Изобретение относится к станкостроению, к устройствам для нарезания резьб на токарных станках и предназначено для увеличения производительности и точности операций резьботочения.

Целью изобретения является расширение технологических возможностей и повышение точности нарезаемой резьбы.

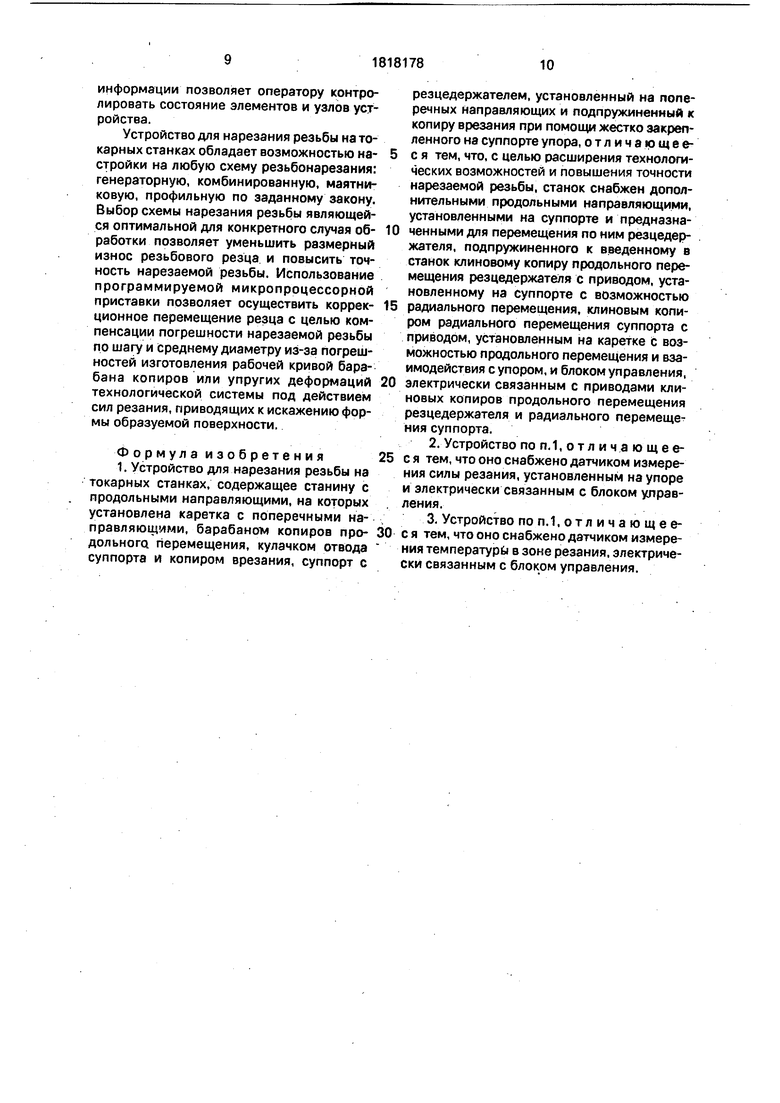

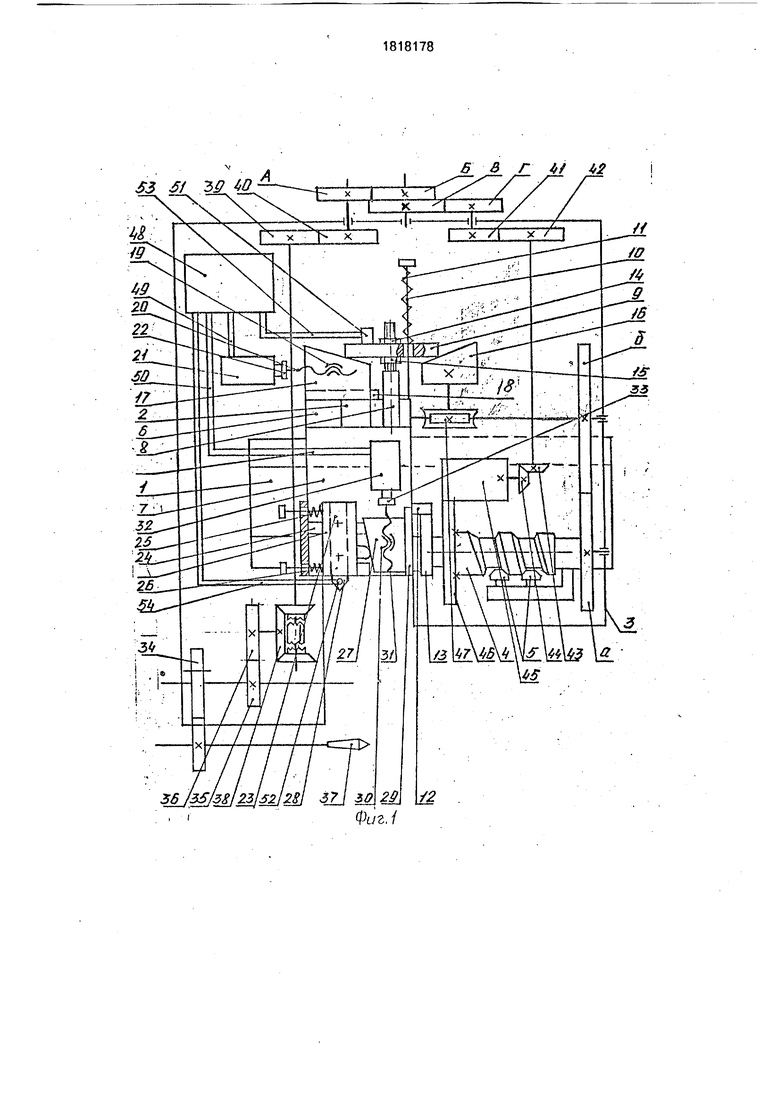

На фиг. 1 изображена схема устройства; на фиг.2 - структурная схема блока управления, электрически связанного с приводами копиров продольного перемещения резцедержателя и радиального перемещения суппорта.

На продольных направляющих 1 установлена каретка 2, в корпусе 3 которой смонтирован барабан копиров 4 продольного перемещения каретки 2. На продольных направляющих 1 закреплены ролики 5, которые обкатывают барабан копиров 4. На боковой поверхности каретки 2 выполнены поперечные направляющие 6, перпендикулярные продольным направляющим 1. На поперечных направляющих 6 установлен с возможностью перемещения резьбонарезсо

00

VJ 00

ой суппорт 7, к которому прикреплен кронтейн 8 с упором 9. Сквозь отверстие в поре 9 проходит стержень 10, на котором становлена пружина 11. На боковой поверности резьбонарезного суппорта 7 распоожен упор 12, который пружиной 11 прижат к кулачку отвода резьбонарезного уппорта 13, выполненного соосно с барааном копиров. 4. Гайки 4 и 15 фиксируют положение упора 9 на кронштейне 8. Упор 9 прижимается к поверхностям копира 16 врезания на глубину резания и клинового копира 17 механизма, корректирующего раиальное положение резьбонарезного суппорта 7 относительно детали. Клиновой копир 17 имеет возможность перемещения по направляющим 18, выполненным на каретке 2 перпендикулярно направляющим 6 резьбонарезного суппорта 7, посредством винтовой передачи, состоящей из гайки 19 и винта 20. Движение к винтовой передаче поступает от шагового электродвигателя 21 через беззазорную муфту 22,

Резцедержатель 23 установлен на направляющих 24, выполненных на резьбонарезном суппорте 7 перпендикулярно направляющим 6 резьбонарезного суппорта 7, и пружинами 25 и 26 прижат к клиновому копиру 27 механизма, корректирующего осевое положение резца 28. Клиновой копир 27 имеет возможность перемещения по направляющим 29, параллельным направляющим 6 резьбонарезного суппорта 7, посредством винтовой передачи, состоящей из гайки 30 и винта 31. Движение к винтовой передаче поступает от шагового электродвигателя 32 через беззазорную муфту 33.

Движение к барабану копиров 4 и кулачку отвода резьбонарезного суппорта 13 передается с помощью зубчатых колес 34, 35 и 36, связанных со шпинделем 37 станка, механизма 38 реверса, зубчатых колес 39,

40. сменных колес А,Б,В,Г, зубчатых колес

41. 42, конических колес 43, 44 и зубчатых колес 45 и 46. От барабана копиров 4 с помощью сменных зубчатых колес а и б, червячной передачи 47 движение поступает на копир 16 врезания на глубину резания. Работой шаговых электродвигателей 21 и 32 управляет микропроцессорная приставка 48, с помощью линий связи 49 и 50. На упоре 13 монтируется силоизмерительный датчик 51, а на резце закрепляется датчик 52 измерения температуры, связанные линиями связи 53 и 54 с микропроцессорной приставкой 48. Микропроцессорная приставка 48 содержит модуль микро ЭВМ 55. В состав модуля микро ЭВМ 55 входит однокристальная микро ЭВМ 56, например, К1816 ВЕ51, перепрограммируемое постоянное запоминающее устройство (ППЗУ) 57 на больших интегральных микросхемах, например К558 РРЗ, энергонезависимое оперативное запоминающее устройство (ОЗУ) 58 на больших интегральных микросхемах, например, КР537 РУ8, параллельный интерфейс 59 на двух больших интегральных схемах, например, КР580 ВВ5, реализующий интерфейс с внешними устройствами и мо- дулями расширения, девять 16-разрядных программно-управляемых таймеров 60 на трех больших интегральных схемах, например, КР580 ВИ53. Две большие интегральные микросхемы параллельного интерфейса 59 подключены к общей магистрали 61 модуля микро ЭВМ 55 и обеспечивают сопряжение модуль микро ЭВМ 55 с модулем Управление шаговыми двигателями 62 и модулем Гальваническая развязка 63. Модуль Управление шаговыми двигателями 62 вырабатывает заданную форму тока для запитки фаз шаговых двигателей 64. Модуль Гальваническая развязка 63 гальванически развязывает модули микропроцессорной приставки 48 и усиливает сигналы общей шины 65. Модуль Входы 66 и модуль Выходы 67 обеспечивают связь приставки с элементами электроавтоматики станка 68. Модуль Контроллер пульта 69 обеспечивает сопря- жение средств индикации и ввода информации пульта оператора 70 с модулем микро ЭВМ 55. Модуль АЦГГ71 предназначен для преобразования аналоговых сигналов с датчика температуры 52 и силоизмеритёльного датчика 51 в цифровую форму для дальней-- шей ее обработки.

Устройство работает следующим образом.

Продольные направляющие 1 закрепляются на станке параллельно оси шпинделя 37 станка и; кинематически соединяются со шпинделем 37 с помощью колеса 34. Движение от шпинделя 37 станка через зубчатые колеса 35, 36, 38, 39, 40, сменные колеса А,Б,В,Г, зубчатые колеса 41, 42, конические колеса 43, 44 и зубчатые колеса 45 и 46 передается на барабан копиров 4. При вращении барабана копиров 4 ролики 5 обкатывают барабан копиров 4, что вызывает перемещение каретки 2 по направляющим 1. Сменные колеса А,Б,В,Г подбираются исходя из условия, что за один оборот шпинделя каретка должна пройти расстояние, равное шагу нарезаемой резьбы, Переда- точное отношение сменных зубчатых колес определяется по формуле ,В С Р БТ где Р - шаг нарезаемой резьбы,

Рк - шаг кривой копира на барабане, С - постоянная, зависящая от числа зубьев колес в цепи, соединяющей шпиндель и барабан копиров. На барабане копиров 4 выполнены кривые рабочего и холостого ходов. За один оборот барабан копиров 4 перемещает суппорт на величину длины резьбы с соответствующими перебегами для одного прохода и возвращает каретку 2 в исходное положение. В конце рабочего хода каретки 2 кулачок отвода резьбонарезного суппорта 13, который вращается совместно с барабаном копиров 4, отводит резьбонарезной суппорт 7 в радиальном направлении так, что резец 28 выводится из нитки в конце нарезания резьбы и вводится в нитку из исходного положения. Пружина 11 при отводе резьбонарезного суппорта 7 сжимается. При возвращении резьбонарезного суппорта 7 в исходное положение упор 12 не доходит до кулачка отвода резьбонарезного суппорта 13 на величину порядка 0,1 мм. Это достигается регулировкой положения упора 9 на кронштейне 8 с помощью гаек 14 и 15. Упор 9 должен касаться либо копира врезания на глубину резания 16, либо клинового копира 17 механизма, корректирующего радиальное положение резьбонарезного суппорта 7, в зависимости от выбранного режима работы. Вращение копира врезания на глубину резания 16 настраивается с помощью зубчатых колес а и б из условия, что за один оборот копира врезания на глубину резания 16 барабан копиров 4 должен совершить I оборотов, где I - число проходов при нарезании резьбы. Передаточное отношение колес а и б определяется по формуле , где i - число проходов,

Ci - постоянная величина, зависящая от числа зубьев зубчатых колес и числа заходов червяка.

Подача резца 28 на глубину резания осуществляется копиром врезания на глубину резания 16, который представляет собой кулачок торцового типа, рабочая поверхность которого разбита на участки по окружности копира. Количество участков равно числу проходов i. На каждом участке выполнен уступ. Разница между высотами уступов двух соседних участков равна величине радиального врезания резьбонарезного суппорта 7 на следующий проход. Уступ на копире врезания на глубину резания 16 для..следующего прохода резца 28 всегда ниже уступа на копире врезания на глубину резания 16 для предыдущего прохода. Резьбонарезной суппорт 7 перемещается при врезании в радиальном направлении по направляющим 6 под действием пружины 11, которая должна быть достаточно сильной, чтобы не допустить отхода резьбонарезного суппорта 7 под действием сил резания при 5 нарезании резьбы. Это обеспечивается достаточно надежно, так как уровень радиаль- ных сил, действующих на пружину в процессе нарезания резьбы методом последовательных многократных проходов невы0 сок. Так при нарезании метрической резьбы с шагом мм на деталях из легированной стали на последнем проходе радиальная составляющая силы резания Н при нарезании резьбы по профильной схеме,

5 Н при нарезании резьбы по закону постоянной площади среза, Ру 550 Н при нарезании резьбы по генераторной схеме. Таким образом можно предположить, что требуется пружина с усилием прижатия по0 рядка 1000 Н. Для последнего прохода на копире врезания на глубину резания 16 предусмотрен участок для чистового прохода резца 28, в течение которого резец 28 ради- ально не подается. Радиальное перемеще5 ние резьбонарезного суппорта 7 может быть осуществлено с помощью клинового копира 17, который устанавливается на направляющих 18 при вращении винта 20 шаговым электродвигателем 21 в такое

0 положение, когда упор 13 прижимается к клиновому копиру 17 и отходит от копира врезания на глубину резания 16. В этом случае величина радиального перемещения резьбонарезного суппорта 7 определяется

5 законом перемещения клина 17 с помощью винта 20 шаговым электродвигателем 21. Для осуществления радиального врезания резца 28 клин 17 должен быть передвинут дискретно в сторону уменьшения высоты

0 клина, что не требует значительных усилий на винтовой передаче, так как усилие сжатой пружины 11 способствует такому перемещению. Это позволяет применить шаговый электродвигатель 21 без дополни5 тельных усилительных механизмов. Возвращение клина 17 в исходное положение производится после нарезания полного профиля резьбы во время холостого хода каретки 2, когда резец 28 выведен из нитки

0 нарезанной резьбы под действием кулачка отвода резьбонарезного суппорта 13. В этот . момент пружина 11 сжата и упор 9 отведен от клина 17. Для перемещения клина 17 в исходное положение необходимо преодо5 леть только силы трения в направляющих 18, что позволяет применить шаговый электродвигатель 21 без дополнительных усилительных механизмов.

Резец 28 вместе с резцедержателем 23 может быть передвинут по направляющим

24 с помощью клинового копира 27, который передвигается по направляющим 29 винтом 31, который вращается шаговым электродвигателем 32. Пружины 25 и 26 прижимают резцедержатель 23 к клину. .Суммарное усилие прижатия пружины 25 и 26 должно превосходить уровень сил резания, действующих на резец 28 при нарезании резьбы. Управление шаговыми электродвигателями 21 и 32 осуществляется микропроцессорной приставкой 48. Модуль микро ЭВМ 55 управляет всем устройством, внешними линиями связи, обеспечивает программную работу устройства. В основе построения данной приставки лежит модель одиночного вычислителя, принципы последовательного выполнения операций фиксированной логической структурьк

Программное обеспечение микропроцессорной приставки 48, находящееся в ППЗУ57, обеспечивает.реализацию заданно- то алгоритма работы устройства. Оперативная информация хранится в ОЗУ 58 приставки48. Микропроцессорная приставка. 48 имеет канал последовательной передачи данных, позволяющий производить обмен информации с другими системами числового программного управления, включать приставку в сеть управления группой станков.

Микропроцессорная приставка 48 программно управляет скоростью и ускорением двух приводов, программно осуществляет коммутацию фаз шагового двигателя, способна обрабатывать информацию от Сдатчиков.

Как показывают опыты, осевая составляющая силы резания при нарезании резьбы методом многократных проходов невелика. Так при нарезании резьбы с шагом мм на детали из легированной стали на последнем проходе осевая составляющая силы резания Н при нарезании по профильной схеме, Н при нарезании по схеме с постоянной площадью среза, при нарезании резьбы по генераторной схеме. Можно предположить, что суммарное усилие прижатия пружин 25 и 26 должно быть порядка 500 Н. Такая нагрузка на клин 27 может быть преодолена с помощью шагового электродвигателя 32 без дополнительных усилительных механизмов. Малый уровень осевых сил резания, действующих на резец, позволяет осуществлять перемещение резцедержателя 23 по направляющим 24 вместе с резцом 28 в процессе нарезания резьбы.

Реверс 38 используется при перенастройке с нарезания правой резьбы на левую. По окончании обработки кулачок вреза- ния на глубину резания действует на конечный выключатель, который выключает электрическую цепь управления, при этом резь- бонарезноеприспособление останавливается. Микропроцессорная приставка 48 позволяет перемещать резьбонарезной суппорт 7 и резцедержатель 23 вместе с резцом 28 раздельно или совместно, во время холостого хода каретки 2 или рабочего хода с целью осуществления любо0 го закона врезания резца 28, в том числе по схемам: профильной, дифференцированной, генераторной, комбинированной, маятниковой и т.д. Настройка на нарезание резьбы по одной из перечисленных схем

5 производится при перемещении резьбонарезного суппорта 7 и резцедержателя 23 вместе с резцом 28 в новое положение во время холостого хода каретки 2. В этом случае во время рабочего хода резец 28 имеет

0 только продольное перемещение совместно с кареткой 2.

Перемещение резцедержателя 23 вместе с резцом 28 может быть произведено во время рабочего хода каретки 2 с целью ком5 пенсации погрешности винтовой поверхности рабочей кривой барабана копиров 4, которая может быть измерена на пробной детали по длине рабочего хода и занесена в ОЗУ 58 микропроцессорной приставки 48.

0 Перемещение резьбонарезного суппорта 7 вместе с резцом 28 в радиальном направлении может быть произведено во время рабочего хода каретки 2 с целью компенсации упругой деформации детали и

5 других элементов технологической еисте- мы, которая отражается на погрешности среднего диаметра по длине нарезаемой резьбы, и вызывает, например, конусооб- разность резьбы по среднему диаметру. Ко0 нусообразность резьбы по среднему диаметру может быть измерена на пробной детали и занесена в ОЗУ 58 микропроцессорной приставки 48.

Програмное обеспечение микро5 процессорной приставки 48 позволяет идентифицировать износ инструмента, измеряя в процессе резания температуру и силы с помощью датчиков силы 51 и температуры 52. Повышение силы резания и тем0 пературы в зоне резания позволяет судить о степени износа режущего инструмента, вводить коррекцию на износ резца 28 или останавливать процесс обработки для замены режущего инструмента. Датчики 51 и 52

5 должны быть предварительно протарирова- , ны.

Микропроцессорная приставка 48 осуществляет контроль работоспособности, надежности, точности узлов устройства. Наличие букзенно-цифрового отображения

информации позволяет оператору контролировать состояние элементов и узлов устройства.

Устройство для нарезания резьбы на токарных станках обладает возможностью на- стройки на любую схему резьбонарезания: генераторную, комбинированную, маятниковую, профильную по заданному закону. Выбор схемы нарезания резьбы являющейся оптимальной для конкретного случая об- работки позволяет уменьшить размерный износ резьбового резца и повысить точность нарезаемой резьбы. Использование программируемой микропроцессорной приставки позволяет осуществить коррек- ционное перемещение резца с целью компенсации погрешности нарезаемой резьбы по шагу и среднему диаметру из-за погрешностей изготовления рабочей кривой барабана копиров или упругих деформаций технологической системы под действием сил резания, приводящих к искажению формы образуемой поверхности.

Формула изобретения 1. Устройство для нарезания резьбы на токарных станках, содержащее станину с продольными направляющими, на которых установлена каретка с поперечными направляющими, барабаном копиров про- дольногц перемещения, кулачком отвода суппорта и копиром врезания, суппорт с

резцедержателем, установленный на поперечных направляющих и подпружиненный к копиру врезания при помощи жестко закрепленного на суппорте упора, отличаю щее- с я тем, что, с целью расширения технологических возможностей и повышения точности нарезаемой резьбы, станок снабжен дополнительными продольными направляющими, установленными на суппорте и предназначенными для перемещения по ним резцедержателя, подпружиненного к введенному в станок клиновому копиру продольного перемещения резцедержателя с приводом, установленному на суппорте с возможностью радиального перемещения, клиновым копиром радиального перемещения суппорта с приводом, установленным на каретке с возможностью продольного перемещения и взаимодействия с упором, и блоком управления, электрически связанным с приводами клиновых копиров продольного перемещения резцедержателя и радиального перемещения суппорта.

2. Устройство по п.1, отличающее- с я тем, что оно снабжено датчиком измерения силы резания, установленным на упоре и электрически связанным с блоком управления.

3. Устройство по п.1, от л ича ю щее- с я тем, что оно снабжено датчиком измерения температурь) в зоне резания, электрически связанным с блоком управления.

Ј

со

со

l

si

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 1997 |

|

RU2132924C1 |

| Способ кинематического дробления стружки | 1968 |

|

SU436709A1 |

| Суппорт резьботокарного полуавтомата | 1974 |

|

SU584976A1 |

| Устройство для автоматического нарезания внутренней резьбы | 1972 |

|

SU477795A1 |

| Механизм автоматической нарезки резьбы к специальному токарно-резьбонарезному станку | 1983 |

|

SU1117160A2 |

| Резьбонарезная головка | 1974 |

|

SU526465A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| ПОЛУАВТОМАТИЧЕСКОЕ РЕЗЬБОНАРЕЗНОЕ УСТРОЙСТВО | 1972 |

|

SU339351A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2018 |

|

RU2679627C1 |

Использование: устройство предназначено для точного нарезания резьбы с использованием различных схем резания. Сущность изобретения: устройство содержит основание с направляющими, на которых устанавливается каретка, в которой смонтирован барабан копиров продольного перемещения, копир врезания на глубину резания и кулачок отвода первого резьбонарезного суппорта, связанные с помощью зубчатых передач с кинематикой станка. Второй резьбонарезной суппорт установлен на направляющих, выполненных на каретке перпендикулярно продольным направляющим. На втором резьбонарезном суппорте смонтирован клиновой копир продольного перемещения резцедержателя с приводом его перемещения, состоящим из винта, гайки и шагового электродвигателя, а на каретке смонтирован клиновой копир радиального перемещения первого резьбонарезного суппорта с аналогичным приводом его перемещения. При этом резцедержатель установлен на первом резьбонарезном суппорте на направляющих, параллельных продольным направляющим на основании и поджат пружиной к клиновому копиру .который имеет возможность перемещения по направляющим на первом резьбонарезном суппорте. Первый резьбонарезной суппорт поджат пружиной через упор к клиновому копиру радиального перемещения. Управление шаговыми электродвигателями осуществляется с помощью блока управления. 2 з.п, ф-лы, 2 ил. ел С

| Паспорт токарно-резьбонарёзного станка ТРЗ-ТРЗА, Непьянский механический завод, 1976.. |

Авторы

Даты

1993-05-30—Публикация

1990-08-13—Подача