Изобретение относится к металлообработке и может быть использовано при механической обработке резанием тел вращения на токарных автоматизиро- .ванных станках в условиях безлюдной технологии, например, включенных в состав гибких производственных систем.

При обработке деталей из пластичных материалов образуется сливная стружка, которую трудно удалить из зоны резания. Такая стружка опутывает заготовку, инструмент, другие узлы станков-автоматов. Для работы станков в режиме безлюдной технологии необходимо обеспечить надежное стружколомание.

Известны устройства, применяемые при обработке тел вращения для образования раздельной стружки в процессе резания. Так, с этой целью на поверхность резания наносятся стружкоразделительные канавки либо специальными роликами Са- вилов А.Д. Станки и инструмент, № 5, 1970, с, 27), либо создают их с помощью импульсного лазерного воздействия под углом, равным главному углу в плане режущего инструмента, в плоскости его передней поверхности (авт.св. № 1119614). Известна также конструкция резца (авт.св. М 1161261), содержащего оптическую систему, обеспечивающую проход лазерного излучения вблизи режущей кромки резца и фокусирующую излучение на поверхности основания стружки.

Наиболее близким техническим решением к предлагаемому является устройство для дробления стружки при чистовом точении (авт.св. № 1213602), принятое за прототип, имеющее узел для образования рисок на поверхности резания, выполненный в виде электроразрядного непрерывного лазера с затвором, оптически связанного с поворотно-фокусирующей системой, изготовленной в виде фокусирующего элемента, установленного на одном из концов двух- плечего рычага, опора которого установлена в направляющих параллельных оси его качания и снабжена приводом возвратно- поступательного движения, а второе плечо рычага поджато к поверхности копира, неподвижно установленного на кронштейне параллельно оси качания двухплечего рычага.

Известные конструкции устройств для получения дробленой стружки при механическом воздействии на обрабатываемый материал с помощью накатных роликов требуют периодической смены и переточки накатных роликов, и не обладают достаточной универсальностью при использовании лазерного воздействия, так как требуют длительной настройки оптической системы и синхронизирующих устройств при смене режимов обработки, Устройства, применяющие лазерное воздействие для стружкод- робления, затруднительно использовать при изменении диаметра обрабатываемой поверхности в течение одного прохода, т.е. при обработке фасонных поверхностей, так как при обработке фасонных поверхностей непрерывно изменяется расстояние между поверхностью резания и фокусирующим элементом оптической системы.

Целью изобретения является расширение технологических возможностей и повышение надежности стружкодробления при

точении фасонных деталей на токарных автоматах, станках с ЧПУ, в условиях гибких автоматизированных производств, путем сохранения расстояния между фокусирующим элементом и поверхностью резания постоянным, равным фокусному расстоянию фокусирующего элемента оптической системы.

Указанная цель достигается тем, что устройство снабжено механизмом, предназначенным для сохранения расстояния между фокусирующим элементом и поверхностью резания детали, выполненным в ви5 де двух зубчатых реек, находящихся в защеплении с зубчатым колесом, установленным на введенном в устройство и закрепленном на продольных салазках автомата кронштейне, причем одна из реек

0 закреплена на продольных салазках автомата, а другая на корпусе, установленном на поперечных салазках с возможностью перемещения в направлении, перпендикулярном оси шпинделя автомата На корпусе

5 устройства имеются дуговые направляющие с радиусом дуги, равным фокусному расстоянию фокусирующего элемента. Устройство снабжено экраном, установленным на корпусе и предназначенным для защиты

0 обработанной поверхности от лазерного воздействия.

Данное устройство периодически направляет излучение непрерывного электроразрядного С02-лазера в зону резания,

5 фокусирует это излучение в виде узкой полосы на поверхности резания, что обеспечивает плотность мощности светового потока на поверхности детали достаточную либо для удаления части материала детали за

0 счет плавления или испарения, либо для изменения прочностных свойств материала за счет рекристаллизации, так что в процессе точения на участках, подвергнутых воздействию лазерного излучения, происходит ло5 мание сливной стружки.

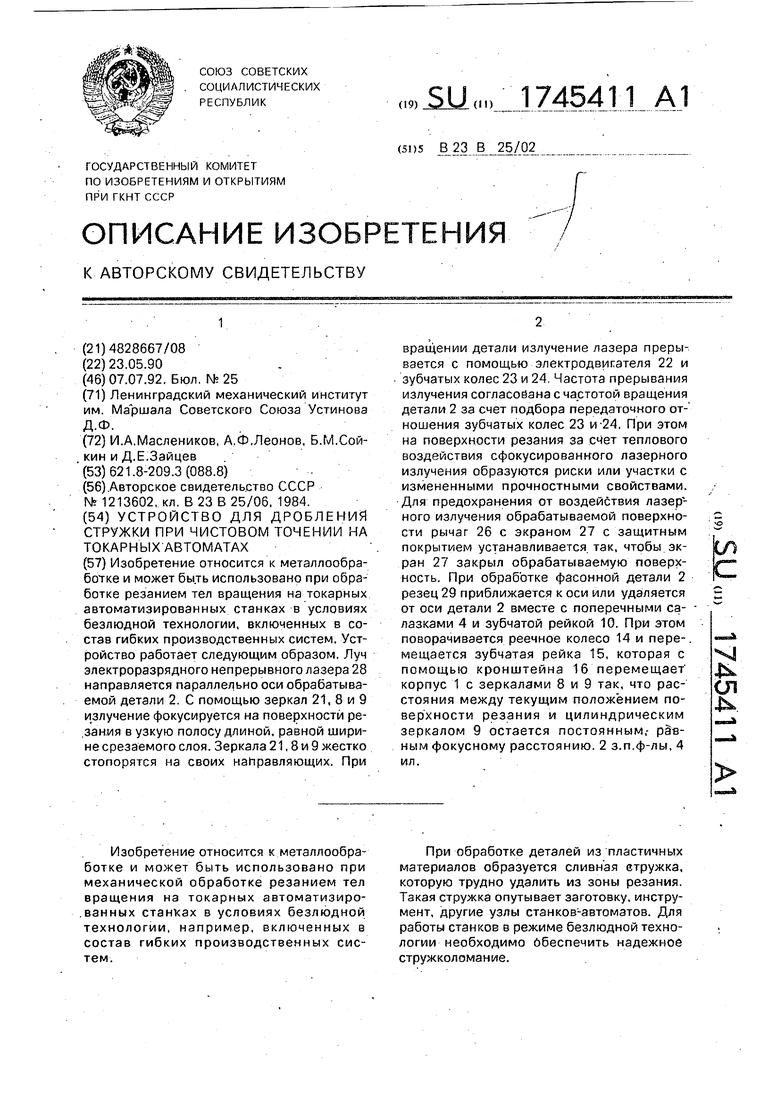

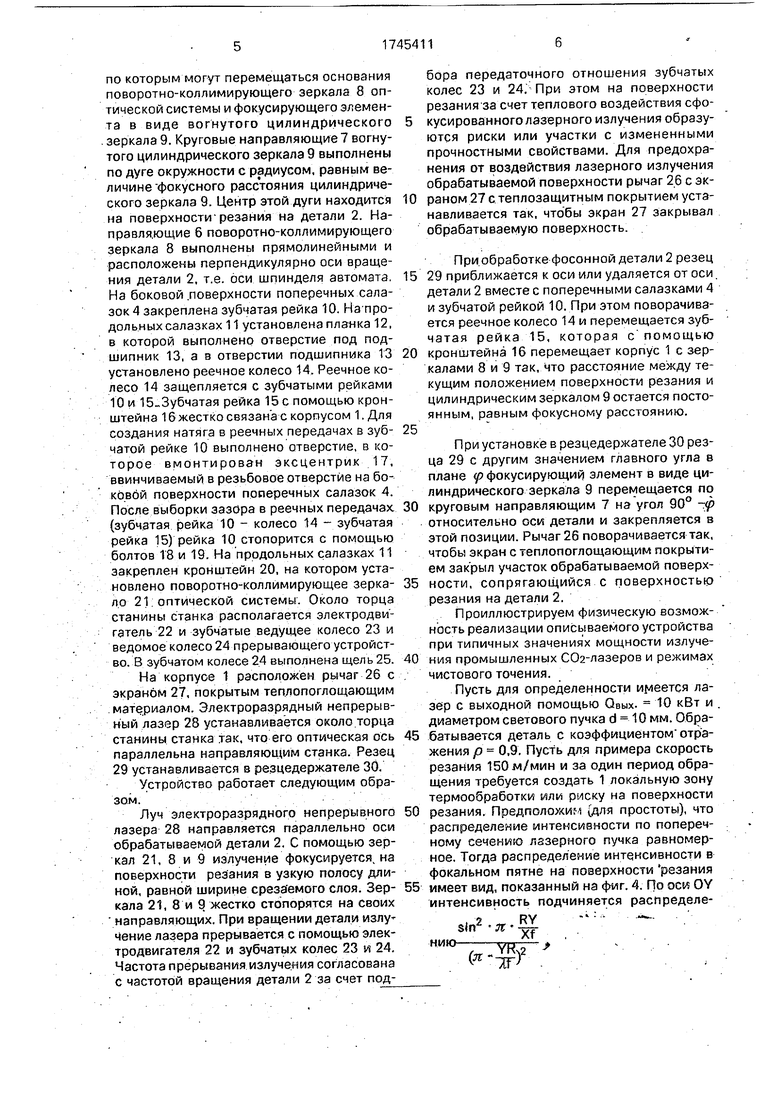

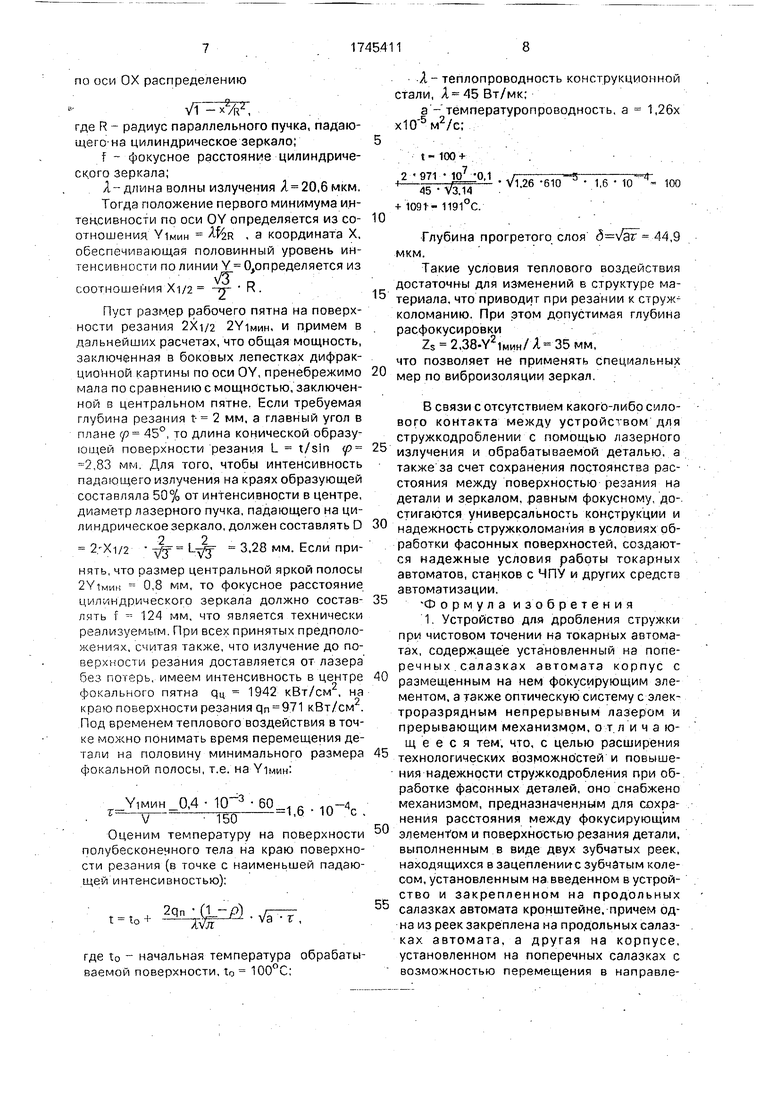

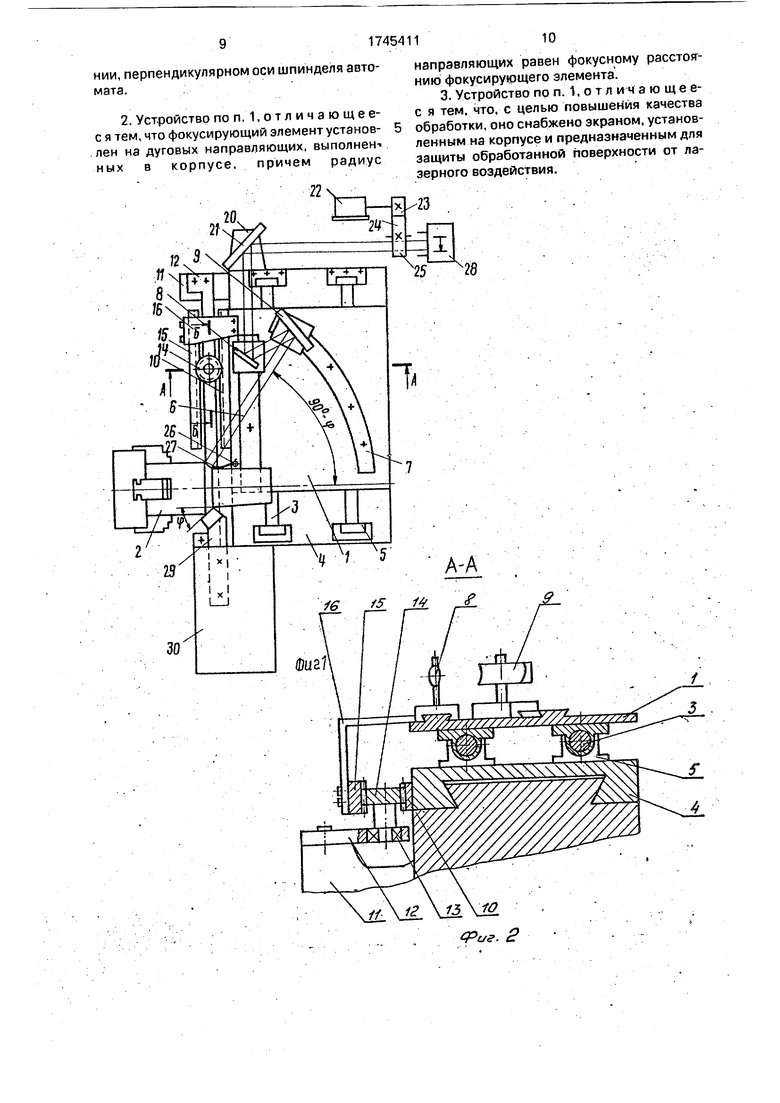

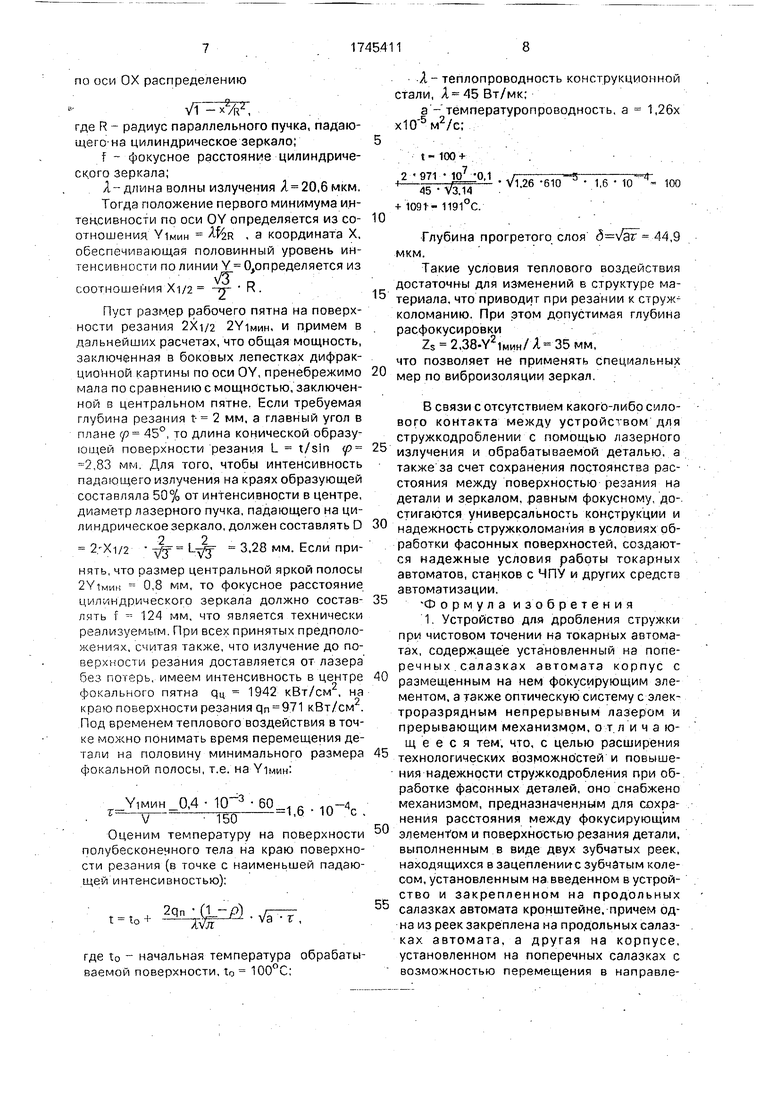

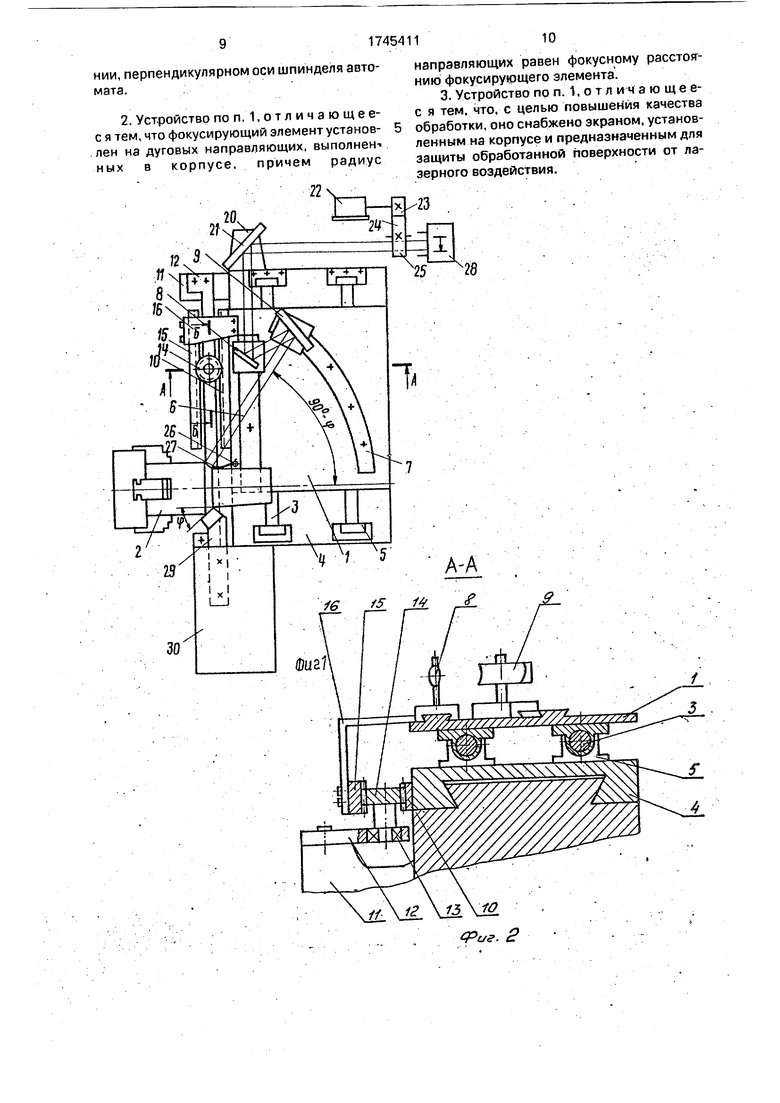

На фиг. 1 изображены предлагаемое устройство для дробления стружки при чистовом точении (общий вид) и его оптическая схема; на фиг. 2 - разрез А-А на фиг. 1; на

0 фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - распределение интенсивности излучения в фокусе цилиндрического зеркала нав образующей поверхности резания.

Предлагаемое устройство содержит

5 корпус 1, имеющий возможность перемещения в направлении, перпендикулярном оси вращения детали 2, по направляющим 3, закрепленным на поперечных салазках 4 токарного автомата с помощью узла крепления в виде кронштейнов 5 На поверхности корпуса 1 выполнены направляющие 6 v 7,

по которым могут перемещаться основания поворотно-коллимирующего зеркала 8 оптической системы и фокусирующего элемента в виде вогнутого цилиндрического 5 зеркала 9. Круговые направляющие 7 вогнутого цилиндрического зеркала 9 выполнены по дуге окружности с радиусом, равным величине фокусного расстояния цилиндрического зеркала 9. Центр этой дуги находится 10 на поверхности резания на детали 2. Направляющие 6 поворотно-коллимирующего зеркала 8 выполнены прямолинейными и расположены перпендикулярно оси вращения детали 2, т.е. оси шпинделя автомата. 15 На боковой .поверхности поперечных салазок 4 закреплена зубчатая рейка 10. На продольных салазках 11 установлена планка 12, в которой выполнено отверстие под подшипник 13, а в отверстии подшипника 13 20 становлено реечное колесо 14.Реечное колесо 14 защепляется с зубчатыми рейками 10 и 15„3убчатая рейка 15с помощью кронштейна 16 жестко связана с корпусом 1. Для создания натяга в реечных передачах в зуб- 25 чатой рейке 10 выполнено отверстие, в которое вмонтирован эксцентрик 17, ввинчиваемый в резьбовое отверстие на бо- ковбй поверхности поперечных салазок 4. После выборки зазора в реечных передачах 30 зубчатая рейка 10 - колесо 14 - зубчатая рейка 15) рейка 10 стопорится с помощью болтов 18 и 19. На продольных салазках 11 закреплен кронштейн 20, на котором установлено поворотно-коллимирующее зерка- 35 ло 21 оптической системы. Около торца станины станка располагается электродвигатель 22 и зубчатые ведущее колесо 23 и ведомое колесо 24 прерывающего устройство. В зубчатом колесе 24 выполнена щель 25. 40

На корпусе 1 расположен рычаг 26 с экраном 27, покрытым теплопоглощающим материалом. Электроразрядный непрерывный лазер 28 устанавливается около торца станины станка так, что его оптическая ось 45 параллельна направляющим станка. Резец 9 устанавливается в резцедержателе 30.

Устройство работает следующим образом.

Луч электроразрядного непрерывного 50 азера 28 направляется параллельно оси брабатываемой детали 2. С помощью зеркал 21, 8 и 9 излучение фокусируется, на поверхности резания в узкую полосу длиной, равной ширине срезаемого слоя. Зер- 55 ала 21, 8 и 9 жестко стопорятся на своих аправляющих. При вращении детали излуение лазера прерывается с помощью элекродвигателя 22 и зубчатых колес 23 и 24. астота прерывания излучения согласована частотой вращения детали 2 за счет подбора передаточного отношения зубчатых колес 23 и 24. При этом на поверхности резания за счет теплового воздействия сфокусированного лазерного излучения образуются риски или участки с измененными прочностными свойствами. Для предохранения от воздействия лазерного излучения обрабатываемой поверхности рычаг 26 с экраном 27 с теплозащитным покрытием устанавливается так, чтобы экран 27 закрывал обрабатываемую поверхность.

При обработке фосонной детали 2 резец 29 приближается к оси или удаляется от оси детали 2 вместе с поперечными салазками 4 и зубчатой рейкой 10. При этом поворачивается реечное колесо 14 и перемещается зубчатая рейка 15, которая с помощью кронштейна 16 перемещает корпус 1 с зеркалами 8 и 9 так, что расстояние между текущим положением поверхности резания и цилиндрическим зеркалом 9 остается постоянным, равным фокусному расстоянию.

При установке в резцедержателе 30 резца 29 с другим значением главного угла в плане (р фокусирующий элемент в виде цилиндрического зеркала 9 перемещается по круговым направляющим 7 на угол 90° -ф относительно оси детали и закрепляется в этой позиции. Рычаг 26 поворачивается так, чтобы экран с теплопоглощающим покрытием закрыл участок обрабатываемой поверхности, сопрягающийся с поверхностью резания на детали 2.

Проиллюстрируем физическую возможность реализации описываемого устройства при типичных значениях мощности излучения промышленных С02-лазеров и режимах чистового точения.

Пусть для определенности имеется лазер с выходной помощью Овых- 10 кВт и . диаметром светового пучка d 10 мм. Обрабатывается деталь с коэффициентом отражения р 0,9. Пусть для примера скорость резания 150м/мин и за один период обращения требуется создать 1 локальную зону термообработки или риску на поверхности резания. Предположим (для простоты), что распределение интенсивности по поперечному сечению лазерного пучка равномерное. Тогда распределение интенсивности в фокальном пятне на поверхности резания имеет вид, показанный на фиг. 4. По оси OY интенсивность подчиняется распределению

.

Лг-YR (Я--Д-)

по оси ОХ распределению

VT-x/b,

где R - радиус параллельного пучка, падающего на цилиндрическое зеркало;

f - фокусное расстояние цилиндрического зеркала;

А-длина волны излучения Я 20,6 мкм, Тогда положение первого минимума интенсивности по оси OY определяется из соотношения YIMMH №IR , а координата X, обеспечивающая половинный уровень интенсивности по линии Y 0,о предел я ется из

соотношения Xi/a -п- R .

Пуст размер рабочего пятна на поверхности резания 2Xi/2 2У1мин, и примем в дальнейших расчетах, что общая мощность, заключенная в боковых лепестках дифракционной картины по оси OY, пренебрежимо мала по сравнению с мощностью, заключенной в центральном пятне. Если требуемая глубина резания t 2 мм, а главный угол в плане / 45°, то длина конической образующей поверхности резания L t/sin / ,83 мм Для того, чтобы интенсивность падающего излучения на краях образующей составляла 50% от интенсивности в центре, диаметр лазерного пучка, падающего на цилиндрическое зеркало, должен составлять D

2

2-Хш 3,28 мм. Если принять, что размер центральной яркой полосы 2YlMMhl 0,8 мм, то фокусное расстояние цилиндрического зеркала должно состав лять f - 124 мм, что является технически реализуемым При всех принятых предположениях, считая также, что излучение до поверхности резания доставляется от лазера без noiepb, имеем интенсивность в центре фокального пятна qu 1942 кВт/см , на краю поверхности резания рп 971 кВт/см2. Под временем теплового воздействия в точке можно понимать время перемещения детали на половину минимального размера фокальной полосы, т.е. на YIMHH:

-

У1мин 0,4 10

, з

60

1,6

V150

Оценим температуру на поверхности полубесконечного тела на краю поверхности резания (в точке с наименьшей падающей интенсивностью):

t to

2q

4JH1где to начальная температура обрабатываемой поверхности, to 100°С;

А- теплопроводность конструкционной стали, А- 45 Вт/мк;

а - температуропроводность, а 1,26х хЮ 5м2/с;

t- 100 +

.2б-бкг5

45 V3.14 + 109Г- 1191°С.

1,6 10

100

15

30

35

40

Глубина прогретого слоя 44,9 мкм.

Такие условия теплового воздействия достаточны для изменений в структуре материала, что приводит при резании к струж- коломанию. При этом допустимая глубина расфокусировки

Zs 2,38-У21мин/ А 35 мм, что позволяет не применять специальных мер по виброизоляции зеркал.

В связи с отсутствием какого-либо силового контакта между устройством для стружкодроблении с помощью лазерного 25 излучения и обрабатываемой деталью, а также за счет сохранения постоянства расстояния между поверхностью резания на детали и зеркалом, равным фокусному, достигаются универсальность конструкции и надежность стружколомания в условиях обработки фасонных поверхностей, создаются надежные условия работы токарных автоматов, станков с ЧПУ и других средств автоматизации.

Формула изобретения 1 Устройство для дробления стружки при чистовом точении на токарных автоматах, содержащее установленный на поперечных салазках автомата корпус с размещенным на нем фокусирующим элементом, а также оптическую систему с электроразрядным непрерывным лазером и прерывающим механизмом, отличающееся тем, что, с целью расширения технологических возможностей и повышения надежности стружкодробления при обработке фасонных деталей, оно снабжено механизмом, предназначенным для сохранения расстояния между фокусирующим элементом и поверхностью резания детали, выполненным в виде двух зубчатых реек, находящихся в зацеплениис зубчатым колесом, установленным на введенном в устройство и закрепленном на продольных салазках автомата кронштейне, причем одна из реек закреплена на продольных салазках автомата, а другая на корпусе, установленном на поперечных салазках с возможностью перемещения в направле45

50

55

нии, перпендикулярном оси шпинделя автомата.

2. Устройство поп. 1,отличающее- с я тем, что фокусирующий элемент установлен на дуговых направляющих, выполнен- ных в корпусе, причем радиус

30

направляющих равен фокусному расстоянию фокусирующего элемента.

3. Устройство по п. 1,отличающее- с я тем. что, с целью повышения качества обработки, оно снабжено экраном, установленным на корпусе и предназначенным для защиты обработанной поверхности от лазерного воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386523C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| Лазерное устройство для резания древесины | 1990 |

|

SU1774918A3 |

| УСТРОЙСТВО ДЛЯ ФОКУСИРОВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2413265C2 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ И СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ, СОДЕРЖАЩИЕ СИНГЛЕТНУЮ ЛИНЗУ ДЛЯ ФОКУСИРОВКИ | 2011 |

|

RU2607500C2 |

| Роботизированный технологический комплекс | 1985 |

|

SU1294601A1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ ФОКУСИРУЮЩЕЙ СИСТЕМЫ ЛАЗЕРНОЙ УСТАНОВКИ | 1992 |

|

RU2047447C1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| МИКРОСКОП для ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА НЕПОСРЕДСТВЕННО НА РАБОЧЕМ МЕСТЕ БЕЗ СНЯТИЯ ЕГО СО СТАНКА | 1973 |

|

SU408139A1 |

| "Способ лазерной обработки диэлектриков "ЛЭТГАН" и устройство для его осуществления" | 1989 |

|

SU1798090A1 |

Изобретение относится к металлообработке и может бы.ть использовано при обработке резанием тел вращения на токарных автоматизированных станках в условиях безлюдной технологии, включенных в состав гибких производственных систем. Устройство работает следующим образом. Луч электроразрядного непрерывного лазера 28 направляется параллельно оси обрабатываемом детали 2. С помощью зеркал 21, 8 и 9 излучение фокусируется на поверхности резания в узкую полосу длиной, равной ширине срезаемого слоя. Зеркала 21,8 и 9 жестко стопорятся на своих направляющих. При вращении детали излучение лазера прерывается с помощью электродвигателя 22 и зубчатых колес 23 и 24. Частота прерывания излучения согласойана с частотой вращения детали 2 за счет подбора передаточного от- ношения зубчатых колес 23 и-24. При этом на поверхности резания за счет теплового воздействия сфокусированного лазерного излучения образуются риски или участки с измененными прочностными свойствами. Для предохранения от воздействия лазерного излучения обрабатываемой поверхности рычаг 26 с экраном 27 с защитным покрытием устанавливается так, чтобы экран 27 закрыл обрабатываемую поверхность. При обработке фасонной детали 2 резец 29 приближается к оси или удаляется от оси детали 2 вместе с поперечными салазками 4 и зубчатой рейкой 10. При этом поворачивается реечное колесо 14 и пере-, мещается зубчатая рейка 15, которая с помощью кронштейна 16 перемещает корпус 1 с зеркалами 8 и 9 так, что расстояния между текущим положением поверхности резания и цилиндрическим зеркалом 9 остается постоянным,- р§е- ным фокусному расстоянию. 2 з.п.ф-лы, 4 ил. ел

Фиг. 2

Фиг. 5

.--ккц &

Фиг А

| ,Авторское свидетельство СССР № 1213602, кл, В 23 В 25/06, 1984 |

Авторы

Даты

1992-07-07—Публикация

1990-05-23—Подача