Изобретение относится к области станкостроения, в частности к устройствам для механической обработки наружных резьб на универсальных и специализированных токарных станках.

Цель изобретения - повышение точности нарезания резьбы за счет исключения силовой механической связи механизма подачи дополнительного резцедержателя с основным резцедержателем станка.

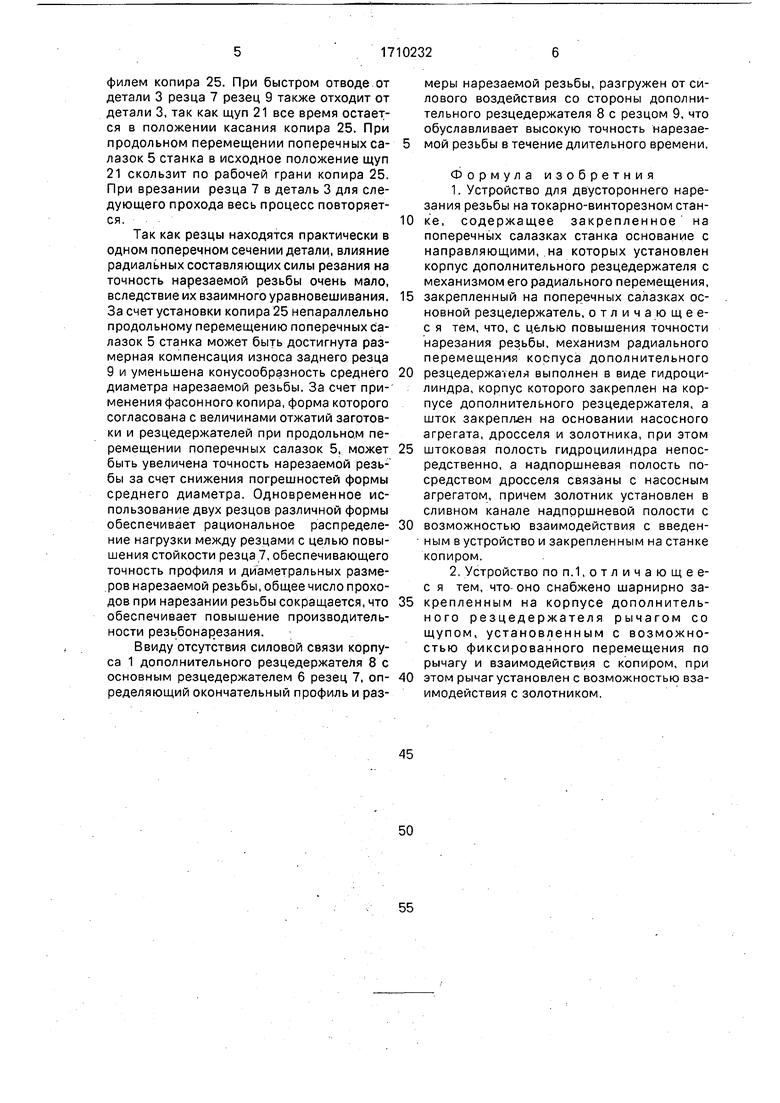

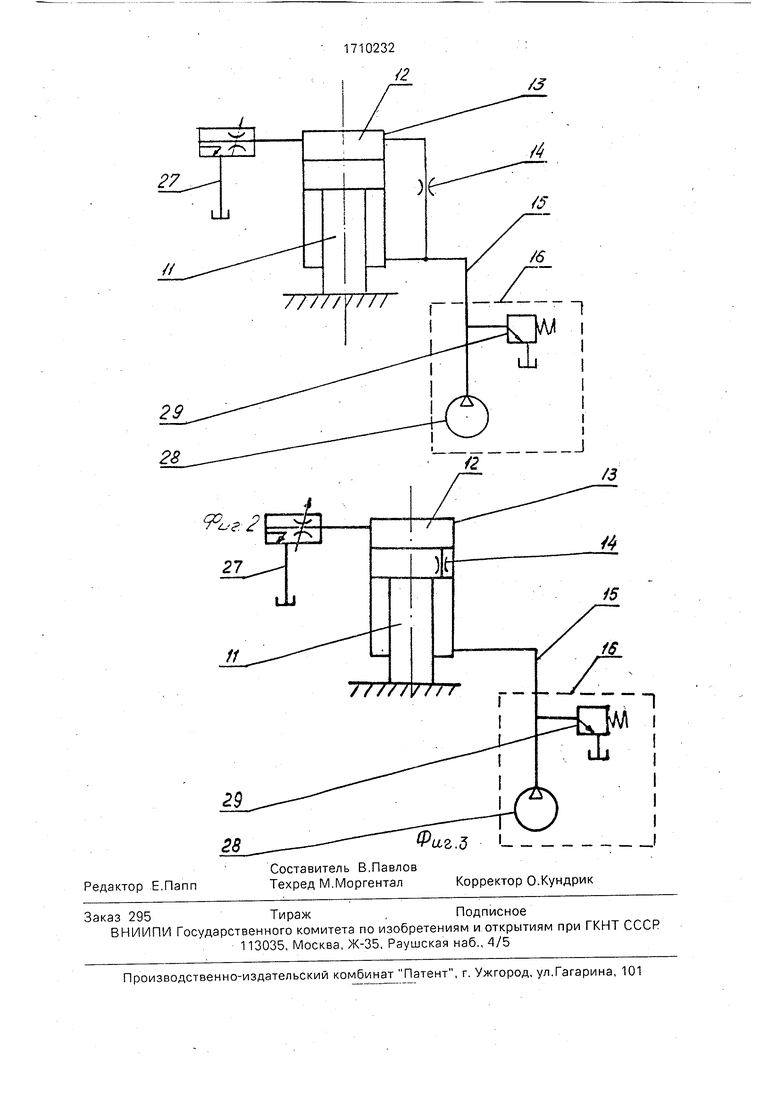

На фиг.1 представлено устройство для двустороннего нарезания резьбы, общий вид; на фиг.2 и 3 - варианты гидравлической схемы устройства.

Устройство содержит корпус 1 резцедержателя, имеющий возможность перемещаться по направляющим 2 перпендикулярно оси вращения детали 3. Направляющие 2 выполнены на основании 4, которое прикрепляется к поперечным салазкам 5 станка. На поперечных салазках 5 установлен основной резцедержатель 6 с резцом 7. В корпусе 1 выполнен дополнительный резцедержатель 8, куда устанавливается резец 9. На основании 4 с помощью кронштейна 10 закреплен шток 11, а на штоке 11 смонтирован поршень 12. К корпусу 1 дополнительного резцедержателя прикреплен корпус гидроцилиндра 13. Надпоршневая полость через дроссель 14 и штоковая полость гидроцилиндра через трубопровод 15 связаны с насосным агрегатом 16. Можно, например, в поршне 12 сделать сквозное отверстие, куда вмонтировать шайбу 17 дросселя 14. В корпусе 1 резцедержателя сделано отверстие, где установлен золотник 18, который пружмн.ой 19 прижимается к рычагу 20 щупа 21. Рычаг 20 может качаться вокруг оси 22, вмонтированной в отверстие кронштейна 23, прикрепленного к корпусу 1 резцедержателя. Сам щуп 21 имеет возможность перемещения по рычагу 20 и стопорится с помощью фиксатора 24. Щуп 21 упирается в копир 25, установленный неподвижно, параллельно оси вращения детали 3. На копире 25 выполнен скос 26. С помощью трубопроводов 15 и 27 корпус 1 резцедержателя соединяется о насосным агрегатом 16, который включает в себя насос 28, предохранительный клапан 29 и другие необходимые принадлежности.

Устройство работает следующим образом.

При включении насоса 28 масло под давлением подается по трубопроводу 15 в штоковую полость гидроцилиндра 13. Величина давления масла в напорной магистрали регулируется с помощью настройки предохранительного клапана 29. Масло под давлением через дроссель 14 (отверстие в

шайбе 17) попадает в надпоршневую полость гидроцилиндра 13. Так как площадь поршня 12 в этой полости больше, при равенстве давления масла в обеих полостях

корпус 1 резцедержателя будет перемещаться от детали 3 по направляющим 2 до тех пор, пока щуп 21 не натолкнется на копир 25. Золотник 18 под действием пружин 19 закрывал щель для слива масла из

0 гидроцилиндра 13. При касании щупом 21 копира 25 золотник 18 переместится и откроет щель для слива масла из надпоршневой полости гидроцилиндра 13. Размер открытия щели будет такой, что в надпорш5 невой полости установится величина давления масла, обеспечивающая равенство усилий, действующих на корпус 1 резцедержателя в штоковой и надпоршневой полостях гидроцилиндра 13. При этом корпус 1

0 резцедержателя с дополнительным резцедержателем 8 неподвижен и находится в отдалении от детали 3. При ручном или механическом поперечном перемещении поперечных салазок 5 вместе с основным

5 резцедержателем 6 и резцом 7 к детали 3 щуп 21 упирается в копир 25, при этом золотник 18 за счет осевого движения в отверстии открывает щель для слива масла из гидроцилиндра 13. Это вызывает падение

0 давления масла в надпоршневой полости, вследствие чего корпус 1 резцедержателя перемещается по направляющим 2 к детали 3. Резцы 7 и 9 устанавливаются с помощью шаблона так, что резец 9 сдвинут относительно резца 7 на половину шага нарезаемой резьбы вдоль оси детали 3. Расстояние вершины резцов 7 и 9 относительно оси вращения детали 3 принято равным. Так как передаточное отношение от щупа 21 к

0 золотнику 18 равно i l2/li, то при прперечной подаче переднего резца 7 на величину Н задний резец 9 переместится в радиальном направлении на величину Н м (где h расстояние от оси 22 качания рычага 20 до

5 щупа 21, а 12 - расстояние от оси 22 качания рычага 20 до точки касания золотника 18 и рычага 20). Так при настройке передаточного отношения на величину i 0,5 глубина врезания Н резца в деталь распределяется

0 поровну между резцами. Первую половину припуска на проход срезает задний резец 9, а вторую половину - передний резец 7.

При продольном перемещении резцов 7

5 и 9 вдоль заготовки щуп 21 скользит по рабочей грани копира 25. Когда резьба будет нарезана на заданной длине детали, щуп 21 попадает на скос 26, и корпус 1 разцедержателя вместе с резцом 9 отойдут от дета л и на расстояние, определяемое профилем копира 25. При быстром отводе от детали 3 резца 7 резец 9 также отходит от детали 3, так как щуп 21 все время остается в положении касания копира 25. При продольном перемещении поперечных салазок 5 станка в исходное положение щуп 21 скользит по рабочей грани копира 25. При врезании резца 7 в деталь 3 для следующего прохода весь процесс повторяется.

Так как резцы находятся практически в одном поперечном сечении детали, влияние радиальных составляющих силы резания на точность нарезаемой резьбы очень мало, вследствие их взаимного уравновешивания. За счет установки копира 25 непараллельно продольному перемещению поперечных салазок 5 станка может быть достигнута размерная компенсация износа заднего резца 9 и уменьшена конусообразность среднего диаметра нарезаемой резьбы. За счет применения фасонного копира, форма которого согласована с величинами отжатий заготовки и резцедержателей при продольном перемещении поперечных салазок 5, может быть увеличена точность нарезаемой резьбы за счет снижения погрешностей формы среднего диаметра. Одновременное использование двух резцов различной формы обеспечивает рациональное распределение нагрузки между резцами с целью повышения стойкости резца 7, обеспечивающего точность профиля и диаметральных разме.ров нарезаемой резьбы, общее число проходов при нарезании резьбы сокращается, что обеспечивает повышение производительности резьбонарезания.

Ввиду отсутствия силовой связи корпуса 1 дополнительного резцедержателя 8с основным резцедержателем 6 резец 7, определяющий окончательный профиль и размеры нарезаемой резьбы, разгружен от силового воздействия со стороны дополнительного резцедержателя 8 с резцом 9, что обуславливает высокую точность нарезаемой резьбы в течение длительного времени.

Формула изобретния

1.Устройство для двустороннего нарезания резьбы на токарно-винторезном станке, содержащее закрепленное на поперечнь1х салазках станка основание с направляющими, ,на которых установлен корпус дополнительного резцедержателя с механизмом его радиального перемещения, закрепленный на поперечных салазках основной резцедержатель, отличающеес я тем, что, с целью повышения точности нарезания резьбы, механизм радиального перемещения корпуса дополнительного резцедержателя выполнен в виде гидроцилиндра, корпус которого закреплен на корпусе дополнительного резцедержателя, а шток закреплен на основании насосного агрегата, дросселя и золотника, при этом штоковая полость гидроцилиндра непосредственно, а надпоршневая полость посредством дросселя связаны с насосным агрегатом, причем золотник установлен в сливном канале надпрршневой полости с возможностью взаимодействия с введенным в устройство и закрепленным на станке копиром.

2.Устройство поп.1,отличающеес я тем, что-оно снабжено шарнирно закрепленным на корпусе дополнительного резцедержателя рычагом со щупом, установленным с возможностью фиксированного перемещения по рычагу и взаимодействия с копиром, при этом рычаг установлен с возможностью взаимодействия с золотником.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| Устройство для копирной расточки фасонных отверстий | 1977 |

|

SU738780A1 |

| Устройство для копирной расточки фасонных отверстий | 1981 |

|

SU965621A2 |

| Копировальный гидросуппорт | 1979 |

|

SU848286A1 |

| Копировальный гидросуппорт | 1979 |

|

SU848287A1 |

| Способ обработки тел вращения и станок для его осуществления | 1985 |

|

SU1315141A1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

| Гидравлическое копировальное устройство | 1980 |

|

SU897473A1 |

Изобретение относится к станкостроению, в частности к устройствам для механической обработки наружных резьб на универсальных и специализированных токарных станках. Целью изобретения является повышение точности нарезания резьбыза счет исключения силовой механической связи механизма подачи дополнительного резцедержателя с основным резцедержате- ' лем станка. Устройство содержит корпус 1 дополнительного резцедержателя 8, установленный на направляющих 2 основания 4. Основание 4 и основной'резцедержатель 6 закреплены на поперечнцх салазках станка 5. Механизм радиального перемещения корпуса 1 дополнительного резцедержателя 8 выполнен в виде гидроцилиндра со штоком 11 и поршнем 12, дросселя, золотника 18 и насосного агрегата. Золотник взаимодействует либо непосредственно с копиром 25, либо через рычаг 20 со щупом 21., При продольном перемещении резцов 7 и 9 вдоль за готовки 3 щуп 21 скользит по копиру 25. Происходит управление радиальным перемещением дополнительного резцедержателя 8. 1 з.п. ф-лы, 3 ил.202521 ?''22 23(Лсге«ьоюICO ;hO!>&

| Белецкий Д.Г | |||

| Справочник токаря-универсала | |||

| - М.: Машиностроение, 1987, с | |||

| Автоматический сцепной прибор | 1921 |

|

SU449A1 |

| Насос | 1917 |

|

SU13A1 |

| ' | |||

Авторы

Даты

1992-02-07—Публикация

1990-02-26—Подача