Изобретение относится к машиностроению, в частности к способам обработки сопрягаемых поверхностей деталей, образующих неподвижный контакт разъемного соединения. Примером таких сопрягаемых поверхностей являются наружная поверхность сухой гильзы с поверхностью отверстия блока цилиндров либо рубашки цилиндра двигателя внутреннего сгорания, в которые устанавливаются гильзы. Способ обработки позволяет улучшить отвод тепла от нагреваемой в процессе работы двигателя поверхности через сопрягаемые поверхности.

Известен способ обработки сопрягаемых поверхностей деталей, образующих неподвижный контакт разъемного соединения для обеспечения теплообмена, заключающийся в том, что поверхности обрабатывают до получения на них шероховатости, равной Ra=2,0-3,2 мкм и полученные неровности заполняют веществом, отводящим тепло, таким как графит, медь, алюминий и т.п.

Обработку поверхностей до получения такой шероховатости проводят обычно точением и растачиванием (см. В.Е.Щурков Повышение надежности цилиндропоршневой группы зарубежных автомобильных двигателей, обзорная информация, выпуск IV Автомобильные двигатели, изд. Филиал центрального научно-исследовательского института автомобильного и автомоторного института по стандартизации, управлению качеством продукции и научно-технической информации", М. 1990, с. 11).

Заполнение неровностей веществом, отводящим тепло, осуществляют притиркой двух поверхностей при введении в зону притирки вещества.

Недостаток способа состоит в том, что притирка является нетехнологичной операцией, особенно при обработке цилиндрических поверхностей. Поэтому этот способ не нашел применения на практике в двигателестроении. Кроме того, введение в неровности теплопроводного вещества при притирке цилиндрических поверхностей затруднено, в связи с чем в неровности сопрягаемых поверхностей поступает недостаточное количество упомянутого вещества.

Целью изобретения является упрощение способа обработки сопрягаемых поверхностей деталей, образующих неподвижный контакт разъемного соединения, и улучшение теплоотвода от нагреваемой детали через неподвижный контакт.

Это достигается тем, что в способе обработки сопрягаемых поверхностей деталей, образующих неподвижный контакт разъемного соединения, заключающемся в том, что в результате относительного перемещения детали и инструмента получают неровности и заполняют их веществом, отводящим тепло, в качестве инструмента берут абразивный инструмент, а относительные перемещения детали и инструмента осуществляют до получения рельефа представляющего собой сочетание глубоких рисок и плоских с микронеровностями опорных участков, занимающих 30-80% общей площади в сечении 0,8-1,2 мкм от линии максимального выступа микронеровностей, а заполнение веществом, отводящим тепло, осуществляют путем натирания упомянутой поверхности брусками, содержащими упомянутое вещество.

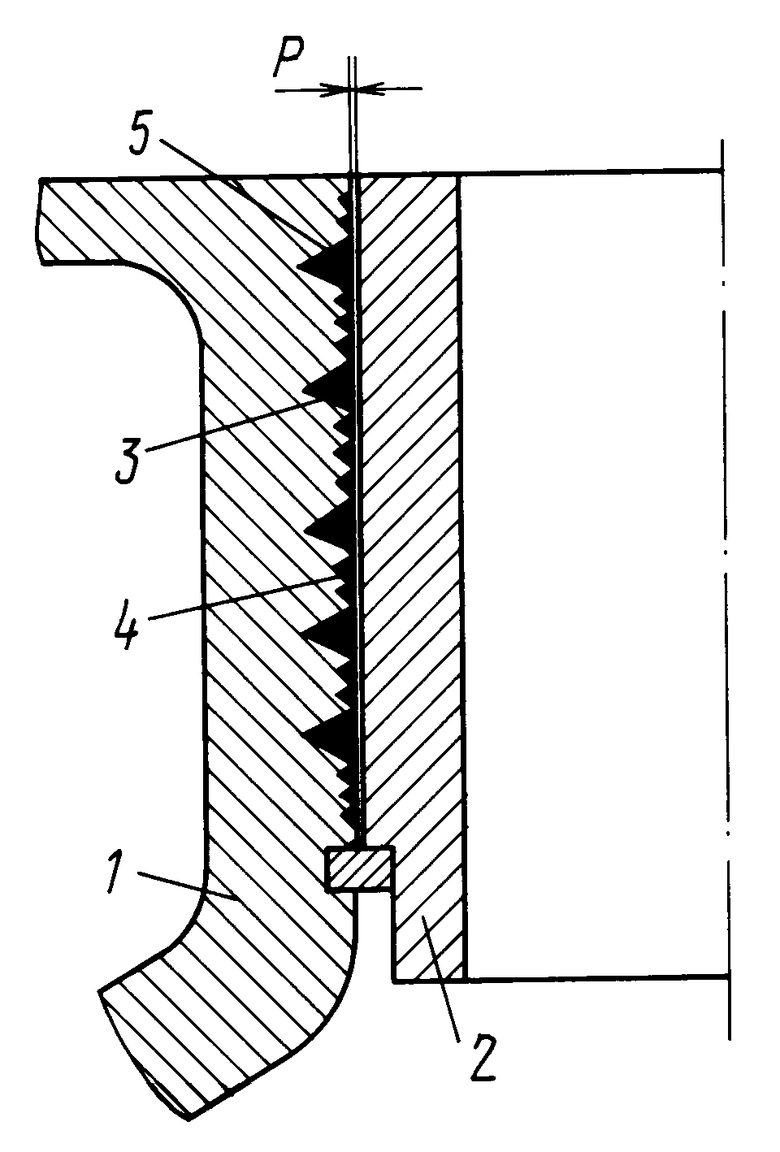

На чертеже показан в сборе блок цилиндров-гильза, сопрягаемые поверхности которых обработаны по изобретению.

Способ обработки поясняется на примере обработки пары: гильза цилиндра блок цилиндров.

Отверстие блока цилиндров 1 для установки в него гильзы 2 обрабатывают до получения на поверхности отверстия рельефа, представляющего собой сочетание глубоких рисок 3 и плоских участков с микронеровностями 4. Суммарная площадь плоских опорных участков на глубине p=0,8-1,2 мкм составляет 30-80% Для получения указанного рельефа берут абразивный инструмент: алмазные или абразивные круги или бруски. Бруски устанавливают в хонинговальную головку, которой производят плосковершинное хонингование. Для получения плосковершинного рельефа хонголовке сообщают вращение со скоростью до 80 м/мин и возвратно-поступательное перемещение со скоростью 2-10 м/мин. В процессе обработки производят контроль поверхности и по достижении требуемых параметров поверхности (30-80%) обработку прекращают. Затем в хонинговальную головку устанавливают бруски на мягкой связке и содержащие вещество, отводящие тепло, и производят обработку отверстия до заполнения неровностей материалом брусков. После такой обработки в отверстие блока цилиндров запрессовывают гильзу цилиндров.

Аналогичной обработке может быть подвергнута наружная поверхность гильзы цилиндра.

Введение вещества, отводящего тепло, можно совместить с плосковершинной обработкой отверстия. Для этого на переходе получения плосковершинного рельефа в хонголовке устанавливают бруски, содержащие вещество, отводящее тепло. Твердость брусков подбирают такой, чтобы осуществлялось одновременно сглаживание рельефа (получение плоских опорных участков) и введение теплопроводного вещества в образующиеся неровности поверхности.

Для натирания могут быть использованы бруски следующего состава, мас.

Мягкие теплопроводные

металлы (медь, алюминий и др) 40,0-80,0

Порошкообразный гра- фит 5,0-20,0

Мелкодисперсные окислы металлов 10,0-30,0

Водопоглощающие материалы 5,0-20,0

Графит вводят в бруски для улучшения теплопроводности и регулирования прочности бруска при его изготовлении. Мелкодисперсные окислы металлов обеспечивают удаление окислов с поверхности. Водопоглощающие материалы (обычно прокаленные кристаллогидраты) защищают поверхность от образования окислов в процессе хранения и сборки обработанных деталей.

При обработке поверхности указанными брусками на поверхности профиля создается пленка 5 мягкого теплопроводного материала с частичным заполнением глубоких рисок и микронеровностей на опорных поверхностях. Суммарная площадь опорных поверхностей, равная 30-80% позволяет получить оптимальное регулируемое снижение теплового напряжения за счет создания оптимальных локальных контактных поверхностей микропрофиля и введения в неровности поверхности оптимального количества вещества, способного отводить тепло. Увеличение суммарной площади опорных поверхностей выше 80% приведет к снижению теплоотвода за счет увеличения влияния макропогрешностей (волнистости, конусности и т.п. ), а уменьшение ниже 30% приводит к нарушению контакта сопрягаемых поверхностей и снижению срока службы изделия из-за разупрочнения поверхности. Сечение 0,8-1,2 мкм это общепринятая глубина измерения суммарной опорной поверхности и других параметров.

Обработку поверхности можно производить также шлифовальным кругом.

Например, при обработке наружной поверхности гильзы цилиндра гильзу подвергают бесцентровому шлифованию абразивными кругами с получением шероховатости Ra=1,25 мкм в окончательный размер. После этой операции наружную поверхность суперфинишируют (натирают) на токарном станке бруском, состав которого может быть такой же, как и при хонинговании отверстия с натиркой. Гильзу устанавливают на специальной гидропластовой оправке, брусок устанавливают через пружинную оправку в резцедержатель станка. Режимы обработки:

число оборотов детали 100-200 об/мин;

усилие прижима бруска P 3-6 кг/см2;

продольная подача бруска 0,10 мм/об.

Обработка проводится без охлаждения.

Создание по меньшей мере на одной из сопрягаемых поверхностей предлагаемого рельефа, введение в неровности рельефа вещества, отводящего тепло, натиркой брусками, содержащими указанное вещество, обеспечивает оптимальную теплопередачу сопрягаемых поверхностей деталей, образующих неподвижный контакт разъемного соединения. Аналогичная обработка второй сопрягаемой детали позволяет дополнительно снизить тепловое сопротивление стыка на 10-20% Улучшение теплопроводности поверхности контакта сухой гильзы блок цилиндров двигателя внутреннего сгорания снижает теплонапряженность поверхностей камеры сгорания, увеличивая срок службы двигателя. Способ прост в осуществлении и не требует специального оборудования.

П р и м е р. Блок цилиндров автобусного двигателя Д 2156 Раба-МАН (для автобуса "Икарус-280") в процессе ремонта хонинговался в окончательный размер диаметром 126-0,12 мм алмазными брусками АС6 125/100, М2-01, 100 с шероховатостью Ra= 2,0 мкм. После мойки и сушки блока отверстие хонинговалось специальными безалмазными брусками с давлением прижима брусков P=6,0 кг/см2 в течение 20 с без применения охлаждающей жидкости. После этой обработки размер не изменился (при точности измерения 5 мкм). Микропрофиль обработанной поверхности характеризовался следующими параметрами:

среднеарифметическое отклонение профиля Ra 1,8 мкм,

максимальная высота профиля Rz 8,0 мкм,

суммарная площадь опорной поверхности в сечении p=0,8-1,2 мкм от линии выступов Sp=64%

Состав специальных безалмазных брусков следующий, мас. Порошок меди 59,0 Порошок олова 10,0 Порошок графита 9,0 Порошок окиси железа 16,0 Порошок буры обезвоженной 6,0

При стендовых испытаниях двигателя Раба-МАН, в котором отверстие под сухие гильзы в блоке цилиндров были обработаны в соответствии с предлагаемым способом, при выходе двигателя на стационарный режим работы температура смазочного масла была на 12оС ниже, чем на серийном двигателе.

Проведение эксплуатационных испытаний двигателя Д 1256 Раба-МАН показало, что снижение теплонапряженности работы деталей камеры сгорания двигателя за счет улучшения теплоотвода увеличивает время работы двигателя до следующего ремонта на 20%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИФРИКЦИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 1994 |

|

RU2041787C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2095221C1 |

| СПОСОБ ОБРАБОТКИ ПОРШНЯ | 1994 |

|

RU2063320C1 |

| Способ придания поверхности металлов противозадирных свойств | 1981 |

|

SU984818A2 |

| Способ финишной обработки гильз цилиндров двигателей | 1981 |

|

SU973310A1 |

| СПОСОБ СНИЖЕНИЯ ТОКСИЧНОСТИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2278283C2 |

| Способ обработки поршней двигателей | 1985 |

|

SU1268378A1 |

| Способ финишной обработки гильз цилиндров двигателей | 1985 |

|

SU1255397A1 |

| Способ финишной обработки гильз цилиндров двигателей | 1981 |

|

SU988530A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

Использование: в машиностроении, в частности способах обработки сопрягаемых поверхностей деталей, образующих неподвижный контакт разъемного соединения. Примерам таких поверхностей являются наружная поверхность сухой гильзы с поверхностью отверстия блока цилиндров либо рубашки цилиндра двигателя внутреннего сгорания. Сущность: способ заключается в том, что при обработке сопрягаемых поверхностей берут абразивный инструмент и сообщают относительное перемещение детали и инструменту до получения по крайней мере на одной поверхности рельефа, представляющего собой сочетание глубоких рисок и плоских участков с микронеровностями, образующих опорные поверхности. Суммарная площадь плоских участков составляет 30 80% общей площади в сечении 0,8 1,2 мкм от линии максимального выступа микронеровностей. Полученные на обработанной поверхности неровности затем заполняют веществом, отводящим тепло, путем натирания поверхности брусками, содержащими упомянутое вещество. 1 ил.

СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ОБРАЗУЮЩИХ НЕПОДВИЖНЫЙ КОНТАКТ разъемного соединения, при котором в результате относительного перемещения детали и инструмента получают неровности и заполняют их веществом, отводящим тепло, отличающийся тем, что в качестве инструмента берут абразивный инструмент, а относительное перемещение детали и инструмента осуществляют до получения по крайней мере на одной из поверхностей рельефа, представляющего собой сочетание глубоких рисок и плоских с микронеровностями опорных участков, занимающих 30 80% от общей площади в сечении 0,8 1,2 мкм от линии максимального выступа микронеровностей, при этом заполнение веществом, отводящим тепло, осуществляют путем натирания упомянутой поверхности брусками, содержащими упомянутое вещество.

| Попов В.М | |||

| Теплообмен в зоне кантакта разъемных и неразъемных соединений, М.: Энергия, 1971, с.143-146. |

Авторы

Даты

1995-12-10—Публикация

1994-06-28—Подача