Изобретение относится к машиностроению и касается, в частности, профильной обработке фасонными абразивными кругами сложнопрофильных инструментов.

В настоящее время в машиностроении широко применяют фасонный инструмент из твердого сплава. Однако обработка профиля сложного инструмента связана с большими трудностями, если применить, например, для этих целей простые абразивные круги из карбида кремния зеленого. С развитием алмазной промышленности для обработки сложных профилей твердосплавных инструментов стали используют алмазные круги с фасонным профилем на металлических связках.

Так, известна конструкция алмазного фасонного круга, профиль которого выдавлен из сплошного алмазного слоя. Применяется такой круг для зубошлифования. Выдавливание профиля на этом круге возможно лишь высотой до 2 мм, что является его существенным недостатком. Так, в случае увеличения высоты профиля более 2 мм на фасонной поверхности получается отслоение алмазного слоя. Отслоение приводит к большому расходу алмазов и стальных корпусов, на которые они нанесены. Таким образом данная конструкция приводит к большому расходу применяемых материалов.

Известна другая конструкция алмазного круга на металлической связке. Круг включает корпус, боковые кольца (боковые поджимные элементы), изготовленные из связки алмазного слоя и сам алмазный слой. Эта конструкция позволяет изготавливать в алмазоносном слое фасонный профиль высотой уже более 3 мм.

Существенным недостатком этой конструкции является то, что боковые кольца (боковые поджимные элементы) изготавливают из связки алмазного слоя. Обычно самой распространенной связкой является металлическая связка типа М2 на основе меди, которая, как известно, в настоящее время является большим дефицитом, и ее неэкономичный расход ведет к резкому удорожанию таких кругов. Кроме того, наклон внутренних поверхностей колей (боковых поджимных элементов) с расширением в сторону оси круга приводит к увеличенному расходу алмазов по мере перепрофилирования его профиля. Таким образом указанная конструкция приводит к неэкономному расходу материалов.

Наиболее близким к изобретению является абразивный фасонный инструмент сборный алмазный фасонный круг на металлической основе, применяемый в горном деле для обработки твердосплавных резцов вырубных комбайнов. Этот круг состоит из цилиндрического корпуса и расположенных на нем боковых поджимных элементов, сопряженных с корпусом и алмазоносным слоем, между скосами которых, обращенных навстречу друг другу, размещен алмазный слой фасонного профиля. Дополнительное крепление боковых поджимных элементов к корпусу осуществляется винтами.

Недостатками такого абразивного инструмента являются следующие:

большой расход алмазов, так как конструкция круга не позволяет выработать алмазоносный слой до конца;

большой расход материалов (стали) на изготовление корпуса и боковых поджимных элементов;

недостаточно надежное удержание алмазного слоя на круге, вызываемое динамическими нагрузками при шлифовании из-за ослабления винтов, что приводит к потере точности изделия, а значит и преждевременному перепрофилированию круга.

В основу изобретения поставлена задача усовершенствования конструкции абразивного фасонного инструмента, в котором путем изменения конструкции инструмента, т.е. боковых поджимных элементов с одновременным введением конструктивного варианта закрепления их в корпусе, обеспечивается экономия алмазов, материала корпуса и поджимных элементов, улучшение технологичности, повышение надежности закрепления поджимных элементов на корпусе, что приводит к повышению точности и производительности обработки.

Поставленная задача решается тем, что в абразивном фасонном инструменте, выполненном в виде корпуса, с размещенным на нем алмазным слоем на металлической связке и боковых поджимных элементов, сопряженных с корпусом и алмазным слоем, алмазный слой на периферии инструмента и в зоне сопряженный с корпусом и боковыми элементами имеет угловой профиль, при этом на внутренней стороне каждого бокового поджимного элемента выполнены рифления.

Алмазный слой на периферии инструмента и в зоне, сопряженной с корпусом и боковыми поджимными элементами, имеет угловой профиль, что позволяет выработать алмазоносный слой до конца. Кроме того, угловой профиль алмазного слоя в зоне, прилегающей к корпусу инструмента, дает возможность на боковом поджимном элементе выполнить уступ, а на другом боковом поджимном элементе выполнить угловой сварочный шов.

Это также приводит к экономии материала корпуса и боковых поджимных элементов, так как приварочный боковой элемент, не имеющий уступа, может выполняться довольно тонким и в отдельности от корпуса. Раздельное выполнение боковых поджимных элементов и корпуса позволяет применять такие стальные заготовки, в которых, наиболее экономно расходуется материал. Введение уступов на элементах позволяет при динамических нагрузках надежно удерживать на корпусе алмазный слой, а за счет этого получить требуемую точность профиля, обеспечив необходимую производительность обработки.

Наличие рифлений на внутренних поверхностях боковых поджимных элементов, обращенных навстречу друг другу, позволяет создать дополнительную жесткость круга вследствие увеличения площади контакта соединяемых поверхностей при спекании алмазоносного слоя с рифлениями.

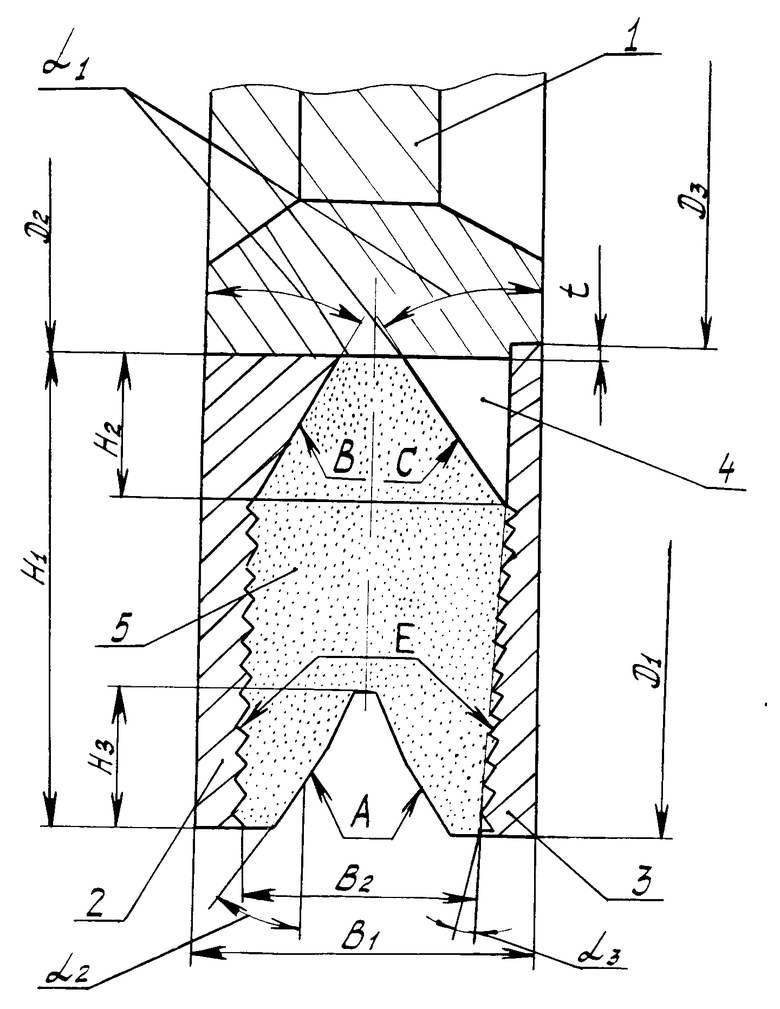

На чертеже показан предлагаемый инструмент (осевое сечение абразивного фасонного круга).

Круг диаметром D1 и высотой H1 состоит из корпуса 1, имеющего проточку на торце глубиной t, цельного бокового поджимного элемента 2, выполненного совместно с уступом. Другой боковой поджимной элемент выполнен составным и состоит из бокового поджимного кольца 3 и сварочного углового шва 4. Алмазоносный слой 5, имеющий общую высоту Н2, размещен между этими двумя боковыми поджимными элементами. Корпус 1 служит для установки в нем бокового поджимного элемента 2 по диаметру D2, бокового поджимного кольца 3, сопряженного с корпусом 1 по диаметру D3, образованному проточкой, и для установки между боковыми поджимными элементами алмазоносного слоя 5. На обоих боковых поджимных элементах 2, 3, 4 уступы выполнены высотой h1, равной высоте профиля h2. Уступы имеют одинаковые углы α1, равные углу профиля α2 алмазоносного слоя 5. Равенство высот h1, h2 и углов α1 α2 предоопределяет соответствия поверхностей А, В и С, что дает возможность экономить алмазы за счет выработки алмазоносного слоя 5 до конца.

Кроме того, боковое поджимное кольцо 3 имеет толщину, равномерно уменьшающуюся в сторону проточки под углом α3, что предостерегает вылет алмазоносного слоя 5 из абразивного фасонного инструмента в аварийных ситуациях при его эксплуатации.

На внутренней стороне каждого бокового поджимного элемента выполнены рифления Е.

П р и м е р. Для шлифования твердосплавных пластин к сборным червячным фрезам модулем 3,75 мм со средним профильным углом α2 20о были использованы алмазные круги, выполненные по предлагаемому техническому решению. Круг имеет следующие технические характеристики.

Наружный диаметр D1 200 мм, высота круга Н1 18 мм, высота алмазоносного слоя Н2 15 мм, ширина алмазоносного слоя S 20 мм, высоту уступов h1 6,58 мм, которая равна высоте профиля h2 6,58 мм. Угол уступа α1 α2 20о. Угол поднутрения бокового поджимного кольца α3 2о. Круг изготовлен из алмазов АС20 200/160 на металлической связке М2-01, концентрация алмазов 100%

Корпус и боковые поджимные элементы изготовлены из стали 40, причем наружный диаметр корпуса D 160 мм, а его высота Н1 18 мм. Наружный диаметр боковых поджимных элементов D1 200 мм, внутренний диаметр бокового поджимного элемента 2 D2 160 мм, а кольца 3 D3 157 мм. Проточка на корпусе соответственно выполнена диаметром D3 157 мм, что обеспечивает глубину проточки t на корпусе 1 равной 1,5 мм. Такая высота проточки позволяет исключить поводки кольца 3 после осуществления сварки на корпусе.

Работа абразивного фасонного инструмента указанной характеристики осуществляется на плоскошлифовальном станке со скоростью 25 м/с, на продольной подаче 2,5 м/мин и поперечной подаче 0,03 мм/дв.ход.

Предлагаемое техническое решение позволяет сэкономить алмазы. Так весь алмазоносный слой в данном круге составляет 800 карат. Площадь уступов 0,1 мм2 от общей площади алмазоносного слоя в его осевом сечении. Таким образом экономия алмазов за счет выполнения уступов на боковых поджимных элементах составляет 800 х 0,1 80 карат. Кроме того, происходит экономия стали за счет возможности изготовления раздельных от корпуса боковых поджимных элементов. Объем стали, который нужно было бы вырезать из заготовки под алмазоносный слой 128 см3. В этом случае вес сэкономленной стали 128х7,81000 г.

Наличие рифлений на внутренней стороне каждого бокового поджимного элемента обеспечивает жесткое крепление алмазоносного слоя в корпусе, что не позволяет инструменту разрушаться, даже при работе в аварийных ситуациях.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЯРУСНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2515361C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ФАСОННОГО АЛМАЗНОГО ШЛИФОВАЛЬНОГО КРУГА И СПОСОБ ПОДГОТОВКИ УСТРОЙСТВА К ПРОВЕДЕНИЮ ИЗМЕРЕНИЯ РЕЛЬЕФА ПРОФИЛЯ РАБОЧЕЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 1999 |

|

RU2183547C2 |

| Алмазный отрезной круг | 1990 |

|

SU1776550A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| МНОГОЯРУСНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2515358C2 |

| МНОГОЯРУСНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2515354C2 |

| Алмазный фасонный круг | 1984 |

|

SU1266725A1 |

| Алмазный круг для заточки многолезвийных буровых коронок | 1985 |

|

SU1337242A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071408C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧЕЙ ПОВЕРХНОСТИ АЛМАЗНОГО КРУГА ФОРМЫ 6А2 | 2005 |

|

RU2313437C2 |

Использование: для профильной обработки фасонными абразивными кругами сложнопрофильных инструментов. Сущность изобретения: инструмент выполнен в виде корпуса с алмазоносным слоем на металлической связке с боковыми поджимными элементами. Алмазоносный слой на периферии инструмента и в зоне, сопряженной с корпусом и боковыми поджимными элементами, имеет угловой профиль. На внутренней стороне каждого бокового поджимного элемента выполнены рифления. 1 ил.

АБРАЗИВНЫЙ ФАСОННЫЙ ИНСТРУМЕНТ, выполненный в виде корпуса с размещенным на нем алмазоносным слоем на металлической связке и боковых элементов, сопряженных с корпусом и алмазоносным слоем, отличающийся тем, что алмазоносный слой на периферии инструмента и в зоне, сопряженной с корпусом и боковыми поджимными элементами, имеет угловой профиль, при этом на внутренней стороне каждого бокового поджимного элемента выполнены рифления.

| Захаренко И.П | |||

| и др | |||

| Алмазная заточка горного инструмента, изд | |||

| Недра, 1978, с.34, рис.20б. |

Авторы

Даты

1995-12-10—Публикация

1992-12-28—Подача