Заявляемая группа изобретений относится к области станкостроения, направлена на расширение технологических возможностей устройств для правки алмазных шлифовальных кругов на металлической связке, в частности обеспечивает правку шлифовальных кругов с профилем в форме части дуги окружности и позволяет производить измерение рельефа профиля рабочей поверхности таких кругов после правки непосредственно на шлифовальном станке для обработки деталей, например лопастей турбинных лопаток, одним устройством с одной его установки путем замены правящего инструмента измерительным наконечником с ощупывающей иглой на его рабочем конце при подключении последнего к электрической цепи профилографа с записывающим блоком. Это существенно повышает производительность работ по восстановлению и проверке качества рабочей (режущей) поверхности алмазных шлифовальных кругов указанного вида, увеличивает коэффициент полезного использования оборудования для обработки деталей и его производительность, уменьшает затраты на восстановление инструмента и обработку деталей.

Устройства для правки алмазных шлифовальных кругов на металлической связке с цилиндрической режущей поверхностью по методу шлифования без снятия шлифовального круга со шпинделя станка в технике известны. В частности, известно устройство, собранное в отдельном корпусе и содержащее шпиндельный узел для закрепления правящего инструмента, автономный привод вращения шпинделя, например, электродвигатель, и механизм продольной подачи шпинделя с ручным приводом или от механизмов станка. Корпус такого устройства устанавливается на стол станка. Это известное устройство обеспечивает правку шлифовальных кругов и с конической режущей поверхностью, для чего предусмотрен поворот его вокруг вертикальной оси (С.А. Попов, Н.П. Малевский, Л.М. Терещенко. Алмазно-абразивная обработка металлов и твердых сплавов.- М: Машиностроение, 1977, с. 37-38, рис.17). Однако это устройство, как и другие известные устройства аналогичного назначения, в силу ограниченных его технологических возможностей не позволяет осуществить правку рабочей поверхности алмазного шлифовального круга с профилем в форме части дуги окружности. А измерение рельефа профиля рабочей поверхности в настоящее время обеспечивается практически за счет использования автономных устройств, предназначенных для этих целей. Наиболее эффективно рельеф профиля рабочей поверхности алмазного шлифовального круга на металлической связке оценивается (измеряется) методом профилографирования. Существует ряд известных способов измерения рельефа профиля, основанных на ощупывании исследуемой поверхности перемещающимися относительно нее наконечником с закрепленной на его рабочем конце металлической иглой, при этом исследуемый абразивный инструмент и наконечник включают в электрическую цепь, содержащую регистрирующий прибор, например, профилограф (см. авт. свид. СССР 369383, МКИ G 01 В 7/34, 1973). Однако данный способ и устройство для его осуществления не позволяют достигнуть требуемой точности разделения на профилограмме абразивных зерен и металлической связки из-за отсутствия непосредственной раздельной их регистрации. Более эффективным является способ, сущность которого заключается в записи одной профилограммы и разделении непосредственно на ней рельефа абразивных зерен и металлической связки (см. Ю.А. Пахалин. Алмазное контактно-эрозионное шлифование. - Л.: Машиностроение, 1985, с.72-75, рис.3,2 и рис. 3,3). Разделение основано на изменении толщины линии профилограммы при переходе ощупывающей иглы с металлической связки на токонепроводящее алмазное зерно и наоборот. Толщину линии изменяют, меняя автоматически силу тока, пропускаемого через пишущую иглу профилометра-профилографа. Для этого служит ключевой элемент - электронный блок, управляющий вход которого подключен к цепи управления, образованной токопроводящей ощупывающей иглой, токопроводящей связкой абразивного инструмента и источником питания. Конструкция устройств для реализации известных способов измерения рельефа профиля рабочей поверхности алмазных шлифовальных кругов может иметь некоторые отличия, но все они содержат измерительный наконечник с ощупывающей иглой на его рабочем конце, средства для требуемой установки наконечника и обеспечения его перемещения относительно исследуемой поверхности, желательно с постоянной заданной скоростью, и измерительную систему с регистрирующим (записывающим) прибором для отражения или записи изменения импульсов электрического тока, пропускаемого через ощупывающую иглу, соответствующих изменению рельефа исследуемой поверхности. При этом измерительная система таких устройств может отличаться, в зависимости от решаемых задач, составом комплектующих ее электрических (электронных) блоков. Измерение рельефа рабочей поверхности алмазных шлифовальных кругов или их профиля после выполнения правки предполагает демонтаж устройства для правки, установку устройства для измерения рельефа рабочей поверхности, настройку положения измерительного наконечника относительно контролируемой поверхности и собственно проведение измерений. Демонтаж устройства для правки алмазных кругов, установка устройства для измерения рельефа и настройка измерительного наконечника требует значительных затрат времени и соответственно увеличивает продолжительность операции восстановления алмазных шлифовальных кругов с контролем качества их после правки и уменьшает коэффициент полезного использования шлифовального станка на обработку продукции.

Изобретение направлено на решение задачи создания устройства для восстановления алмазных шлифовальных кругов на металлической связке с профилем в виде части дуги окружности и измерения этим же устройством рельефа профиля режущей поверхности такого шлифовального круга после его правки без снятия шлифовального круга со станка за счет совмещения указанных функций в одном устройстве, уменьшения за счет этого непроизводительных затрат времени при восстановлении таких шлифовальных кругов и повышения коэффициента использования основною производственного оборудования - шлифовальных станков.

Техническим результатом решения указанной выше задачи является расширение технологических возможностей устройств для правки алмазных шлифовальных кругов при одновременном повышении качества правки и точности измерения рельефа.

Указанный технический результат при осуществлении заявляемой группы изобретений по объекту изобретения - устройство - достигается тем, что устройство для правки фасонного алмазного шлифовального круга на металлической связке с профилем в форме части дуги окружности содержит установленные на основании устройства салазки с механизмом их перемещения, угловой кронштейн, шарнирно закрепленный на салазках с помощью оси, перпендикулярной основанию, имеющий цапфу, ось которой перпендикулярна оси шарнирного крепления углового кронштейна, установленную на цапфе поворотную платформу с кареткой и механизмом перемещения каретки параллельно оси цапфы, размещенную на каретке шлифовальную головку со шпинделем для абразивного правящего инструмента, установленного с возможностью установочного перемещения вдоль оси шпинделя, расположенной перпендикулярно оси цапфы, реверсивный привод поворота углового кронштейна относительно оси его шарнирного крепления на салазках, профилограф и съемный измерительный наконечник с ощупывающей иглой на его рабочем конце, предназначенный для крепления на шлифовальной головке при снятом правящем инструменте с обеспечением соосного расположения ощупывающей иглы и цапфы. При этом крепление измерительного наконечника на шлифовальной головке предусмотрено с расположением его продольной оси параллельно оси шпинделя шлифовальной головки или перпендикулярно плоскости, проходящей через оси шпинделя и цапфы, а реверсивный привод поворота углового кронштейна выполнен в виде силового гидроцилиндра, кинематически связанного с угловым кронштейном и салазками.

Действительно, предложенная конструкция устройства для правки фасонных алмазных шлифовальных кругов с профилем в виде части дуги окружности, дополнение ее реверсивным приводом поворота углового кронштейна, несущего элементы конструкции для закрепления и требуемой установки правящего инструмента, и укомплектование устройства профилографом и съемным измерительным наконечником с ощупывающей иглой на его рабочем конце при обеспечении предлагаемого крепления измерительного наконечника не только позволяют осуществить правку фасонного алмазного шлифовального круга и измерение рельефа профиля после правки только одним предлагаемым устройством, но и повышают качество правки, поскольку автоматически обеспечивается равномерное перемещение правящею инструмента относительно обрабатываемого контура с постоянной скоростью в процессе правки алмазного круга.

Следовательно, из заявляемой группы изобретений рассмотренный выше объект изобретения - устройство - обеспечивает достижение указанного ранее технического результата. При этом способ измерения рельефа профиля рабочей поверхности остался без изменений и зависит только от особенностей измерительной системы. Однако точность выполняемых измерений рельефа профиля поверхности шлифовального круга может в известной степени зависеть от направления перемещения измерительного наконечника с ощупывающей иглой относительно исследуемой поверхности: наибольшая точность измерений обеспечивается при сохранении постоянным направления перемещения измерительного наконечника, совпадающего с направлением его продольной оси от ощупывающей иглы при каждом измерении. Встречные или боковые перемещения (перпендикулярные направлению продольной оси), равно как и изменение направления перемещения наконечника при каждом измерении рельефа профиля, снижают точность результатов измерения. Заявленная конструкция устройства для правки фасонного алмазною шлифовального круга на металлической связке с профилем в виде части дуги окружности предусматривает два варианта крепления измерительного наконечника с ощупывающей иглой к шлифовальной головке устройства, что позволило установить и лучшие варианта подготовки устройства к проведению измерений рельефа его профиля после правки с наибольшей точностью.

Обязательные операции способа подготовки заявленного устройства к проведению с его помощью измерений рельефа профиля рабочей поверхности вытекают из конструктивных особенностей заявленного устройства. В их число входят отведение каретки со шлифовальной головкой от шлифовального круга, демонтаж правящего инструмента, закрепление съемного измерительного наконечника с ощупывающей иглой на шлифовальной головке с любым предусмотренным установочным положением его продольной оси и включение наконечника в измерительную систему. Особенности заявляемых вариантов способа подготовки предложенного устройства для измерения с его помощью рельефа профиля рабочей поверхности шлифовального круга связаны, в основном, с переводом измерительного наконечника в рабочее положение для проведения первого и последующих измерений. Эти особенности обеспечивают достижение указанного ранее технического результата решения поставленной задачи во второй ее части - повышение точности измерения рельефа профиля рабочей поверхности шлифовального круга. В этой части технический результат решения поставленной задачи является единым для обоих объектов из заявляемой группы изобретений.

Указанный единый технический результат решения поставленной задачи при осуществлении второго объекта из заявляемой группы изобретений - способа - достигается тем, что для его осуществления отводят каретку со шлифовальной головкой от обрабатываемого (исследуемого) шлифовального круга, осуществляют демонтаж правящего инструмента, закрепляют съемный измерительный наконечник с ощупывающей иглой на шлифовальной головке с любым предусмотренным установочным положением его продольной оси и включают наконечник в измерительную систему, перед первым измерением рельефа профиля переводят измерительный наконечник в рабочее положение с установкой его продольной оси горизонтально, поворачивают угловой кронштейн в крайнее положение в сторону, противоположную расположению измерительного наконечника относительно углового кронштейна, вводят ощупывающую иглу наконечника в контакт с исследуемым шлифовальным кругом с помощью каретки и производят первое и последующие измерения рельефа профиля путем соответствующего включения привода поворота углового кронштейна, при этом перед каждым последующим измерением измерительный наконечник с ощупывающей иглой отводят от шлифовального круга посредством каретки, возвращают наконечник в рабочее положение поворотом углового кронштейна, поворачивают шлифовальный круг вокруг своей оси на требуемый для очередного измерения угол и вводят ощупывающую иглу наконечника в контакт со шлифовальным кругом с помощью каретки.

Второй вариант заявляемого способа подготовки предлагаемого нового устройства к проведению измерения рельефа профиля рабочей поверхности алмазного шлифовального круга после его правки связан с одним из предложенных вариантов установочного расположения продольной оси измерительного наконечника - параллельно оси шпинделя шлифовальной головки. Достижение единого технического результата в указанной его части при осуществлении этого варианта способа достигается тем, что отводят каретку со шлифовальной головкой от исследуемого шлифовального круга, осуществляют демонтаж правящего инструмента, закрепляют съемный измерительный наконечник с ощупывающей иглой на шлифовальной головке с предусмотренным установочным положением его продольной оси параллельно оси шпинделя шлифовальной головки и включают наконечник в измерительную систему, перед первым измерением рельефа профиля переводят измерительный наконечник в рабочее положение путем установки его продольной оси горизонтально соответствующим поворотом платформы на цапфе, поворачивают угловой кронштейн в крайнее положение в сторону, противоположную расположению измерительного наконечника относительно углового кронштейна, вводят ощупывающую иглу наконечника в контакт с исследуемым шлифовальным кругом с помощью каретки и производят первое и последующие измерения рельефа профиля путем соответствующего включения привода поворота углового кронштейна, при этом перед каждым последующим измерением измерительный наконечник со шлифовальной головкой, кареткой и платформой поворачивают на цапфе относительно углового кронштейна в противоположную сторону на 180o, а исследуемый шлифовальный круг - вокруг своей оси на требуемый для очередного измерения угол.

Действительно, указанные операции при реализации рассмотренных вариантов заявляемого способа подготовки предлагаемого нового устройства для измерения с его помощью рельефа профиля рабочей поверхности шлифовального круга после его правки обеспечивают одинаковое при всех измерениях направление перемещения измерительного наконечника с ощупывающей иглой относительно исследуемой поверхности, совпадающее с направлением его продольной оси от ощупывающей иглы и обеспечивающее наибольшую точность и стабильность измерений. При этом следует признать большую эффективность второго из приведенных вариантов заявляемого способа, который может быть реализован только при указанном установочном положении продольной оси измерительного наконечника, поскольку предусматривает выполнение вдвое меньшего количества операций и затрат времени на подготовку проведения всех последующих после первого измерений.

Заявляемая группа изобретений отвечает требованию единства изобретения, поскольку входящие в нее разные виды объектов изобретений объединяет единый изобретательский замысел, причем один из заявляемых объектов группы - способ (его варианты) - предназначен для достижения стабильности и высокой точности измерений при реализации расширенных технологических возможностей другого заявляемого объекта группы - устройства, при этом оба объекта данной группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

Проведенный заявителем анализ уровня техники по доступным источникам информации в данной и в смежных областях техники не выявил аналогов заявляемых объектов, характеризующихся всей совокупностью тождественных (идентичных) существенных признаков. Выявленный по совокупности признаков наиболее близкий аналог заявляемого устройства, а также его конструктивные особенности, и обязательные операции существующих способов подготовки к работе известных устройств для проведения измерений рельефа профиля рабочей поверхности алмазных шлифовальных кругов, позволили установить совокупность существенных отличительных признаков обоих заявляемых объектов по отношению к достигаемому техническому результату, изложенных в формуле изобретения.

Следовательно, каждый из объектов заявляемой группы изобретений соответствует условию "новизна".

Дополнительный поиск известных решений в данной и в смежных областях техники не выявил известность использования отличительных признаков обоих объектов заявляемой группы изобретений для решения таких же задач или достижения аналогичного технического результата. Следовательно, каждый объект заявляемой группы изобретений не вытекает для специалиста явным образом из известного уровня техники и соответствует условию "изобретательский уровень".

Сущность изобретения поясняют приводимые ниже конкретные примеры осуществления каждого объекта из заявляемой группы изобретений, что не исключает и другие варианты их промышленной реализации в пределах формулы изобретения, и чертежи, на которых представлены:

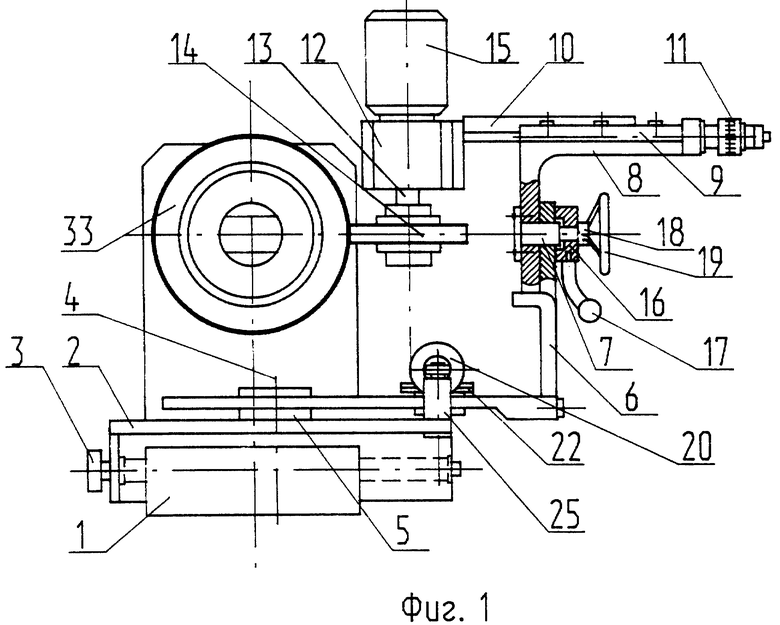

- на фиг. 1 - заявляемое устройство в рабочем положении при правке алмазного шлифовального круга, вид сбоку;

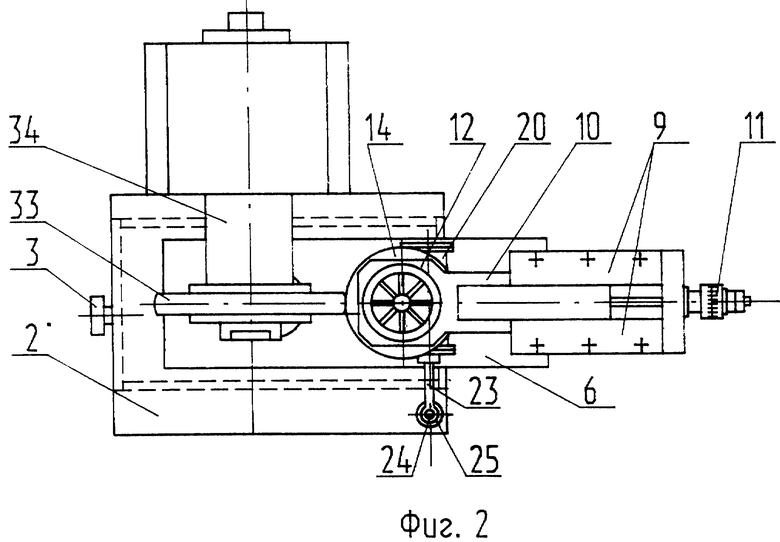

- на фиг.2 - это же устройство, вид в плане;

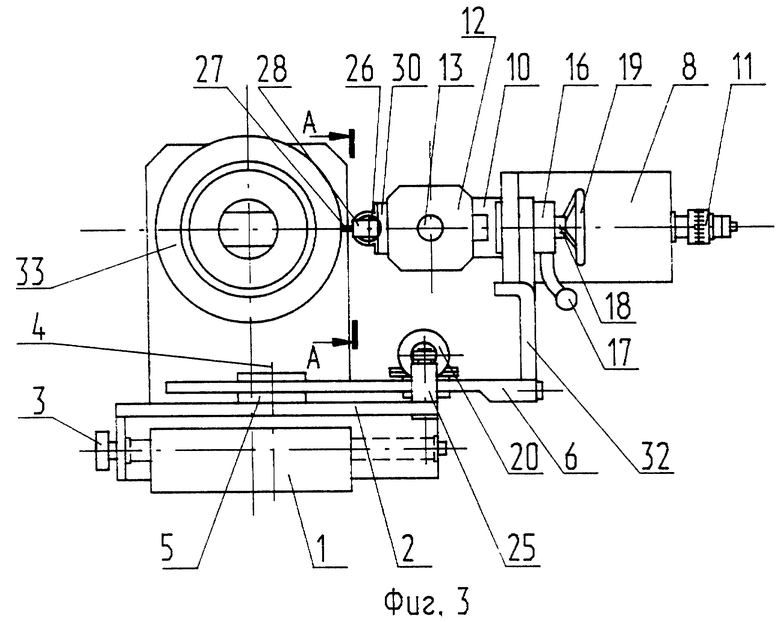

- на фиг.3 - заявляемое устройство в рабочем положении при измерении рельефа профиля рабочей поверхности со снятым правящим инструментом и установленным съемным измерительным наконечником, продольная ось которого расположена параллельно оси шпинделя шлифовальной головки;

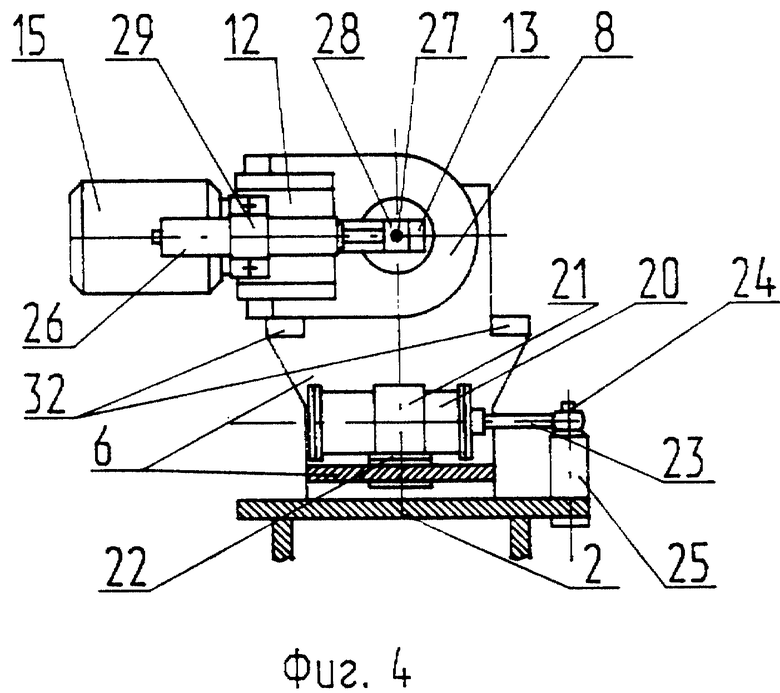

- на фиг.4 - разрез А-А по фиг.3, поясняющий положение поворотной платформы относительно углового кронштейна в этом варианте крепления съемного измерительного наконечника;

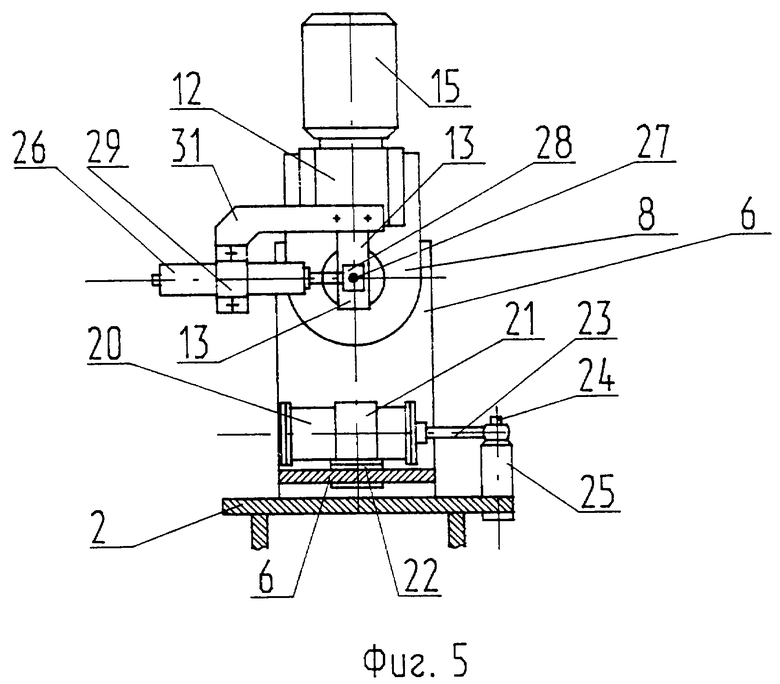

- на фиг.5 - разрез А-А по фиг.3, поясняющий положение поворотной платформы относительно углового кронштейна при установке измерительного наконечника с расположением его продольной оси перпендикулярно плоскости, проходящей через оси шпинделя и цапфы.

Заявляемое устройство (фиг. 1 и фиг.2) содержит установленные на основании 1 устройства салазки 2 с механизмом их перемещения, например, в виде ходового винта, управляемого маховиком 3. На салазках 2 установлена поворотная вокруг оси 4 опора 5, на которой закреплен угловой кронштейн 6, снабженный цапфой 7, ось которой перпендикулярна оси 4 шарнирного крепления углового кронштейна 6. На цапфе 7 установлена поворотная платформа 8, несущая размещенную в направляющих 9 каретку 10 с механизмом 11 перемещения каретки 10 параллельно оси цапфы 7. На каретке 10 закреплена шлифовальная головка 12 со шпинделем 13 для абразивного правящего инструмента 14, установленного с возможностью установочного перемещения вдоль оси шпинделя 13, расположенной перпендикулярно оси цапфы 7, а на шлифовальной головке 12 закреплен привод 15 шпиндели 13. Фиксация поворотной платформы 8, несущей указанные выше узлы и механизмы, в требуемом положении относительно углового кронштейна 6 осуществляется прижимом 16 в виде втулки с внутренней резьбой, снабженным рычагом 17, а самопроизвольное отвинчивание прижима 16 и гарантированное удержание платформы 8 в установленном положении обеспечивается контргайкой 18, снабженной маховиком 19.

Заявляемое устройство дополнительно содержит реверсивный привод поворота углового кронштейна 6 относительно оси 4 его шарнирного крепления на салазках 2, который в рассматриваемом варианте выполнен в виде силового гидроцилиндра 20 (см. также фиг.3,4 и 5), закрепленного хомутом 21 на опоре 22, установленной шарнирно с помощью вертикальной оси в поворотном кронштейне 6.

Конец штока 23 гидроцилиндра 20 с помощью оси 24 шарнирно закреплен в опоре 25, установленной на салазках 2. Размеры гидроцилиндра 20 и штока 23 и место их крепления на указанных элементах устройства обеспечивают за один полный рабочий ход штока поворот углового кронштейна 6 из одного крайнего положения в другое без установки специальных упоров. Кроме этого, устройство укомплектовано профилографом (не показан) и съемным измерительным наконечником 26 с ощупывающей иглой 27, размещенной на насадке 28, закрепленной на рабочем конце измерительного наконечника 26, крепление которого предусмотрено к шлифовальной головке 12 при снятом правящем инструменте 14 с обеспечением соосного расположения ощупывающей иглы 27 и цапфы 7. При этом крепление измерительного наконечника 26 может быть выполнено с расположением его продольной оси параллельно оси шпинделя 13 шлифовальной головки 12, как показано на фиг. 3 и 4, или с расположением его продольной оси перпендикулярно плоскости расположения осей шпинделя 13 и цапфы 7, как показано на фиг.5 . В первом случае корпус измерительного наконечника 26 с помощью скобы 29 крепится непосредственно к передней стенке шлифовальной головки 12 или через подкладку 30, как показано на фиг.3. Во втором случае корпус измерительного наконечника 26 с помощью той же скобы 29 крепится на кронштейне 31, который в свою очередь крепится к передней стенке шлифовальной головки 12 при обеспечении указанного расположения ощупывающей иглы 27 относительно цапфы 7. Поскольку измерение рельефа профиля рабочей поверхности алмазного шлифовального круга осуществляется в процессе поворота углового кронштейна 6 относительно оси 4 его шарнирного крепления на салазках 2, а обеспечение стабильной точности измерений предполагает горизонтальное расположение продольной оси измерительного наконечника 26 и определенное его положение относительно углового кронштейна 6 в зависимости от направления перемещения последнего, заявляемое устройство предусматривает и различные варианты подготовки его к проведению измерений при расположении продольной оси измерительного наконечника 26 параллельно оси шпинделя 13 шлифовальной головки 12. Для обеспечения быстрой и точной установки измерительного наконечника 26 в требуемое положение соответствующим поворотом платформы 8 на цапфе 7 относительно углового кронштейна 6 последний может иметь упоры 32 для поворотной платформы 8. В показанном на фиг.3 и фиг.4 варианте упоры 32 выполнены путем отгиба части вертикальной стойки углового кронштейна 6, который в зоне выполнения упоров выполнен большей ширины и имеет необходимый разрез. При расположении продольной оси измерительного наконечника 26 перпендикулярно плоскости расположения осей шпинделя 13 и цапфы 7 в упомянутых упорах 32 для поворотной платформы 8 на угловом кронштейне 6 нет необходимости, поскольку в этом случае поворотная платформа 8 должна располагаться вертикально, как показано на фиг.5.

Работает заявляемое устройство следующим образом. Основание 1 устройства закрепляют одним из известных способов на корпусе шлифовальной головки станка или непосредственно на столе последнего, при этом целесообразно, чтобы ось цапфы 7 лежала в одной горизонтальной плоскости с осью шлифовального круга 33 и шпинделя 34 шлифовального станка и в среднем положении углового кронштейна 6 на салазках 2 устройства располагалась на одинаковом расстоянии от торцов шлифовального круга 33. Это обеспечивается изменением положения вертикальной стойки углового кронштейна 6 или с помощью прокладок и изменением положения шпинделя 34 станка с алмазным шлифовальным кругом 33. Требуемый радиус профиля шлифовального круга 33 устанавливают с учетом фактического диаметра правящего инструмента 14 соответствующей подачей каретки 10 с помощью механизма 11 перемещения каретки. После включения привода вращения шлифовального круга 33 со шпинделем 34 станка и привода 15 правящего инструмента 14 маховиком 3 осуществляют перемещение салазок 2 до начала взаимодействия шлифовального круга 33 с правящим инструментом 14. Подача вдоль профиля рабочей поверхности шлифовального круга 33 осуществляется включением силового гидроцилиндра 20 и реверсированием направления поворота углового кронштейна 6 относительно оси 4 его шарнирного крепления на салазках 2 после достижения кронштейном 6 крайних положений. Процесс реверсирования может быть легко автоматизирован. Величина снимаемого при правке шлифовального круга 33 слоя абразивного материала регулируется изменением подачи салазок 2, а износ правящего инструмента 14 компенсируется соответствующей подачей каретки 10. При необходимости осуществляют регулировку частоты вращения инструмента 14 соответствующей регулировкой режима работы двигателя 15 привода шпинделя 13 шлифовальной головки 12. Для активизации процесса правки рабочей поверхности алмазного шлифовального круга 33 ось правящего инструмента 14 может быть установлена под оптимальным углом скрещивания по отношению к оси подвергаемого правке алмазного круга (около 30o). С этой целью поворотом маховика 19 отпускают контргайку 18 и поворотом рычага 17 с прижимом 16 ослабляют взаимное прижатие сопряженных поверхностей поворотной платформы 8 и вертикальной стойки углового кронштейна 6. После требуемого поворота платформы 8 на цапфе 7 поворотом рычага 17 с прижимом 16 обеспечивают требуемую фиксацию поворотной платформы 8 на угловом кронштейне 6 и поворотом маховика 19 затягивают контргайку. После этого приступают к правке алмазного круга 33.

Таким образом, работа заявляемого устройства в режиме правки отличается от работы устройства-прототипа только механизацией подачи правящего инструмента 14 вдоль сферической поверхности профиля алмазного круга 33 путем поворота углового кронштейна 6 относительно оси 4 его шарнирного крепления на салазках 2. При этом необходимая скорость подачи регулируется изменением расхода подаваемой в соответствующую полость гидроцилиндра 20 рабочей среды.

Для измерения рельефа профиля рабочей поверхности алмазного круга 33 после его правки с помощью заявляемого устройства достаточно демонтировать правящий инструмент 14, установить измерительный наконечник 26, подключить его к соответствующей измерительной системе и перевести наконечник в рабочее положение для проведения таких измерений с обеспечением максимальной точности при любом из предложенных вариантов крепления измерительного наконечника 26.

Сущность предлагаемых вариантов заявляемого способа подготовки устройства к проведению измерений рельефа профиля рабочей поверхности фасонного алмазного шлифовального круга заключается в следующем. Перед демонтажем правящего инструмента 14 и установкой измерительного наконечника 26 каретку 10 отводят от шлифовального круга 33. После закрепления на шлифовальной головке 12 съемного измерительного наконечника 26 при любом его установочном положении для первого измерения рельефа профиля рабочей поверхности алмазного шлифовального круга 33 устанавливают продольную ось наконечника 26 в горизонтальное положение соответствующим поворотом, при необходимости, установленной на цапфе 7 поворотной платформы 8. Для этого поворотом маховика 19 отпускают контргайку 18 и поворотом рычага 17 с прижимом 16 ослабляют взаимное прижатие сопряженных поверхностей поворотной платформы 8 и вертикальной стойки углового кронштейна 6. При установочном положении продольной оси измерительного наконечника 26 параллельно оси шпинделя 13 шлифовальной головки 12 наконечник 26 переводят в горизонтальное положение соответствующим поворотом платформы 8 до плотного ее контакта с одним из упоров 32 на вертикальной стойке углового кронштейна 6, как показано на фиг.4 (или в противоположную относительно углового кронштейна 6 строну). При установочном положении продольной оси измерительного наконечника 26 перпендикулярно плоскости расположения оси шпинделя 13 и цапфы 7 наконечник 26 переводят в горизонтальное положение поворотом платформы 8 в вертикальное положение, как показано на фиг.5. Наконечник 26 может при этом располагаться с любой стороны относительно поворотной платформы 8 или углового кронштейна 6. После указанной установки продольной оси измерительного наконечника 26 в горизонтальное положение соответствующим поворотом рычага 17 с прижимом 16 обеспечивают жесткую фиксацию поворотной платформы 8 на угловом кронштейне 6 и поворотом маховика 19 затягивают контргайку 18. Затем угловой кронштейн 6 с помощью привода его поворота относительно оси 4 шарнирного крепления кронштейна на салазках 2 - гидроцилиндра 20 - поворачивают в крайнее положение в сторону, противоположную расположению измерительного наконечника 26 относительно углового кронштейна 6, и соответствующей подачей каретки 10 с помощью механизма 11 ее перемещения измерительный наконечник 26 с ощупывающей иглой 27 на его рабочем конце подводят к шлифовальному кругу 33 до необходимого их контакта в процессе измерения рельефа профиля рабочей поверхности шлифовального круга 33. Теперь устройство готово для проведения первого измерения рельефа профиля рабочей поверхности алмазного шлифовального круга 33. Для этого включают измерительную систему - профилограф (не показан) и привод поворота углового кронштейна 6, обеспечивая заданную ограниченную скорость перемещения углового кронштейна 6 относительно оси 4 его шарнирного крепления на салазках 2. После того как ощупывающая игла 27 войдет в контакт с алмазным кругом 33, произойдет замыкание электрической цепи в измерительной системе, и перо самописца начинает вычерчивать кривую рельефа профиля рабочей поверхности. Если при измерении рельефа профиля используется способ записи одной профилограммы с разделением непосредственно на ней рельефа абразивных (алмазных) зерен и металлической связки путем изменения толщины линии профилограммы при переходе ощупывающей иглы 27 с металлической связки на токонепроводящее алмазное зерно и наоборот, - эффективность измерения и оценки рельефа профиля рабочей поверхности существенно повышается. При завершении ощупывания иглой 27 фасонного профиля алмазного шлифовального круга 33 произойдет размыкание электрической цепи в измерительной системе и угловой кронштейн приблизится к своему крайнему положению. Привод поворота углового кронштейна 6 отключают вручную или это может быть предусмотрено автоматически. Для проведения последующих измерений рельефа профиля рабочей поверхности алмазного круга 33 в нескольких радиальных сечениях по периметру круга при указанных установочных положениях измерительного наконечника 26 каждый раз каретку 10 со шлифовальной головкой 12 и закрепленным на ней измерительным наконечником 26 отводят от исследуемого шлифовального круга 33 механизмом 11 подачи каретки, возвращают угловой кронштейн 6 с помощью гидроцилиндра 20 в исходное для проведения первого измерения рельефа профиля положение, при этом такой возврат можно производить в ускоренном режиме соответствующим увеличением расхода подаваемой в гидроцилиндр 20 рабочей среды, поворачивают исследуемый алмазный шлифовальный круг 33 со шпинделем 34 станка вокруг оси на требуемый для очередного измерения рельефа профиля угол и механизмом 11 подачи каретки 10 возвращают каретку 10 со шлифовальной головкой 12 и закрепленным на ней измерительным наконечником 26 в исходное для проведения измерения положение. Для проведения каждого очередного измерения рельефа профиля после выполнения указанного перевода измерительного наконечника 26 в рабочее положение повторяют операции, указанные выше для проведения первого измерения. После завершения всего цикла измерений рельефа профиля рабочей поверхности алмазного шлифовального круга после его правки полученные профилограммы анализируют и определяют оптимальные режимы обработки деталей.

Второй из предлагаемых вариантов способа подготовки заявленного устройства к проведению измерений рельефа профиля рабочей поверхности алмазного шлифовального круга после его правки является более эффективным, так как требует значительно меньших затрат времени на проведение такого же количества измерений с такой же точностью их результатов. Однако реализация этого варианта способа подготовки устройства возможна только при установочном положении продольной оси измерительного наконечника 26 параллельно оси шпинделя 13 шлифовальной головки 12, как показано на фиг.3 и фиг.4. Этот второй вариант заявляемого способа включает все операции описанного выше первого варианта подготовки нового устройства для проведения измерения рельефа профиля рабочей поверхности алмазного шлифовального круга после его правки, включая и операции самого процесса измерения рельефа. После завершения первого измерения рельефа профиля рабочей поверхности алмазного шлифовального круга 33 и отключения привода 20 поворота углового кронштейна 6 подготовка устройства для проведения каждого последующего измерения рельефа профиля существенно упрощается. Для этого поворотную платформу 8 с кареткой 10, несущей шлифовальную головку 12 и закрепленный на ней измерительный наконечник 26, поворачивают на цапфе 7 в противоположную относительно углового кронштейна 6 сторону на угол 180o, поворачивают исследуемый шлифовальный алмазный круг 33 со шпинделем 34 станка вокруг оси на требуемый для очередного измерения угол, которое проводят при реверсивном включении привода поворота углового кронштейна 6 - силового гидроцилиндра 20.

Поскольку оба объекта из заявляемой группы изобретений обеспечивают при их промышленной реализации достижение указанного выше единого технического результата, для их промышленной реализации отсутствуют препятствия технического, технологического или иного характера - оба объекта соответствуют условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2194244C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2179301C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2155128C2 |

| Устройство для правки фасонного шлифовального круга | 1980 |

|

SU952557A1 |

| Устройство для правки шлифовального круга | 1989 |

|

SU1701499A1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1998 |

|

RU2160659C2 |

| Устройство для правки фасонных шлифовальных кругов по копиру | 1982 |

|

SU1007948A1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ | 2003 |

|

RU2254976C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ | 1997 |

|

RU2137567C1 |

Изобретение относится к области станкостроения и может быть использовано при правке абразивных кругов с последующим измерением их профиля путем замены правящего инструмента измерительным наконечником с ощупывающей иглой при подключении последнего к измерительной цепи профилографа с записывающим блоком. Устройство включает установленные на его основании салазки с механизмом их перемещения и угловой кронштейн с цапфой, шарнирно закрепленный на салазках с помощью оси, перпендикулярной основанию. На цапфе установлена поворотная платформа с кареткой и механизмом ее перемещения. На каретке размещена шлифовальная головка со шпинделем для абразивного правящего инструмента, установленного с возможностью установочного перемещения вдоль оси шпинделя, расположенной перпендикулярно оси цапфы. Кроме того, в устройстве предусмотрены реверсивный привод поворота углового кронштейна, профилограф и съемный измерительный наконечник с ощупывающей иглой, предназначенный для различного крепления к шлифовальной головке при снятом правящем инструменте. После правки круга осуществляют подготовку нового устройства к проведению измерений рельефа профиля его рабочей поверхности. Производят установку съемного измерительного наконечника вместо правящего инструмента и включение его в измерительную систему. По первому варианту способа перевод наконечника в рабочее положение для первого и последующих измерений не зависит от варианта его крепления. Во всех случаях продольную ось наконечника устанавливают в горизонтальное положение. Перед проведением каждого последующего измерения измерительный наконечник отводят от шлифовального круга и возвращают в исходное положение для первого измерения. Второй вариант способа подготовки может быть реализован только при условии закрепления измерительного наконечника с расположением его продольной оси параллельно оси шпинделя шлифовальной головки. При этом перед проведением каждого последующего измерения платформу с кареткой, несущей шлифовальную головку с измерительным наконечником, поворачивают на цапфе в противоположную сторону относительно углового кронштейна на угол 180o. Измерение проводят включением реверса привода поворота углового кронштейна. Изобретения позволяют совместить в одном устройстве функции правки шлифовальных кругов и измерения рельефа их профиля с повышением качества правки и точности измерения. 3 с. и 2 з.п.ф-лы, 5 ил.

| Устройство для правки шлифовального круга по профилю в виде дуги и прямой линии | 1981 |

|

SU967785A1 |

| Способ определения характера рельефа поверхности изделий с алмазно-абразивными включениями и электропроводной основой | 1988 |

|

SU1548661A1 |

| US 3608537, 28.09.1971 | |||

| US 3752143, 14.08.1973. | |||

Авторы

Даты

2002-06-20—Публикация

1999-10-21—Подача