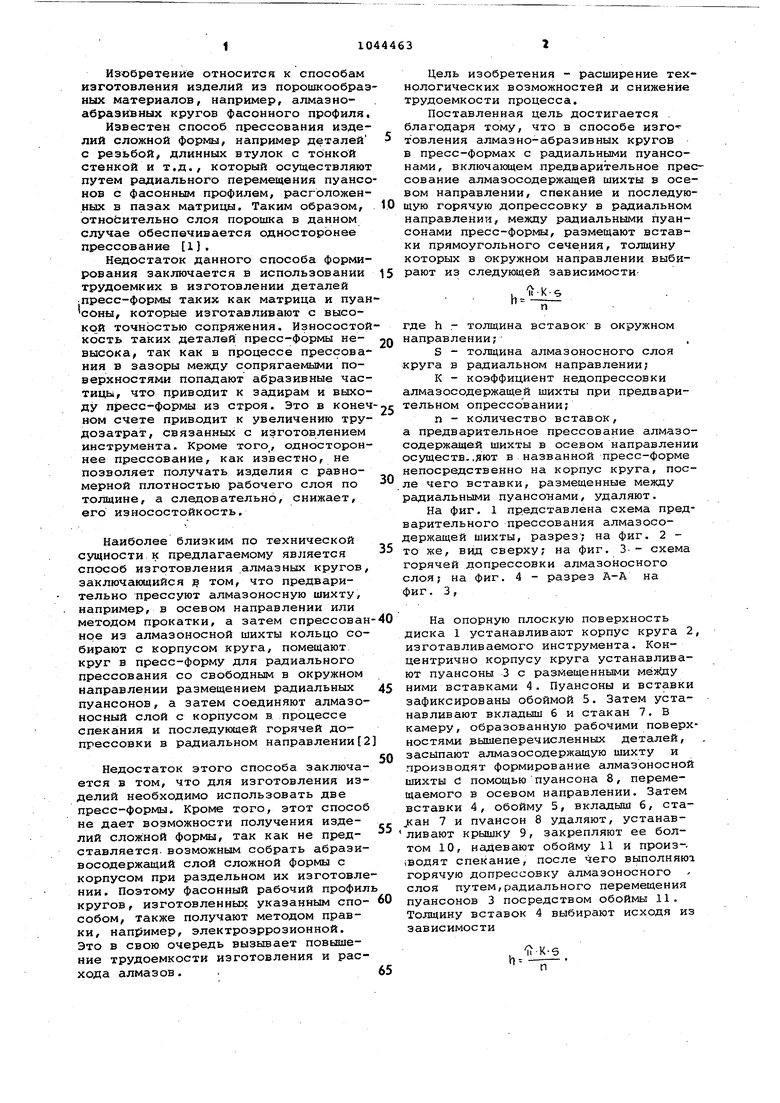

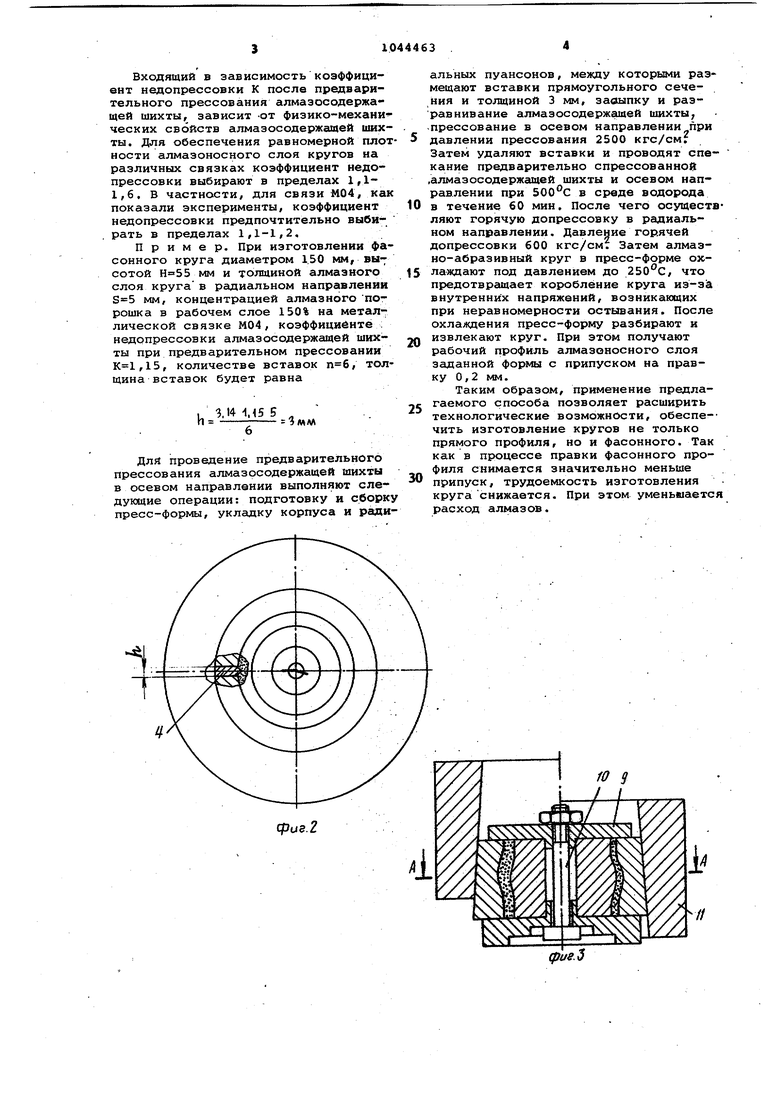

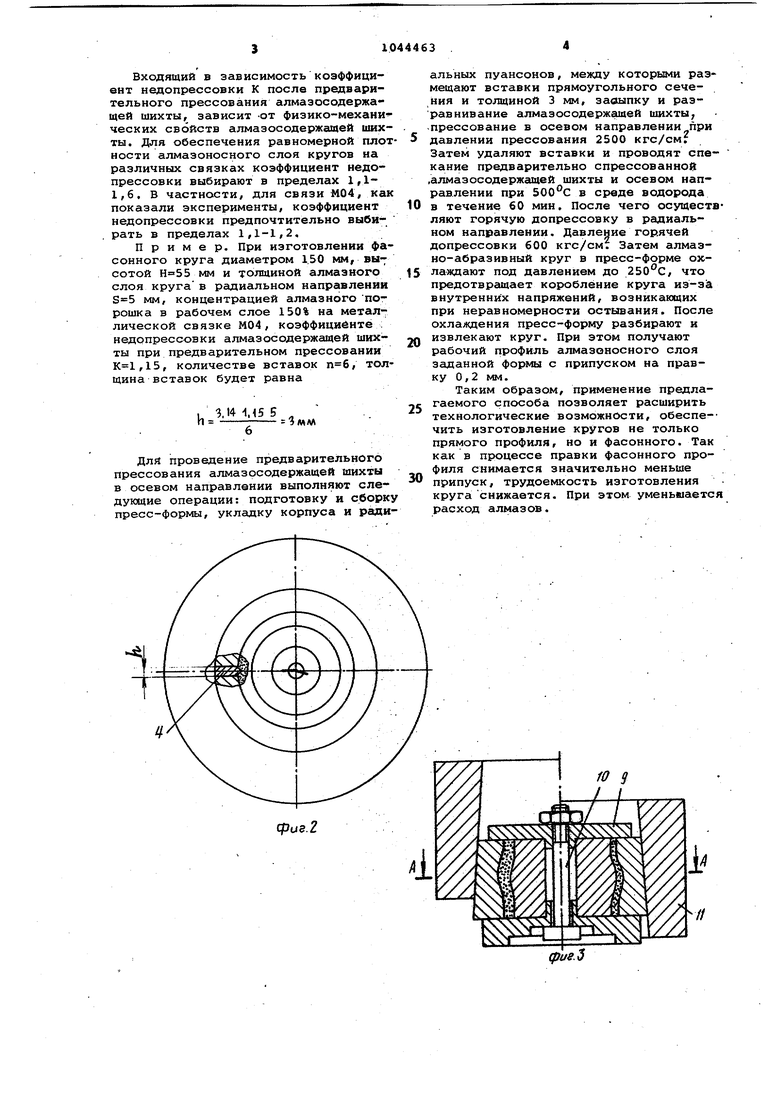

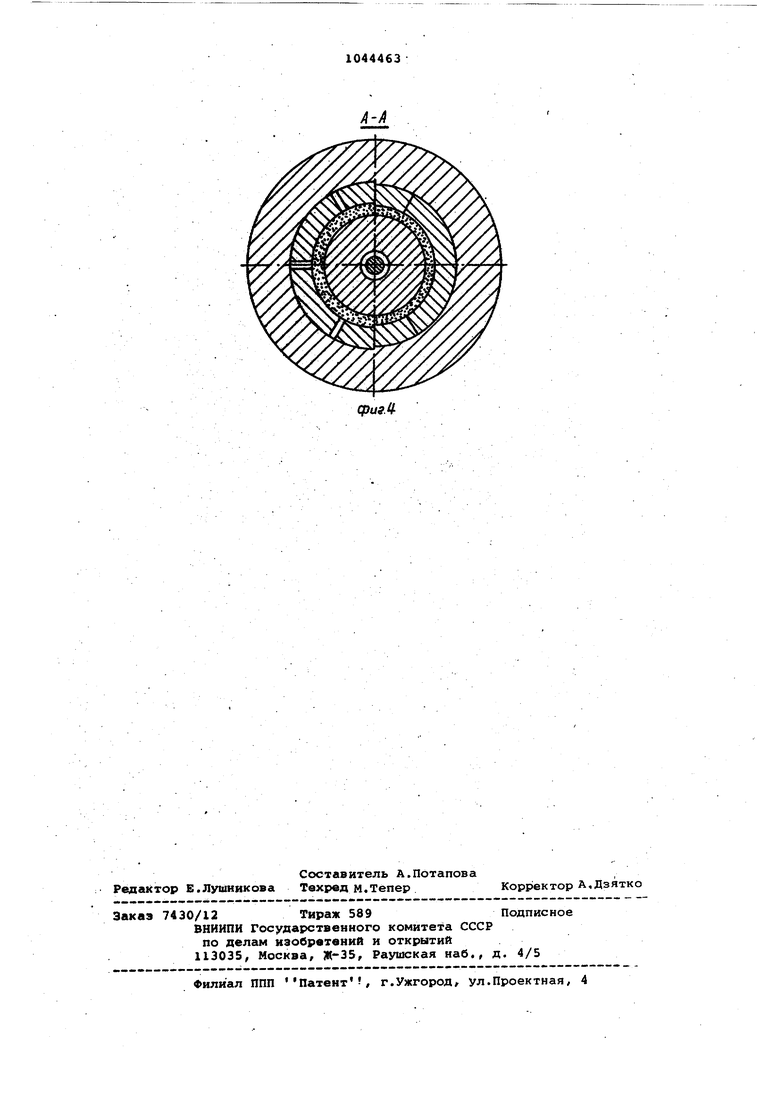

ИзоОретениё относится к способам изготовления изделий из порошкообраз ных материалов, например, алмазноабразивных кругов фасонного профиля Известен способ прессования изделий сложной формы, например деталей с резьбой, длинных втулок с тонкой стенкой и т.д., который осуществляют путем радиального перемещения пуансо нов с фасонным профилем, расположенных в пазах матрицы. Таким образом, относительно слоя порошка в данном случае обеспечивается односторЬнее прессование Ц. Недостаток данного способа формирования заключается в использовании трудоемких в изготовлении деталей пресс-формы таких как матрица и пуан соны, которые изготавливают с высокой точностью сопряжения. Износостой кость таких деталей пресс-формы невысока, так как в процессе прессования в зазоры между сопрягаемыми поверхностями попадают абразивные частицы, что приводит к задирам и выходу пресс-формы из строя. Это в конеч ном счете приводит к увеличению трудозатрат, связанных с изготовлением инструмента. Кроме того, одностороннее прессование, как известно, не позволяет получать изделия с равномерной плотностью рабочего слоя по толщине, а следовательно, снижает, его износостойкость. Наиболее близким по технической сущности к предлагаемому является способ изготовления .алмазных кругов, заключающийся р том, что предварительно прессуют алмазоносную шихту, например, в осевом направлении или методом прокатки, а затем спрессован нре из алмазоносной шихты кольцо собирают с корпусом круга, помещают круг в пресс-форму для радиального прессования со свободным в окружном направлении размещением радиальных пуансонов, а затем соединяют алмазоносный слой с корпусом в процессе спекания и последующей горячей допрессовки в радиальном направлении 2 Недостаток этого способа заключается в том, что для изготовления изделий необходимо использовать две пресс-формы. Кроме того, этот способ не дает возможности получения издеЛИЙ сложной формы, так как не представляется, возможным собрать абразивосодержащий слой сложной формы с корпусом при раздельном их изготовле нии. Поэтому фасонный рабочий профил кругов, изготовленных указанным способом, также получают методом правки, , электроэррозионной. Это в свою очередь вызывает повышение трудоемкости изготовления и расхода алмазов. . Цель изобретения - расширение технологических возможностей и снижеййе трудоемкости процесса. Поставленная цель достигается благодаря тому, что в способе изготовления алмазно-абразивных кругов в пресс-формах с радиальными пуансонами, включающем предварительное прессование алмазосодержащей шихты в осевом направлении, спекание и последующую горячую допрессовку в радиальном направлении, между ращиальными пуансонами пресс-формы, размещают вставки прямоугольного сечения, толщину которых в окружном направлении выбирают из следующей зависимостигде h - толщина вставок- в окружном направлении; S - толщина алмазоносного слоя круга в радиальном направлении; К - коэффициент недопрессовки алмазосодержащей шихты при предварительном опрессовании; n - количество вставок, а предварительное прессование алмазосодержсццей шихты в осевом направлении осуществ. .лют в названной пресс-форме непосредственно на корпус круга, после чего вставки, размещенные между радиальными пуансонами, удаляют. На фиг. 1 представлена схема предварительного прессования алмазосодержащей шихты, разрез; на фиг. 2 то же, вид сверху; на фиг. З-- схема горячей допрессовки алмазоносного слоя; на фиг. 4 - разрез А-А на фиг. 3, На опорную плоскую поверхность диска 1 устанавливают корпус круга 2, изготавливаемого инструмента. Концентрично корпусу круга устанавливают пуансоны 3 с размещенными мёзйду ними вставками 4. Пуансоны и вставки зафиксированы обоймой 5. Затем устанавливают вкладыш б и стакан 7. В камеру, образованную рабочими поверхностями вышеперечисленных деталей, засыпают алмазосодержащую шихту и производят формирование алмазоносной шихты с помощью пуансона 8, перемещаемого в осевом направлении. Затем вставки 4, обойму 5, вкладыш 6, стаjKaH 7 и пуансон 8 удаляют, устанавливают крышку 9, закрепляют ее болтом 10, надевают обойму Ни произ-. (ВОДЯТ спекание, после чего выполняю горячую допрессовку алмазоносного слоя путем,радиального перемещения пуансонов 3 посредством обоймы 11. Толщину вставок 4 выбирают исходя из зависимости

Входящий в зависимостькоэффициент недопрессовки К после предварительного прессования алмазосодержащей шихты, зависит -от физико-механи ческих свойств алмазосодержащей шихты. Для обеспечения равномерной плотности алмазоносного слоя кругов на различных связках коэффициент недопрессовки выбирают в пределах 1,11,6. В частности, для связи М04, как показали эксперименты, коэффициент недопрессовки предпочтительно выбирать в пределах 1,1-1,2,

П р и м е р. При изготовлении фасонного круга диаметром 150 мм, вы-; сотой мм и ТОЛЩИНОЙ алмазного слоя круга в радиальном направлении мм, концентрацией алмазного порошка в рабочем слое 150% на металлической связке М04, коэффициенте : недопрессовки алмазосодержгицей шихты при предварительном прессовании ,15, количестве вставок , толщина вставок будет равна

, Э,14 5 . п --: МАЛ

Для проведение предварительного прессования алмазосодержащей шихты в осевом направлении выполняют следующие операции: подготовку и сборку пресс-формы, укладку корпуса и радисрие.2

альных пуансонов, между которыми размещают вставки прямоугольного сечения и толщиной 3 мм, заоыпку и разравнивание алмазосодержащей шихтЫ; .прессование в осевом направлении при

давлении прессования 2500 кгс/см.

Затем удаляют вставки и проводят спекание предварительно спрессованной .алмазосодержащей шихты и осевом направлении при в среде водорода в течение 60 мин. После чего осуществляют горячую допрессовку в радиальном направлении. Давление горячей допрессовки 600 кгс/см7 Затем алмазно-абразивный круг в пресс-форме охлаждают под давлением до , что предотврсццает коробление круга из-за внутренних напряжений, возникающих при неравномерности остывания. После охлаждения пресс-форму разбирают и извлекают круг. При этом получают рабочий профиль алмазоносного слоя заданной формы с припуском на правку 0,2 мм.

Таким образом, применение предлагаемого способа позволяет расширить технологические возможности, обеспе-чить изготовление кругов не только прямого профиля, но и фасонного. Так как в процессе правки фасонного профиля снимается значительно меньше припуск, трудоемкость изготовления круга снижается. При этом уменьшается расход алмазов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления абразивного инструмента | 1986 |

|

SU1344514A1 |

| Способ изготовления сборного инструмента | 1977 |

|

SU730473A1 |

| Способ изготовления алмазного инструмента | 1989 |

|

SU1662820A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| ОТРЕЗНОЙ АЛМАЗНЫЙ СЕГМЕНТНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2073599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1993 |

|

RU2071913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2010679C1 |

| Способ изготовления алмазосодержащих изделий сложной формы | 1983 |

|

SU1178548A1 |

| Способ изготовления алмазного инструмента | 1985 |

|

SU1313682A1 |

| Способ прессования многослойных изделий с вертикальным расположением слоев | 1979 |

|

SU856656A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОАБРАЗИВНЫХ КРУГОВ в пресс-формах с радиальными пуансонами, включающий предварительное прессование алмазосодержащей шихты в осевом направлении, спекание и последующую горячую допрессовку.в ращиальном направлении отличающийся тем, что, с целью расширения технологических воз можностей и снижения трудоемкости процесса, между радиальными п гансонами пресс-формы размещают вставки прямоугольного сечения, толщину которых в окружисмл направлении выбирают из следующей зависимости h - толщина вставок в окружном направлении.; S - толщина алмазоносного слоя круга в радиальном направлении; К - коэффициент недопрессовки алмазосодержащей шихты при предварительном прессовании;. П - количество вставок, а предварительное прессование алмазо- содержащей шихты в .осевом направлении осуществляют в названной прессформе непосредственно на корпус круга, после чего вставки, размещенные g между радиальньоли пуансонами, уда- ляют.. 4а 5. :4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс-формы для порошковой металлургии, киев, Техника, 1970, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для прессования абразивныхКРугОВ | 1979 |

|

SU850310A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-30—Публикация

1981-11-02—Подача