мент из группы В4С, A1N, FcaOg, ZrOj, НЮ:, SiO2, , СггОз и/или армирующий компонент из группы: стекловолокно, аебестовые, вермикулитовые волокна при следующем соотнощении компонентов, вес. %:

Наполнитель50-90

20-45%-ный раствор соединения из группы MgCl2-6H20, CaCl... .бНаО.

MgCNOa). бНаО, Са(МОз)2 .4Н2О9-45

Компонент из группы В4С, AIN, РегОз, Zr02, Hf02, SiO, АЬОз, СгаОз и/или стекловолокно, асбестовые, вермикулитовые волокна0,5-40

В результате химического взаимодействия диэлектрического материала, состоящего из окислов магния, кальция, цинка, карбоната кальция, а также веществ (литографский камень, пирофиллит, тальк), содержащих в своем составе окислы, с 20- 45%-иым водным раствором хлоридов или нитратов двухвалентных металлов ( , СаСЬ) бЬЬО, Mg(NO3)2 бНоО, Са(ЫОз)2 iHaO) происходит полимеризация и образование из многих одинаковых молекул укрупненной молекулы полимера, что обуславливает формирование прострапственно-сеточной структуры отвержденной композиции. При этом получается термостойкий материал, который хорошо деформируется и передает давление. При содержании в смеси растворов хлоридов или цитратов менее 9 вес. % полимеризация идет недостаточно интенсивно, а при их содержании более 45 вес. % ухудпгается термостойкость контейнеров.

Введение в шихту термостойких окислов, в том числе окислов переходных металлов, таких как АЬОз, Ре2Оз, ZrOz, HfO2, Сг2Оз и SiOa, а также волокнистых наполнителей: асбестовых, стеклянных, вермикулитовых волокон в количестве 0,5-40 вес. % относительно диэлектрического материала и хлоридов или нитратов приводит к образованию полимерного армированного материала. Благодаря армированию повышается механическая прочность . контейнеров, снижается их ползучесть, что увеличивает диапазон давлений, развиваемых в контейнерах. Содержание наполнителей вне указанного предела снижает или давление, или термостойкость контейнеров.

Контейнеры из предлагаемой шихты изготавливают по заданной форме как непосредственно в результате полимеризации, так и в результате прессования порошков полимера. В последнем случае для осуществления прессуемости щихты к ней добавляют поливиниловый спирт или бакелитовый лак, или другие связующие вещества в количестве 0,2-10 вес. %. При иаличии

в контейнере связки выше 10 вес. % уменьшается давление, а при ее содержании меиее 0,2% ухудшаетея прессуемость.

Технология приготовления шихты для изготовления контейнеров состоит в следующем.

Берут мелкозернистые порошки диэлектрического материала - MgO, СаО, СаСОз. ZnO, литографского камня, пирофиллита,

талька, а также порошки указанных термостойких окислов, и/или асбестовые, стеклянные, вермикулитовые волокна размером 0,5-0,7 мм. Составляют 20-45%-ный водный раствор хлоридов или нитратов, к которому добавляют перечисленные компоненты. После тщательного перемсп1ивания смеси из нее отливают или прессуют контейнеры заданной формы. Полимеризация контейнеров происходит при комнатной температуре или при температурах порядка 60-180°С.

Кроме того, контейнеры могут быть изготовлеиь путем дробления полимеризованиого материа.та и сме ииванпя его с поливиниловым епиртом или бакелитовым лаком с ацетоном. В этом случае шихту сушат при 30-40°С до слегка влажного состояния, а затем протирают через сито. После последующей просзшки с периодическим перемецп ванием при 40°С шихта должна иметь достаточно хорощую сыпучесть, не комковаться и не иметь запаха. Из полученной указанным способом шихты прессуют контейнеры требуемых (|зорм и размеров, которые после выдерживания на воздухе при комнатной температуре в течение суток суп.;ат при 60 180°С в течение 120 мин.

45 ,-,

Полученные коитепиеры заполняют реакционной шихтой для получения сверхтвердого материала. Стштез проводят в любом известном устройстве высокого давления,

t-Q создаваюшем давление 50-100 кбар итемпературу 1200-2800°С.

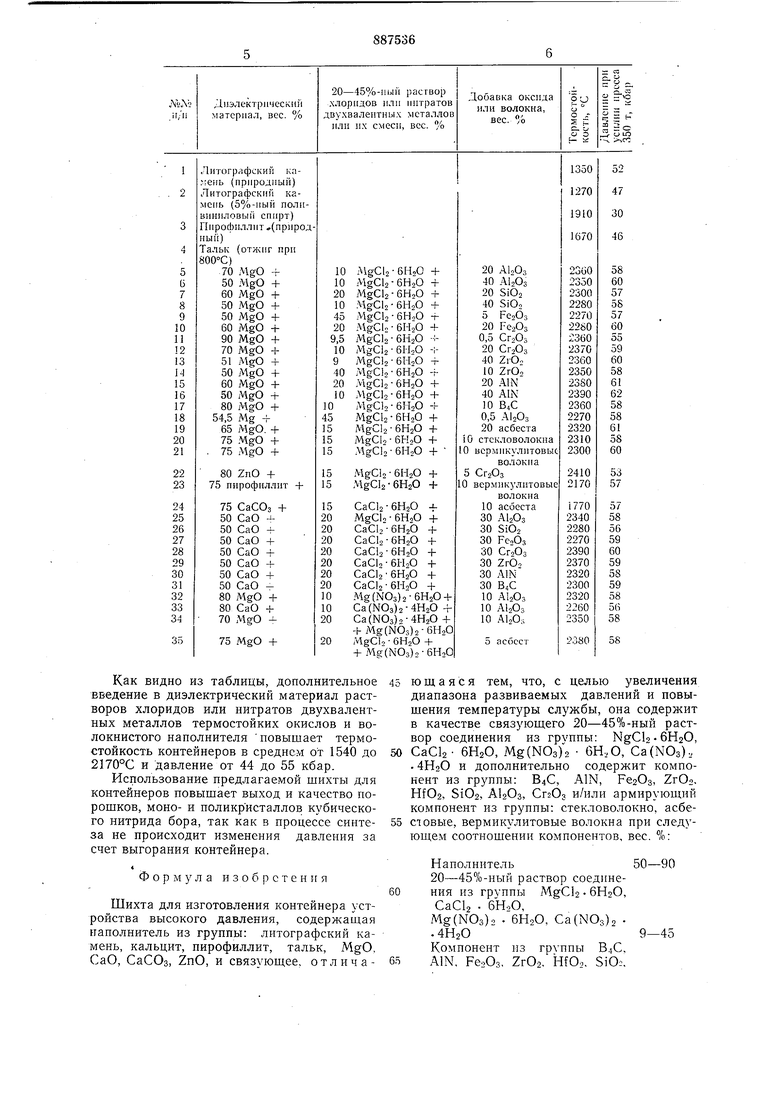

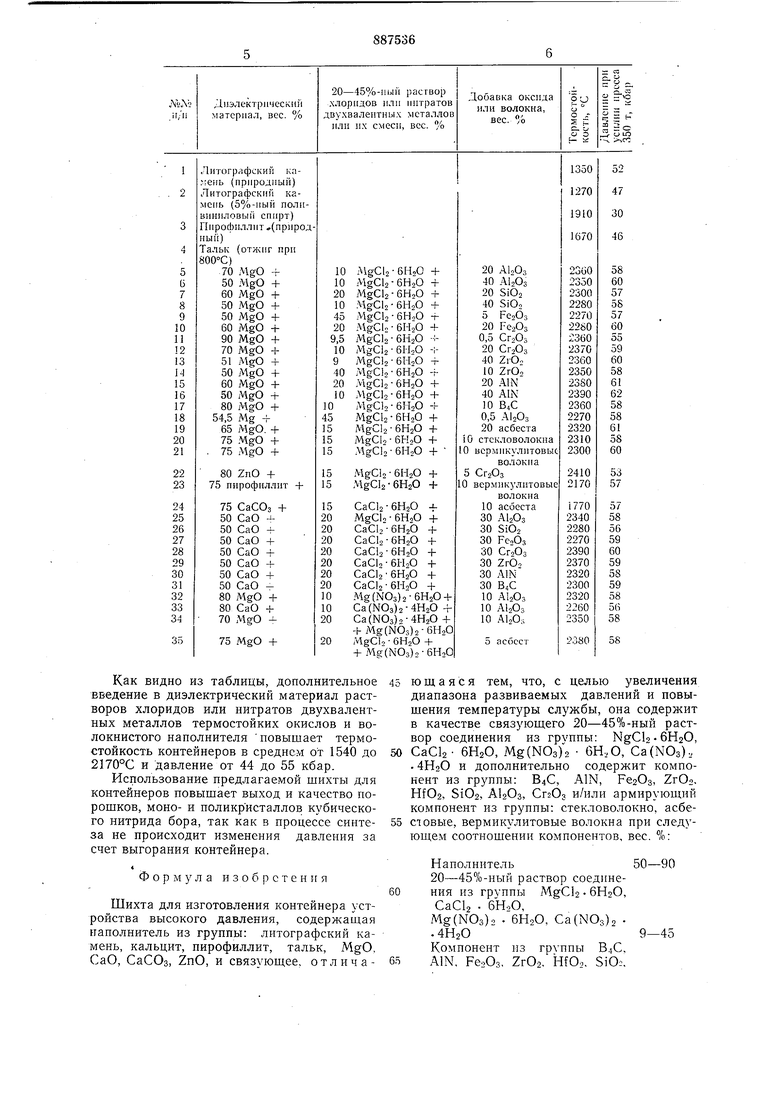

В таблице приведены результаты испытаний контейнера, полученного из предла.5 гаемой и известпых шихт - его термостойкость и величина давления, развиваемая в нем при усилии пресса 350 т.

Термостойкость контейнеров определяют 0 по началу их выгорания в центральной части при давлении 50 кбар и времени выдержки 2 мин. В качестве реакционной смеси исиользуют гексагональный нитрид бора с диборидом магния (10-15 вес. %) и нитрид бора.

Как видно из таблицы, дополнительное введение в диэлектрический материал растворов хлоридов или нитратов двухвалентных металлов термостойких окислов и волокнистого наполнителя повышает термостойкость контейнеров в среднем от 1540 до 2170 С и давление от 44 до 55 кбар.

Использование предлагаемой шпхты для контейнеров повышает выход и качество порошков, моно- и поликристаллов кубического нитрида бора, так как в процессе сиптеза не происходит изменения давления за счет выгорания контейнера.

4

Формула изобретения

Шихта для изготовления контейнера устройства высокого давления, содержащая наполнитель из группы: литографский камень, кальцит, пирофиллит, тальк, MgO, СаО, СаСОз, ZnO, и связуюш,ее, отличающаяся тем, что, с целью увеличения диапазона развиваемых давлений и повышения температуры службы, она содержит в качестве связующего 20-45%-ный раствор соединения из группы: NgCb-6 120,

СаСЬ- бНгО, Mg(NO3b 6Н,О, Са(ЫОз). 4Н2О и дополнительно содержит компонент из группы: В4С, A1N, РегОз, ZrOo. Hf02, SiOs, АЬОз, СггОз и/или армирующий компонент из группы: стекловолокно, асбесювые, вермикулитовые волокна при следующем соотношении компонентов, вес. %:

Наполнитель50-90

20-45%-ный раствор соединения из группы MgCb 6Н20, бНоО,

Mg(NO3)o . бНгО, Са(КЮз)2 . 4Н2О9-45

Компонент из группы В4С,

A1N, РезОз, ZrO2, HfO,, SiO, 7 АЬОз, СггОз и/или стекловолокно, асбестовые, вермикулитоБые волокна0,5-40 887536 8 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 642271, кл. С 04 В 35/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для огнеупорного материала | 1979 |

|

SU1121251A1 |

| Огнеупорная масса | 1974 |

|

SU563404A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2078747C1 |

| Способ получения винилциклогексана-4 | 1973 |

|

SU476245A1 |

| Шихта для изготовления электроплавленых огнеупоров | 1975 |

|

SU548589A1 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ | 1982 |

|

SU1120630A1 |

| Катализатор для получения контролируемых атмосфер | 1973 |

|

SU472535A1 |

| Устройство для сбора нефти с поверхности водоема | 1975 |

|

SU584054A1 |

| Каменное литье | 1972 |

|

SU510454A1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКИХ ТЕМПЕРАТУР | 2012 |

|

RU2491986C1 |

Авторы

Даты

1981-12-07—Публикация

1979-04-10—Подача