Изобретение относится к способам и режущим инструментам для механообработки резанием.

Известны способы обработки течением путем предварительного сдвига обрабатываемого материала в направлении к обрабатываемой поверхности с последующим срезанием деформированного материала лезвийным инструментом клиновой формы со стружкообразующими гранями.

Одним из аналогов таких способов и инструментов для их осуществления является способ обработки точением путем последовательного сдвига обрабатываемого материала в разных направлениях с помощью деформирующих роликов с клинообразными кольцевыми выступами и последующего срезания деформированного материала однолезвийным резцом в направлении к обрабатываемой поверхности (авт. св. 1337198, кл. B 23 B 1/00).

Недостатком способа является то, что сдвиг и срезание осуществляют в направлении к обрабатываемой поверхности. В результате в поверхностном слое обработанной поверхности образуются сжимающие остаточные напряжения и наклеп больших величин, развиваются микротрещины. Поэтому способ применим только для особо вязких материалов. Деформирующие ролики при накатке создают напряжения, направленные вглубь заготовки, увеличивая глубину наклепа, нарушая структуру материала. Конструкция инструмента для реализации способа в виде нескольких роликов и резца сложна, требует специальной настройки для заготовок различного диаметра, большого рабочего хода. Следовательно, способ сложен в реализации, дает низкие качество и производительность обработки, а инструмент сложен по конструкции.

Известен способ обработки резанием путем последовательного сдвига обрабатываемого материала в разных направлениях к обрабатываемой поверхности с помощью секций протяжки с различным знаком угла наклона зубьев к оси инструмента и срезания зубьями режущей секции также в направлении к обрабатываемой поверхности.

Недостаток способа состоит в том, что сдвиг и срезание осуществляют в направлении к обрабатываемой поверхности. Многоступенчатый инструмент для реализации способа сложен по конструкции, применим к одному типоразмеру детали, требует большого рабочего хода. Следовательно, аналог сложен в реализации, дает низкие качество и производительность обработки, требует сложной конструкции инструмента.

Наиболее близким по технической сущности к изобретению является способ, включающий предварительный сдвиг обрабатываемого материала в направлении к обрабатываемой поверхности с помощью одной из граней трехгранного режущего элемента и последующее срезание деформированного материала другой гранью также в направлении к обрабатываемой поверхности. Деформирование осуществляется при чередовании поступательного и вращательного движений инструмента, при этом при каждом из движений в деформировании участвуют различные стружкообразующие грани, расположенные с разных сторон от одного из ребер, которое пересекается с ребрами двугранных клиньев на торце, образующих режущие кромки, на вершине режущего элемента.

Недостатком данного способа является то, что резание и предварительный сдвиг осуществляют в направлении к обрабатываемой поверхности, а обработка ведется при чередовании поступательного и вращательного движения инструмента. Резание в направлении к обрабатываемой поверхности приводит к увеличению наклепа и сжимающих остаточных напряжений, развитие микротрещин на обработанной поверхности. Чередование движений с разновременным участием в резании стружкообразующих граней требует сложного устройства для реализации способа, снижает производительность обработки. Способ эффективен только в диапазоне режимов резания, обуславливающих образование нароста, т.е. имеет узкую область применения. Давление граней инструмента на обрабатываемую поверхность увеличивает объем скалываемой стружки, при этом на обработанной поверхности образуются большие микронеровности, возможен подрыв остаточного гребешка с образованием раковин. Вспомогательное лезвие в работе не участвует и не зачищает обработанную поверхность. Образующаяся толстая стружка, направленная на эту поверхность, ухудшает ее качество. Следовательно, известный способ дает низкое качество и производительность обработки, является сложным.

Недостатком инструмента для реализации способа является то, что ребро пересечения стружкообразующих граней пересекается с ребрами двугранных клиньев в одной вершине, а также отсутствие зачищающего вспомогательного лезвия. Одна вершина приводит к срезанию сразу всего припуска одним лезвием, увеличивая наклеп и остаточные напряжения в обработанном слое, износ режущего элемента. Отсутствие зачищающего лезвия повышает шероховатость обработанной поверхности. В результате режущий инструмент известной конструкции снижает качество и производительность обработки, имеет низкую стойкость.

Таким образом, известный способ обработки точением и инструмент для его осуществления дают низкие качество и производительность обработки.

Цель изобретения повышение качества и производительности обработки.

Поставленная цель достигается тем, что в известном способе обработки точением путем предварительного сдвига обрабатываемого материала в направлении к обрабатываемой поверхности с последующим резанием деформированного материала резание осуществляют в направлении к обработанной поверхности, а также тем, что в известном способе обработки тoчением, при котором ребро пересечения стружкообразующих граней располагают под прямым углом к обработанной поверхности, резание осуществляют одновременно двумя стружкообразующими гранями, расположенными по обе стороны от плоскости, проходящей через упомянутое ребро в направлении вектора скорости резания.

Поставленная цель достигается также тем, что в известном режущем инструменте для осуществления способа, содержащем трехгранный режущий элемент с вершинами, стружкообразующими гранями и ребром на торце, ребро пересечения стружкообразующих граней смещено относительно ребра на торце на величину, обусловленную оптимальной величиной осевого смещения вершин, причем вершина, принадлежащая ребру на торце, выполнена наиболее выступающей вдоль трехгранного режущего элемента.

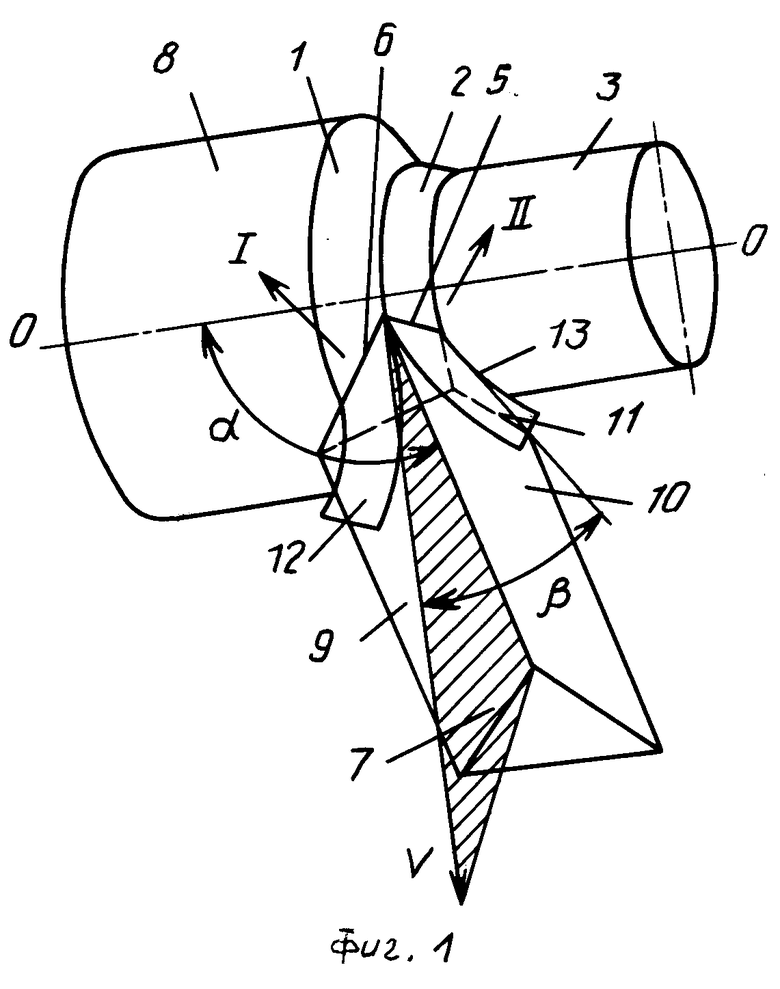

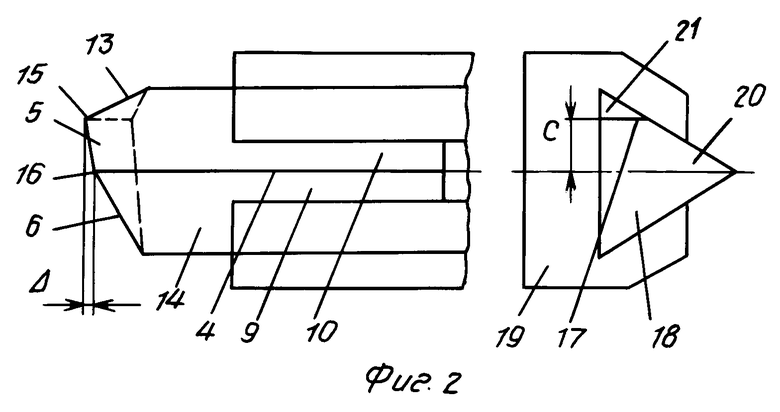

На фиг. 1 приведена схема, поясняющая способ; на фиг. 2 резец для осуществления способа, две проекции.

Способ заключается в следующем. Режущий инструмент в виде трехгранного режущего элемента 14 устанавливают относительно заготовки 8 так, чтобы ребро 4 пересечения стружкообразующих граней 9, 10 было расположено под прямым углом α к оси ОО обработанной поверхности 3. Вершину 15 располагают в плоскости, проходящей через ось ОО перпендикулярно вектору скорости резания V. При обработке точением осуществляют предварительный сдвиг обрабатываемого материала заготовки 8 в направлении стрелки I к обрабатываемой поверхности 1, а затем резание деформированного материала 2 в направлении стрелки II к обработанной поверхности 3. Резание осуществляют одновременно двумя стружкообразующими гранями 9, 10, расположенными по обе стороны от плоскости 7, проходящей через ребро 4 и вектор скорости резания V.

При таком способе обработки разнонаправленное деформирование обрабатываемого материала по стрелкам I и II приводит к снижению остаточных напряжений на обработанной поверхности 3. Резание в направлении стрелки II к обработанной поверхности 3 облегчено из-за отсутствия в этом направлении большого припуска на обработку, в результате наклеп обработанной поверхности 3 меньше чем, если бы резание велось в направлении обрабатываемой поверхности. При этом мал объем скалываемой стружки 11, не приводящий к образованию раковин на обработанной поверхности 3 и подрыв микронеровностей, например, в виде остаточного гребешка. Вспомогательное лезвие 13, расположенное под острым углом β к вектору скорости резания V, зачищает микронеровности на обработанной поверхности 3. Поток толстой стружки 12, образуемой главным лезвием 6 стружкообразующей грани 9, направлен от обработанной поверхности 3 и не портит ее, а тонкая стружка 11 от переходного лезвия 5 из-за косоугольного резания также не касается данной поверхности 3.

Одновременная обработка стружкообразующими гранями 9, 10 является более производительной в сравнении с раздельной. Возможен вариант способа обработки двумя резцами раздельно: одним резцом в направлении к обрабатываемой поверхности, а другим к обработанной, каждый из резцов отличается углом наклона лезвия и осуществляет однолезвийную обработку по схеме работы бреющих резцов.

Следовательно, предлагаемый способ позволяет повысить качество и производительность обработки.

На фиг. 2 показаны ребро 4, переходное лезвие 5, главное лезвие 6, стружкообразующие грани 9, 10, вспомогательное лезвие 13, трехгранный режущий элемент 14, вершины 15, 16, ребро 17, торец 18, корпус 19, задняя поверхность 20, поверхность скоса 21, величина С, величина осевого смещения Δ

Указанные элементы взаимосвязаны следующим образом. Трехгранный режущий элемент 14 закреплен в корпусе 9 и содержит ребро 4, стружкообразующие грани 9, 10, вершины 15, 16, ребро 17 на торце 18, заднюю поверхность 20 и поверхность скоса 21. Ребро 4 пересечения стружкообразующих граней 9, 10 смещено относительно ребра 17 на торце 18 на величину С. Ребро 17 образовано при пересечении задней поверхности 20 и поверхности скоса 21. Вершины 15, 16 имеют осевое смещение Δ причем вершина 15 выступает вдоль трехгранного режущего элемента 14 над вершиной 16. Величина осевого смещения Δ выбирается из двух условий: первое припуск на чистовую обработку рекомендуется принимать как 1/3-1/4 от общего припуска на операцию; второе длина участка деформированного материала 2 вдоль оси ОО обычно лимитирована чертежом при работе в упор, и величина С не может быть больше данного участка. Поэтому поверхность скоса 21 формируют так, чтобы величина осевого смещения Δ обеспечила необходимый припуск на чистовую обработку при условии обеспечения величины С.

Режущий инструмент работает следующим образом. Перед началом работы наиболее выступающую по длине трехгранного режущего элемента 14 вершину 15 устанавливают по оси центров станка так, чтобы плоскость, проходящая через ось ОО и вершину 15, была перпендикулярна вектору скорости резания V. Ребро 4 проходит перпендикулярно указанной оси ОО и параллельно указанной плоскости, в результате вершина 16 расположена выше оси центров станка. Благодаря этому, а также смещению ребер 4, 7 на величину С и наличию осевого смещения Δ вершин 15, 16, остается припуск 2 на чистовую обработку. Главное лезвие 6 осуществляет предварительный сдвиг обрабатываемого материала в направлении по стрелке I к обрабатываемой поверхности, вызывая в материале наклеп и сжимающие остаточные напряжения.

Следующее за главным лезвием 6 вспомогательное лезвие 5 вследствие наклона в другом направлении приводит к деформированию оставшегося припуска из деформированного материала 2 по стрелке II к обработанной поверхности 3. Малый припуск при этом и близость обработанной поверхности облегчают резание, делают его чистовым, обрабатываемый материал не подвергается существенному наклепу. В то же время наклепанный слой деформированного материала 2 срезается, а остаточные напряжения сжатия уменьшаются из-за растяжения по стрелке II. Ребро 4 разделяет потоки стружки 11, 12, а косоугольное резание лезвиями 5, 6, наклоненными к плоскости оси центров станка, отклоняет эти потоки от обработанной поверхности 3, исключая ее затирание стружкой. Косоугольное резание повышает стойкость инструмента, чем создает резерв производительности обработки, позволяя повысить режим резания. Процесс обработки непрерывен.

Трехгранный режущий элемент 14 прост по форме и может выполняться в виде проволоки, обеспечивая большую экономию инструментального материала в сравнении с многогранными пластинами, где большая часть инструментального материала у сердцевины не используется. Расположение лезвий 5, 6 по обе стороны от плоскости 7 создает условия для работы трехгранного режущего элемента 14 при наибольшей прочности, делая инструмент более производительным. Заточка трехгранного режущего элемента 14 проста и не требует специальных условий. Величина С может определяться расчетом в зависимости от диаметра заготовки 8 и величины осевого смещения Δ или же подбором при пробных проходах.

Предлагаемый инструмент позволяет повысить качество и производительность обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальных режимов резания | 1987 |

|

SU1493387A1 |

| Способ обработки резанием вязких материалов | 1985 |

|

SU1337198A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018416C1 |

| Протяжка для обработки вязких материалов | 1990 |

|

SU1787712A1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Способ обработки отверстий | 1982 |

|

SU1060315A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| СТРОГАЛЬНЫЙ РЕЗЕЦ | 2006 |

|

RU2311271C1 |

Изобретение позволяет повысить качество и производительность обработки. Резание осуществляют в направлении к обработанной поверхности одновременно двумя стружкообразующими гранями, расположенными по обе стороны от плоскости, проходящей через ребро пересечения стружкообразующих граней в направлении вектора скорости резания. Ребро пересечения стружкообразующих граней смещено относительно ребра на торце на величину, обусловленную оптимальной величиной осевого смещения вершин, причем вершина, принадлежащая ребру на торце, выполнена наиболее выступающей вдоль трехгранного режущего элемента. 2 ил.

СПОСОБ ОБРАБОТКИ ТОЧЕНИЕМ ИНСТРУМЕНТОМ С ДВУМЯ ПЕРЕСЕКАЮЩИМИСЯ СТРУЖКООБРАЗУЮЩИМИ ГРАНЯМИ, при котором осуществляют сдвиг обрабатываемого материала главным лезвием инструмента в направлении к обрабатываемой поверхности и окончательное формирование обработанной поверхности вспомогательным лезвием, отличающийся тем, что используют трехгранный режущий инструмент, ребро пересечения стружкообразующих граней которого смещено относительно ребра на торце, с вершиной, принадлежащей ребру на торце, выполненной наиболее выступающей вдоль режущего элемента, причем на второй стружкообразующей грани расположено переходное лезвие, а после сдвига части припуска обрабатываемого материала оставшуюся часть припуска пластически деформируют переходным лезвием в направлении к обработанной поверхности.

| Перспективы развития режущего инструмента и повышение эффективности его применения в машиностроении | |||

| Под ред | |||

| Грановского Г.И., Центральное правление НТО машиностроительной промышленности, М., 1978, с.140 - 141. |

Авторы

Даты

1995-12-20—Публикация

1992-10-05—Подача