Изобретение относится к обработке металлов резанием.

Известен способ обработки, при котором обработку производят инструментом в виде гребенки, перемещаемой вдоль оси заготовки на величину шага между зубьями при одновременном вращении заготовки l .

Недостаток данного способа состоит в том, что вращательное и поступательное перемещения осуществляют одновременно и непрерывно. В результате деформирование происходит в одном направлении. При обработке вязких металлов образуется и периодически разрушается нарост, частицы которого изнашивают режущие лезвия, ухудшают качество обработанной поверхности, при этом получается постоянное направление рисок обработки, что снижает износостойкость обработанной поверхности в условиях , трения. Кроме того, одностороннее. относительно заготовки расположение гребенки создает радиальные силы и, соответственно, прогиб заготовки, что снижает точность обработки.

Известен способ, при котором ин|лтрументу при вращающейся заготовке сообщают дополнительные перемещения подачи с периодическим изменением толщины стружки вплоть до нулевых значений 2

Недостаток известного способа состоит в ТОМ) что обработку производят при непрерывном вращении заготовки, а на срезаемый слой действуют одной передней поверхностью зуба инструмента. В Е езультате деформирование ррёзаемого- слоя ПРОИСХОДИТ в одном направлении с образованием и разрушением нароста, направление рисок рбработк.й является близким к направлению вращения. Соответственно велик износ режущих лезвий, мала износостойкость обработанной поверхности. Кроме того, резание с малыми толщинами среза снижает производительность обработки, увеличивает износ задней поверхности инструмента. Многозубый инструмент, работающий по известному способу, имеет затруднительный отвод стружки по стружечным канавкам из-за ее малой жесткости и пакетирования.

Наиболее близким к изобретению является способ обработки отверстий путем вращательного и поступательного перемещений многозубого инструмента и заготовки с ииЛлически изменяемой скоростью перемещений. Вращательное перемещение многозубого инструмента осуществляют путем ударного воздействия на инструмент импуйьсным крутящим моментом, а режущие лезвия каждого зуба при этом располагают на передней поверхности/ проходящей вдоль оси вращательного перемещения или составляющей с этой осью, по крайней мере, острый угол. Поступательное перемещение является непрерывным а вращательное - прерывистым. Путь и скорость вращательного движения зависят от начальной скорости вращения инструмента, сообщенной ему при ударе З .

Недостаток данного способа состоит в том, что инструмент,перемещают в осевом направлении непрерывно, а вращательное перемещение осуществляют ударно-импульсным методом, т.е. скорость резания переменна, что не позволяет работать с оптимальным по качеству обработки и износу инструмента режимом резания. Из-за упругого восстановления обработанной поверхности на задних поверхностях инструмента создаются большие усилия натяга, приводящие к разрушению режущих лезвий, развивается большой крутящий момент, вызывающий поломку инструмента. Постоянное направление

.деформирования приводит к работе с образованием и разрушением нароста, делйет направление рисок обработки односторонним, в результате увеличивается износ режущих лезвий от абразивного действия сорванных частиц

нароста, ухудшается- качество обрабо.танной поверхности. Наличие только крутильных колебаний инструмента увеличивает, вибрации станка, снижает точность обработки. Деформирование в одном направлении ведет к образованию длинной стружки, плохо транспортируемой, требующей увеличения объема стружечных канавок в ущерб прочности инструмента, способствует пакетированию стружки с разрушением инструмента и образованием дефектов на обработанной поверхности,Кроме того, располагая режущие лезвия каждого зуба на передней поверхности, проходящей вдоль оси вращательного перемещения или под

. острым углом к этой оси, нельзя обеспечить наложение на инструме нт осевых вибраций без резкого ухудшения работы инструмента в связи с уменьшение м. задних углов - вплоть до отрицательннх значений, а следовательно, нельзя повысить.производительность и качество обработки.

Цель изобретения - повышение стоит кости инструмента- и качества обработанной поверхности при обработке глубоких отверстий.

Поставленная цель достигается тем, что согласно способу -при обработке отверстий путем вращательного и поступс1тельного перемещений многозубого инструмента и заготовки с циклически изменяемой скоростью перемещений, режущие лезвия каждого зуба устсшавливают под острыми уг5 лами к направлению поступательного

и вращательного перемещений, поступательное перемещение осуществляют на величину, не превышающую расстояние от начала резания до разрушения

нароста, с последующим отводом инструмента от контактной поверхности срезаемого слоя на величину его упругого восстановления, а вращательное перемещение совершают на расстояние, равное не менее половины окружного шага зубьев,

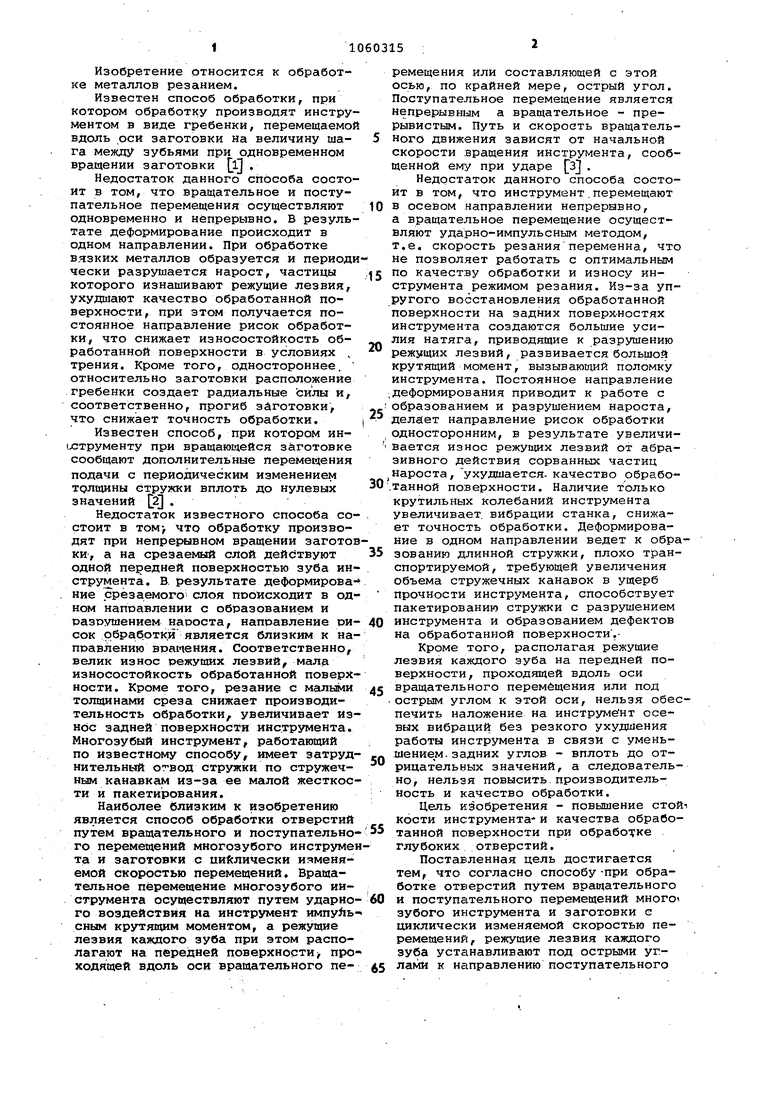

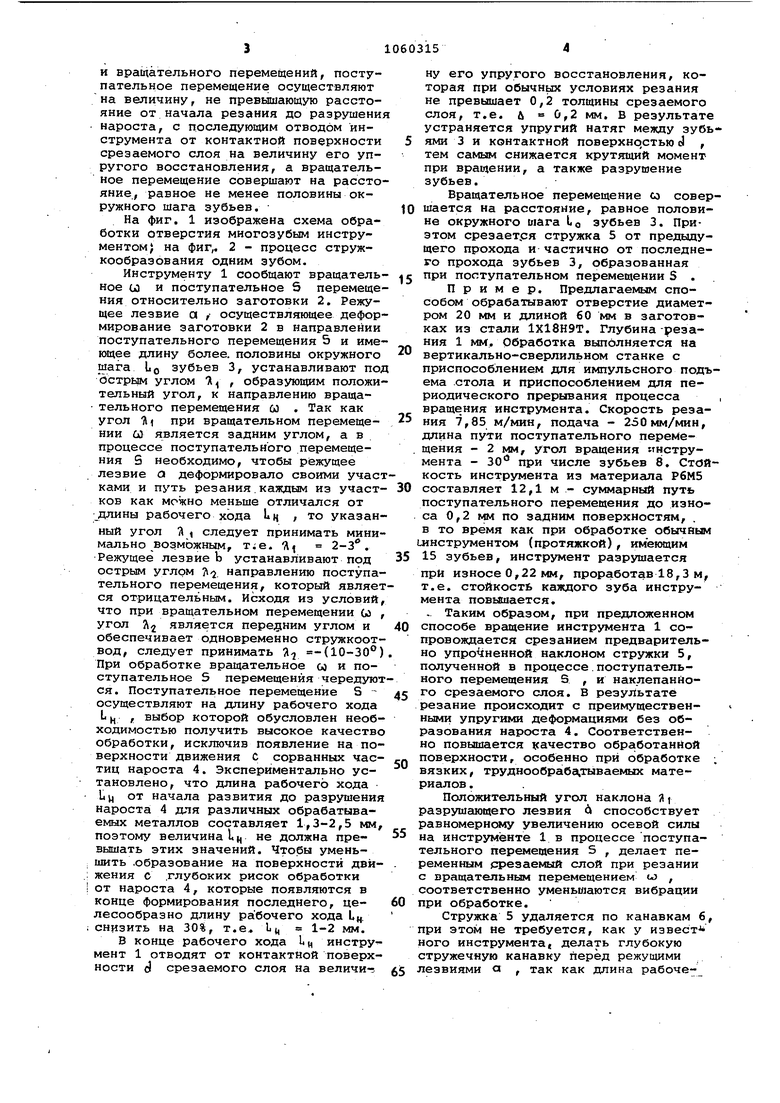

На фиг. 1 изображена схема обработки отверстия многозубым инструментом на фиг,. 2 - процесс стружкообразования одним зубом.

Инструменту 1 сообщают вращательное со и поступательное S перемещения относительно заготовки 2. Режущее лезвие а ,- осуществляющее деформирование заготовки 2 в направлении поступательного перемещения 5 и имеющее длину более, половины окружного шага LO зубьев 3, устанавливают под острь1м углом AI , образующим положительный угол, к направлению вращательного перемещения ы . Так как угол Ai при вращательном перемещении 60 является задним углом, а в . процессе поступательного .перемещения S необходимо, чтобы режущее лезвие а деформировало своими участками и путь резания.каждым из участков как можно меньше отличался от длины рабочего хода , то указанный угол / « следует принимать минимально возможным, т;е. Л 2-3. Режущее лезвие b устанавливают под острым углом . направлению поступательного перемещения, который является отрицательНЕлм. Исходя из условий, что при вращательном перемещении G3 , угол 2 является передним углом и обеспечивает одновременно стружкоотвод, следует принимать -(10-30°), При обработке вращательное со и поступательное 5 перемещения чередуются. Поступательное перемещение S осуществляют на длину рабочего хода

L ц , выбор которой обусловлен необходимостью получить высокое качество обработки, исключив появление на поверхности движения С сорванных частиц нароста 4. Экспериментально установлено, что длина рабочего хода LH от начала развития до разрушения нароста 4 для различных обрабатываемых металлов составляет 1,3-2,5 мм, поэтол у величина I. ц не должна превышать этих значений. Чтобы уменьшить .образование на поверхности двяжения с .глубоких рисок обработки от нароста 4, которые появляются в конце формирования последнего, целесообразно длину рабочего хода Ьц. снизить на 30%, т.е, Ьц 1-2 мм.

В конце рабочего хода L ц инструмент 1 отводят от контактной поверхности d срезаемого слоя на величи-

ну его упругого восстановления, которая при обычных условиях резания не превышает 0,2 толщины срезаемого слоя, т.е. & «О,2 мм. В результате устраняется упругий натяг между зубь5 ями 3 и контактной поверхнрстьюd , тем самым снижается крутящий момент при вращении, а также разрушение зубьев.

Вращательное перемещение со совер 0 шается на расстояние, равное половине окружного шага LO зубьев 3. Приэтом срезает.ся стружка 5 от предыдущего прохода и частично от последнего прохода зубьев 3, образованная

5 при поступательном перемещении S . Пример. Предлагаемым способом обрабатывают отверстие диаметром 20 мм и длиной 60 мм в заготовках из стали 1Х18Н9Т. Глубина -резания 1 мм. Обработка выполняется на

0 вертикально-сверлильном станке с

приспособлением для импульсного подъема стола и приспособлением для периодического прерывания процесса , вращения инструмента. Скорость реза5 ния 7,85 м/мин, подача - 250 мм/мин, длина пути поступательного перемещения - 2 мм, угол вращения инструмента - 30 при числе зубьев 8. Стойкость инструмента из материала РбМБ

0 составляет 12,1 м - суммарный путь поступательного перемещения до износа 0,2 NJM по задним поверхностям, . в то время как при обработке обычным инструментом (протяжкой), имеющим

5 15 зубьев, инструмент разрушается при износе 0,22 мм, проработав 18,3 м, т.е. стойкость каждого зуба инструмента повышается. . Таким образом, при предложенном

0 способе вращение инструмента 1 сопровождается срезанием предварительно упро 1ненной наклоном стружки 5, полученной в процессе.поступательного перемещения S , и наклепанно5 го срезаемого слоя. В результате резание происходит с преимущественными упругими деформациями без образования нароста 4. Соответственно повышается качество обработанной поверхности, особенно при обработке -,

0 вязких, труднообраба,тываемых материалов.

Положительный угол наклона Я i разрушающего лезвия 6 способствует равномернсялу увеличению осевой силы

5 на инструменте 1 в процессе поступательного перемещения 5 , делает переменным ррезае1«й1й слой при резании с вращательным перемещением w , соответственно уменьшаются вибрации

0 при обработке.

Стружка 5 удаляется по канавкам б, при этом не требуется, как у извест ного инструмента, делать глубокую стружечную канавку перёд режущими

;5 лезвиями а , так как длина рабочего хода L мала и стружка хорошо размещается в канавках б. В результате прочность инструмента повышается, а отвод стружки короткими кусками между зубьями исключает ее пакетирование.

Переменное направление деформирования срезаемого слоя делает направление рисок обработки на поверхности движения d заготовки переменным, обеспечивая повышение качества обработки.

Хороший стружкоотвод, отсутствие разрушения нароста, снижение вибраций, уменьшение трения и сил упругого взаимодействия с материалом заготовки, увеличение прочности и жесткости инструмента приводят к повышению его стойкости и качества обработанной поверхности, при обрабоке глубоких отверстий.

СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ путем вращательного и поступательно го относительных перемещений многоэубого инструмента и заготовки, с циклически изменяемой скоростью перемещений, отличающийся тем, что, с целью повышения стойкости инструмента и .качества обработанной поверхности при обработке глубаких отверстий, режущие лезвия каждого зуба устанавливают под острыми углами к направлению поступательного и вращательного перемещений, поступательное перемещение осуществляют на величину, не превышающую расстояние от начала реза«ия до разрушения нароста, с последующим отводом инструмента от контактной поверхности срезаемого слоя на величину его упругого восстановления, а вращательное перемещение совершают на рассто-§ яние, равное не менее половины окружгного шага зубьев./Л U 8 3

Cpust

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ токарной обработки многолезвийным инструментом | 1978 |

|

SU673378A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Н | |||

| Обработка реза нием с вибрациями | |||

| М | |||

| , Машиностроение, 1970, с | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-02—Подача