Изобретение относится к производству синтетических сополимеров, в частности низкоплавких сополиамидов на основе капролактама (кл ), соли адипиновой кислоты и гексаметилендиамина (гексаметиленадипамида соли АГ) и соли себационовой кислоты и гексаметилендиамина (гексамтиленсебацинамид соли СГ).

Эти сополиамиды используют для получения нетканых материалов, термоплавких порошков, клеев-расплавов, разделительной нити.

Известны сополиамиды [1, 2] применяемые для склеивания текстильных материалов или с другими материалами (кожей, резиной) на основе капролактама, гексаметилендиамина, адипиновой и себациновой кислот, а также димеризованной жирной кислоты таллового масла, получаемых при температуре 200-290оС в присутствии регуляторов вязкости [2]

Недостатками данных сополиамидов является использование дефицитных димеризованных жирных кислот таллового масла, низкий индекс расплава получаемых сополиамидов. Индекс расплава характеризует адгезию термоклеевого полимера к материалам, т. е. чем он выше, тем выше адгезия полимера к материалу. Кроме того, присутствие ненасыщенных и смоляных кислот в талловом масле приводит к появлению желтого цвета у сополиамида и ухудшения его формования (из-за возможности образования разветвленных структур).

Известен сополиамид марки 6/66/610, получаемый из капролактама (кл ) соли гексаметилендиамина и адипиновой кислоты (соли АГ), соли гексамтилендиамина и себациновой кислоты (соли СГ) при следующем соотношении компонентов, мас. капролактам 44; соль АГ 37; соль СГ 19 [3]

Его получают путем растворения смеси компонентов при температуре 90-95оС с последующей сополимеризацией в автоклаве при температуре 240оС и при давлении до 15 атм в течение 6 ч. Затем давление в автоклаве снижают до атмосферного в течение 2,5 ч и проводят дегазацию расплава в течение 3 ч.

Недостатками этого сополимера являются высокая температура плавления, низкий индекс расплава.

Предлагается реакционная смесь для получения сополиамидов, включающая капролактам, соль АГ и соль СГ, которая дополнительно содержит модификатор, при следующем соотношении компонентов, мас. капролактам 20-57; соль АГ 5-36; соль СГ 5-60; модификатор 0,5-15.

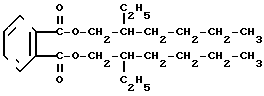

В качестве модификатора используют соединения класса гликолей формулы Н (СН2 СН2О)n OH, где n 4-115, с мол.м. 194-5060, или сложные эфиры спиртов и алифатической или ароматической дикарбоновой кислоты формулы

R где R1 радикал алифатической или ароматической дикарбоновой кислоты с числом атомов углерода С 4-8,

где R1 радикал алифатической или ароматической дикарбоновой кислоты с числом атомов углерода С 4-8,

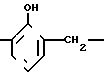

R2 радикал спирта с числом атомов углерода С 4-8, или наволочные фенолформальдегидные смолы формулы: с мол.м. 600-1000, или их смеси.

с мол.м. 600-1000, или их смеси.

Из указанной реакционной смеси получают следующим образом сополиамид.

В растворитель загружают капролактам вместе с модификатором в заявляемом соотношении. Включают подачу азота и обогрев, при достижении температуры 90-95оС через 30 мин включают мешалку и перемешивают в течение 60 мин. Затем в растворитель загружают воду в количестве 25-35% от массы реакционной смеси и перемешивают 15 мин. Воду добавляют с целью получения раствора исходных компонентов и проведения загрузки автоклава через фильтрующий элемент. Эта вода в реакции не участвует и удаляется на первой стадии синтеза. При работающей мешалке загружают соль АГ и растворяют ее в течение 30 мин. Затем при работающей мешалке порциями загружают соль СГ. После загрузки соли СГ реакционную массу перемешивают еще в течение 60 мин. Полученный раствор передавливают через фильтр в автоклав, предварительно разогретый до 270оС, и начинают подъем температуры до 240оС и давления до 10 ати в течение 3 ч. Избыток паров воды в течение последующих 3 ч при 240оС и давлении 10 ати удаляют через гидрозатвор. Затем начинают медленное снижение давления до атмосферного с одновременным подъемом температуры до 250оС в течение 2 ч. Далее осуществляют дегазацию расплава при атмосферном давлении в течение 12 ч и температуре 250о С. По окончании дегазации полимер льют через фильеру в литьевую ванну с водой. Полученный низкоплавный сополимер исследуют, определяя относительную вязкость [4] т.пл. [5] индекс расплава [6]

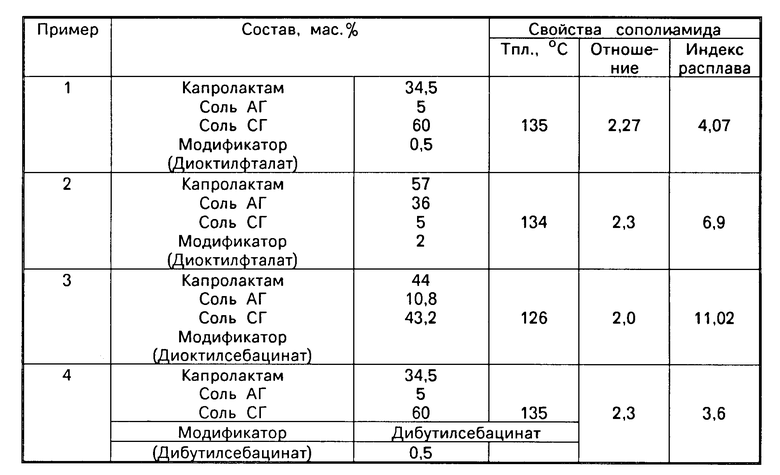

П р и м е р 1. В растворитель загружают 34,5 кг капролактама и 0,5 кг модификатора формулы диоктилфталат

диоктилфталат

Включают подачу азота и обогрев, при достижении температуры 90-95оС через 30 мин включают мешалку и перемешивают в течение 60 мин. Затем загружают воду в количестве 30% от массы реакционной смеси и перемешивают еще 15 мин. При работающей мешалке загружают соль АГ в количестве 5 кг и растворяют ее в течение 30 мин. Затем при работающей мешалке загружают соль СГ в количестве 60 кг. После загрузки соли СГ реакционную массу перемешивают еще в течение 60 мин. Полученную реакционную смесь продавливают в автоклав, где в токе азота ведут синтез полимера в 2 стадии: 1-ю стадию синтеза проводят при температуре 240оС, давлении 10 атм, в течение 6 ч, 2-ю стадию дегазации расплава проводят при температуре 250оС и атмосферном давлении в течение 12 ч. Затем полимер формуют в виде жилки через фильтр в ванну с водой, где жилка охлаждается. Затем жилку рубят на гранулы.

Свойства полученного полимера приведены в таблице.

П р и м е р 2. Аналогичен примеру 1, но загружают 57 кг капролактама, 36 кг соли АГ, 5 кг соли СГ и 2 кг модификатора. В качестве модификатора используют дибутилфталат следующей формулы

Свойства полученного сополиамида приведены в таблице.

П р и м е р 3. Аналогичен примеру 1, но загружают 44 кг, 10,8 кг соли АГ, 43,2 кг соли СГ, 2 кг модификатора. В качестве модификатора используют диоктилсебацинат формулы

CH3CH2CH2CH -O-

-O- (CH2)8-

(CH2)8- -O-CH

-O-CH CH2CH2CH3

CH2CH2CH3

Свойства полученного сополиамида приведены в таблице.

П р и м е р 4. Аналогичен примеру 1, но загружают 34,5 кг КЛ, 5 кг соли АГ, 60 кг соли СГ и 0,5 кг модификатора. В качестве модификатора используют дибутилсебацинат формулы

CH3CH2CH2CH2-O- (CH2)8-

(CH2)8- -O-CH2CH2CH2CH3

-O-CH2CH2CH2CH3

Свойства полученного сополиамида приведены в таблице.

П р и м е р 5. Аналогичен примеру 1, но загружают 20 кг КД, 5 кг соли АГ, 60 кг соли СГ и 15 кг модификатора диоктилсебацината. Свойства полученного сополиамида приведены в таблице.

П р и м е р 6. Аналогичен примеру 1, но загружают 57 кг КЛ, 36 кг соли АГ, 5 кг соли СГ, и 2 кг модификатора диоктиладипината формулы

CH3CH2CH2CH O

O -(CH2)

-(CH2) -OCH

-OCH CH2CH2CH3

CH2CH2CH3

Свойства полученного сополиамида приведены в таблице.

П р и м е р 7. Аналогичен примеру 1, но загружают 43 кг КЛ, 36 кг соли АГ, 18 кг соли СГ и 3 кг модификатора диоктилфталата. Свойства полученного сополиамида приведены в таблице.

П р и м е р 8. Аналогичен примеру 1, но загружают 45 кг КЛ, 13 кг соли АГ, 39 кг соли СГ и 3 кг модификатора диоктилфталата. Свойства полученного сополиамида приведены в таблице.

П р и м е р 9. Аналогичен примеру 1, но загружают 44 кг КЛ, 10,8 кг соли АГ, 43,2 кг соли СГ и 2 кг модификатора. В качестве модификатора используют полиэтиленгликоль следующей формулы

Н(СН2СН2О)4ОН ПЭГ-4 [7] с мол.м. 194. Свойства полученного сополиамида приведены в таблице.

П р и м е р 10. Аналогичен примеру 1, но загружают 57 кг КЛ, 36 кг соли АГ, 5 кг соли СГ и 2 кг модификатора. В качестве модификатора используют полиэтиленгликоль следующей формулы

Н(СН2СН2О)9ОН ПЭГ-9 с мол.м.414. Свойства полученного сополиамида приведены в таблице.

П р и м е р 11. Аналогичен примеру 1, но загружают 34,5 кг КЛ, 5 кг соли АГ, 60 кг соли СГ, 0,5 кг модификатора. В качестве модификатора используют полиэтиленгликоль следующей формулы

H(CH2CH2OH)115OH ПЭГ-115 [8] с мол.м. 5060. Свойства полученного сополиамида приведены в таблице.

П р и м е р 12. Аналогичен примеру 1, но загружают 20 кг КЛ, 5 кг соли АГ, 60 кг соли СГ, 15 кг модификатора. В качестве модификатора используют полиэтиленгликоль следующей формулы

H(CH2CH2O)35OH ПЭГ-35 [9] с мол.м. 1540. Свойства полученного сополиамида приведены в таблице.

П р и м е р 13. Аналогичен примеру 1, но загружают 43 кг КЛ, 36 кг соли АГ, 18 кг соли СГ, 3 кг модификатора. В качестве модификатора используют полиэтиленгликоль ПЭГ-4. Свойства полученного сополиамида приведены в таблице.

П р и м е р 14. Аналогичен примеру 1, но загружают 45 кг КЛ, 13 кг соли АГ, 40 кг соли СГ и 2 кг модификатора ПЭГ-4. Свойства полученного сополиамида приведены в таблице.

П р и м е р 15. Аналогичен примеру 1, но загружают 44 кг КЛ, 13 кг соли АГ, 40 кг соли СГ и 3 кг модификатора ПЭГ-4. Свойства полученного сополиамида приведены в таблице.

П р и м е р 16. Аналогичен примеру 1, но загружают 42 кг КЛ, 12 кг соли АГ, 36 кг соли СГ, 10 кг модификатора ПЭГ-4. Свойства полученного сополиамида приведены в таблице.

П р и м е р 17. Аналогичен примеру 1, но загружают 41,4 кг КЛ, 12,6 кг соли АГ, 36,0 кг соли СГ и 10 кг модификатора. В качестве модификатора используют новолачную фенолформальдегидную смолу (ФФС) [10] формулы c мол.м. 1000. Свойства полученного сополиамида приведены в таблице.

c мол.м. 1000. Свойства полученного сополиамида приведены в таблице.

П р и м е р 18. Аналогичен примеру 17, но загружают 41,4, кг КЛ, 12,6 кг соли АГ, 36 кг соли СГ и 10 кг модификатора. В качестве модификатора используют фенолформальдегидную смолу, имеющую мол.м. 800. Свойства полученного сополиамида приведены в таблице.

П р и м е р 19. Аналогичен примеру 17, но загружают 43,7 кг КЛ, 13,3 кг соли АГ, 38 кг соли СГ, 5 кг модификатора. В качестве модификатора используют фенолформальденгидную смолу, имеющую мол.м. 600. Свойства полученного сополиамида приведены в таблице.

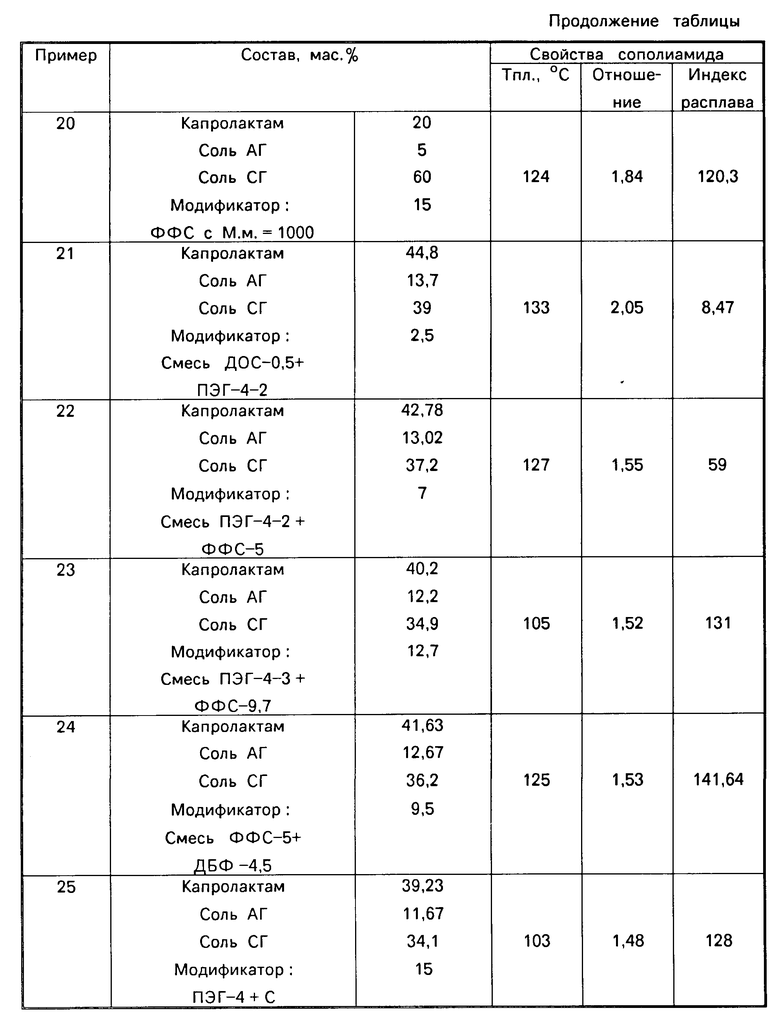

П р и м е р 20. Аналогичен примеру 1, но загружают 20 кг КЛ, 5 кг соли АГ, 60 кг соли СГ и 15 кг модификатора фенолформальдегидная смола с мол.м. 1000. Свойства получаемого сополиамида приведены в таблице.

П р и м е р 21. Аналогичен примеру 1, но загружают 44,8 кг КЛ, 13,7 кг соли АГ, 39 кг соли СГ и 2,5 кг модификатора. В качестве модификатора используют смесь модификатора: ДОС 0,5 кг и ПЭГ 4-2 кг. Свойства полученного сополиамида приведены в таблице.

П р и м е р 22. Аналогичен примеру 1, но загружают 42,78 кг КЛ, 13,02 кг соли АГ, 37,2 кг соли СГ и 7 кг модификатора. В качестве модификатора используют смесь модификатора: ПЭГ 4-2 кг и новолачную фенолформальдегидную смолу с мол.м. 600 5 кг. Свойства полученного сополиамида приведены в таблице.

П р и м е р 23. Аналогичен примеру 1, но загружают 40,2 кг КЛ, 12,2 кг соли АГ, 34,9 соли СГ и 12,7 кг (3%) модификатора. В качестве модификатора используют смесь: ПЭГ 4-3 кг и фенолформальдегидную смолу с мол.м. 800 9,7 кг. Свойства полученного сополиамида приведены в таблице.

П р и м е р 24. Аналогичен примеру 1, но загружают 41,63кг КЛ, 12,67 кг соли АГ, 36,2 кг соли СГ и 9,5 кг модификатора. В качестве модификатора используют смесь: новолачная фенолформальдегидная смола 5 кг с мол.м. 800 и ДБФ 4,5 кг. Свойства полученного сополиамида приведены в таблице.

П р и м е р 25. Аналогичен примеру 1, но загружают 39,23 кг КЛ, 11,67 кг соли АГ, 34,1 кг соли СГ и 15,0 кг модификатора. В качестве модификатора используют смесь: ПЭГ-4 5,5 кг и новолачную фенолформальдегидную смолу 9,5 кг с мол.м. 1000. Свойства полученного сополиамида приведены в таблице.

П р и м е р 26. Аналогичен примеру 1, но загружают 42,78 кг КЛ, 13,02 кг соли АГ, 37,2 кг соли СГ и 7 кг модификатора. В качестве модификатора используют ПЭГ-4 3 кг, ФФС (мол.м. 1000) 2 кг и дибутилфталат 2 кг. Свойства полученного сополиамида приведены в таблице.

П р и м е р 27. Аналогичен примеру 1, но загружают 40,48 кг КЛ, 12,32 кг соли АГ, 35,2 кг соли СГ и 12 кг модификатора. В качестве модификатора используют смесь: новолачная фенолформальдегидная смола 5 кг с мол.м. 800 ПЭГ-4 3 кг и ДБФ 4 кг. Свойства полученного сополиамида приведены приведены в таблице.

П р и м е р 28 (прототип). Аналогичен примеру 1, но загружают 44 кг КЛ, 37 кг соли АГ, 19 кг соли СГ. Свойства полученного сополиамида в таблице.

Изобретение позволяет увеличить индекс расплава в ≈1,3-60 раз и снизить температуру плавления на ≈20-54оС. Снижение температуры плавления сополиамида позволяет расширить область применения клеев-расплавов в текстильной, легкой и обувной промышленности, расширить ассортимент обрабатываемых тканей (шелковые, тонкие шерстяные, смесовые), применять клеи в голенищах сапог. Кроме того, позволяет интенсифицировать производство за счет сокращения трудоемких операций, которые раньше выполняли вручную.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1999 |

|

RU2189994C2 |

| ЗУБНАЯ НИТЬ | 1991 |

|

RU2020896C1 |

| ШЛИХТА ДЛЯ ХИМИЧЕСКИХ НИТЕЙ | 1993 |

|

RU2063491C1 |

| СОСТАВ СОПОЛИАМИДА ДЛЯ ТЕРМОКЛЕЯ | 2004 |

|

RU2270225C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2072369C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА ДЛЯ ТЕРМОКЛЕЯ | 2002 |

|

RU2229483C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 2020 |

|

RU2767395C1 |

| КОМПОЗИЦИЯ ДЛЯ ВРЕМЕННОГО ПОКРЫТИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛА | 1993 |

|

RU2082736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДУБЛИРОВАННОГО РУЛОННОГО ПЕРЕПЛЕТНОГО МАТЕРИАЛА НА БУМАЖНОЙ ОСНОВЕ С ПОЛИАМИДНЫМ ПОКРЫТИЕМ | 1996 |

|

RU2119988C1 |

| Прозрачный сополиамид,содержащий звенья 3-третбутиладипиновой кислоты,для конструкционных и электроизоляционных материалов и способ его получения | 1979 |

|

SU857161A1 |

Использование: производство синтетических сополимеров, в частности низкоплавких сополиамидов на основе капролактама, соли адипиновой или себациновой кислоты и гексаметилендиамина, которые используются для получения нетканых материалов, термоплавких порошков, клеев-расплавов, разделительной нити. Сущность изобретения: реакционная смесь для получения сополиамидов содержит капролактам, соль адипиновой кислоты и гексаметиленадипамида (соль АГ), соль себациновой кислоты и гексаметилендиамина (соль СГ) и модификатор, в качестве которого используют соединения, выбранные из группы, включающей гликоли формулы H(CH2CH2O)nOH где n 4 115, с мол.м. 194 5060, сложные эфиры спиртов и дикарбоновых кислот формулы  где R1 радикал алифатической или ароматической дикарбоновой кислоты с числом атомов С 4 8; R2 - радикал спирта с числом атомов углерода С 4 8, новолачные фенолформальдегидные смолы с мол.м. 600 1000 или их смеси. 1 табл.

где R1 радикал алифатической или ароматической дикарбоновой кислоты с числом атомов С 4 8; R2 - радикал спирта с числом атомов углерода С 4 8, новолачные фенолформальдегидные смолы с мол.м. 600 1000 или их смеси. 1 табл.

РЕАКЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ, включающая капролактам, соль гексаметилендиамина и адипиновой кислоты и соль гексаметилендиамина и себациновой кислоты, отличающаяся тем, что она дополнительно содержит модификатор соединение выбранное из группы, включающей гликоли формулы

Н(СН2 СН2О)n ОН,

где n 4 115,

с мол.м. 194-5060, сложные эфиры спиртов и дикарбоновых кислот общей формулы

где R1 радикал алифатической или ароматической дикарбоновой кислоты с 4 8 атомами углерода;

R2 радикал спирта с 4 8 атомами углерода,

новолачные фенолформальдегидные смолы формулы

с мол.м. 600 1000 или их смеси.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Вращающийся запарник для винокуренного производства | 1928 |

|

SU18694A1 |

Авторы

Даты

1995-12-20—Публикация

1992-07-01—Подача