Изобретение относится к области нефтепереработки, нефтехимии, конкретно к способам переработки углеводородного сырья и устройствам для их осуществления.

Известен способ получения высокооктановых бензинов каталитическим риформингом путем пропускания смеси водорода и углеводородного сырья через алюмоплатиновый катализатор [1] при 450-500оС. Исходную смесь пропускают через слой катализатора параллельно вертикальной оси аппарата, представляющего собой цилиндрический сосуд с осевой цельнометаллической трубой для вывода газопродуктовой смеси и помещенным в него сквозным цельнометаллическим стаканом, между стенками которого и центральной трубой расположен катализатор. Способ осуществляют под давлением до 3,5 МПа при кратности циркуляции смеси ≈1500 нм3/нм3 сырья. Исходную и парогазовую смесь пропускают через слой катализатора параллельно вертикальной оси (аксиально) аппарата, представляющего собой вертикальный цилиндрический сосуд с осевой цельнометаллической трубой для вывода газопродуктовой смеси и с помещенным в него сквозным перфорированным цельнометаллическим стаканом, между стенками которого и центральной трубой насыпан катализатор.

Однако такой способ получения высокооктанового бензина имеет следующие недостатки:

наличие катализаторной пыли, скапливающейся в условиях процесса в месте вывода газопродуктовой смеси из слоя катализатора и снижающей эффективное сечение;

наличие повышенного давления в системе приводит к смещению химических превращений углеводородов сырья в сторону образования менее ценных (побочных) продуктов каталитического риформинга (возрастает для реакций гидрокрекинга).

Наиболее близким к предложенному по технической сущности является способ получения высокооктановых бензинов каталитическим риформингом путем пропускания смеси водорода и углеводородного сырья через расположенный в форме тела вращения с цилиндрической внешней поверхностью и внутренней осевой полостью платиново-рениевый катализатор при 450-500оС, давлении 1,5-3,0 МПа в направлении, перпендикулярном оси цилиндра [2]

Получение высокооктанового бензина осуществляют в условиях разбавления сырья циркулирующим водородсодержащим газом при кратности циркуляции смеси 1500 нм3/нм3 сырья с молярной концентрацией водорода в циркулирующем водородсодержащем газе не менее 85% (молярное соотношение количеств водорода и сырья, как правило, равно 8:1) при объемной скорости подачи сырья, равной 1,5-1,8 м3/ч на 1 м3 катализатора.

Недостатками этого способа являются:

недостаточно высокий выход целевого продукта до 93,86%

низкое октановое число целевого продукта 77,2 пункта по моторному методу.

Цель изобретения создать способ и устройство для его осуществления, позволяющие увеличить выход высокооктанового бензина и улучшить его качество.

Это достигается тем, что в способе получения высокооктановых бензинов каталитическим риформингом путем пропускания смеси водорода и углеводородного сырья через расположенный в форме тела вращения с цилиндрической внешней поверхностью и внутренней осевой полостью платино-рениевый катализатор при 450-500оС, давлении 1,5-3,0 МПа в направлении, перпендикулярном оси цилиндра, согласно изобретению, пропускание смеси осуществляют в направлении от оси цилиндра к его периферии.

Пропускание смеси предпочтительно производят с объемной скоростью 1,5-1,8 ч-1 и кратности циркуляции смеси 1200-1800 нм3/нм3 сырья.

Из совокупности всех возможных на катализаторе химических реакций в предложенном способе равновесие смещается в сторону увеличения выхода (в процентном отношении) циклопентановых и изопарафиновых углеводородов с одновременным незначительным снижением количества ароматических углеводородов и снижением выхода газообразных веществ (что приводит к увеличению выхода стабильного катализатора). Это связано с тем, что в данном способе (в отличие от [2]) сырье первоначально контактирует с относительно небольшим количеством катализатора, которое увеличивается при дальнейшем прохождении смеси через слой катализатора с одновременным изменением состава смеси.

Данный способ может быть реализован с помощью предлагаемого реактора каталитического риформинга.

Известен реактор для получения высокооктановых бензинов, содержащий корпус с отверстиями для входа сырья и выхода катализатора, коаксиально установленный в корпусе с зазором между его внешней стенкой и внутренней поверхностью корпуса полый стакан с перфорированными внутренней и внешней стенками, причем с обоих торцов стакана установлены заглушки, одна из которых имеет форму кольца и установлена между внутренней поверхностью корпуса и внутренней стенкой стакана, а другая имеет форму круга и установлена с возможностью полного перекрывания торца стакана [2] В этом реакторе заглушка в форме кольца установлена со стороны отверстия для выхода катализата, а заглушка в форме круга со стороны отверстия для входа сырья.

Этот реактор не позволяет осуществить предложенный способ, так как в нем движение потока газа осуществляется от периферии реактора к центру.

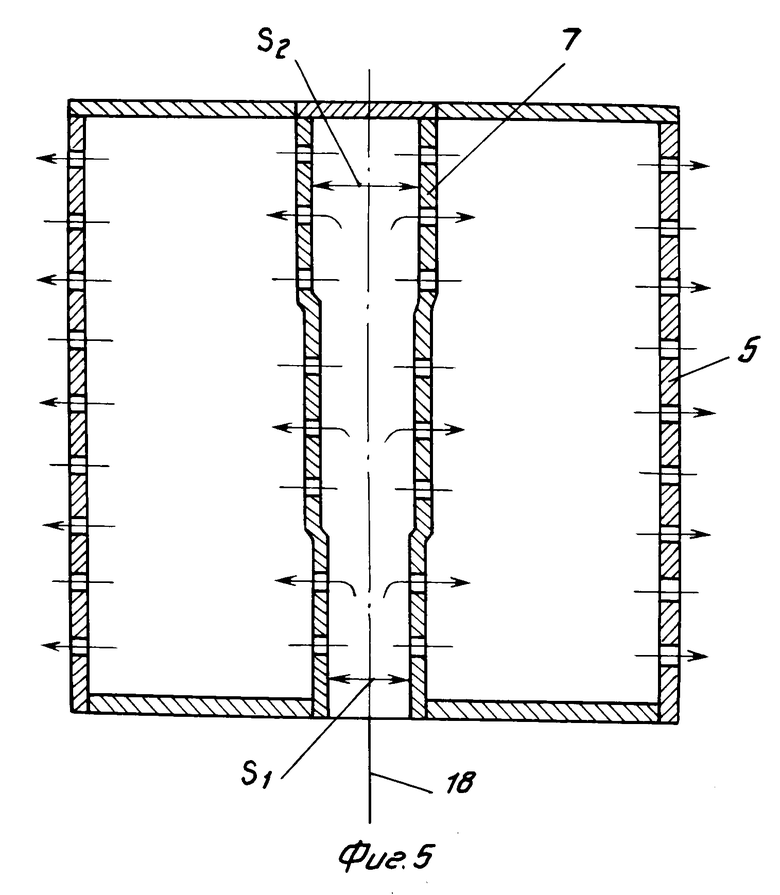

В реакторе каталитического риформинга для получения высокооктановых бензинов, содержащем корпус с отверстиями для входа сырья и выхода катализата, коаксиально установленный в корпусе с зазором между его внешней стенкой и внутренней поверхностью корпуса полый стакан с перфорированными внутренней и внешней стенками, причем с обоих торцов стакана установлены заглушки, одна из которых имеет форму кольца и установлена между внутренней поверхностью корпуса и внутренней стенкой стакана, а другая имеет форму круга и установлена с возможностью полного перекрывания торца стакана, согласно изобретению, заглушка в форме кольца установлена со стороны отверстия для входа сырья, а заглушка в форме круга со стороны отверстия для выхода катализата. Внутренняя стенка стакана может быть выполнена цилиндрической, а перфорационные отверстия ее расположены таким образом, что расстояние между ними уменьшается по направлению оси стакана от его торца, расположенного у отверстия для входа сырья от другого торца. Расстояние между перфорационными отверстиями может уменьшаться в 1,2-2,5 раза. Внутренняя стенка стакана может быть выполнена с диаметром, увеличивающимся по направлению оси стакана от его торца, расположенного у отверстия для входа сырья, до другого торца. В частности, внутренняя стенка стакана может иметь коническую или ступенчатую в осевом сечении форму.

В предпочтительном варианте выполнения внутренняя стенка реактора может иметь такую ступенчатую в осевом сечении форму, что площади осевого сечения ступеней увеличиваются по направлению оси стакана от его торца, расположенного у отверстия для входа сырья, до другого торца, в частности, площади осевого сечения ступеней могут увеличиваться в 1,2-2,5 раза. Упомянутые заглушки могут быть выполнены составными или сегментальными. Отмеченное выше расположение заглушки позволяет осуществить движение потока газа от периферии реактора к центру. Выполнение внутренней стенки стакана с диаметром, увеличивающимся по направлению оси стакана, позволяет сохранить постоянные гидродинамические условия поступления газа в реактор по всей длине стакана. Выполнение заглушек составными существенно облегчает обслуживание реактора.

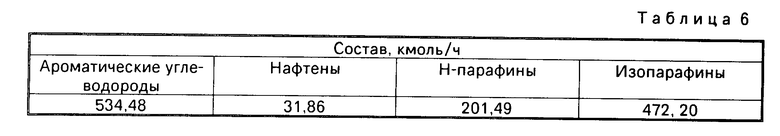

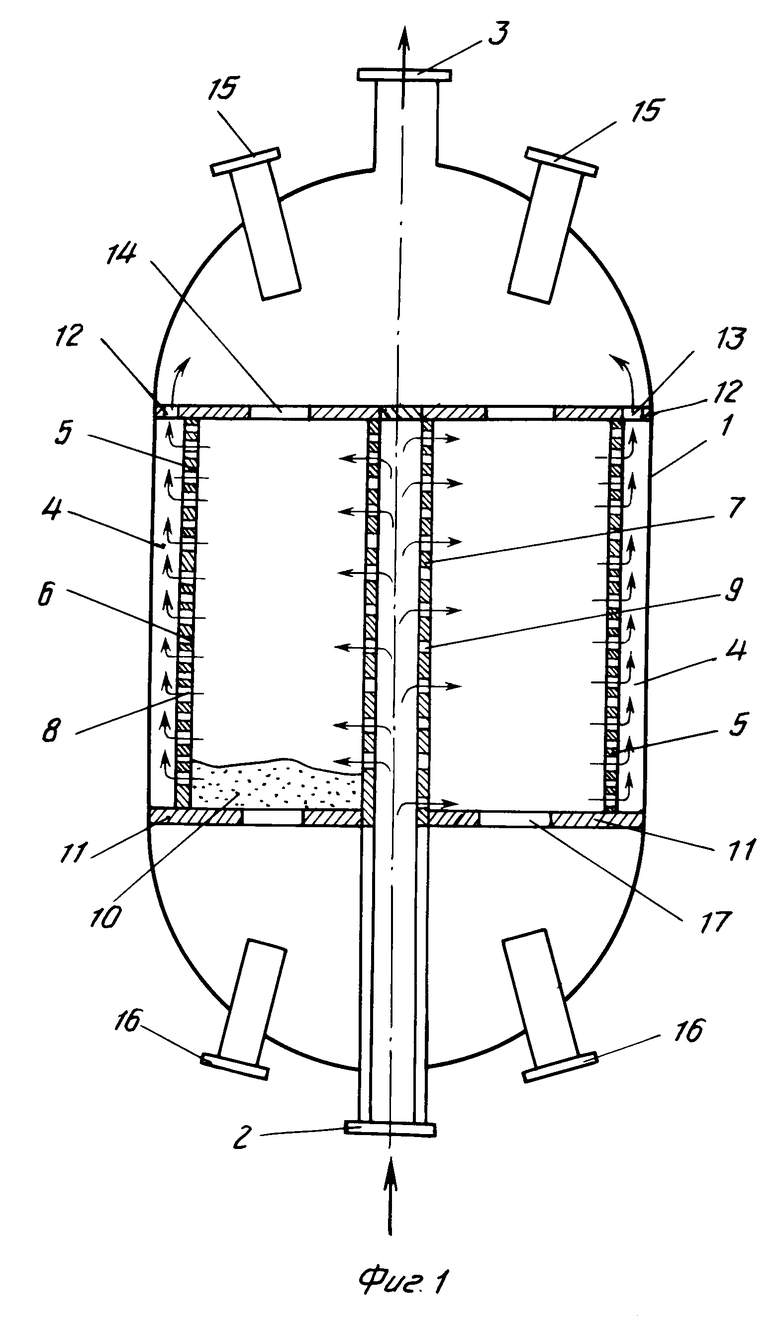

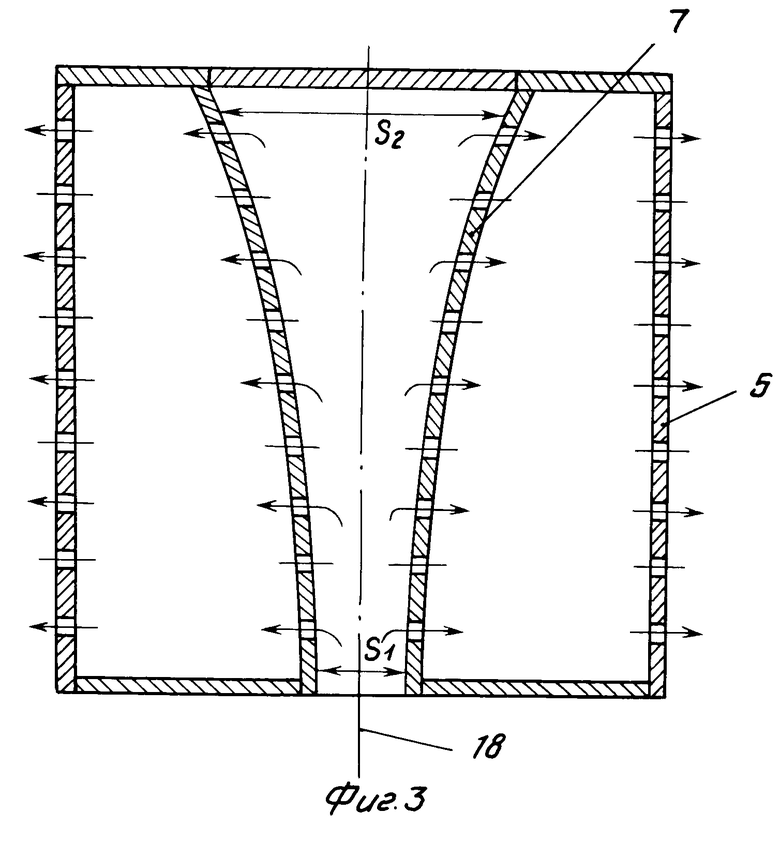

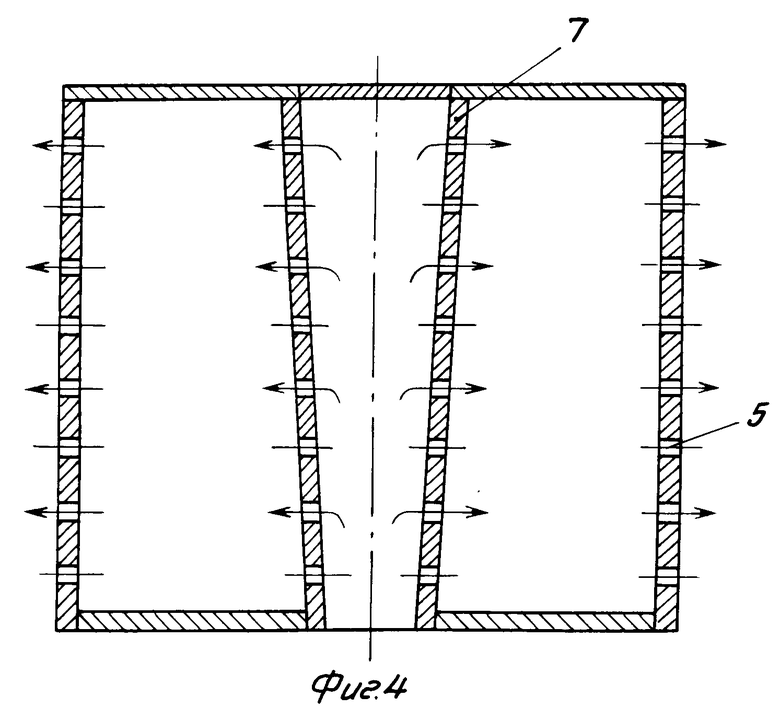

Конкретный пример выполнения изобретения показан на фиг.1-5.

На фиг. 1 изображен реактор, общий вид; на фиг.2 развертка внутренней стенки стакана реактора с перфорационным отверстием; на фиг.3 вариант выполнения стакана реактора, когда внутренняя стенка его выполнена с диаметром, увеличивающимся по направлению к оси стакана от его торца, расположенного у отверстия для входа сырья, до другого торца; на фиг.4 вариант выполнения стакана с внутренней стенкой, имеющей коническую форму; на фиг.5 вариант выполнения стакана реактора с внутренней стенкой, имеющей ступенчатую в осевом сечении форму.

Реактор содержит корпус 1 с фланцами 2 и 3, содержащими отверстия соответственно для входа сырья и выхода продукта (катализата). В корпусе 1 с зазором 4 установлен полый стакан 5, имеющий внешнюю 6 и внутреннюю 7 стенки, содержащие перфорационные отверстия 8 и 9 соответственно. Внешняя стенка 6 имеет цилиндрическую форму. На фиг.1 внутренняя стенка 7 также имеет цилиндрическую форму. Между стенками 6 и 7 расположен катализатор 10. С обоих торцов стакана установлены заглушки. Одна из них 11 имеет форму кольца и установлена между внутренней поверхностью корпуса 1 и внутренней стенкой 7 стакана 5. Она установлена со стороны отверстия для входа сырья (парогазовой смеси). Другая заглушка 12 имеет форму круга и установлена с возможностью полного перекрывания торца стакана 5 и перекрывания зазора 4 (в части заглушки 12, перекрывающей зазор 4, имеются перфорационные отверстия 13 для выхода парогазовой смеси катализата). Эта заглушка установлена со стороны отверстия для выхода парогазовой смеси (катализата). Заглушка 12 имеет отверстия 14 для загрузки катализатора. Реактор также имеет фланцы 15 и 16 соответственно для загрузки и выгрузки катализатора. Позицией 17 обозначено отверстие в заглушке (люк) для выгрузки катализатора, 18 ось стакана. Расстояние l между перфорационными отверстиями 9 (на фиг.2) изменяется от l1 до l2, причем l1/l2 1,2-2,5 (например, от 75 до 40 мм при диаметре каждого отверстия 15 мм).

Площади S осевого сечения ступеней стакана 5, изображенного на фиг.5, увеличиваются по направлению оси стакана от его торца, расположенного у отверстия 2 для входа сырья, до другого торца. При этом S2/S1 1,2-2,5.

Реактор работает следующим образом.

Открывают люки с фланцами 15 и в пространство между стенками 6 и 7 стакана 5 засыпают требуемое количество катализатора. После этого люки с фланцами 15 закрывают. Катализатор сушат в токе инертного газа с температурой до 250оС (прогревается в течение 8 ч) в течение нескольких часов. Инертный газ постепенно заменяют водородсодержащим газом, пропуская его при этой же температуре 250-300оС. Катализатор восстанавливается. Затем для активации катализатора его оксихлорируют. Катализатор готов к работе. При 250оС в циркулирующий газ начинают добавлять углеводородное сырье с одновременным повышением температуры на входе до рабочей. Парогазовая смесь проходит через входное отверстие 2, поступает внутрь стакана, проходит через перфорационные отверстия 9 внутренней стенки 7, а затем через катализатор 10, где подвергается комплексу химических реакций.

Затем газовая смесь выходит через перфорационные отверстия 8 стенки 6 в зазор 4 и далее через перфорационные отверстия 13 заглушки 12 покидает реактор через выходное отверстие 3. Заглушки 11 и 12 обеспечивают именно такое направление прохождения парогазовой смеси.

Способ иллюстрируется следующими примерами.

П р и м е р 1 (сопоставительный). Процесс проводят в реакторе 1 при следующих условиях: температура входа смеси водорода с сырьем 494оС, температура выхода смеси 450оС, давление в реакторе 3 МПа, кратность циркуляции водородсодержащего газа 1475,5 нм3/нм3, молярное соотношение количества водорода и количества углеводородсодержащего сырья 8:1, объемная скорость 1,524 ч-1.

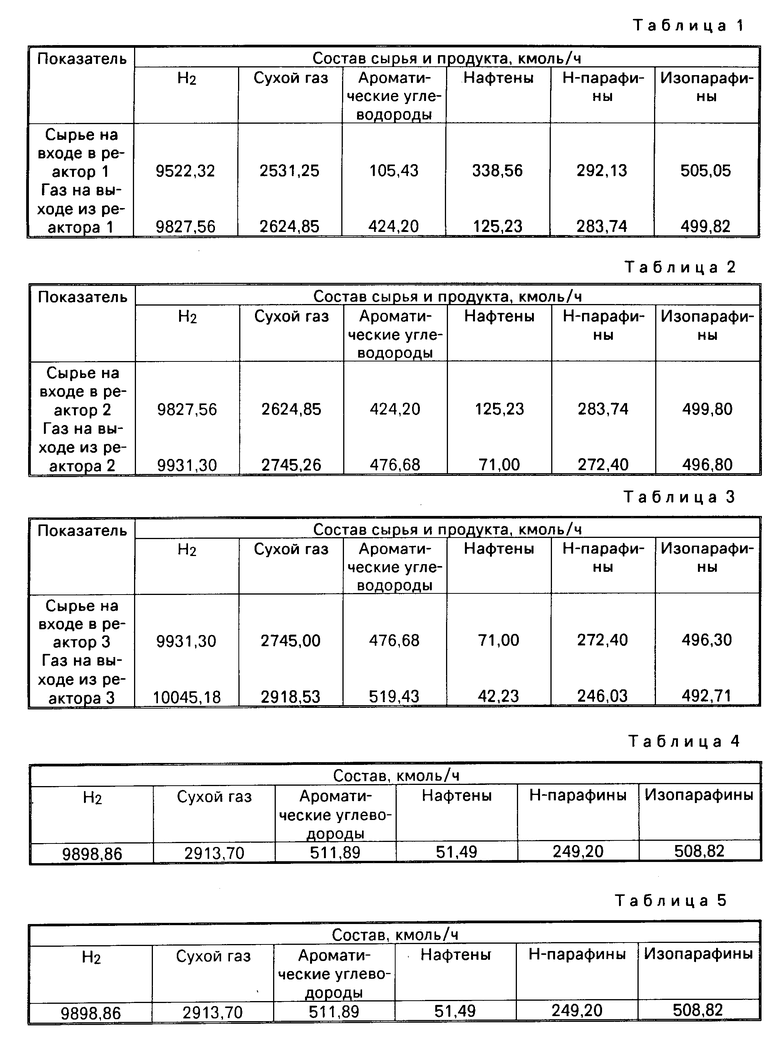

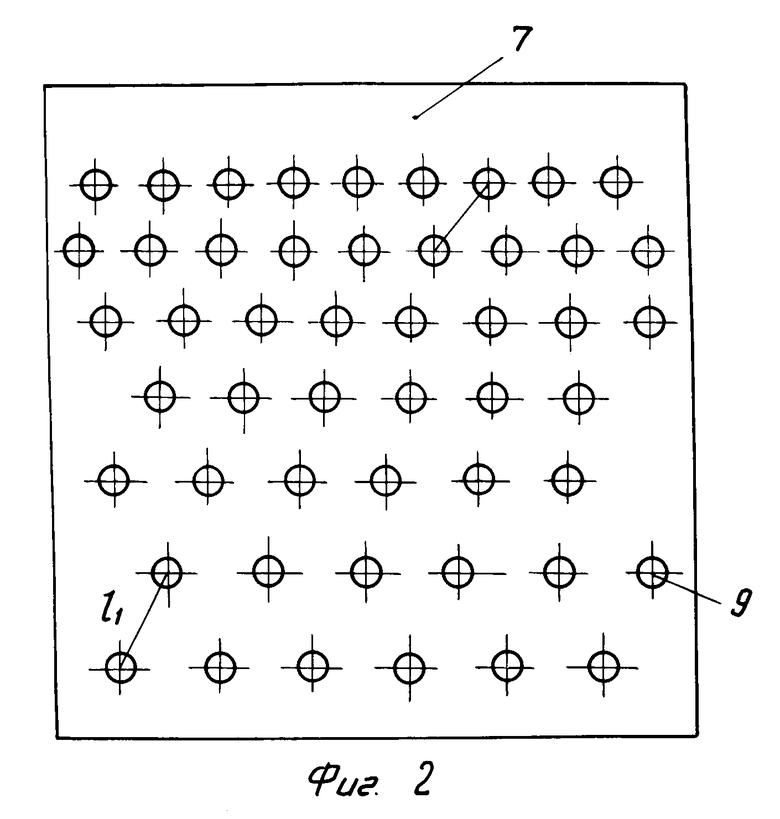

Групповой состав сырья и продукта на выходе из реактора 1 приведен в табл.1.

Продукт из реактора 1 направляют в реактор 2, работающий при следующих условиях: температура на входе 496оС, температура на выходе 473оС. Остальные условия аналогичны приведенным для реактора 1.

Групповой состав сырья и продукта на выходе из реактора 2 приведен в табл.2.

Продукт из реактора 2 направляется в реактор 3. Температура на входе 490оС, температура на выходе 484,2оС.

Остальные параметры ведения процесса аналогичны параметрам в реакторе 2.

Групповой состав сырья и продукта на выходе из реактора 3 приведен в табл.3.

При проведении процесса по данному примеру (движение парогазовой смеси в направлении от периферии к центру реактора) выход целевого продукта составляет 93,86% при октановом числе 77,2 пункта, измеренном по моторному методу.

П р и м е р 2. Процесс осуществляют аналогично примеру 1, однако во втором реакторе движение парогазовой смеси осуществляют по направлению от центра к периферии. Состав сырья на входе в реактор 2 аналогичен приведенному в примере 1. Состав продукта на выходе из реактора 2 приведен в табл.4. Полученный после прохождения второго реактора продукт подают в реактор 3, работающий, как и реактор 3 в примере 1. После проведения процесса в реакторе 3 получают продукт, групповой состав которого приведен в табл.5. При проведении процесса по данному примеру (движение парогазовой смеси в реакторе 3 от периферии к центру реактора и в реакторе 2 от центра реактора к его периферии) выход целевого продукта составляет 99,74 мас. при октановом числе 78 пунктов, измеренном по моторному методу.

П р и м е р 3. Процесс осуществляют, как в примере 2, однако температура на входе в реактор 3 равна 496оС. После прохождения реактора 3 получают продукт, групповой состав которого приведен в табл.6. Октановое число продукта, определенное по моторному методу, составляет 85 пунктов.

Осуществление предлагаемого способа позволяет увеличить выход высокооктанового бензина и улучшить его качество за счет повышения октанового числа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КУЗОВА АВТОМОБИЛЯ | 1992 |

|

RU2092361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2044760C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| Способ управления процессом каталитического риформинга | 1989 |

|

SU1693025A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2213765C1 |

| Способ переработки гидроочищенных бензинов угольного происхождения | 1990 |

|

SU1798362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА НА ЦЕОЛИТСОДЕРЖАЩЕМ КАТАЛИЗАТОРЕ | 2002 |

|

RU2221004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (ЭКОФОРМИНГ) | 2006 |

|

RU2417251C2 |

Использование: нефтехимия. Сущность изобретения: смесь водорода и углеводородного сырья пропускают при 450 500°С, давлении 1,5 3,0 МПа слой платино-рениевого катализатора. Последний расположен в форме тела вращения с цилиндрической внешней поверхностью. Пропускание проводят в направлении от оси цилиндра к его переферии. Процесс проводят в реакторе, содержащем корпус с отверстиями для входа сырья и выхода катализатора, коаксиально установленный в корпусе с зазором между его внешней стенкой и внутренней поверхностью корпуса полый стакан с перфорированными внутренней и внешней стенками. С обоих торцов стакана установлены заглушки, одна из которых имеет форму кольца и установлена между внутренней поверхностью корпуса и внутренней стенкой стакана, а другая имеет форму круга и установлена с возможностью полного перекрывания торца стакана. Заглушка в форме кольца установлена со стороны отверстия для входа сырья, заглушка в форме круга установлена со стороны отверстия для выхода катализатора. 2 с. и 9 з. п. ф-лы, 5 ил. 6 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Химия и технология топлив и масел | |||

| М.: Химия, 1966, N 3, с.14. | |||

Авторы

Даты

1995-12-20—Публикация

1991-09-13—Подача