Изобретение относится к области нанесения износостойких покрытий в вакууме на режущий инструмент, декоративных покрытий на изделие произвольной формы, в частности на товары народного потребления, и коррозионно-стойких покрытий на крупногабаритные изделия для авиационной и химической отраслей промышленности.

Известно устройство для получения тонкой пленки ионным осаждением, содержащее источник ионов и источник испаряемого материала. Испарение осаждаемого материала осуществляют с помощью дугового разряда. При этом источник ионов и дуговой источник располагают над подложкой, что обеспечивает защиту источника ионов от загрязнений примесями [1]

Недостатком данного устройства является низкая производительность и его сложность из-за введения дополнительных источников ионов для осуществления предварительной обработки.

Наиболее близким техническим решением к изобретению является устройство для нанесения покрытий, содержащее цилиндрическую вакуумную камеру, источник высокочастотного разряда, с помощью которого осуществляется очистка поверхности и активация, магнетронный источник нанесения покрытия, выполненный с возможностью поворота, в зависимости от режима обработки изделия [2]

В данном устройстве процесс очистки и активации поверхности и нанесения покрытия осуществляют в одной камере. Однако недостатком его является сложность конструкции из-за использования поворотного устройства, ненадежность в работе и невозможность совмещения операций очистки изделия по объему и нанесения покрытия.

Задачей изобретения является упрощение конструкции при сохранении качества покрытий на изделиях.

Данная задача решена в устройстве для нанесения покрытий, содержащем цилиндрическую вакуумную камеру, источник активации поверхности обрабатываемого материала и источник нанесения покрытия с соответствующими источниками питания. Согласно изобретению камера содержит электроды высоковольтного разряда, которые установлены на внутренних поверхностях торцевых крышек вакуумной камеры, электроизолированы от них и выполнены в виде полос, равномерно отстоящих одна от другой, причем суммарная площадь полос составляет не менее 10% от площади торцевых крышек.

Размещение электродов высоковольтного разряда обеспечивает упрощение конструкции при сохранении качества покрытия, а выбор конкретной формы и площади электродов и расстояния между ними способствует более эффективной активации изделий, что позволяет улучшить адгезионные свойства напыляемых покрытий.

При выполнении полос площадью, составляющей менее чем 10% от площади торцевой крышки, наблюдается снижение адгезионных свойств покрытия в результате неравномерности травления поверхности в процессе предварительной очистки изделия.

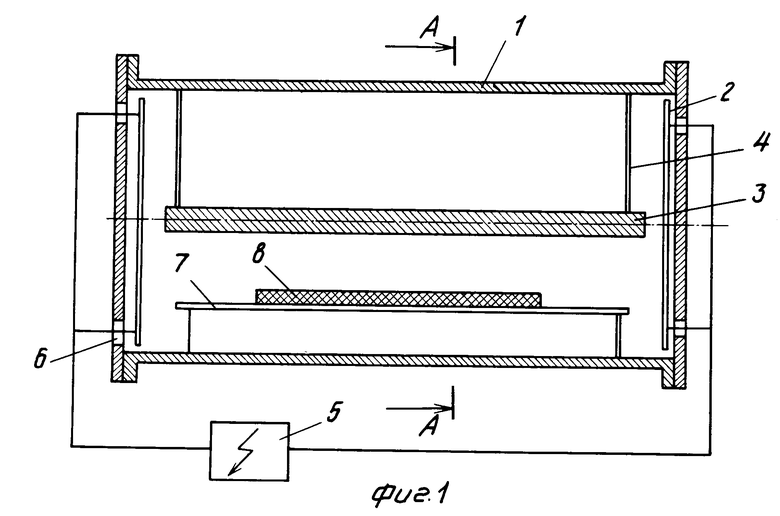

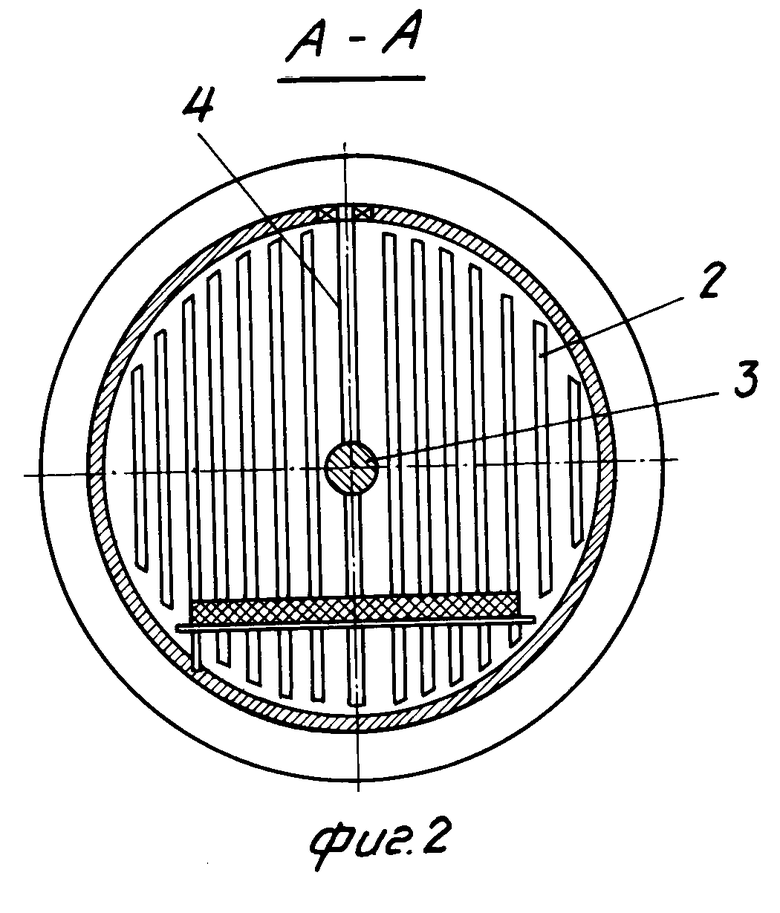

На фиг. 1 изображено устройство, содержащее корпус 1 вакуумной камеры, электроды 2 высоковольтного разряда, линейный дуговой испаритель 3, являющийся источником нанесения покрытия, средство 4 крепления дугового испарителя, источник 5 питания высоковольтного разряда, изоляторы 6, подложкодержатель 7, напыляемое изделие 8.

На фиг.2 показан разрез устройства по А-А на фиг.1.

Устройство работает следующим образом. Подготовленные 8 к напылению изделия загружают в корпус 1 вакуумной камеры, объем которой откачивают до давления Р ≈ 10-3.5 ˙10-3 мм рт.ст. после чего включают источник 5 питания высоковольтного разряда и осуществляют активацию изделий 8 путем травления их поверхности.

После очистки проводят напыление покрытия при давлении Р ≈ 5˙ 10-3 мм рт. ст. с помощью линейного дугового испарителя 3. По достижении конкретной толщины покрытия и качества процесс прекращают.

Данное устройство просто в эксплуатации, не требует больших энергозатрат, эффективно в работе, позволяет наносить покрытия высокого качества как из чистых металлов, так и их сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ЭЛЕКТРОТЕРМИЧЕСКАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2061093C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИОННО-ПЛАЗМЕННЫМ МЕТОДОМ | 1992 |

|

RU2022057C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ НЕЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ В СРЕДЕ РАБОЧЕГО ГАЗА | 1992 |

|

RU2026417C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ЗУБНЫЕ ПРОТЕЗЫ | 2001 |

|

RU2204961C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СИСТЕМЫ ВАКУУМНОГО ЛЮМИНЕСЦЕНТНОГО ИНДИКАТОРА | 1990 |

|

SU1780455A1 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2039843C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113538C1 |

| Способ обработки изделий в установках вакуумно-плазменного нанесения покрытий | 1991 |

|

SU1834911A3 |

Использование: в области нанесения износостойких, коррозийно-стойких и декоративных покрытий на изделия. Сущность изобретения: с целью упрощения конструкции при сохранении качества покрытия в устройстве на торцевых стенках вакуумной камеры с внутренней стороны размещены электроды высоковольтного разряда, выполненные в виде полос, равномерно отстоящих одна от другой, с суммарной площадью поверхности полос, составляющей не менее 10% от площади поверхности торцевых крышек. 1 з. п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-12-20—Публикация

1993-05-12—Подача