Изобретение относится к медицине, а именно к стоматологии для нанесения защитно-декоративных покрытий на металлические зубные протезы, и может быть использовано для нанесения покрытий на малогабаритные изделия из металлов и диэлектриков.

Известна установка для нанесения вакуумных ионно-плазменных покрытий на металлические изделия [JP, 63-255369 А, 1988], в которой для нагрева изделий во время нанесения покрытия используют специальный нагреватель, расположенный в вакуумной камере. Нагрев изделий во время нанесения покрытия необходим для улучшения качества покрытия: увеличения адгезии, снижения внутренних напряжений в покрытии.

Недостатками этой установки являются: усложнение конструкции, необходимость в дополнительном источнике питания и вакуумированном узле ввода вращения в вакуумную камеру с электрическими контактами, уменьшение полезного объема вакуумной камеры и соответственно производительности установки.

Наиболее близким по технической сущности, принятым за прототип, является вакуумная установка ионно-плазменного напыления HHB-6.6-И1 [Установка ННВ-6.6-И1. Эксплуатационная документация ИЕВГ.681311.001], содержащая вакуумную камеру, поворотное приспособление для размещения изделий, электродуговые испарители, систему подачи газов, откачную систему, источники питания и блок управления. Вакуумная камера имеет форму куба с размерами 600•600•600 мм. Три электродуговых испарителя расположены на верхней и двух боковых стенках вакуумной камеры. Нагрев протезов до температуры 500-550oС (до начала свечения протезов) производится перед нанесением нитрид-титанового покрытия путем бомбардировки протезов ионами титана при одновременной работе двух или трех испарителей.

К недостаткам прототипа можно отнести расположение испарителей по отношению к обрабатываемым изделиям, требующее для получения качественных покрытий одновременной работы, как минимум, двух испарителей, что приводит к усложнению конструкции установки, увеличению энергопотребления и водопотребления. Тем не менее, одновременная работа двух или трех испарителей в установке ННВ-6.6-И1 не может предотвратить остывание протезов во время нанесения покрытия. По примерным оценкам температура протезов во время нанесения покрытия снижается до 200-300oС.

В настоящем изобретении ставилась задача: создание установки для нанесения качественных ионно-плазменных покрытий (с высокой адгезией) на металлические зубные протезы, имеющей небольшие габариты и малое энерго- и водопотребление.

Поставленная задача решается тем, что как и в известном устройстве нанесения защитно-декоративных ионно-плазменных покрытий, заявляемая установка содержит вакуумную камеру, поворотное приспособление для размещения изделий, по крайней мере, один электродуговой испаритель, систему подачи газов, откачную систему, источники питания и блок управления.

В отличие от известной установки в заявляемой вакуумная камера выполнена в форме цилиндра, усеченного горизонтальной плоскостью, параллельной оси цилиндра и проходящей ниже ее и образующей дно камеры, при этом испаритель расположен на цилиндрической поверхности вакуумной камеры под углом к дну камеры.

Кроме того, ось испарителя расположена под углом 35-55o, предпочтительно примерно 45o, по отношению к дну камеры.

Кроме того, внутренний диаметр вакуумной камеры (D) равен 250-350 мм, предпочтительно 290-310 мм.

Кроме того, соотношение ширины (d) дна камеры к ее внутреннему диаметру (D) составляет ≈0,9-0,97, предпочтительно 0,94.

Кроме того, установка дополнительно снабжена источником низкотемпературной газовой плазмы с накаленным катодом, расположенным на цилиндрической части вакуумной камеры.

Кроме того, установка может быть дополнительно снабжена вторым испарителем, расположенным на цилиндрической части вакуумной камеры симметрично первому.

Предлагаемая установка позволяет наносить качественные, равномерные по толщине, с высокой адгезией нитрид-титановые покрытия на металлические зубные протезы. Высокая адгезия покрытия достигается за счет оптимизации формы вакуумной камеры, позволяющей уменьшить расстояние между катодом испарителя и протезами, расположенными на поворотном приспособлении (см. чертеж). Уменьшение расстояния между катодом испарителя и протезами до 200-260 мм позволяет поддерживать более высокую температуру в сравнении с прототипом (400-500oС в зависимости от тока испарителя) протезов в процессе нанесения нитрид-титанового покрытия. Это обусловлено, во-первых, тем, что плотность плазменного потока генерируемого распыляемым катодом максимальна вблизи катода и быстро падает с увеличением расстояния. Во-вторых, поддержание температуры напыляемых протезов связано с тепловым излучением катодных пятен на поверхности распыляемого катода. Известно, что при вакуумном ионно-плазменном нанесении покрытий на поверхности катода образуются катодные пятна с очень высокой энергией, температурой, достигающей нескольких тысяч градусов, плотностью тока до 108 А/см2, тепловым излучением, достигающим десятков тысяч кВт/см2. Таким образом, тепловое излучение катодных пятен дает свой вклад в нагрев протезов. Интенсивность этого процесса также будет максимальна вблизи катода.

Расположение катодного узла под углом примерно 45o, во-первых, обеспечивает равномерное по толщине покрытие на верхней и боковых поверхностях зубных протезов, во-вторых, позволяет отказаться от использования второго испарителя (верхнего или бокового).

Геометрические размеры и форма камеры подобраны экспериментально и позволяют поддерживать оптимальную температуру протезов во время нанесения покрытия.

Дополнительный технический результат достигается за счет использования источника низкотемпературной газовой плазмы с накаленным катодом, распложенного на цилиндрической поверхности вакуумной камеры установки. Он повышает эффективность внутрикамерной очистки зубных протезов, что приводит к дополнительному улучшению качества покрытия.

На цилиндрической поверхности вакуумной камеры предусмотрена возможность для установки второго дугового испарителя. Он может быть расположен симметрично первому также под углом 45o по отношению к дну камеры. Использование второго испарителя с катодом из другого материала позволяет наносить сложные композиционные покрытия.

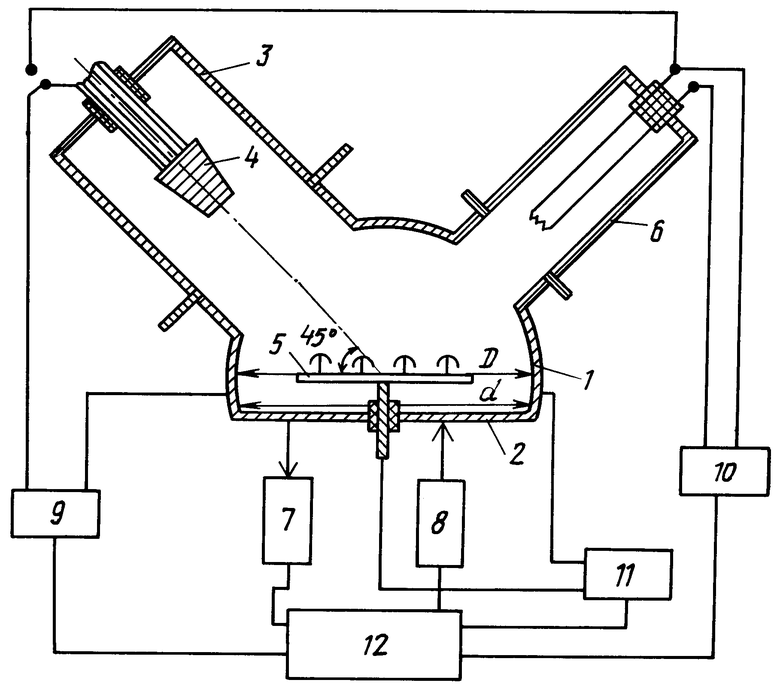

В дальнейшем изобретение поясняется графическими материалами.

На чертеже приведен эскиз устройства вакуумной камеры заявляемой установки в разрезе.

Предлагаемая установка состоит из водоохлаждаемой вакуумной камеры 1, имеющей форму цилиндра с внутренним диаметром 300 мм, усеченного горизонтальной плоскостью 2 (дно камеры), узла испарителя 3 с катодом 4, поворотного приспособления с зубными протезами 5, источника низкотемпературной газовой плазмы 6, расположенного с другой стороны вакуумной камеры симметрично узлу испарителя, системы откачки 7, системы подачи газа в вакуумную камеру 8, блока электропитания дуги и источника низкотемпературной газовой плазмы 9, блока электропитания накала источника низкотемпературной газовой плазмы 10, блока высокого и опорного напряжения 11 и блока управления 12.

Предложенная установка работает следующим образом.

В качестве образца использовали протезы, изготовленные из нержавеющей стали 12Х18Н10Т и сплава КХС.

Предварительно промытые и обезжиренные протезы устанавливали в вакуумную камеру 1 на стол поворотного приспособления 5. Откачивали вакуумную камеру до давления 1•10-2 Па, включали привод вращения стола.

Очистка протезов велась при давлении рабочего газа (аргона) 0,2-0,3 Па при напряжении на поворотном приспособлении 5 до 800 В, токе газового дугового разряда источника низкотемпературной газовой плазмы 6 до 5 А, токе накала катода источника низкотемпературной газовой плазмы 6 до 60 А, ускоряющем напряжении между катодом источника низкотемпературной газовой плазмы 6 и корпусом камеры 1 до 30 В.

Очистка и предварительный нагрев протезов ионами материала катода 4 (титана) производились при давлении аргона 0,1 Па и напряжении 500-1000 В, токе испарителя 50-60 А до достижения температуры протезов 530-550oС (до начала свечения).

Нанесение нитрид-титанового покрытия производилось при давлении азота 0,3-0,5 Па, напряжении 150-250 В, токе дугового испарителя 40 А. Контроль температуры протезов по прибору "Смотрич" при нанесении покрытия показал, что температура протезов во время нанесения покрытия оставалась в пределах 400-500oС.

После нанесения покрытия образцы остывали в камере в течение 30 мин.

Испытания качества покрытия по ГОСТ Р 51058-97 показали, что это покрытие по адгезии, коррозионной устойчивости превосходит покрытия на зубных протезах, полученные на установке ННВ-6.6-И1 при аналогичном режиме напыления.

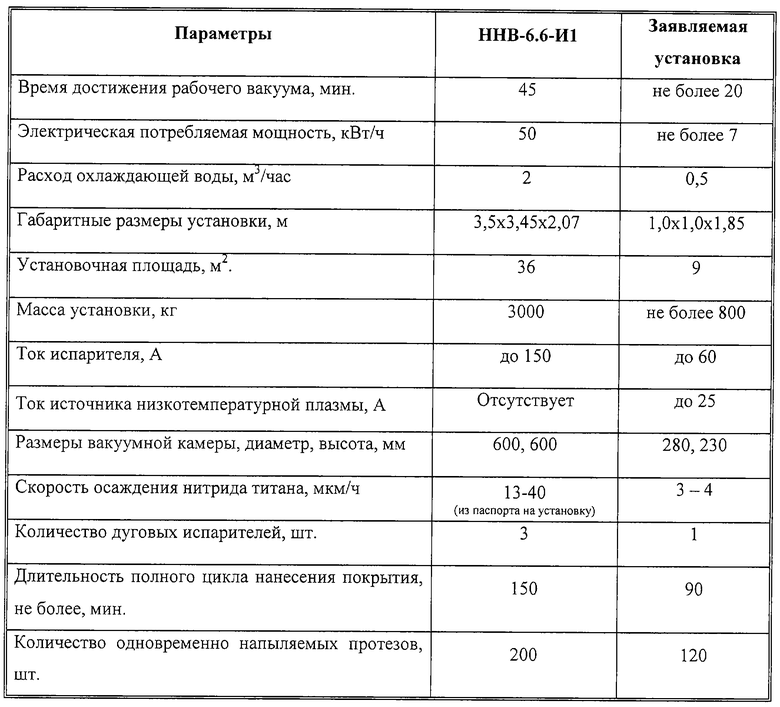

В таблице приведены основные технические характеристики предлагаемой установки и установки ННВ-6.6-И1.

Таким образом, в предлагаемой установке за счет изменения геометрии и размеров вакуумной камеры при работе на одном испарителе достигается получение качественных, с высокой адгезией ионно-плазменных покрытий на зубных протезах. При этом уменьшается время откачки, упрощается конструкция установки (необходим только один испаритель, блок питания дуги, блок питания электромагнитных катушек, блок поджига дуги), соответственно, снижается себестоимость нанесения покрытия: расход электроэнергии, охлаждающей воды, материала катода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЗУБНЫХ МЕТАЛЛИЧЕСКИХ ПРОТЕЗОВ В ВАКУУМНОЙ КАМЕРЕ ПЕРЕД НАНЕСЕНИЕМ ЗАЩИТНО-ДЕКОРАТИВНОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ | 2000 |

|

RU2177275C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛООТРАЖАЮЩЕГО ПОКРЫТИЯ НА СТЕКЛЕ | 1999 |

|

RU2165998C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1998 |

|

RU2131480C1 |

| Способ получения износостойкого покрытия на режущем инструменте | 2023 |

|

RU2827193C1 |

| Способ получения износостойкого покрытия для режущего инструмента из многокомпонентного состава Al-Nb-Ti-V-Zr | 2022 |

|

RU2792833C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1997 |

|

RU2109083C1 |

| Способ получения защитного покрытия на поверхности детали энергомашиностроения | 2023 |

|

RU2824769C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2562568C2 |

Использование: изобретение относится к медицине, а именно к стоматологии, и предназначено для нанесения защитно-декоративных покрытий на металлические протезы. Установка включает вакуумную камеру, поворотное приспособление для размещения изделий, электродуговой испаритель, систему подачи газа, откачную систему, источник питания, блок управления. Испаритель расположен под углом 45o к дну камеры. Уменьшение размера вакуумной камеры и расстояния от катода до напыляемых зубных протезов позволяет поддерживать оптимальную температуру (около 500oС) зубных протезов во время нанесения покрытия. Это улучшает качество покрытий, в частности адгезии. Расположение испарителя под углом 45o к дну камеры позволяет наносить равномерное покрытие на верхнюю и боковые поверхности зубных протезов. Техническим результатом является упрощение конструкции установки, снижение времени откачки, расхода электроэнергии, воды для охлаждения, увеличения производительности установки. 5 з.п.ф-лы, 1 ил., 1 табл.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Обжиговый реактор | 1978 |

|

SU681311A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ В ВАКУУМЕ ИОННО-ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 1993 |

|

RU2065890C1 |

| US 4038171 A, 27.07.1972 | |||

| СПОСОБ СООРУЖЕНИЯ ПОДЗЕМНОГО РЕЗЕРВУАРА В ГРУНТЕ | 1997 |

|

RU2141442C1 |

Авторы

Даты

2003-05-27—Публикация

2001-03-19—Подача