Изобретение относится к строительной керамике.

За прототип взяты Воскресенский кирпичный завод производительностью 18 млн. шт. условного кирпича в год с камерными сушилками "Росстройпроекта", а также кольцевая обжигная печь со Свердловского производственно-технического объединения "Росоргтехстром".

Несомненно, новая кольцевая печь со съемным перекрытием имеет ряд преимуществ перед старой кольцевой печью, так как загрузка и выгрузка ее происходит при помощи кранбалок, что намного ускоряет процесс загрузки и выгрузки по сравнению со старой кольцевой печью. Отпала надобность присутствовать в зоне самой печи, за исключением ее чистки и в случае развала пакетов. В результате улучшились условия труда. Вдоль всей печи расположен ленточный рольганг. Кольцевая печь Свердловского "Росоргтехстрома" располагается в специальном здании из сборного железобетона с тремя кранбалками. Остальное оборудование традиционное, серийного производства.

Несмотря на некоторую модернизацию и замену старой печи на новую кольцевую Воскресенский кирпичный завод имеет много недостатков.

Длинные транспортные ленты, подающие продукт из глинозапасника к вальцам, создают большую загрязненность. Много ручного непроизводительного труда: загрузка сушильных камер и их выгрузка и ручное пакетирование.

Большая потеря тепловой энергии происходит во время загрузки и выгрузки печи, а также из-за значительного расстояния сушильных камер от обжигной печи. Не используется также остаточное тепло готовой продукции. Серьезным недостатком является большое расстояние доставки полуфабриката от сушильных камер к обжигной печи, составляющее около 150 м. Большие затраты электрической энергии происходят как при перевозке полуфабрикатов от сушильных камер к обжигной печи на электропогрузчиках, так и во время загрузки и выгрузки печей при помощи кранбалок, так как каждый обратный рейс этих видов транспорта является порожним. Страдает также и окружающая среда.

Общая производительность прототипа ниже в 2,44 раза.

Задачей предлагаемого изобретения является создание экологически чистого автоматизированного комплекса безотходного производства по изготовлению керамических изделий с использованием остаточного тепла основного производства.

Комплекс представляет единую технологическую цепь цехов, линий и отдельных сооружений, работающих в едином графике. Для удобства дальнейших технических разработок и более подробного описания всех нововведений комплекс разделен на 17 цехов и линий.

Основные признаки, отличающие новый комплекс от прототипа, заключаются в следующем:

1. Сушильно-обжигной комплекс представляет одно общее сооружение в форме правильного кольца.

2. Автоматы новой конструкции, обслуживающие этот комплекс.

3. Обжигная печь со съемными подами, с загрузкой и выгрузкой снизу.

4. Использование промежуточных теплообменных камер.

5. Наличие специализированных роликовых дорог и транспорта для них.

Цехи и линии комплекса.

1. Цех приготовления фракции, левый, правый.

2. Линия формовки кирпича, левая, правая.

3. Линия загрузочно-разгрузочных автоматов, левая, правая.

4. Сушильный комплекс, левый, правый.

5. Линия укладки и пакетирования, левая, правая.

6. Загрузочно-разгрузочный транспортный комплекс, левый, центральный, правый.

7. Обжигная кольцевая печь, левая, правая.

8. Теплообменный комплекс.

9. Цех сортировки и упаковки готовой продукции, левый, правый.

10. Экологический комплекс.

11. Цех по производству сантехнического фаянса, левый, правый.

12. Цех изготовления фундаментных блоков, левый, правый.

13. Цех по деревообработке и изготовлению деревянных изделий.

14. Тепличный комплекс.

15. Бассейн для выращивания рыбы.

16. Электрощитовая, левая, правая.

17. Управляющий центр.

Проект, схемы и техническая документация разработаны на следующие цеха и линии: N 1, 2, 3, 4, 5, 6, 7, 8, 10 и частично на 11, 12, 13.

За прототип взята кольцевая обжигная печь Свердловского завода "Строммашина". Производства разработок данного завода имеются в Тульской области г.Новомосковск и в г. Воскресенск Московской области.

Основное здание комплекса имеет следующие размеры: длина 84 м, ширина 52 м, высота 16 м (размер внутренний).

Здание состоит из основного корпуса размером 84 х 32 х 16 м и двух крыльев. Первое крыло административно-техническое, состоящее из трех этажей, размером 84 х 8 х 10 м. Второе крыло техническое, делящееся на правый и левый заготовительные цеха, общим размером 84 х 12 х 12,5 м. Полы правого и левого цехов расположены ниже отметки 0 на 2 м. В центре технического крыла расположены два грузовых двухъярусных лифта. Общая высота шахты лифта составляет 27 м с выходом на крышу. 5 м из 27 м расположены ниже отметки 0. В главном корпусе расположены две кольцевые обжигные печи, а вокруг них две кольцевые сушильные камеры.

Между печами и сушильными камерами имеется второй ярус, на котором расположено основное оборудование. Сушильные камеры загружаются и выгружаются с второго яруса. Обжигные печи загружаются и выгружаются с первого этажа.

Груженые съемные поды с готовой продукцией и полуфабрикатом находятся в промежуточных камерах первого этажа. В них происходит остывание готовой продукции и подсушка полуфабриката. Управляющий центр комплекса находится в центре третьего этажа административно-технического крыла.

В данном варианте здание комплекса предусмотрено из сборного железобетона. Конструкция здания позволяет его монтаж и в зонах с активной сейсмичностью. Все системы основного производства состоят из двух одинаковых технологических линий.

В случае выхода из строя того или иного звена данной линии работу ее может временно компенсировать другая линия.

Перекрытия сушильных камер и обжигных печей имеют технологический уклон к центру радиуса, что позволяет вести обработку перекрытий струями воды. Такой же уклон к сточным колодцам и сливным трубам имеет 2-й ярус и первый этаж.

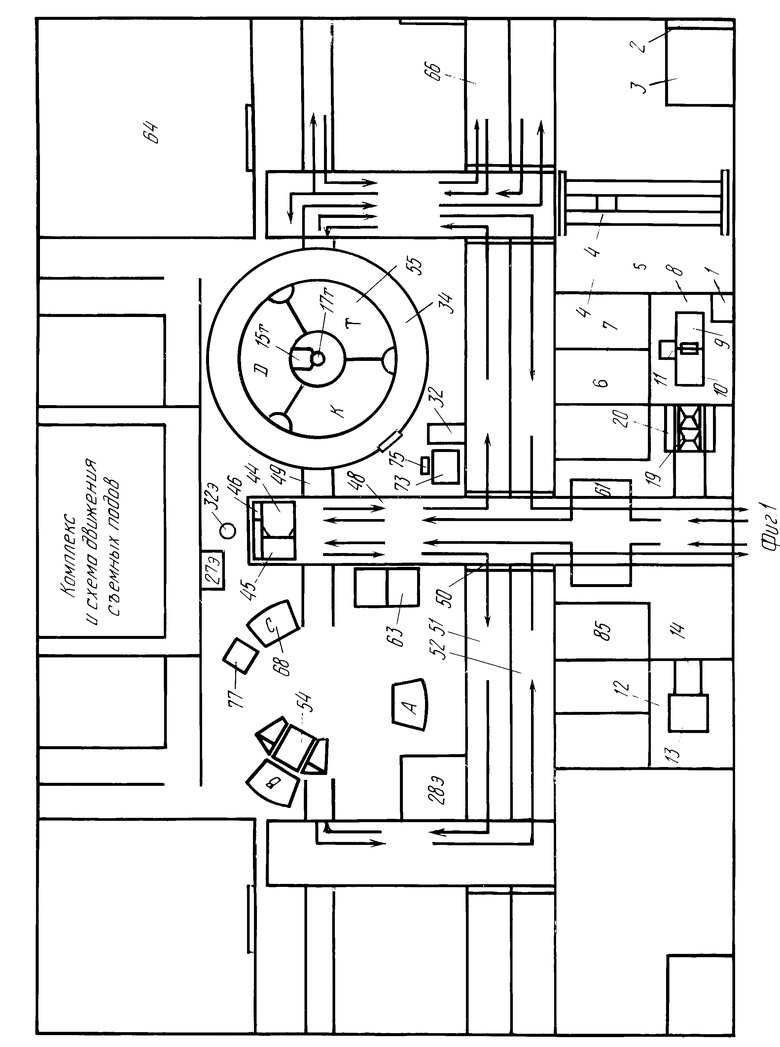

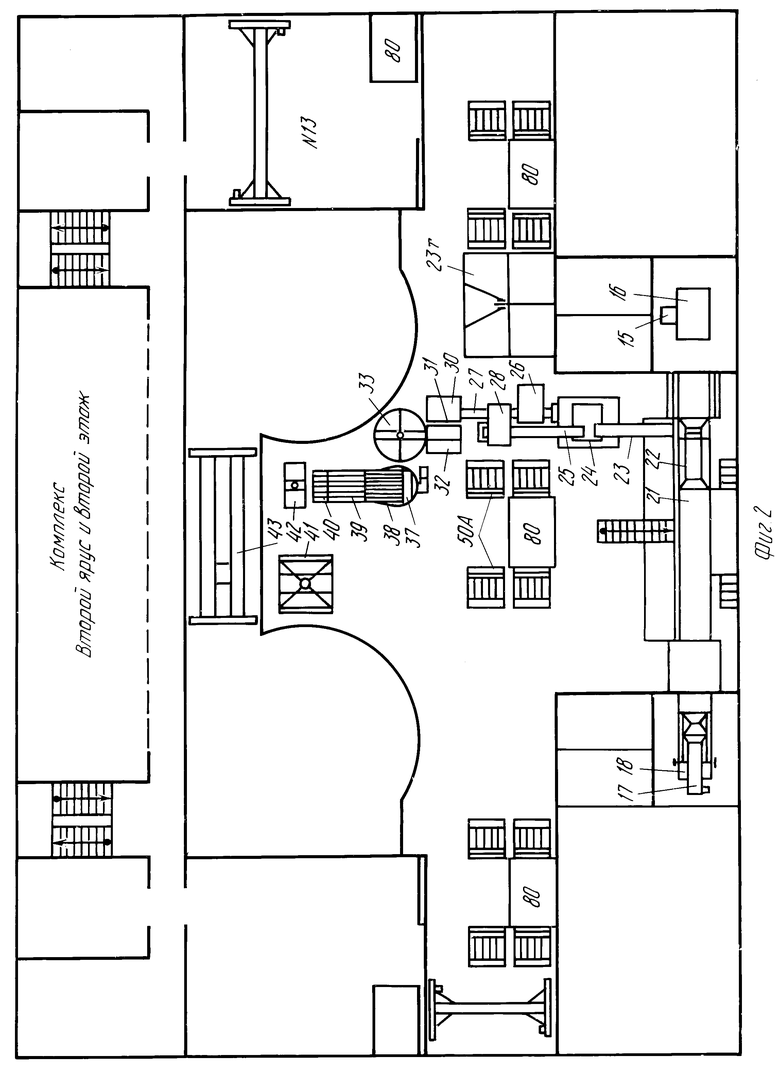

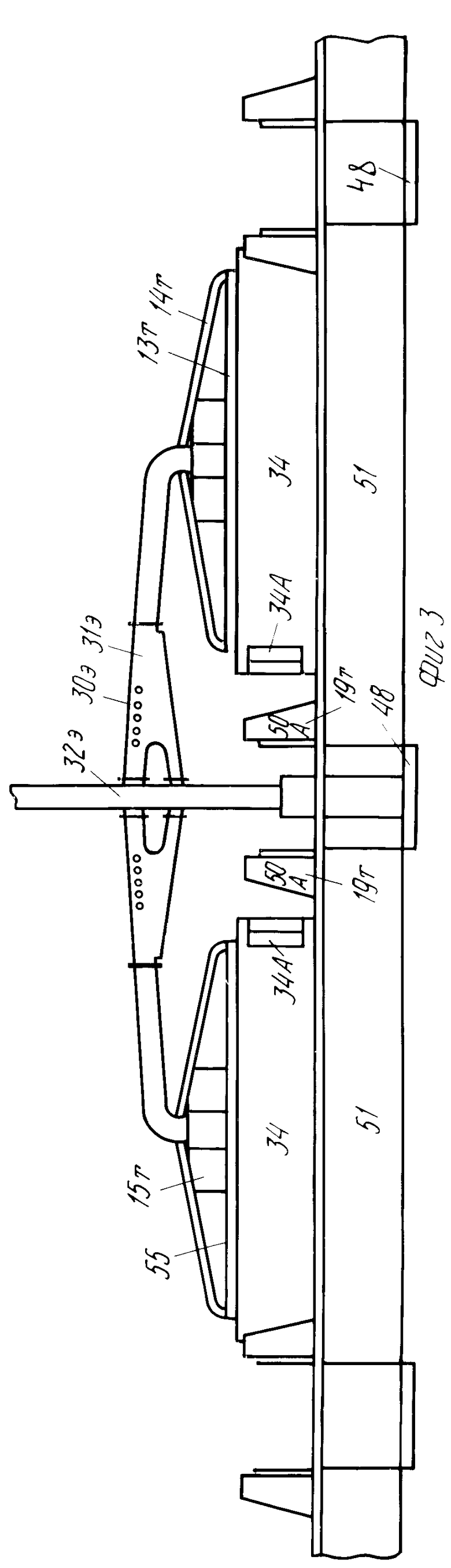

На фиг.1-3 показан предлагаемый комплекс.

Цех N 1.

Цех приготовления фракции.

Номера позиций и наименование оборудования, входящего в состав цеха. Позиция N 1 Пульт управления. Позиция N 2 Автоматические ворота. Позиция N 3 Эстакада для автотранспорта. Позиция N 4 Кранбалка с телескопической стрелой и ковшом для загрузки сырья. Позиция N 5 Глинозапасник. Позиция N 6 Отсек для шлака. Позиция N 7 Отсек для опилок. Позиция N 8 Эстакада 2-го яруса. Позиция N 9 Ленточный питатель для глины. Позиция N 10 Ленточный питатель сдвоенный. Позиция N 11 Окно для бункера. Позиция N 12 Эстакада 1-го яруса. Позиция N 13 Камневыделительные вальцы. Позиция N 14 Запасная стоянка вагонетки СВ-19. Позиция N 15 Бункер для отходов. Позиция N 16 Вальцы мелкого помола. Позиция N 17 Транспортер Т-17. Позиция N 18 Приямок для вагонетки. Позиция N 19 Вагонетка СВ-19. Позиция N 20 Грузовой двухъярусный лифт. Позиция N 21 Верхняя эстакада.

Оборудование 1-го цеха располагается в техническом крыле комплекса и состоит из двух дублирующих линий, правой и левой. План помещений цеха и схема расположения оборудования показаны на фиг.1. Цех в основе своей укомплектован традиционным оборудованием, которое располагается на специальной эстакаде (поз. N 8, 12).

Предлагается также ряд новшеств, которые включены в технологическую цепочку 1. Это гибрид кранбалки с экскаватором поз. N 4.2. самоходная вагонетка поз. N 19.3, грузовой лифт с двухъярусной клетью поз. N 20 и верхняя эстакада поз. N 21.

Такая технологическая цепочка позволяет размещать линию на малых производственных площадях с более эффективным использованием оборудования. Пульт управления поз. N 1 позволяет управлять всеми агрегатами, находящимися на эстакаде, в том числе вести загрузку ленточных питателей поз. N 9, 10 агрегатом поз. N 4. Грузовые лифты могут быть использованы при монтаже и ремонте оборудования эстакады, а также при кровле крыши и дальнейшем ее ремонте.

Принцип работы.

Компоненты фракции загружаются в ленточные питатели-дозаторы поз. N 9, 10 агрегатом поз. N 4, смешиваясь, попадают в вальцы грубого поз. N 1и дальше в вальцы мелкого помола поз. N 16 и при помощи транспортера поз. N 17 готовая фракция загружается в самоходную вагонетку поз. 19. Затем груженая вагонетка заезжает в верхний ярус А лифта, а пустая вагонетка с яруса В становится в исходное положение под транспортер поз. N 17. После этого груженая вагонетка поднимается на верхнюю эстакаду поз. N 21 и разгружается в ленточный питатель поз. N 22. Традиционная технологическая цепочка отличается тем, что передача продукта от ленточных питателей к вальцам и от вальцов к прессу происходит при помощи длинных ленточных транспортеров. В результате занимаются дополнительные площади и идет интенсивное загрязнение данных площадей в процессе работы.

Такая технологическая цепочка может использоваться только по прямому назначению.

Предлагаемая технологическая цепочка может быть использована в фарфоровой промышленности, стекольной, на обогатительных фабриках, особенно в работе с ядовитыми и вредными для здоровья веществами. Агрегат поз. N 4 может успешно применяться на железнодорожном транспорте при загрузке железнодорожных вагонов сыпучими материалами.

Расчетная производительность готовой продукции фракции 5,12 м. куб. в 1 час. Потребность груженых вагонеток 3,7 в 1 час. Средний интервал подачи вагонеток 16 мин. По ускоренной технологии производительность составит 10,24 м. куб. в 1 час. Потребность груженых вагонеток 7,4 в 1 час. Интервал подачи вагонеток составит 8 мин.

Линия N 2.

Линия формовки кирпича.

Номера позиций и наименование оборудования, входящего в состав линии. Позиция N 22 Ленточный питатель готовой фракции. Позиция N 23 Транспортер готовой фракции. Позиция N 24 Пресс-марки. Позиция N 25 Транспортер возврата. Позиция N 26 Резательный автомат. Позиция N 27 Транспортер подачи бруса. Позиция N 28 Отбраковочный автомат.

Линия начинается с короткого транспортера поз. N 22, вмонтированного одним концом под эстакаду поз. N 21. С ленточного питателя готовой фракции продукт по транспортеру подается в глиносмеситель пресса. Дальше в основном вся линия состоит из набора серийного оборудования, за исключением поз. N 28 отбраковочный автомат. Отбраковочный автомат должен фиксировать параметры вязкости бруса. В случае отклонения параметров в ту или другую сторону должен подаваться световой и звуковой сигнал для корректировки параметров бруса. Схема расположения линия показана на фиг.2 и 3.

Линия N 3.

Линия загрузочно-разгрузочных автоматов.

Номера позиций и наименование оборудования, входящего в состав линии. Позиция N 29 Транспортер загрузки сырца. Позиция N 30 Автомат загрузки кассет. Позиция N 31 Кассета. Позиция N 32 Автомат вертикального перемещения кассет. Позиция N 33 Поворотный автомат транспортировки кассет. Позиция N 36 Направляющая рама опрокидывателей кассет. Позиция N 37 Опрокидыватель кассет.

Автоматы поз. N 30, 32, 33, 37 и кассета поз. N 31 являются принципиально новым оборудованием в данной отрасли. Они полностью автоматизируют загрузку кассет сырцом, их транспортировку в сушильную камеру и выгрузку из нее, а также производят разгрузку кассет.

Принцип работы.

Транспортер поз. N 29 подает к автомату загрузки кассет поз. N 30 два бруса длиной по 845 мм. Каждый брус разрезается автоматом на 13 кирпичей. После разрезки толкатели автомата загружают сразу два ряда по 13 шт. на верхнюю полку кассеты. После загрузки верхней полки автомат поз. N 32 поднимает кассету на уровень второй полки кассеты и т.д.

После загрузки кассеты автомат поз. N 33 забирает груженую кассету и ставит следующую пустую на загрузку. Поворотный автомат поз. N 33 расположен в центре трех автоматов поз. N 32, 30, 37, которые он обслуживает. Загружает сушильную камеру сырцом и выгружает с полуфабрикатом, подает на разгрузку кассеты на опрокидыватель поз. N 37 и забирает пустые. На фиг.2 показано расположение всех указанных автоматов. В прототипе этот процесс отличается тем, что подача рамок на загрузку, транспортировка груженых рамок в сушильную камеру, выгрузка рамок из сушильных камер связана с ручным, малопроизводительным трудом, потерей тепловой энергии и средним расстоянием доставки продукта в 60 м.

При новом оборудовании данной технологической цепочки все имеющиеся недостатки прототипа успешно решаются.

Технические данные и расчетная производительность.

Вместимость одной кассеты составляет 312 шт. условного кирпича. Поворотный автомат имеет две ячейки приема кассет. Время загрузки кассет авт. поз. N 30, 32 составляет 7 мин. Интервал перемещения от одного автомата к другому составляет 7 мин.

По ускоренной технологии производительность составит:

Время загрузки кассет составит 3,5 мин.

Интервал перемещения кассет 3,5 мин.

Цех 4.

Номера позиций и наименование оборудования, входящего в состав цеха. Позиция N 34 Кольцевая сушильная камера. Позиция N 34 а Автоматическая дверь сушильной камеры. Позиция N 35 Кольцевая роликовая дорога сушильной камеры. Позиция N 35 а Карусель сушильной камеры. Позиция N 35 б.с. Синхронные редукторы сушильной камеры.

Сушильная кольцевая камера это часть сложного технического сооружения, расположенного по внешнему кольцу обжигной печи.

Внутри камеры имеется вращающаяся на роликах карусель. Карусель имеет ячейки для загрузки кассет. Поворачивают карусель два синхронно работающих редуктора. Загружается карусель через автоматическую дверь. Схема расположения оборудования показана на фиг.2. Спроектирована кольцевая сушильная камера из сборного железобетона. Стыки стен, полов, перекрытий герметизированы теплоизоляционными прокладками.

Процесс загрузки и выгрузки кассет в сушильную камеру полностью автоматизирован. Суточная производительность сушильного комплекса составляет 126048 шт. условного кирпича. Сушильные камеры "Росстромпроекта" прототипа отличаются тем, что обеспечивают суточную производительность лишь в 51560 шт. что в 2,44 раза меньше предлагаемого сушильного комплекса.

К тому же сушильные камеры "Росстромпроекта" загружаются и выгружаются вручную, а также требуют время от времени ручной чистки. Данные сушильные камеры требуют отдельных производственных площадей, в связи с этим намного увеличивается расстояние доставки продукта на место. Остальные достоинства кольцевой сушильной камеры охарактеризованы в разделах работы теплового и экологического режима.

Технические данные и расчетная производительность. Вместимость карусели сушильной камеры 202 кассеты, что составляет 63024 шт. условного кирпича. Интервал загрузки и выгрузки кассет составляет 7 мин. Время сушки 24 чаc при условии пустотелого кирпича.

По ускоренной технологии производительность составит: Интервал загрузки кассет 3,5 мин. Производительность сушильной камеры за 12 час 126048 шт. условного кирпича.

Линия N 5.

Линия укладки и пакетирования.

Номера позиций и наименование оборудования, входящего в состав линии. Позиция N 38 Транспортер торцовой подачи кирпича. Позиция N 39 Транспортер-разделитель. Позиция N 40 Рольганг-рядоформировщик. Позиция N 41 Рядоукладчик. Позиция N 42 Пакетоформировщик. Позиция N 42 а Рабочие площадки и лестницы. Позиция N 43 Погрузочно-разгрузочный автомат с пневмозажимом. Позиция N 44 Съемный под.

Линия N 5 принимает выгруженный полуфабрикат из кассет, переворачивает его с торца набок, делает требуемый зазор между рядами и формирует пакетные ряды. Дальше ряды укладываются в пакеты. Готовые пакеты ставятся с площадки второго яруса на съемный под первого этажа. Схема расположения оборудования показана на фиг.2.

Принцип работы.

Задвинутая в опрокидыватель поз. N 37 кассета опускается на транспортер поз. N 38, после чего открываются жалюзи опрокидывателя, которые удерживают кирпич в кассете и весь кирпич, стоя на торце, оказывается на транспортере. После того как опрокидыватель встает в исходное положение, включается транспортер. При переходе с транспортера поз. N 38 на транспортер поз. N 39 кирпич ложится набок и разделяется на нужные ряды с зазорами. Дальше, попадая на рольганг поз. N 40, формируется в пакетные ряды. Установленный над рольгангом рядоукладчик поз. N 41 укладывает пакетные ряды на пакетоформировщик поз. N 42. Сформированные пакеты автомат поз. N 43 ставит на съемный под поз. N 44. В прототипе этот процесс отличается тем, что выгруженный сухой кирпич на рамках устанавливается на неподвижный снижатель. Со снижателя рамки снимаются электропогрузчиком и перевозятся к снижателю возле обжигной печи.

После этого идет укладка пакетов, как правило вручную. Среднее расстояние до- ставки кирпича от сушильных камер к месту пакетирования составляет 90 м. В каждой смене работает два электропогрузчика, два укладчика пакетов, один или два загрузчика выгрузчика на кранбалках.

Технические данные и расчетная производительность составит: Время формирования пакета 24 мин. Один пакет 1040 шт. кирпича. Интервал подачи пакетов на съемный под 12 мин. Время загрузки одного пода 1 час. Вместимость одного пода 5 пакетов или 5200 шт. кирпича.

По ускоренной технологии производительность составит: Время формирования пакета 12 мин. Интервал подачи пакетов на съемный под 6 мин. Время загрузки одного пода 30 мин.

Цех N 6.

Загрузочно-разгрузочный транспортный цех.

Номера позиций и наименование оборудования, входящего в состав цеха. Позиция N 44 Съемный под. Позиция N 65 Выдвижной малый под. Позиция N 63 Выдвижная платформа препарочных камер. Позиция N 48 Большая роликовая дорога. Позиция N 49 Малые роликовые линии. Позиция N 51, 52 Большие промежуточные камеры. Позиция N 66 Малые промежуточные камеры. Позиция N 53 Кольцевые роликовые линии. Позиция N 55 Кольцевые обжигные печи. Позиция N 68 Малые обжигные печи. Позиция N 45 Полозковый электропогрузчик. Позиция N 46 Полозковая электроплатформа. Позиция N 54 Погрузочно-разгрузочный агрегат радиусного передвижения и вертикального подъема. Позиция N 47 Управляющий центр.

Погрузочно-разгрузочный транспортный цех занимает весь первый этаж главного корпуса. В трех больших пролетах главного корпуса расположены большие роликовые дороги. Большие роликовые дороги перпендикулярно соединены с малыми роликовыми линиями. Малые роликовые линии соединены с кольцевыми роликовыми линиями обжигных печей. По этой сети дорог и осуществляется вся доставка грузов от одной технологической линии к другой. Транспортным средством на больших роликовых дорогах является полозковая электроплатформа поз. N 46. Она перевозит съемные и выдвижные поды вместе с полозковым электропогрузчиком поз. N 45 от одной малой роликовой линии к другой.

Транспортным средством на малых роликовых линиях является полозковый электропогрузчик поз. N 45. Он непосредственно доставляет груз к объекту. Объектами доставки являются кольцевые роликовые дороги поз. N 53, промежуточные камеры поз. N 51, 52, 66, площадка порожних подов поз. N 61 и разгрузочная площадка поз. N 56. На центральном пролете большой роликовой дороги имеются две полозковые электроплатформы поз. N 46. На левом и правом пролетах по одной электроплатформе. Полозковых электропогрузчиков поз. N 45 по количеству электроплатформ 4 шт. Транспортным средством на кольцевых роликовых дорогах является погрузочно-разгрузочный агрегат поз. N 54. Общий план роликовых дорог и схема движения грузов показаны на фиг.1.

Принцип работы

С погрузочной площадки центрального пролета груженые полуфабрикатом съемные поды доставляются в промежуточные камеры полуфабриката на левую и правую сторону поз. N 51 через загрузочную вертикальную дверь. Выгрузка промежуточных камер полуфабриката идет через разгрузочную дверь на левый и правый пролеты. Загрузка промежуточных камер готовой продукции поз. N 52 идет с правого и левого пролетов. Выгрузка промежуточных камер готовой продукции происходит через центральный пролет. Промежуточные камеры полуфабрикатата и готовой продукции расположены параллельно. Съем готовой продукции может происходить при температуре примерно от 160 до 120оС. При обеих загруженных камерах происходит теплообмен. Нагретый воздух из камеры готовой продукции подается в камеру полуфабриката для подсушки кирпича. При разгрузке обжигной печи происходит следующее. Готовая продукция доставляется в промежуточную камеру, а обратным рейсом доставляется полуфабрикат к обжигной печи. Обжигная печь загружается и разгружается также. В свободную нишу вводится съемный под с полуфабрикатом и, передвинувшись на 30о к следующей нише, агрегат поз. N 54 снимает съемный под с готовой продукцией и доставляет его на разгрузку. При разгрузке промежуточных камер готовой продукции происходит то же самое. Берется съемный под с готовой продукцией и доставляется на разгрузочную площадку, обратным рейсом берется пустой под и доставляется на промежуточную площадку пустых подов. С погрузочной площадки съемный под с полуфабрикатом доставляется в промежуточную камеру, а на обратном пути с промежуточной стоянки пустой под доставляется на погрузочную площадку.

Таким образом, разработанная технология работы транспортного цеха полностью исключает порожние рейсы.

При выходе из строя правой или левой транспортной цепочки разгрузку и загрузку обжигной печи можно производить через центральный пролет по дублирующей транспортной цепочке. В прототипе транспортными средствами являются электропогрузчики марки 4004. Их требуется только на транспортировку полуфабриката от сушильных камер и к обжигной печи не меньше 6 шт. плюс транспортировка готовой продукции на поддонах не менее 3 шт. итого 9 шт. По 3 шт. в одну смену, остальные требуется заряжать к последующим сменам. Для загрузки и выгрузки печей имеется 3 кранбалки. Каждый обратный рейс всех средств транспортировки порожний как при перевозке продукта на электропогрузчиках, так и при работе кранбалок. А прежде чем начать выгрузку обжигной печи, нужно снять верхнее перекрытие, а после загрузки снова установить перекрытие на место. В новой конструкции печи никаких лишних манипуляций нет. В итоге только на одних транспортных перевозках вдвое меньше расходуется электроэнергии. Плюс экономия за счет роликовых дорог, так как эффективность каждого рейса на них гораздо выше. Среднее расстояние доставки кирпича в прототипе составляет 60 м. В предложенной конструкции оно сводится к минимуму. Практическим расстоянием доставки является сам поворотный автомат диаметром в 4,5 м, который доставляет сырец в сушильную камеру, разгружает ее и подает кассеты на разгрузку. Доставка полуфабриката в прототипе от сушильных камер к обжигной печи составляет 90 м. В предложенной конструкции оно составляет 36 м. В итоге общее расстояние доставки продукта в прототипе составляет 150 м, а в новой конструкции 40 м, что почти в 4 раза меньше. При этом весь путь в 150 м интенсивно засоряется, что требует дополнительной уборки.

Технические данные и расчетная производительность составит: Интервал подачи груженых съемных подов в каждую промежуточную камеру составит 2 чаc. Интервал загрузки и выгрузки секторов обжигной печи составляет 8 чаc.

По ускоренной технологии производительность составит: Интервал загрузки промежуточных камер 1 час. Интервал загрузки и выгрузки секторов печи 4 час.

Цех N 7.

Кольцевая обжигная печь.

Номера позиций и наименование оборудования, входящего в состав цеха. Позиция N 44 Съемный под. Позиция N 55 Кольцевая обжигная печь. Позиция N 55 а Замки. Позиция N 55 б Лестницы и трапы печи.

Остальные комплектующие в разделе Теплообменного комплекса N 8 и Экологического комплекса N 10.

Кольцевая обжигная печь входит в сложный комплекс сооружений, взаимосвязанных с собой единым тепловым режимом работы и единой технологической цепочкой. В состав сушильно-обжигного комплекса входят следующие сооружения: автоматизированная сушильная кольцевая камера, кольцевая камера, кольцевая обжигная печь со съемными подами, три обогревательных котла, три однокамерные обжигные печи с выдвижными подами, два специальных контейнера для сбора отходов из сушильных камер с системой вытяжных труб и трубопроводов и осаживателей взвешенных частиц и газов. Насосная станция для обогревательных котлов и подачи эмульсии в осаживатели.

Весь сушильно-обжигной комплекс стоит на железобетонных опорах. Под кольцевой печью проходит кольцевая роликовая дорога поз. N 53, по которой курсирует загрузочно-разгрузочный агрегат поз. N 54. В днище печи имеется 12 ниш, в которые вводятся снизу вверх съемные поды агрегатом поз. N 54. Обжигная печь разделена на 3 сектора. В каждом секторе по 4 ниши. Загрузка и выгрузка каждого сектора производится по специально разработанному графику. Малые обжигные печи поз. N 68 расположены между опорами под сушильными камерами по внешнему кольцу кольцевой роликовой дороги. Малые печи работают в едином графике с большой печью. Загружаются и разгружаются печи одним и тем же агрегатом поз. N 54. Схема расположения сушильно-обжигового комплекса показана на фиг.2. Внешняя оболочка комплекса должна быть изготовлена из сборного железобетона с керамзитовой прослойкой, перекрытие печи из металлоконструкций и легкого огнеупора. Внутренняя часть печи разделена тремя перегородками на 3 равные части, называемые секторами. Каждый сектор имеет автономное сообщение с центральной вытяжной трубой. Новая конструкция печи при условии производства пустотелого кирпича позволяет перейти на новую прогрессивную технологию его производства. Кольцевая печь прототипа Свердловского объединения "Росстройпроекта" отличается тем, что по форме она не является кольцевой, а туннельной и загрузка продукта происходит через съемное верхнее перекрытие при помощи кранбалок. При разгрузке печи происходит большая потеря тепловой энергии, а также и электрической, так как каждый обратный рейс порожний.

Конструкция такой печи требует также ручной ее чистки. При постоянных съемах и установки на место верхних перекрытий печи происходит вибрация, в результате которой происходит разрушение верхних слоев огнеупорной кладки.

При этом общая производительность в 2,44 ниже. Технические данные и расчетная производительность составит: Вместимость одного сектора 20800 шт. условного кирпича. Вместимость всей печи 62400 шт. условного кирпича. Суточная производительность комплекса 124800 шт.

По ускоренной технологии производительность составит: 249600 шт. в сутки, что в 4,86 раза превысит выпуск прототипа. Это без учета получения дополнительной продукции на малых обжигных печах в виде унитазов, компактов и раковин из фаянса, либо иных керамических изделий.

Разделы N 8, 10.

Работа теплового и экологического режима комплекса.

Сушильно-обжигной комплекс состоит из кольцевой сушильной камеры, кольцевой обжигной печи, трех обогревательных котлов, трех малых обжигных печей, центральной втяжной трубы и осаживателей. Все это является единым сооружением, работающим в едином графике и едином тепловом режиме. Кольцевые обжигные печи разделены на три сектора. Правая печь имеет сектора А, В, С. Левая печь имеет сектора D, K, T. Каждый сектор имеет двойное сообщение с центральной вытяжной трубой. Одно сообщение напрямую, другое через обогревательный котел. При низких температурах отходящих газов их можно пускать напрямую, а также в случае аварийного состояния котла. При высоких температурах отходящих газов они проходят через котел. Весь набор задвижек вентиляторов, приборов, сооружений, относящихся к данному сектору, имеют литер данного сектора. На фиг. 3 в позициях N 5т, 6т, 15т показана схема каналов и задвижек котла. Каждый сектор имеет свой нагнетающий вентилятор, при помощи которого осуществляется перекачка отходящих газов и подача холодного воздуха в зависимости от происходящего процесса в данном секторе. На фиг.3 в позициях N 1т, 3т обозначен путь подачи холодного воздуха в сектор охлаждения. Кроме выхода вытяжных каналов в центральную трубу, каждый сектор имеет каналы сообщения с другим сектором и сообщающий канал с коробом теплоносителя сушильной камеры. Сообщение с секторами осуществляется через колодцы поз. N 11 и цилиндрическую задвижку поз. N 3т. Непосредственная подача горячих и холодных потоков в сектор обжигной печи осуществляется через канал, проходящий в нижней части наружной стены и отверстия в нем. поз. N 12т на фиг.2.

Газовые горизонтальные горелки расположены между нишами поз. N 8т. Подача теплоносителя в сушильную камеру осуществляется через задвижку поз. N 4т и канал поз. N 10т. Выход отработанного тепла из сушильных камер происходит через вытяжные короба поз. N 13т и вытяжные трубы поз. N 14т на фиг.3. На месте соединения вытяжных труб сушильных камер все газопаровые соединения собираются в единый пучок и идут через горизонтальную часть трубы к осаживателю, где начинается экологический процесс осадки взвешенных частиц и химических соединений. Процесс осадки происходит при помощи эмульсионных форсунок поз. N 30э. Осаженные частицы и ряд выпавших химических соединений стекают вниз, а газообразные парообразования выходят вверх поз. N 32э. Схема движения газов и водно-химических соединений показаны на фиг. N 3. Разработанным проектом предусмотрена не только очистка газовых соединений, но и переработка всех отходов производства.

Отходы, собранные из сушильных камер в контейнеры поз. N 77, идут на повторную переработку.

Отходы и брак полуфабриката также идут на повторную переработку. Емкости для сбора брака и отходов полуфабриката показаны позициями N 70м и N 70б на листе N 3 проекта.

Брак готовой продукции перерабатывается на щебень и используется для заливки блоков низкого домостpоения. Пропарочные камеры для блоков показаны позициями N 62 и 63 на листе N 1, 3 проекта. В прототипе имеются значительные потери тепловой энергии как из-за длины газоотходных каналов, так и из-за отдельно построенных сооружений обжигной печи и сушильных камер, находящихся на значительном расстоянии друг от друга, а также из-за множества дверей сушильных камер.

При примитивной загрузке и выгрузке сушильных камер происходит их охлаждение. В новом проекте все эти недостатки устранены. Обжигная печь и сушильная камера составляют одно общее сооружение. Загрузочно-разгрузочная дверь одна. Отходящие газы в прототипе не очищаются. Общая экологическая обстановка все настойчивее требует решений этих проблем. Неотъемлемая часть пейзажа наших кирпичных заводов, в том числе и прототипа, горы брака как полуфабриката, так и готовой продукции.

Новый проект решает и эти проблемы.

Применение только одной осаживающей системы в цементной промышленности резко оздоровит окружающую среду и сэкономит сотни тонн цемента.

Выпуск дополнительной продукции на базе основной.

Использование остаточного тепла для получения дополнительной продукции нетрадиционной для данной отрасли.

Нынешний экономический кризис и экологическая обстановка настоятельно требуют развивать нашу промышленность на базе экологически чистых и сберегающих технологий. Кроме описанных ранее проектных разработок в этом направлении, проектом предусмотрено внедрить еще ряд сберегающих технологий. В частности, над промежуточными сушильными камерами поз. N 51, 52 предусмотрены сушильные камеры второго яруса с горизонтальными автоматическими дверями для сушки пиломатериала. Деревообрабатывающему цеху определена конкретная продукция: оконные и дверные коробки, рамы и двери, паркетная доска. Отходы деревообработки: мелкая стружка и опилки идут для производства кирпича.

Пустой транспорт, следующий за продукцией на предприятие, может подвозить пиломатериалы. В этой технологической цепочке мы получаем сухой пиломатериал на базе основного производства. Полностью используем отходы деревообработки в основном производстве. И используем попутный транспорт для доставки пиломатериала. Следующей технологической цепочкой является использование горячей воды после осадки взвешенных частиц и газов для подогрева бассейна для выращивания рыбы. Для этого стекающую горячую воду из разделителя поз. N 31э нужно пропустить через змеевик, проходящий по дну бассейна, а после направить в сточную трубу.

Следующая технологическая цепочка. Окончательно отработанное тепло верхних сушильных камер направить в здание теплицы или оранжереи, находящейся на крыше административно-технического крыла. Подобная технологическая цепочка с некоторым изменением модификации может быть применена во всей керамико-фарфоровой промышленности. Отказ от печей туннельного типа и переход на кольцевые комплексы сулит сокращение брака, ускорение технологического процесса, экономию тепловой и электрической энергии.

Большим недостатком туннельных печей являются вагонетки, у которых часто горят подшипники от больших температур. В результате происходит заклинивание, что создает аварийные ситуации. Съемные поды новой печи гораздо проще и в изготовлении и не нуждаются в колесах.

Подовая производительность комплекса составляет: 124800 x 350 43680000 шт. условного кирпича, что в 2,426 раза превышает производительность прототипа. 43680000:18000000 2,426 p. 50000 шт. единиц сантехнического оборудования.

По ускоренной технологии производительность составит: 436800000 х 2 87360000 шт. условного кирпича, что превысит производительность прототипа в 4,852 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления керамических изделий | 1976 |

|

SU585980A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2521261C1 |

| КАРУСЕЛЬНО-КОЛЬЦЕВАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2002 |

|

RU2206032C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ | 2014 |

|

RU2571980C2 |

| Технологическая линия по производству керамзита пластическим способом | 2022 |

|

RU2801286C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

| АВТОМАТ ВАКУУМНОЙ ПРОПИТКИ | 1992 |

|

RU2022389C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1997 |

|

RU2131808C1 |

Использование: изготовление изделий строительной керамики. Сущность изобретения: комплекс содержит глинохранилище, кранбалку с вертикально перемещаемым захватом, комплект оборудования для переработки сырья, самоходную вагонетку и двухъярусный лифт, линию формования сырцевых изделий, автомат для загрузки кассет, поворотный подаватель кассет, охватывающую кольцевую обжигную печь, сушильную камеру с карусельным транспортером кассет,пакетировщик, кранбалку с автозахватом, электроплатформы со съемными подами на роликовых дорогах, подвижный подъемник для загрузки обжигной печи, промежуточные сушильные камеры с теплообменом между готовой продукцией и сырцом. Система удаления отходящих газов снабжена форсунками подачи жидкости для очистки газов. Все элементы комплекса имеют средства контроля и автоматического управления. Комплекс может быть дополнен оборудованием для изготовления строительных блоков с применением отходов основного производства, бассейном для выращивания рыбы, дополнительными промежуточными сушильными камерами для побочного материала. 4 з. п. ф -лы, 3 ил.

| Поточная линия для изготовления керамических изделий | 1976 |

|

SU585980A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-12-27—Публикация

1992-10-09—Подача