Изобретение относится к промышленным транспортным средствам, в частности к самоходным устройствам для перемещения различного технологического оборудования по ферромагнитным поверхностям любой пространственной ориентации.

Известна конструкция самоходной тележки для перемещения по плоским поверхностям любой пространственной ориентации, содержащая механизм колесного перемещения и механизм относительной ориентации шарнирно сочлененных частей несущей платформы, позволяющий осуществлять переход движущейся самоходной тележки со стены на потолок. Транспортное средство удерживается на поверхности при помощи двух вакуумных присосок. [Патент Япония N 1-17911 нац. классиф. 80АО. 1989 г.

Недостатками известной конструкции является низкая надежность перемещения транспортного средства по криволинейным поверхностям, необходимость применения мер по предотвращению падения самоходной тележки при аварийном отключении питания.

Известна конструкция транспортного средства, содержащего несущую платформу на магнитных колесах, которые снабжены рычажными механизмами их отрыва от ферромагнитной поверхности при осуществлении транспортным средством перехода типа "пол-стена" [Патент Япония N 1-39394, нац. классификац. 80АО. 1989 г.

Недостатком указанной конструкции самоходной тележки является ограниченность ее применения, связанная с низкой приспосабливаемостью магнитных колес при перемещении к конфигурации криволинейных поверхностей.

Известно транспортное средство для перемещения по ферромагнитным поверхностям, содержащее технологическую платформу, установленную на приводных модулях, каждый из которых включает в себя ходовые магнитные колеса, приводимые в движение через редукторный механизм отдельным электродвигателем. (А. с. СССР N 540716, МКИ В 23 В 37/02, 1984) прототип.

Недостатком известной конструкции транспортного устройства являются низкие функциональные возможности перемещения по поверхностям различной конфигурации и пространственной ориентации.

Техническим результатом изобретения является повышение функциональных возможностей и надежности перемещения транспортного средства по ферромагнитным поверхностям различной конфигурации и ориентации в пространстве.

В соответствии с изобретением указанный технический результат достигается тем, что в транспортном средстве, содержащем технологическую платформу, установленную на приводных модулях, каждый из которых включает ходовые магнитные колеса, приводимые в движение через редукторный механизм отдельным электродвигателем, ходовые колеса каждого модуля разделены на две группы и смонтированы на двух колесных блоках, при этом оси вращения колес одного блока перпендикулярны осям вращения колес другого, а приводные модули снабжены пневмо-механическим механизмом автоматической перестановки колесных блоков, выполненным в виде двух пневмоцилиндров с сообщаемыми рабочими полостями, поршни которых связаны передачей "винт-гайка" с шаговыми электродвигателями. В зависимости от поставленной транспортной задачи, число приводных модулей и их взаимное расположение на технологической платформе может изменяться.

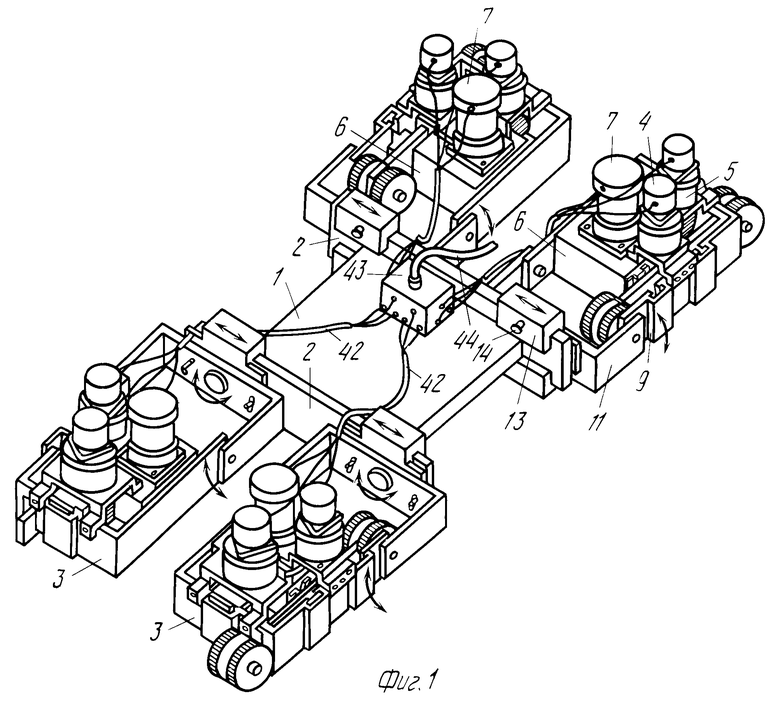

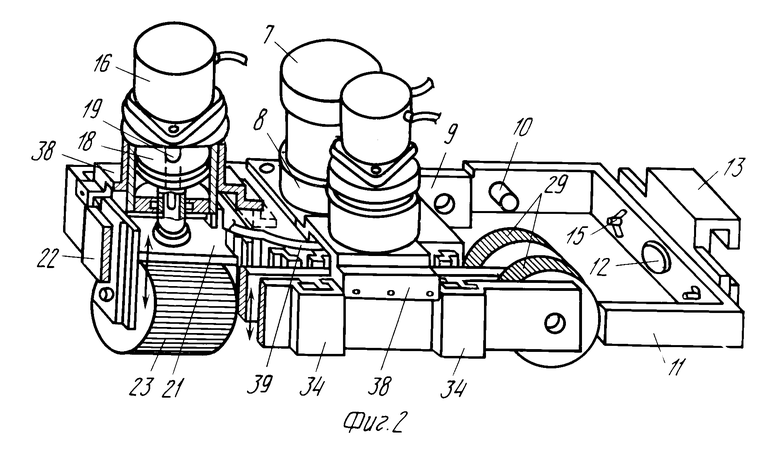

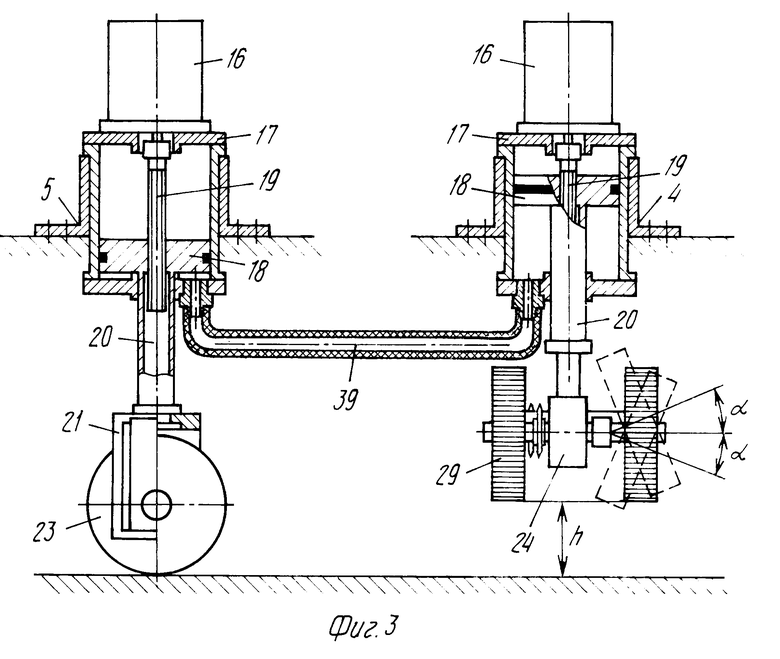

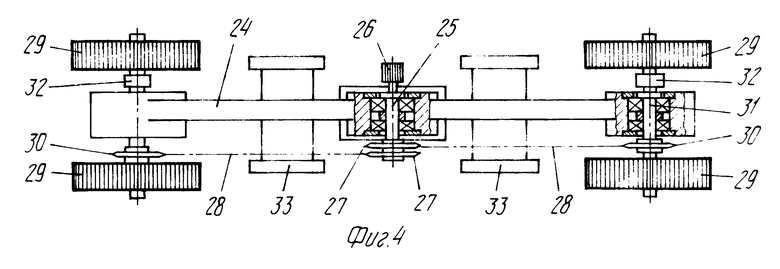

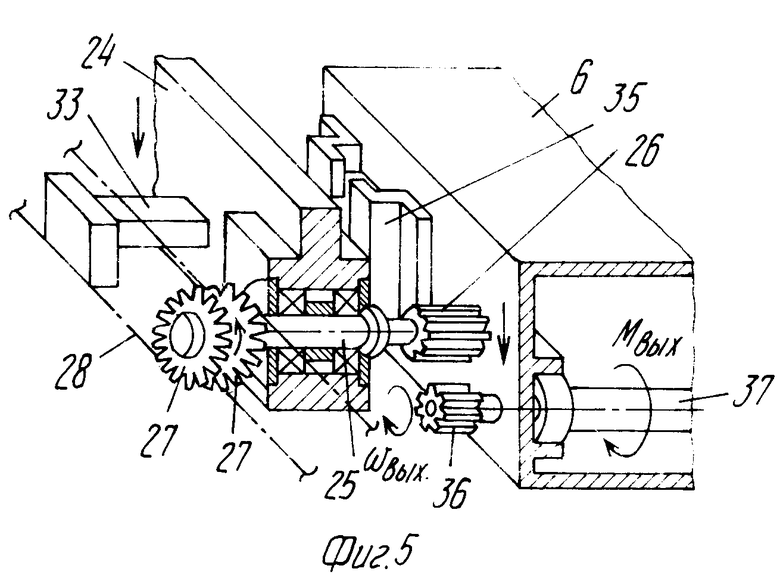

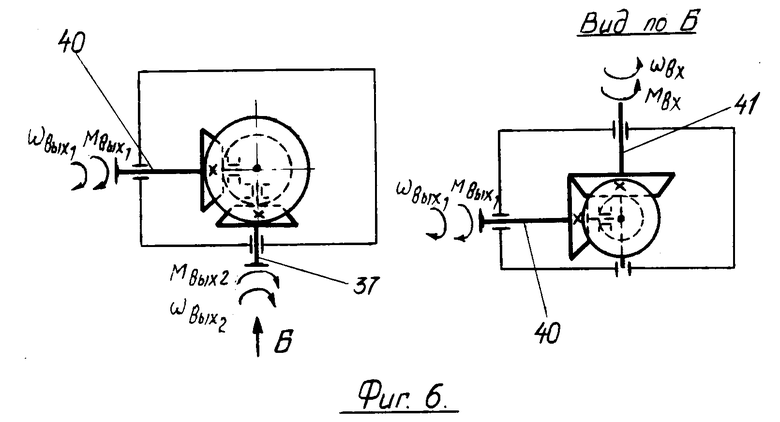

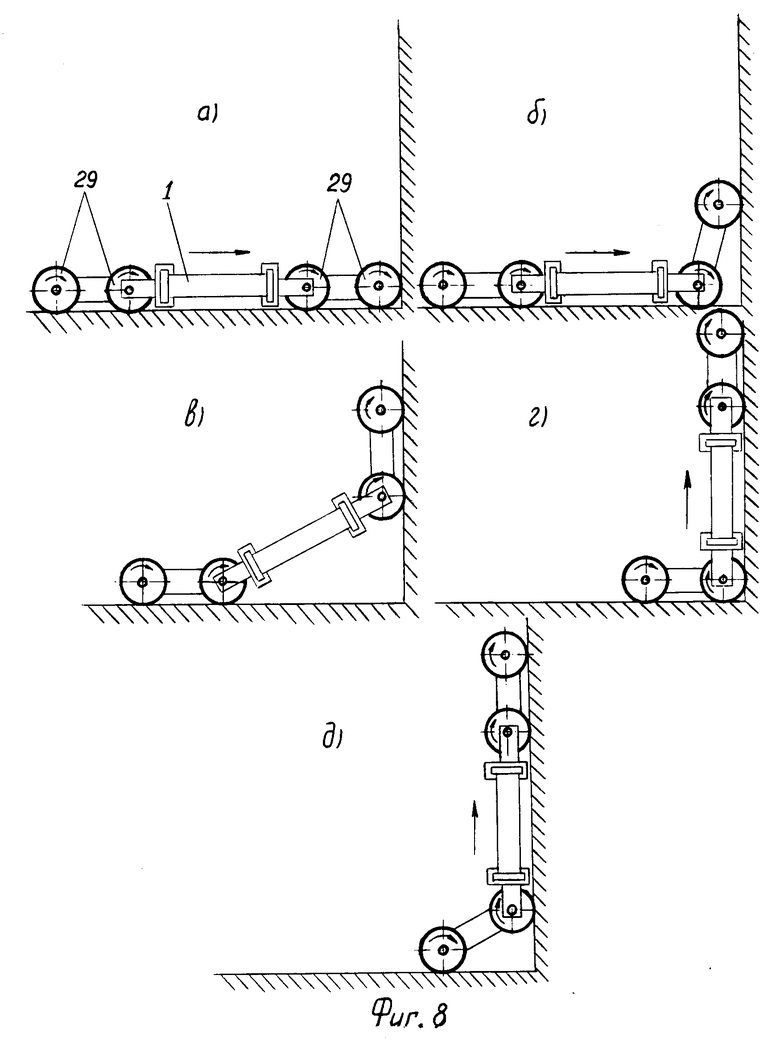

На фиг. 1 изображен общий вид транспортного средства; на фиг. 2 общий вид приводного модуля; на фиг. 3 схема работы механизмов перестановки колес приводного модуля; на фиг. 4 вид по стрелке колесного блока продольного перемещения; на фиг. 5 схема передачи крутящего момента от выходного вала распределительного редуктора входному валу колесного блока; на фиг. 6 схема распределительного редуктора; на фиг. 7 (а,б,в,г) возможные варианты базирования транспортного устройства при осуществлении перемещения по различным ферромагнитным поверхностям; на фиг. 8 схема преодоления транспортным устройством участка стыка двух плоскостей, расположенных под углом 90одруг к другу.

Транспортное средство для перемещения по ферромагнитным поверхностям состоит из технологической платформы 1 с жестко установленным на двух ее оппозитных сторонах направляющими рейками 2, к которым присоединяются приводные модули 3, число которых на каждой направляющей рейке может варьироваться в зависимости от условий эксплуатации транспортного средства.

Каждый приводной модуль 3 включает колесный блок продольного перемещения 4, колесный блок поперечного перемещения 5, распределительный редуктор 6, электродвигатель 7 с редуктором 8 привода основного движения модуля. Все перечисленные узлы смонтированы на П-образной раме 9, которая посредством шарнирного соединения 10 присоединяется к крепежной раме 11. Крепежная рама 11 устанавливается с возможностью поворотного движения относительно оси 12 на скользящем суппорте 13, посредством которого весь приводной модуль присоединяется к направляющей рейке 2 и фиксируется в заданном положении винтом 14. Упорные штыри 15 ограничивают поворот крепежной рамы в пределах угла 20о.

Конструкция каждого колесного блока включает шаговый электродвигатель 16, установленный на крышке пневмоцилиндра одностороннего действия 17, поршень 18 которого связан посредством винта 19 с выходным валом шагового электродвигателя 16. Шток 20 пневмоцилиндра 17 жестко соединяется либо с колесным узлом поперечного перемещения, либо с колесным узлом продольного перемещения.

Колесный узел поперечного перемещения состоит из опорной рамы 21, перемещающейся по направляющим скольжения 22, выполненных на П-образной раме 9 и корпусе распределительного редуктора 6, и установленного на опорной раме 21 магнитного колеса поперечного перемещения 23. Магнитное колесо 23 жестко связано с шестеренным валом передачи крутящего момента от выходного вала распределительного редуктора 6.

Колесный узел продольного перемещения включает плоскую ферму 24, в средней части которой установлен шестеренный вал 25 с шестерней 26. На противоположном шестерни конце вала 25 закреплены две звездочки 27 для передачи посредством цепей 28 вращения вала на магнитные колеса продольного перемещения 29, которые установлены на концах плоской фермы 24 и приводятся во вращение посредством звездочки 30. При этом конструктивные размеры магнитных колес продольного перемещения приводного модуля выбираются таким образом, чтобы суммарная сила прижатия их к ферромагнитной поверхности была равна силе прижатия к поверхности магнитного колеса поперечного перемещения 23.

С целью обеспечения надежности базирования приводного модуля колеса продольного перемещения 29 устанавливаются на валах 31 попарно, причем одно их колес соединяется с валом посредством малогабаритной шарнирной муфты 32, допускающей возможность качания его оси вращения в пределах угла ±α≈ 15о. Колесный узел продольного перемещения устанавливается посредством прямоугольных опор 33, жестко закрепленных на ферме 24, в направляющих скольжения 34 и 35, выполненных соответственно на П-образной раме 9 и корпусе распределительного редуктора 6. При этом базирование колесного узла осуществляется таким образом, чтобы полный ход h штока пневмоцилиндра, соединенного с фермой 24, обеспечивал надежность зубчатого зацепления шестерни 26 с шестерней 36 выходного вала 37 распределительного редуктора 6, а ось вращения спаренных магнитных колес 29, при установке колесного узла в исходную рабочую позицию, совпадала с осью поворота П-образной рамы 9 в шарнирном соединении 10.

Колесный блок продольного перемещения 4 и колесный блок поперечного перемещения 5 посредством крепежных платформ 38 присоединяются к П-образной раме 9 и корпусу распределительного редуктора 6, как показано на фиг. 2, а рабочие полости пневмоцилиндров 17 соединяются между собой воздухопроводом 39.

Схема распределительного редуктора 6 представлена на фиг. 6. В соответствии со схемой обозначены: 37 выходной вал передачи вращения колесному узлу продольного перемещения; 40 выходной вал передачи вращения колесному узлу поперечного перемещения; 41 входной вал передачи вращения от электродвигателя 7 на выходные валы 37 и 40. Передача вращения от входного вала на выходные осуществляется посредством конической зубчатой передачи.

Подвод питания к электродвигателям приводных модулей осуществляется по электрическим кабелям 42, присоединяемых к клеммам распределительного блока 43, установленного на технологической платформе 1. Кабель 44 соединяет распределительный блок 43 с дистанционно удаленным источником питания (на чертежах не показан).

Работа предлагаемого транспортного средства осуществляется следующим образом. Предварительно в сообщающиеся рабочие полости пневмоцилиндров 17 подают сжатый воздух, причем установившаяся величина давления газовой пружины воздуха, заключенного между полостями обоих колесных блоков, должна удовлетворять условию

(0,8-0,9)F Fпор, где F

Fпор, где F суммарная сила прижатия магнитных колес одного из колесных узлов к ферромагнитной поверхности;

суммарная сила прижатия магнитных колес одного из колесных узлов к ферромагнитной поверхности;

Fпор сила давления газовой пружины на поршень пневмоцилиндра.

После установления необходимой величины давления, сообщающиеся полости пневмоцилиндров закрывают заглушкой и, в зависимости от конфигурации поверхности и типа выполняемой задачи, устанавливают в рабочее положение один из колесных узлов всех приводных модулей 3. Для этого подают напряжение на шаговый электродвигатель 16 выбранного колесного блока, например, колесного блока продольного перемещения 4. Вал электродвигателя 16 вращает резьбовой винт 19, который посредством резьбовой передачи перемещает поршень 18 пневмоцилиндра 17. При этом, если, при установке в рабочее положение колесного узла продольного перемещения, колесный узел поперечного перемещения уже находится в нижнем положении, то одновременно с включением шагового электродвигателя блока продольного перемещения 4 включают и шаговый двигатель блока поперечного перемещения 5, так, чтобы связанный с ним поршень 18 перемещался вверх. Этим полностью устраняется влияние паразитной нагрузки газовой пружины на перемещаемый в рабочее положение поршень 18 колесного блока продольного перемещения 4.

При перемещении поршня 18 шток 20 перемещает жестко соединенную с ним плоскую ферму 24 колесного узла продольного перемещения в направляющих скольжения 34 и 35 до вхождения в зацепление шестерни 26 с шестерней 36 выходного вала 37 распределительного редуктора 6. После чего шаговый электродвигатель 16 выключается, а колесный узел продольного перемещения установлен в рабочее положение. Возможность точного определения оборотов шагового двигателя и значение параметров передачи "винт-гайка" позволяют производить установку колесных узлов в рабочее положение как в ручном визуальном, так и в дистанционном автоматическом режимах.

После этого транспортное устройство устанавливают на ферромагнитную поверхность и включают электродвигатели 7 привода основного движения приводных модулей 3. Крутящий момент от вала электродвигателя 7 через редуктор 8 передается на входной вал 41 распределительного редуктора 6, а от него, посредством конической зубчатой передачи, на выходные валы 37 и 40 передачи вращения колесным узлам. При этом, поскольку колесный узел поперечного перемещения находится в верхнем положении и шестерня привода вращения магнитного колеса не входит в зацепление с шестерней выходного вала редуктора 6, то вращение вала 40 будет осуществляться в холостом режиме, в то время, как крутящий момент от вала 37 передается посредством цепей 28 через звездочки 30 на магнитные колеса продольного перемещения 29, осуществляя перемещение всего транспортного средства в необходимом направлении.

Перемещаясь по поверхности, магнитные колеса 29, за счет шарнирных соединений 10 и 12 приводных модулей и технологической платформы, автоматически устанавливаются в положение, соответствующее конфигурации ферромагнитной поверхности и обеспечивающее надежное крепление всего транспортного устройства на плоскости. Регулированием скорости вращения колес отдельных приводных модулей можно осуществлять повороты транспортного средства, базирующегося на колесных узлах продольного перемещения, на поверхности малой кривизны, а также реализовать переход транспортного средства с одной плоскости на другую, расположенных друг к другу под углом до 90о.

В некоторых случаях возникает необходимость реализации перемещения транспортного средства по поверхностям, кривизна которых различна по направлениям желаемого перемещения, например, при реализации продольного и окружного перемещения как по внешней, так и по внутренней поверхности трубопровода, что не допускает возможности поворота технологической платформы 1. Похожая задача возникает и при осуществлении перемещения в стесненных условиях. Для реализации указанных перемещений в предлагаемой конструкции транспортного средства предусмотрена перестановка колесных узлов продольного и поперечного перемещения, которая осуществляется следующим образом.

Транспортное средство, перемещавшееся посредством, например, колес продольного перемещения 29, останавливают в заданной точке ферромагнитной поверхности и включают шаговые электродвигатели 16 колесных блоков поперечного перемещения 5. Поршень 18 пневмоцилиндра 17 под действием вращения резьбового винта 19 начинает перемещать колесный узел поперечного перемещения, связанный со штоком 20, в нижнее рабочее положение. При этом поршень 18 при своем движении преодолевает усилие сопротивления со стороны заключенного между рабочими полостями пневмоцилиндров сжатого воздуха. Нарастающая с уменьшением зазора между магнитным колесом 23 и ферромагнитной поверхностью сила магнитного взаимодействия способствует уменьшению усилия сопротивления сжатого воздуха на поршень 18, что повышает эффективность работы механизма перестановки колес. Перемещаясь по направляющим скольжения 22, колесный узел продольного перемещения устанавливается в рабочее положение, при котором магнитное колесо 23 опускается на ферромагнитную поверхность, а шестеренный вал колеса входит в зубчатое зацепление с шестерней, установленной на выходном валу 40 распределительного редуктора 6, при этом плавность хода поршня, обеспечиваемая передачей винт-гайка, исключает удары магнитного колеса о поверхность. После этого шаговые двигатели 16 колесных блоков поперечного перемещения 5 отключают.

На этой стадии смены колесных модулей транспортное средство удерживается на поверхности силами магнитного притяжения всех колес приводных модулей 3. Затем включают шаговые двигатели 16 колесных блоков продольного перемещения 4 на отвод колесных узлов из рабочего положения. При этом сила давления газовой пружины на поршень 18 пневмоцилиндра 17 способствует отрыву магнитных колес 29 от ферромагнитной поверхности. После завершения отвода колесных узлов продольного перемещения в верхнее положение, электродвигатели 16 отключаются, и транспортное средство базируется на поверхности на магнитных колесах поперечного перемещения 23. Включением электродвигателей 7 привода основного движения осуществляют перемещение транспортного средства в нужном направлении.

Предлагаемое транспортное средство способно перемещаться как по внешней, так и по внутренней поверхности трубопроводов, поверхностям корпусных конструкций ядерных реакторов, подогревателей высокого давления, цистерн и танков, в местах с ограниченным доступом и может быть использовано для автоматизации операций контроля в атомной энергетике, химической промышленности и других отраслях.

Использование: изобретение относится к промышленным транспортным средствам, в частности к самоходным устройствам для перемещения различного технологического оборудования по ферромагнитным поверхностям любой пространственной ориентации. Сущность изобретения: конструкция транспортного средства содержит технологическую платформу, базирующуюся на приводных модулях, каждый из которых содержит магнитные колеса, редукторы, электродвигатели и может рассматриваться как самостоятельный функциональный элемент. Использование приводных модулей позволяет осуществлять автоматическую перестановку магнитных колес, установленных на модуле, с целью получения возможности осуществления перемещения по двум взаимно перпендикулярным направлениям без поворота платформ, а устройства крепления приводных модулей к платформе обеспечивают хорошую приспосабливаемость магнитных колес модуля к конфигурации ферромагнитной поверхности. Для перестановки магнитных колес используется пневматический механизм, позволяющий обеспечить надежную и эффективную смену режимов движения транспортного средства. 2 з. п. ф-лы, 8 ил.

| Самоходная тележка | 1975 |

|

SU540716A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-27—Публикация

1992-04-13—Подача