Изобретение относится к металлургии и может быть использовано при производстве булатной стали.

Известны способы формирования булатного узора за счет получения слитка, состоящего из частиц железа и высокоуглеродистой стали. Деформирование такого слитка различными способами приводит к формированию булатного узора с различными рисунками (Гуревич Ю.Г. Загадка булатного узора. М. Знание, 1985, с. 92-93). В этом случае узор получается за счет феррито-перлитной структуры, поэтому такой булат имеет не самые высокие свойства.

Наиболее близким к предлагаемому является способ изготовления булатной стали путем выплавки в тигле высокоуглеродистой стали с 1,6 мас. углерода, ее разливки в слитки и охлаждения слитков по ступенчатому режиму. Способ позволяет получать качественные слитки с булатным узором [1] Микроструктура булатной стали, обеспечивающая образование узора, представляет собой троостит со скоплениями вторичного цементита.

Цель изобретения упрощение производства литой булатной стали, доступной для массового производства, и повышение ее качества.

Цель достигается тем, что в любую печь, обеспечивающую температуру 1200-1250оС, помещается стальной контейнер из листовой стали с толщиной стенки не более 2 мм и поперечным сечением не более 150 мм. В контейнер слоями загружают стружку или частицы низкоуглеродистый стали и серого чугуна. Количество слоев должно быть таким, чтобы после расплавления чугуна высота ванны не превышала 20 мм.

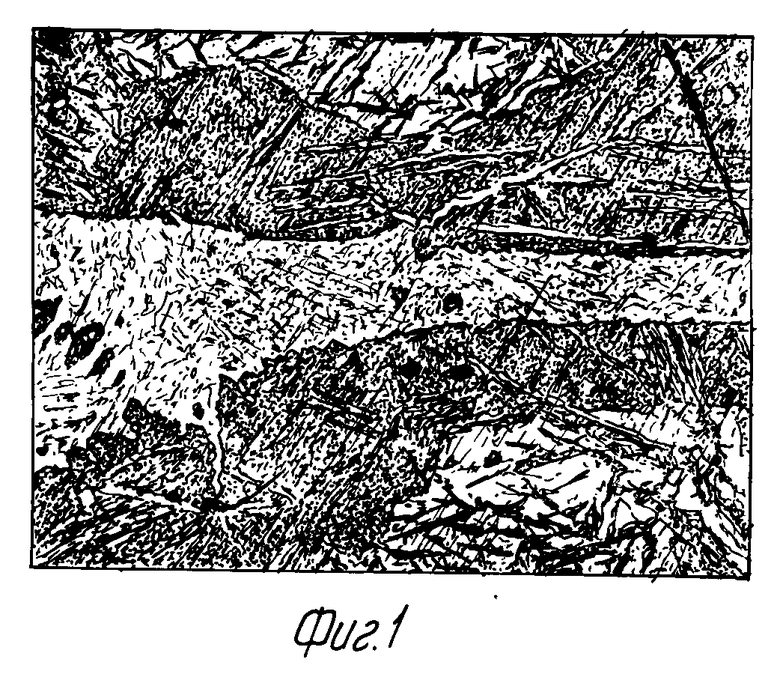

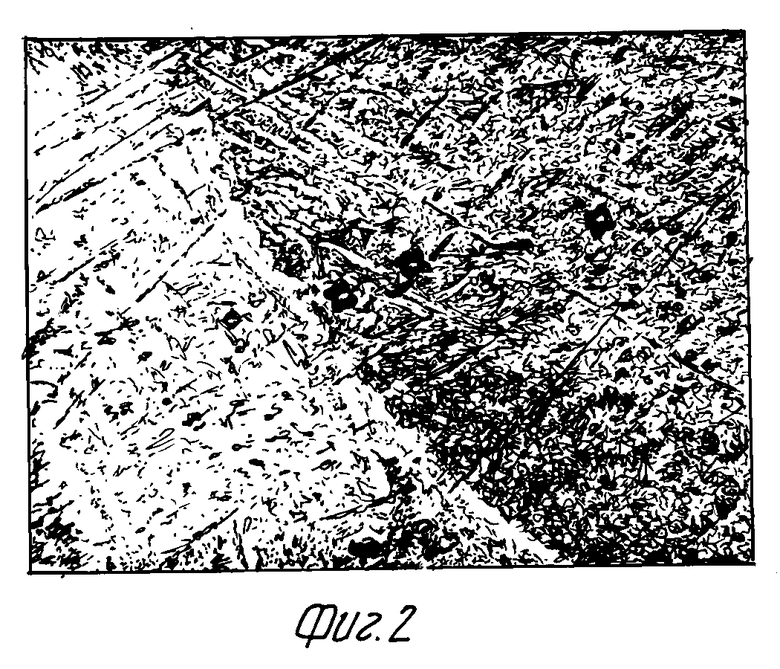

Контейнер с шихтой помещают в печь, нагревают до температуры выше температуры плавления чугуна и выдерживают при этой температуре 15-20 мин. Чугунная стружка расплавляется, пропитывает стальную шихту, после чего между частицами происходит диффузия углерода, в результате которой низкоуглеродистая сталь науглероживается. После окончания плавки контейнер быстро вынимают из печи и опускают в воду. Закалка в воде обеспечивает в стали карбидную неоднородность в виде белого чугуна (фиг. 1). После последующего нагрева стали до температуры не выше 730оС получается структурная неоднородность перлит белый чугун (фиг. 2), которая обеспечивает высококачественную булатную сталь с ярко выраженным булатным узором.

П р и м е р. В цилиндрический контейнер диаметром 40 мм из листовой стали (толщина стенки 1,5 мм) насыпается два слоя стружки низкоуглеродистой стали и два слоя стружки чугуна (толщина каждого слоя не более 2 мм). При большей толщине слоев пропитка стали чугуном может полностью не произойти. Контейнер помещается в печь, нагревается до 1220оС и после расплавления чугуна выдерживается 15 мин. После извлечения из печи контейнер со сплавом погружают в воду. Неоднородный слиток после подогрева до температуры не выше 730оС и ковки вместе с контейнером позволяет получать изделия высокого качества с ярко выраженными булатными узорами любого рисунка.

При поперечном сечении слитка более 150 мм и высотой более 20 мм скорость охлаждения получается недостаточно высокой и белый чугун получить не удается. При выдержке сплава в печи менее 15 мин полная пропитка чугуном стальных частиц и диффузионная сварка между частицами стали и чугуна, а также необходимая степень науглероживания стали не происходит и слиток получается пористым.

При толщине стенок контейнера более 2 мм необходимую степень переохлаждения стали во время закалки слитка обеспечить также не удается. При подогреве слитка под ковку до температуры выше 730оС карбиды растворяются в аустените и качество булата, а также булатный узор ухудшаются.

Таким образом предложенный способ позволяет значительно упростить производство литой булатной стали, обеспечить ее массовое производство с высоким качеством.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТАЛЬНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2483123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2007 |

|

RU2351476C2 |

| Способ изготовления слитков булатной стали | 1955 |

|

SU116334A1 |

| Способ получения булатной стали (его варианты) | 1991 |

|

SU1823882A3 |

| Способ изготовления булатной стали | 1989 |

|

SU1668423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ | 1996 |

|

RU2103380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1985 |

|

SU1492715A1 |

| Способ формирования булатного узора в стальной заготовке | 1982 |

|

SU1079337A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2036243C1 |

Использование: получение композиционной стали, а именно производство стали с высокими механическими свойствами. В стальной контейнер с поперечным сечением не более 150 мм и толщиной стенки не более 2 мм слоями загружают частицы или стружку низкоуглеродистой стали и чугуна. Шихту нагревают до температуры, обеспечивающей плавление чугуна, выдерживают при этой температуре не менее 15 мин с целью пропитки чугуном стальной составляющей шихты и после окончания провадят закалку в воде. Ковку слитка осуществляют вместе с контейнером при температуре не выше 730°С. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ, включающий шихтовку, выплавку, охлаждение и ковку, отличающийся тем, что шихту составляют путем загружения слоями стальной и чугунной стружки в стальной контейнер с поперечным сечением не более 150 мм и толщиной стенки не более 2 мм, выплавку проводят путем нагрева шихты до температуры, обеспечивающей расплавление чугуна, и выдержки при этой температуре не менее 15 мин, причем количество шихты в контейнере должно быть таким, чтобы после расплавления чугуна и пропитки им стальной составляющей высота ванны не превышала 20 мм, охлаждение после окончания плавки проводят закалкой в воде, а ковку слитка осуществляют вместе с контейнером при температуре не выше 730oС.

| Способ изготовления булатной стали | 1989 |

|

SU1668423A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1992-05-26—Подача