Изобретение относится к металлургии, а именно к способу получения износостойкого композиционного инструментального материала сталь - белый чугун и может быть использовано в машиностроении для производства дешевого инструмента (выглаживателей для деталей из цветных металлов).

В настоящее время все более широкое применение находят композиционные материалы - материалы, состоящие из двух или более компонентов, различающихся по своему химическому составу и разделенных выраженной границей. Такие материалы имеют свойства, отличающиеся от свойств составляющих их компонентов.

Лазерное упрочнение существенно повышает износостойкость поверхности чугунных деталей за счет оплавления поверхности, быстрого охлаждения и получения слоя белого чугуна. Дорожки лазерного упрочнения имеют грубую шероховатую поверхность и по внешнему виду напоминают сварные швы (Самсонов В.И., Шныбкин B.C., Бойцов П.Ю. Лазерная закалка чугунных деталей станков // МиТОМ, 1989. №11. С.6-9).

К основным недостаткам этого способа надо отнести сложность и высокую стоимость лазерных установок, низкую стойкость рабочих органов лазера, низкий КПД лазера, необходимость нанесения светопоглощающих покрытий, низкую производительность, недостаточную глубину износостойкого слоя, неравномерность его свойств, невозможность упрочнения низкоуглеродистых сталей.

Известен процесс получения инструментального композиционного материала сталь - белый чугун, который применяется для выглаживания деталей из цветных металлов (Гуревич Ю.Г., Марфицын В.В. Электроконтактная химико-термическая обработка инструментальной стали для выглаживателей // Технология машиностроения, 2009, №4. - с.23-25).

Белый чугун имеет низкий коэффициент трения и высокую твердость (износостойкость), поэтому он, в отличие от металлокерамики, применяющейся для выглаживателей, не допускает задиров при выглаживании.

Процесс получения слоя белого чугуна на стали основан на эвтектическом (контактном) плавлении железа и графита. Для того чтобы процесс был управляемым, использовался локальный нагрев за счет электроконтактного выделения тепла.

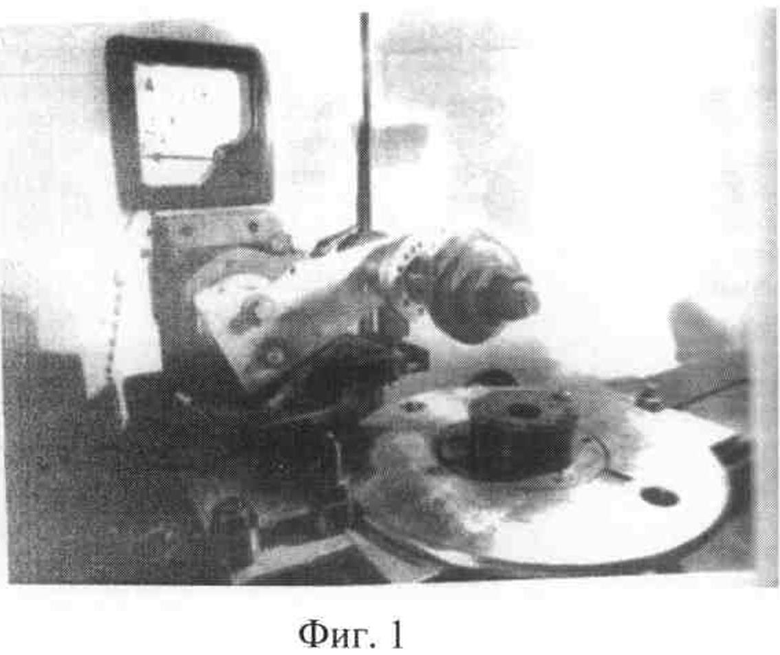

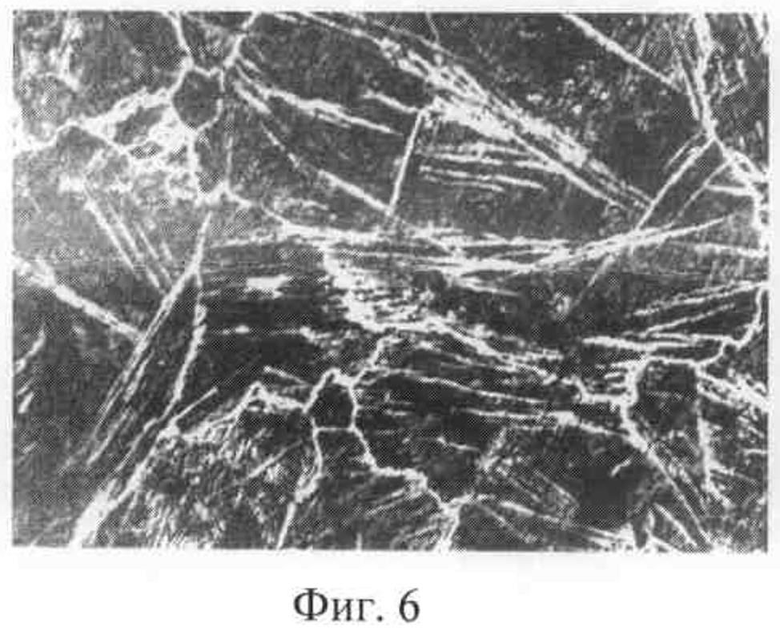

Установка для электромеханической обработки (ЭМО) состоит из привода вращения детали, источника питания постоянного или переменного тока и устройства для подвода тока к ролику-электроду (Фиг.1). Через место ее контакта с поверхностью детали пропускают ток, который вследствие большого контактного сопротивления вызывает сильный нагрев поверхности детали до 1250-1350°С. В качестве ролика-электрода применяли графит. В результате поверхностный слой стальной детали, толщиной до 1,00 мм, превращался в каплю жидкого чугуна, которая после охлаждения с большой скоростью отбеливалась (Фиг.2).

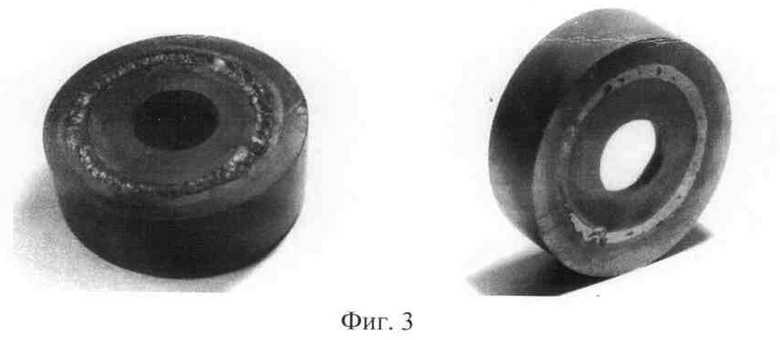

Белый чугун получался в виде дорожек, напоминающих сварочные швы. После шлифовки на поверхности детали получали износостойкий композиционный материал сталь - белый чугун (Фиг.3). Пористые детали из порошковой стали ПК60 с покрытием ≥20% показали износостойкость при абразивном износе соизмеримую с хромистым чугуном.

Описанный способ получения износостойкого композиционного материала сталь - белый чугун трудоемкий, так как требует изготовления специальной установки и пригоден только для плоских поверхностей детали.

Технический результат - значительное упрощение и удешевление производства технологии получения инструментального композиционного материала сталь - белый чугун.

Технический результат достигается тем, что способ изготовления композиционного инструментального материала включает шихтовку, выплавку в печи, охлаждение и ковку слитка, при этом шихту составляют в виде смеси стальной и чугунной стружки, загружают в алундовый тигель, выплавку производят при температуре 1250-1300°С, выдерживают при этой температуре 3-4 мин, вынимают из печи и закаливают в воде, ковку слитка осуществляют при температуре 680-800°С, а затем подвергают закалке для обеспечения композиционной структуры мартенсит - белый чугун.

В печь, обеспечивающую температуру 1250-1300°С, помещается алундовый тигель, в который загружается стальная стружка, перемешанная со стружкой серого чугуна. Количество чугунной стружки должно обеспечивать общее содержание углерода в сплаве 1,6-1,7%. Тигель с шихтой помещают в печь, нагревают до температуры выше температуры плавления чугуна, выдерживают при этой температуре 3-4 минуты и быстро охлаждают в воде. Полученный слиток подвергают ковке и последующей закалке.

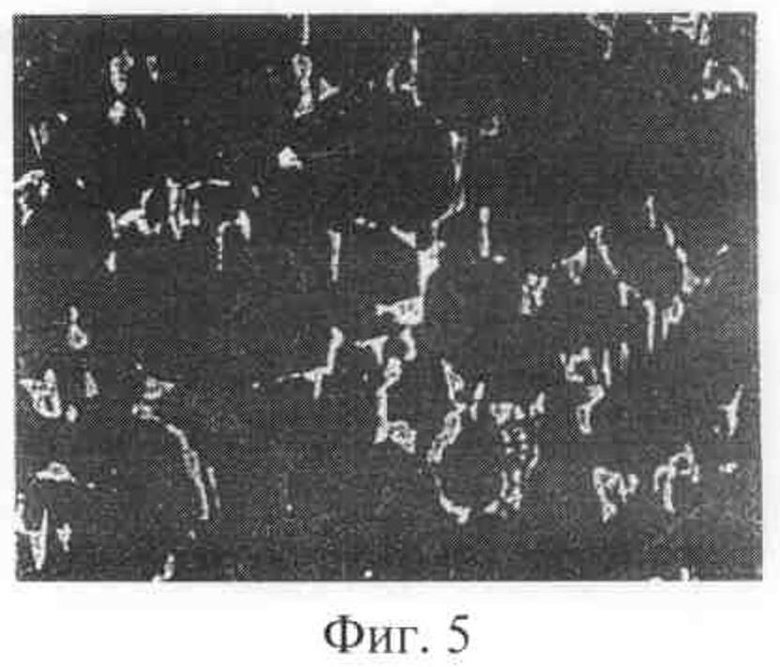

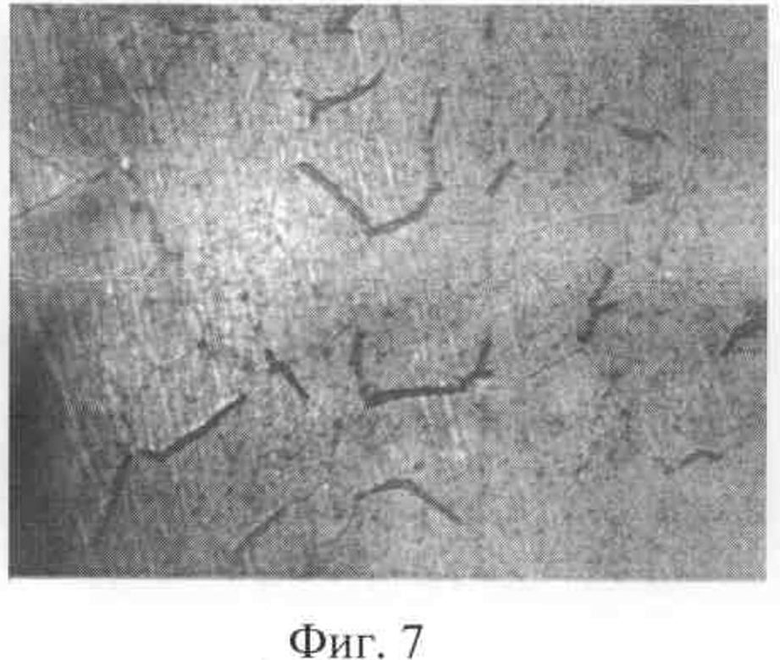

Закалка слитка в воде обеспечивает в стали ледебуритную неоднородность в виде белого чугуна. После нагрева стали до температуры 680-800°С, ковки и закалки получали поковку со структурной неоднородностью мартенсит - белый чугун.

Пример. Чугунную и стальную стружки измельчали до размеров частиц 3-5 мм, помещали в смеситель типа «пьяной бочки» и смешивали в течение 8 час. Полученную смесь загружали в алундовый тигель (диаметр - 25 мм, высота - 100 мм). Тигель устанавливали в печь, нагревали до температуры 1250-1300°С, выдерживали 3-4 минуты при этой температуре, после чего охлаждали в воде.

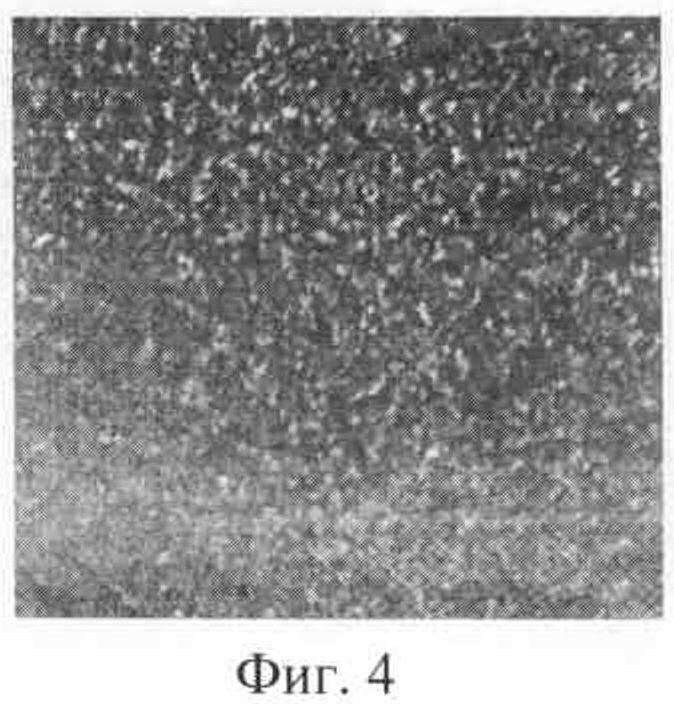

Слиток ковали при температуре 800-680°С и получали поковку, представляющую собой композиционный материал эвтектоидная сталь - доэвтектический белый чугун (Фиг.4).

Эксперименты показали, что получение композиционного материала с необходимой микроструктурой зависит от температуры нагрева и времени выдержки при этой температуре (см. таблицу).

Предлагаемый способ изготовления инструментального композиционного материала плавлением шихты, состоящей из отходов производства чугуна и стали, проще и дешевле известных способов, так как не требует:

- специальных установок для получения композиционного материала;

- надежно обеспечивает необходимый химический состав композита;

- применения компактных сталей;

- больших затрат для его внедрения в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КАРБИДОЧУГУНА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫГЛАЖИВАТЕЛЕЙ | 2012 |

|

RU2511226C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ | 1992 |

|

RU2051184C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2007 |

|

RU2351476C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ | 1996 |

|

RU2103380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЛАВА ЖЕЛЕЗА С УГЛЕРОДОМ | 2008 |

|

RU2352671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 1998 |

|

RU2149207C1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

Изобретение относится к области металлургии и может быть использовано в машиностроении для производства дешевого инструмента, в частности выглаживателей для деталей из цветных металлов. Для упрощения процесса производства композиционного материала и обеспечения равномерности его свойств, производят загрузку шихты в виде смеси стальной и чугунной стружки в алундовый тигель, последующую выплавку в печи при 1250-1300°С, выдержку при этой температуре 3-4 мин, выгрузку из печи и закалку в воде с получением ледебуритной неоднородности в виде белого чугуна, затем полученный слиток нагревают до 680-800°С и подвергают ковке с последующей закалкой для обеспечения композиционной структуры мартенсит - белый чугун. 1 табл., 8 ил., 1 пр.

Способ изготовления композиционного инструментального материала, включающий шихтовку, выплавку в печи, охлаждение и ковку слитка, отличающийся тем, что шихту составляют в виде смеси стальной и чугунной стружки, загружают в алундовый тигель, при этом выплавку производят при температуре 1250-1300°С, выдерживают при этой температуре 3-4 мин, вынимают из печи и закаливают в воде, ковку слитка осуществляют при температуре 680-800°С, а затем подвергают закалке для обеспечения композиционной структуры мартенсит - белый чугун.

| СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ | 1992 |

|

RU2051184C1 |

| Способ изготовления слитков булатной стали | 1955 |

|

SU116334A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ (ВАРИАНТ) | 2000 |

|

RU2166549C1 |

| Способ изготовления булатной стали | 1989 |

|

SU1668423A1 |

| RU 2051977 C1, 10.01.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ | 1996 |

|

RU2103380C1 |

Авторы

Даты

2013-05-27—Публикация

2012-03-13—Подача