Изобретение относится к металлургии и может быть использовано для производства булатной стали.

Известно, что необходимым условием для образования булатного узора, видимого на поверхности стали невооруженным глазом, должно быть получение аустенитного зерна размером более 500 мкм, которое окружено по границам карбидной сеткой [1]. Там же отмечается, что такое зерно получается при медленном охлаждении слитка после кристаллизации. Однако, как известно, при медленном охлаждении железоуглеродистых сплавов происходит полный или частичный распад карбидов железа (цементита), так называемая графитизация, это влечет за собой ухудшение механических свойств стали.

Из общих представлений о кристаллизации металла известно, что чем меньше расплав содержит примесей и меньше скорость его охлаждения, тем больше величина закристаллизовавшегося зерна. Таким образом, известно, что условиями получения крупного зерна аустенита может служить чистота от примесей исходных шихтовых материалов, рафинирование металлического расплава и замедленная скорость кристаллизации расплава, а условием предотвращения распада цементита может служить ускоренное охлаждение слитка после его кристаллизации.

Известны способы изготовления булатной стали за счет получения композиционных слитков, состоящих из науглероженных частиц железа, пропитанных чугуном. В результате последующей деформации слитка получается булатный узор [2,3] . Как показывает опыт, в этом случае структура науглероженных частиц железа имеет неравномерный состав по углероду, а области чугуна слишком отличаются по размерам друг от друга. Это приводит к понижению механических свойств данных сталей.

Наиболее близким к изобретению является способ изготовления булатной стали, включающий загрузку в тигель лома углеродистой стали, расплавление стали, науглероживание ее графитом до содержания 1,6%, разливку стали в слитки и двухступенчатое охлаждение слитков: сначала до 900-1000oC со скоростью 15-80 o/мин, а по достижении этой температуры - со скоростью 200-300 o/мин [4] . Однако, как давно известно из теории кристаллизации, за счет разливки стали в слитке получается структура, состоящая из трех зон: наружная мелкозернистая, за ней идет зона столбчатых кристаллов и, наконец, зона равноосных кристаллов. Таким образом, структура по сечению слитка неравномерна и зерна размером более 500 мкм могут образоваться только в центральной части слитка. Из этого следует, что булатная структура может получаться не по всему сечению слитка и то, только при очень чистом от примесей расплаве. Лом же углеродистой стали по своему определению не может обеспечить необходимой чистоты расплава без применения дополнительного рафинирования, так как углеродистая сталь содержит постоянные примеси: марганца до 1%, кремния до 0,4% и др.

Кроме того, на первой ступени охлаждения при скорости кристаллизации 15-80 o/мин аустенитное зерно не успевает вырасти до размеров более 500 мкм, а на второй ступени охлаждения при скорости 200-300 o/мин в слитках с содержанием углерода более 1,6% могут образоваться термические трещины.

Цель изобретения - создание равномерной литой структуры с размерами зерен от 500 мкм и выше, которые при ковке слитка вытягиваются по направлению ковки, переплетаются между собой и образуют, таким образом, булатную структуру, видимую на поверхности стали невооруженным глазом после ее соответствующего травления; кроме того, предлагаемым способом получают ковкие железоуглеродистые сплавы с содержанием углерода до 2% и более.

Решение поставленной задачи достигается тем, что выплавляют в тигле углеродистую сталь с минимальным содержанием примесей: для этого в исходной шихте используют наиболее чистые от примесей материалы, например, армко-железо; после науглероживания расплава графитом производят рафинирование расплава, например, применяя флюс, затем охлаждают расплав вместе с печью в том же тигле, в котором производилась плавка: на первой ступени замедленно, например, с закрытой крышкой печи до полной кристаллизации металла, а на второй ступени ускоренно, например, с открытой крышкой печи. Температуру кристаллизации определяют одним из известных методов, например термическим анализом. При этом на первой ступени скорость охлаждения поддерживается менее 15 o/мин, что способствует формированию зерна аустенита с поперечным размером более 500 мкм, а на второй ступени, за счет ускорения охлаждения закристаллизовавшегося слитка, предотвращается графитизация цементита.

Пример. В огнеупорный тигель загружают армко-железо 10 кг. После расплавления металл науглероживают графитом до концентрации 2,0%. Затем расплав рафинируют, добавляя в жидкий металл флюс. После этого охлаждают закрытую печь вместе с тиглем до температуры 1150oC. Затем печь открывают и продолжают охлаждать с открытой крышкой до комнатной температуры. В заключение вынимают тигель и извлекают из него готовый слиток.

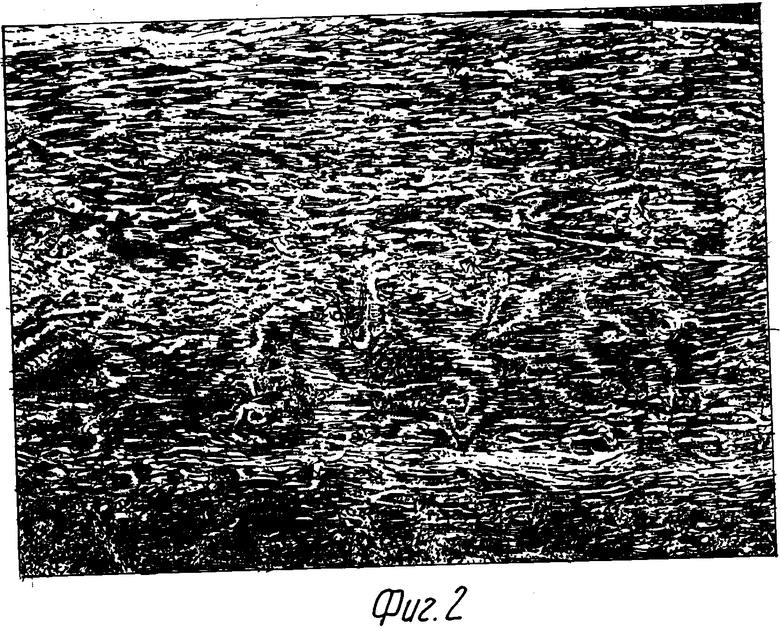

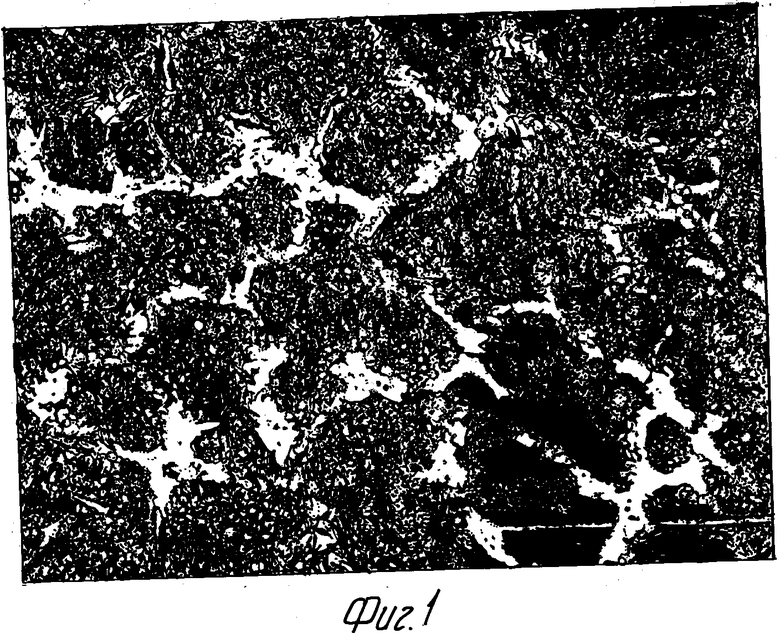

В результате микроструктура слитка представляет из себя зерна перлита с размерами в поперечнике от 0,5 до 1 мм, которые окружены дискретной цементитной сеткой с крупными включениями первичного цементита (фиг.1, 50-кратное увеличение). При последующей ковке цементитные включения вытягиваются в направлении деформации, образуя красивый булатный узор (фиг.2, 3-кратное увеличение). Соответствующая термообработка позволяет придать булатной стали комплекс высоких механических свойств: упругость лучших пружинных сталей при прочности и твердости инструментальных сталей, используемых для обработки металлов, а крупные карбидные включения придают булатной стали высокую износостойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления булатной стали | 1989 |

|

SU1668423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ | 1992 |

|

RU2051184C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ | 2001 |

|

RU2196187C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ВАКУУМЕ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2009 |

|

RU2407815C1 |

| Способ получения булатной стали (его варианты) | 1991 |

|

SU1823882A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЛАВА ЖЕЛЕЗА С УГЛЕРОДОМ | 2008 |

|

RU2352671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1985 |

|

SU1492715A1 |

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187569C2 |

Изобретение относится к области металлургии и может быть использовано для производства булатной стали. При изготовлении булатной стали в тигель печи загружают наиболее чистую от примесей углеродистую сталь, например армко-железо, нагревают ее и расплавляют. После науглероживания расплава графитом производят его рафинирование и двухступенчатое охлаждение, которое ведут в печи вместе с тиглем, причем на первой ступени осуществляют замедленное охлаждение расплава до полной кристаллизации металла, а на второй ступени - ускоренное охлаждение, например, с открытой печью. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Назаренко В.Р | |||

| и др | |||

| Булат: мифы и действительность | |||

| - Металловедение и термическая обработка металлов, 1992, N 6, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гуревич Ю.Г | |||

| Загадка булатного узора | |||

| - М.: Знание, 1985, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ | 1992 |

|

RU2051184C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления булатной стали | 1989 |

|

SU1668423A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-27—Публикация

1996-08-05—Подача