Изобретение относится к машиностроению, в частности к способам поверхностного пластического деформирования (ППД) твердыми частицами, и предназначено для упрочнения поверхностей деталей, например шеек и галтелей коленчатых валов двигателей, компрессоров, изготовленных из железоуглеродистых сплавов.

Известны способы упрочнения деталей дробью или другими частицами (Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник. - М.: Машиностроение, 1987. - 328 с, с.242-259 [l]), например дробеструйный (ДУ), пневмодинамический (ПДУ), заключающиеся в том, что поверхность изделий из железоуглеродистых сплавов обрабатывается потоком дроби с использованием струи воздуха. При этом достигаются следующие энергетические параметры процесса обработки дробью: скорость дроби - до 10 м/сек (табл.53, стр.246[l]) при удельной энергии частиц - до 6×10-4 Дж (табл.70, стр.300 [1]).

Обработка дробью приводит к повышению твердости в поверхностном слое металла на глубину до 2×10-4 м (фиг.158, стр.247 [1]). При этом происходит упрочнение поверхностного слоя со степенью наклепа до 25% при обработке в течение 60 секунд.

Достигаемые энергетические характеристики и параметры обработки дробью позволяют повысить сопротивление разрушению при циклических нагрузках в 3,2 раза дробеструйной и 5,1 раза пневмодинамической обработкой по сравнению с шлифованием (таблица 71, стр.300 [1]). Причем, чем больше скорость и энергия дроби (частиц), тем больший эффект сопротивления разрушению при циклическом нагружении можно получить (таблица 70, стр.300 [1]).

Известен способ упрочнения поверхности изделий из стали путем ударного воздействия твердыми частицами на обрабатываемую поверхность с использованием газодинамического оборудования для разгона частиц и выброса их из сопла.

Патент РФ №2106236, кл. B24C 3/32, 1998 г.

Данный способ по технической сущности и достигаемому результату наиболее близок к изобретению и, поэтому, принят за прототип.

К основным недостаткам известного способа можно отнести необходимость применения дополнительной оснастки (экранов), которая защищает и предохраняет необрабатываемую поверхность деталей от воздействия дроби.

Кроме того, режимы упрочнения характеризуются значительной нестабильностью, что объясняется следующими причинами: большим допуском на диаметр дроби (например, для диаметра дроби 0,5-0,8 мм или 0,8-1 мм допуск составляет около 1/3 диаметра дробинки); ускоренным изнашиванием дроби вследствие сухого трения, которое приводит к заметному уменьшению диаметра дроби уже в течение одной смены, что снижает стабильность процесса, так как энергия удара пропорциональна диаметру дроби третьей степени; значительным допуском на давление воздуха (стр.245 [1]). В результате производительность известного способа низка - время обработки 1 см2 поверхности составляет 60 сек.

Техническим результатом заявленного способа является повышение производительности процесса за счет сокращения времени.

Указанный технический результат достигается тем, что в способе упрочнения поверхности изделий из стали, путем ударного воздействия твердыми частицами на обрабатываемую поверхность с использованием газодинамического оборудования для разгона частиц и выброса их из сопла, разгон частиц осуществляют сверхзвуковой струей воздуха, в качестве твердых частиц используют порошок корунда, а обработку изделия ведут при скорости перемещения сопла - (9-11)-2 м/сек, расстоянии от сопла до поверхности изделия -(9-11)-2 м и температуре воздуха на выходе из сопла 300-400°C.

Согласно изобретению в качестве газодинамической установки используют установку типа «Димет-404», корунд марки К-00-04-16.

Изобретение иллюстрируют примерами выполнения.

Пример 1.

Пластину из стали 40Х обрабатывают путем ударного воздействия частицами корунда размером до 300 мкм с использованием газодинамического оборудования «Димет-404» для разгона частиц и выброса их из сопла. Разгон частиц осуществляют сверхзвуковой струей воздуха. Обработку изделия ведут циклически при скорости перемещения сопла - 10-2 м/сек, расстоянии от сопла до поверхности изделия -10-2 м и температуре воздуха на выходе из сопла 360°C.

Пример 2.

Цилиндрический образец из стали 40Х обрабатывают путем ударного воздействия частицами корунда. Процесс ведут по технологии, описанной в примере 1.

Пример 3.

Для получения значений оптимальных параметров процесса ведут обработку изделий по технологии, описанной в примере 1, меняя параметры обработки изделия. Затем проводят физико-механические исследования обработанных образцов.

Проведенные исследования на среднеуглеродистой легированной конструкционной стали 40Х, которая используется в машиностроении для изготовления широкой номенклатуры ответственных деталей, например валов, показали возможность повышения прочности за счет газодинамической обработки корундом. В качестве основных изменяемых параметров обработки были выбраны: температура струи воздуха - T (°C) и время воздействия корундом на сталь - τ (сек).

Оптимизация технологических параметров обработки корундом проводилась на основе результатов измерения твердости по глубине методом Виккерса (HV 0,1/10 ГОСТ 2999-75 в редакции 1987 г.).

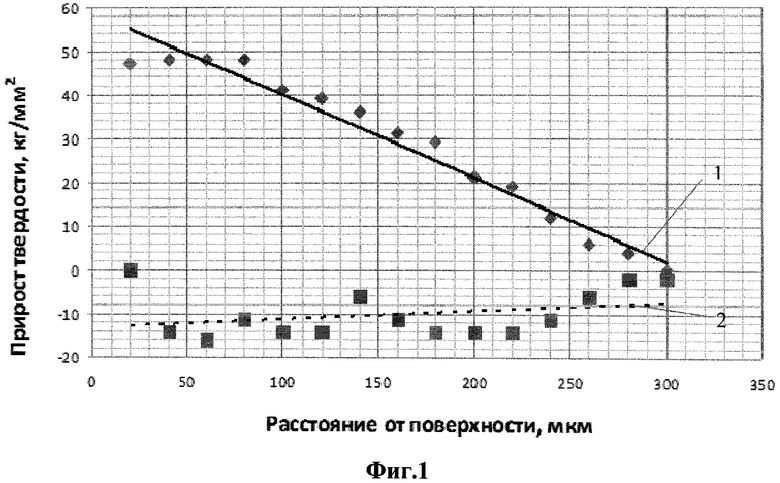

Было получено повышение исходной твердости стали с 206 кг/мм2 (2019 МПа) до 265 кг/мм2 (2597 МПа) (фиг.1). При этом происходило упрочнение структуры металла со степенью наклепа 25% при температуре потока воздуха T=360°C.

На фиг.1 показан прирост твердости от глубины обработки в зависимости от времени обработки. 1 - от 9 до 15 сек, 2-30 сек. Время обработки 1 см2 поверхности τ=9 секунд.

Для уточнения оптимальных режимов обработки образцы стали испытывались и обрабатывались согласно ГОСТ 1497-84 на растяжение при статическом нагружении с использованием универсальной испытательной машины фирмы INSTRON с записью диаграммы нагрузка - деформация и с регистрацией данных в системе ACTest-Pro 1.14. Скорость нагружения составляла 33×10-6 м/сек.

Испытания образов на растяжение при статическом нагружении после обработки предложенным способом представлены в таблице.

Из представленных данных видно, что только обработка корундом в течение 15 с приводит к повышению прочности (поз.№3, таблица).

Как показали испытания образцов, наилучшие результаты достигаются тогда, когда обработку ведут при скорости перемещения сопла - (9-11)-2 м/сек, расстоянии от сопла до поверхности изделия - (9-11)-2 м и температуре воздуха на выходе из сопла 300-400°C.

Таким образом, использование предложенного способа позволяет без снижения степени наклепа в 2-4 раза сократить время обработки изделия по сравнению с известным способом и, тем самым, увеличить производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ (ВАРИАНТЫ) | 1995 |

|

RU2081202C1 |

| Способ нанесения износостойкого покрытия на сталь | 2017 |

|

RU2695718C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ВОССТАНОВИТЕЛЬНОГО ПОКРЫТИЯ НА СТАЛЬНОМ ИЗДЕЛИИ (ВАРИАНТЫ) | 2012 |

|

RU2532653C2 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА СТАЛЬНОЙ ПЛАСТИНЕ | 2016 |

|

RU2621088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТУННОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ПОДЛОЖКЕ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2023 |

|

RU2806453C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1995 |

|

RU2108992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2532781C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

Изобретение относится к машиностроению, в частности к способам поверхностного пластического деформирования (ППД) твердыми частицами, и предназначено для упрочнения поверхностей деталей, например шеек и галтелей коленчатых валов двигателей, компрессоров, изготовленных из железоуглеродистых сплавов. Способ упрочнения поверхности изделий из стали включает обработку изделия путем ударного воздействия частицами корунда на обрабатываемую поверхность с использованием газодинамического оборудования для разгона частиц и выброса их из сопла. Разгон частиц осуществляют сверхзвуковой струей воздуха, а обработку изделия ведут при скорости перемещения сопла - (9-11)-2 м/сек, расстоянии от сопла до поверхности изделия - (9-11)-2 м и температуре воздуха на выходе из сопла 300-400°С. Использование способа позволяет без снижения степени наклепа в 2-4 раза сократить время обработки изделия по сравнению с известным способом и тем самым увеличить производительность процесса. 1 ил., 1 табл.

Способ упрочнения поверхности изделий из стали, включающий обработку путем ударного воздействия твердыми частицами на поверхность изделия с использованием газодинамического оборудования для разгона частиц и выброса их из сопла, отличающийся тем, что разгон частиц осуществляют сверхзвуковой струей воздуха, при этом в качестве твердых частиц используют порошок корунда, а обработку изделия ведут при скорости перемещения сопла (9-11)-2 м/с, расстоянии от сопла до поверхности изделия (9-11)-2 м и температуре воздуха на выходе из сопла 300-400°С.

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ | 1996 |

|

RU2106236C1 |

| Способ дробеструйной обработки изделий | 1991 |

|

SU1779565A1 |

| Аппарат для непрерывной сушки светокопий, чертежей в рулонах, бумажной ленты, обоев и т.п. | 1930 |

|

SU23770A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

Авторы

Даты

2012-07-10—Публикация

2011-04-18—Подача