Изобретение относится к способам нанесения защитных покрытий и может быть использовано в машиностроении для повышения износостойкости инструментов и деталей машин.

Известен способ повышения качества сменных многогранных пластин за счет дробеструйной обработки, обеспечивающей изменение геометрических характеристик поверхностей лезвия: округления режущих кромок, изменение параметров шероховатости, форм и анизотропности рельефа /1/ с последующим нанесением многослойных покрытий.

Недостатком данного способа является относительно невысокое повышение износостойкости из-за недостаточной прочности сцепления многослойного покрытия с твердосплавной матрицей.

Наиболее близким техническим решением является способ обработки режущего инструмента /2/ преимущественно из твердых сплавов на основе кобальта и карбида вольфрама, включающий азотирование и виброабразивную обработку изделий с последующим нанесением методом КИБ слоев молибдена и нитрида циркония.

Недостатком данного метода является создание пассивирующих фаз (типа γ′ фаза, ε′ фаза и т.д.) на поверхности изделия после азотирования. Указанные фазы обладаю: электроположительным изобарным потенциалом по отношению к нитридным и карбидным соединениям тугоплавких переходных металлов 4-6 групп Периодической системы элементов, используемых для получения износостойких покрытий, что с позиции термодинамики означает низкую вероятность образования адгезионных связей между азотированной поверхностью инструментального материала и осаждаемым износостойким покрытием. Кроме того, на границе раздела "азотированный слой-покрытие" высока вероятность формирования внутренних напряжений растяжения и, в свою очередь, появление хрупкой трещины и отслаивания покрытия в процессе эксплуатации изделия.

Целью предлагаемого изобретения является повышение износостойкости поверхности изделия из твердого сплава за счет виброабразивной механической обработки и последующего нанесения износостойких слоев покрытия.

Сущность изобретения состоит в том, что в результате виброабразивной обработки в поверхностном слое твердого сплава создаются сжимающие остаточные напряжения, благоприятно влияющие на прочность композиции "твердый сплав-покрытие", обеспечивая более благоприятные условия для работы композиции при воздействии высоких температур и усилий.

Нижний предел создаваемых напряжений выбирают из условия повышения работоспособности инструмента с покрытием, а верхний предел из условий исключения перенаклепа.

Твердость основы приближается к твердости покрытия. Создаются более благоприятные условия для работы покрытия на кромках рабочей части изделия. Нижний предел радиуса округления кромки рабочей части выбирают из условия исключения отслаивания покрытий вследствие краевых эффектов.

С увеличением радиуса округления кромки рабочей части изделия уменьшаются касательные напряжения, что способствует сохранению сплошности покрытия в процессе выполнения заданных функций. Однако с увеличением радиуса округления рабочей части происходив увеличение сил резания и температуры, выделяющейся в процессе пластической деформации обрабатываемой детали.

С увеличением радиуса округления кромки рабочей части изделия то же значение повышения стойкости изделия с покрытием по сравнению с исходным достигается при меньших напряжениях в поверхности основы. С увеличением напряжений в поверхности основы те же значения повышения стойкости изделия с покрытием по сравнению с исходным достигаются при меньших радиусах округления кромки рабочей части Это свидетельствует о взаимосвязи признаков изображения.

Достижение оптимального сочетания полученных сжимающих напряжений на рабочей поверхности изделий и радиуса округления кромки рабочей части изделия с последующим осаждением покрытия многослойно-композиционного типа обеспечивает достижение максимальной работоспособности изделия.

Предложенный способ обработки изделий из твердого сплава осуществляют в 2 этапа.

На первом этапе выбирают изделие из твердого сплава и размещают в рабочей камере виброабразивной установки ВМ40С использующей абразивные тела типа ПТ 15х15.

На производительность процесса виброабразивной обработки существенно влияет амплитуда и чистота колебаний рабочей камеры установки.

Значение величины амплитуды колебаний изделий ( А ) устанавливали из условий обеспечения остаточных напряжений сжатия на поверхности изделий от 0,1 HV до 1,6σи а продолжительность обработки изделий в установки из условия обеспечения получения радиуса округления в пределах не более 0,12 толщины срезаемого слоя и не менее двухкратной общей толщины покрытия.

На втором этапе производили процесс осаждения многослойно-композиционного покрытия в установке типа "Булат". Процесс осаждения покрытий осуществляется по технологии, раскрытой в заявке N 4672852/21, МКИ C 23 C 14/00 заявленной 4.04.89 г.

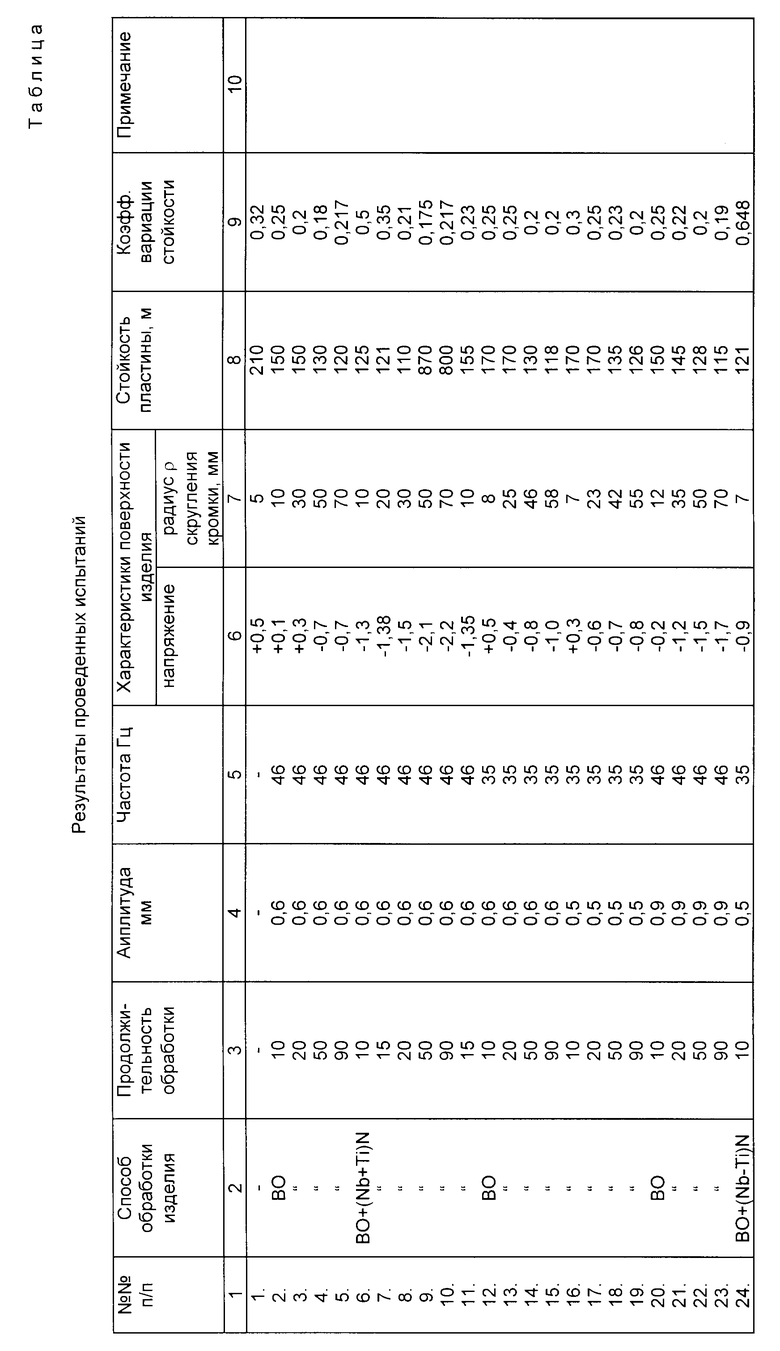

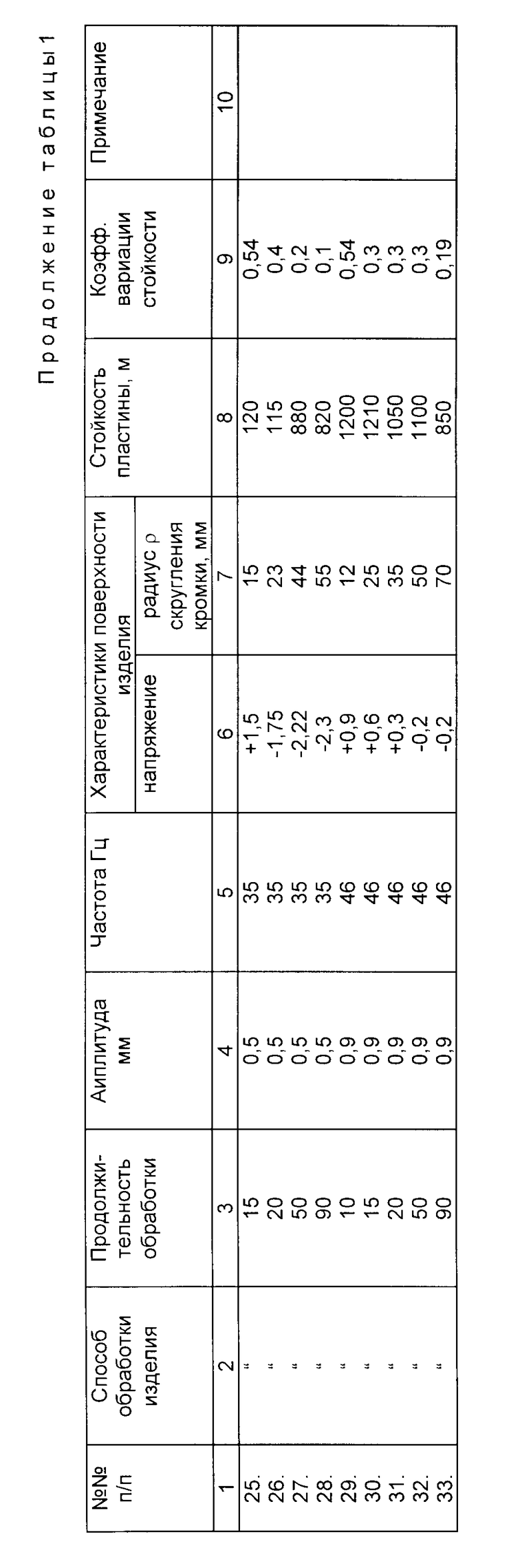

Испытания инструмента с предлагаемым способом упрочнения проводились на токарно-винторезном станке 16К20 при наружном продольном точении на проход жаропрочного никелевого сплава ЭП 741 НП на следующих режимах резания: V 20 м/мин, S 0,3 мм/об, T 1 мм. В качестве инструментального материала использовали твердосплавные пластины МС 321.

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 2004 |

|

RU2280538C2 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| Многослойно-композиционное покрытие для режущего инструмента для обработки титановых сплавов в условиях прерывистого резания | 2019 |

|

RU2725467C1 |

| Многослойное покрытие на режущем инструменте | 1987 |

|

SU1497054A1 |

| Многослойно-композиционное покрытие металлического изделия | 2017 |

|

RU2673687C1 |

| Устройство для имитации процесса протягивания | 1989 |

|

SU1664475A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1989 |

|

RU1760779C |

| Способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия | 2017 |

|

RU2708726C2 |

Сущность способа: перед осаждением многослойного композиционного покрытия поверхность твердосплавного изделия подвергают виброабразивной обработке с амплитудой и частотой, обеспечивающими получение на поверхности изделия остаточных напряжений сжатия от 0,1 микротвердости твердого сплава до 1,6 предела его прочности и в течение времени, обеспечивающего получение радиуса округления рабочих частей изделия не менее двукратной общей толщины срезаемого слоя при эксплуатации. 1 Табл.

Способ получения покрытий на изделиях из твердых сплавов, включающий виброобразивную обработку поверхности изделия и нанесение тугоплавких соединений IV-VI групп Периодической системы, отличающийся тем, что виброобразивную обработку проводят с амплитудой и частотой вибраций, обеспечивающих получение на поверхности остаточных напряжений сжатия от 0,1 микротвердости поверхности твердого сплава до 1,6 предела его прочности при изгибе и в течение времени, обеспечивающего получение радиуса cкругления рабочих частей изделия не менее двукратной общей толщины покрытия и не более 0,12 толщины срезаемого слоя при эксплуатации, а перед нанесением тугоплавких соединений на поверхность изделия наносят слой из тугоплавких металлов IV-VI групп Периодической системы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хает Г.А | |||

| и др | |||

| Сборный твердосплавный инструмент | |||

| - М.: Машиностроение, 1989, с.254 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.231 - 214. | |||

Авторы

Даты

1997-09-20—Публикация

1992-04-07—Подача