Изобретение относится к области металлообработки и предназначено для имитации процесса протягивания,

Целью изобретения является расширение технологических возможностей за счет определения оптимальной формы стружечной канавки при помощи одного режущего элемента.

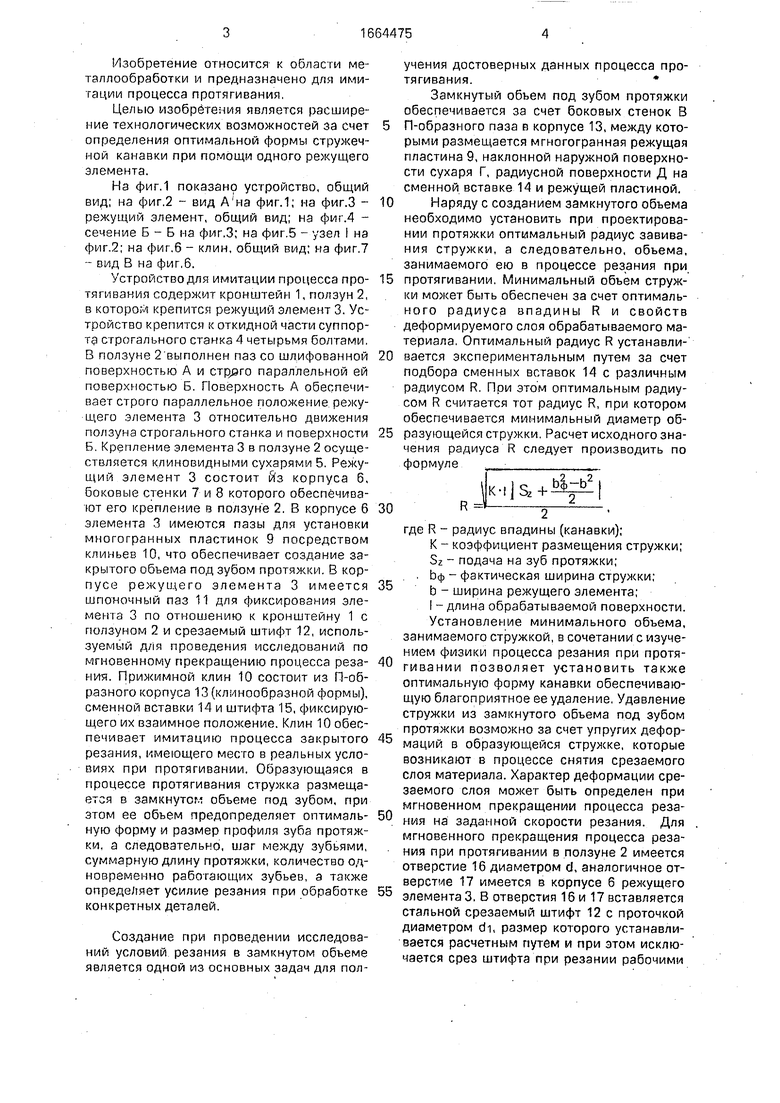

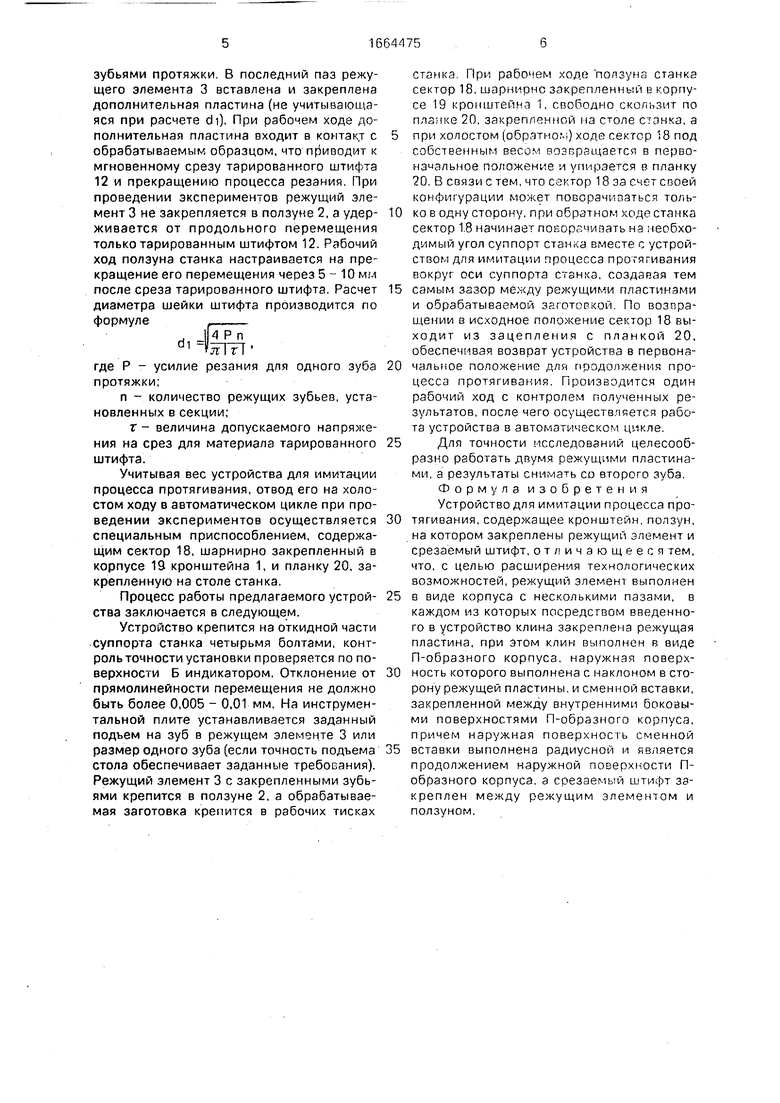

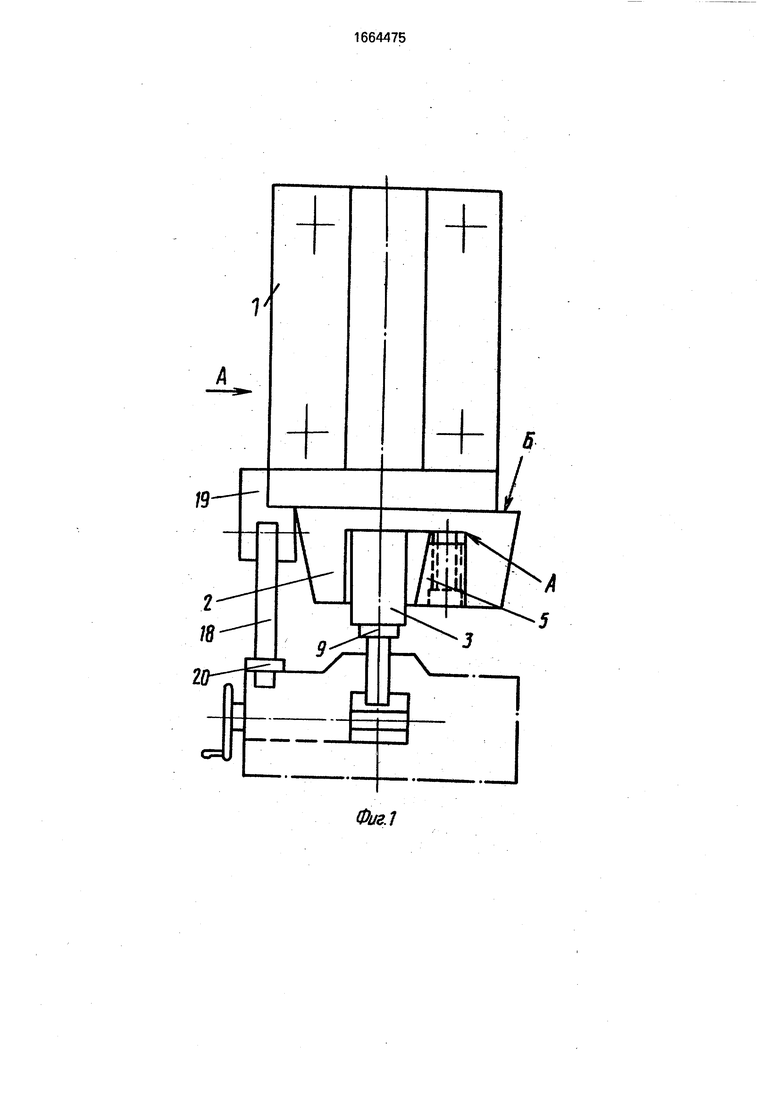

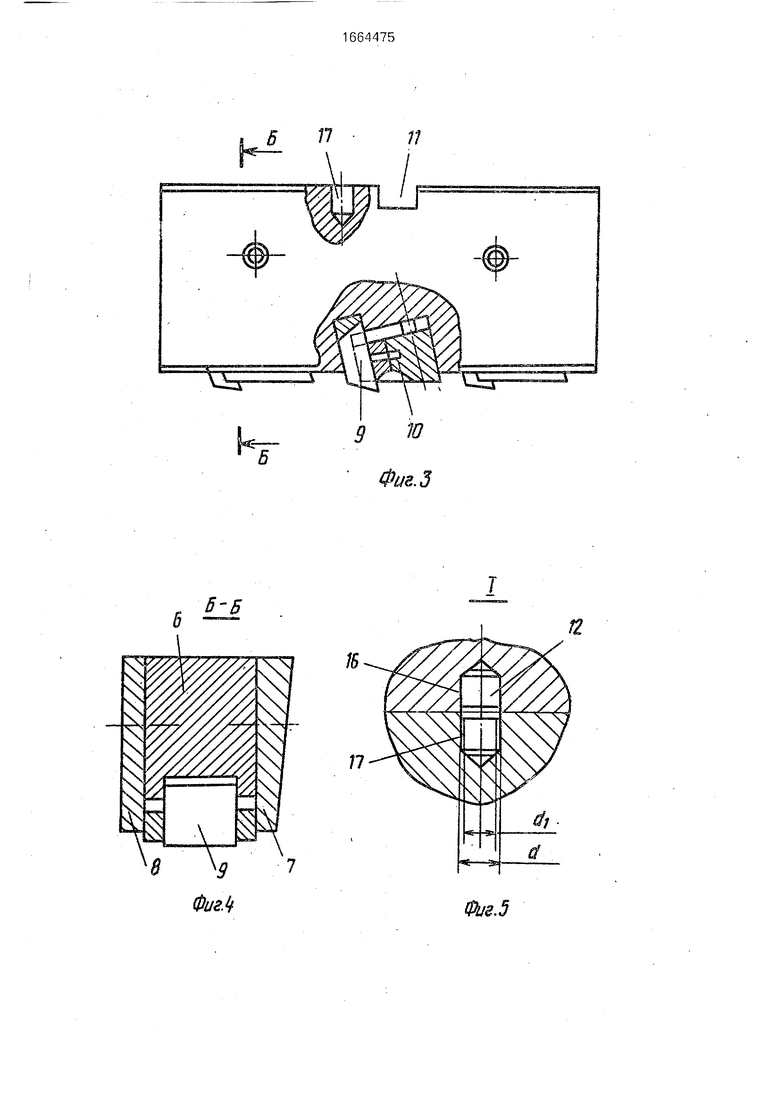

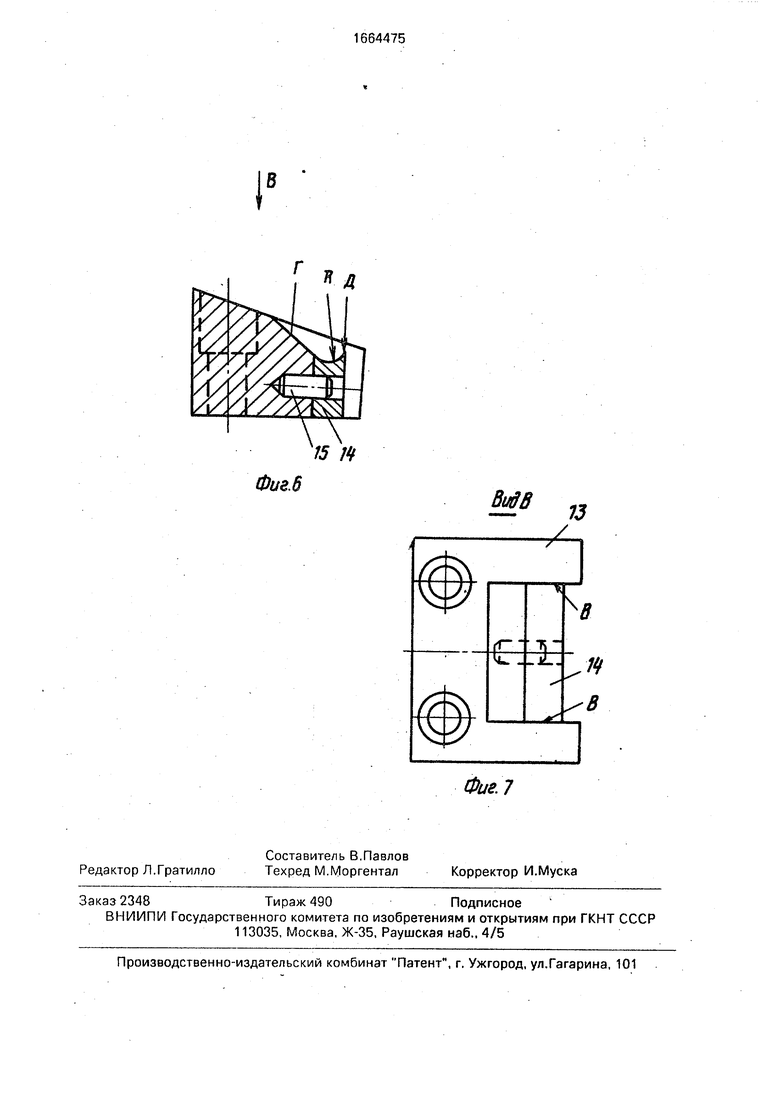

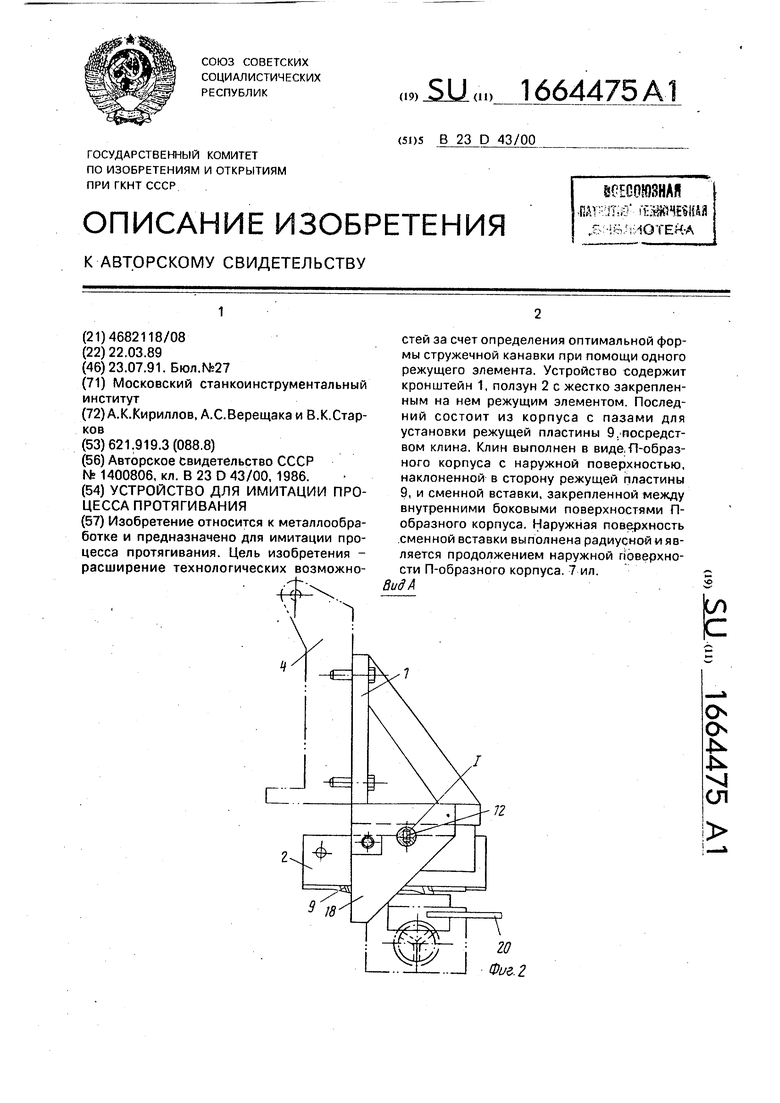

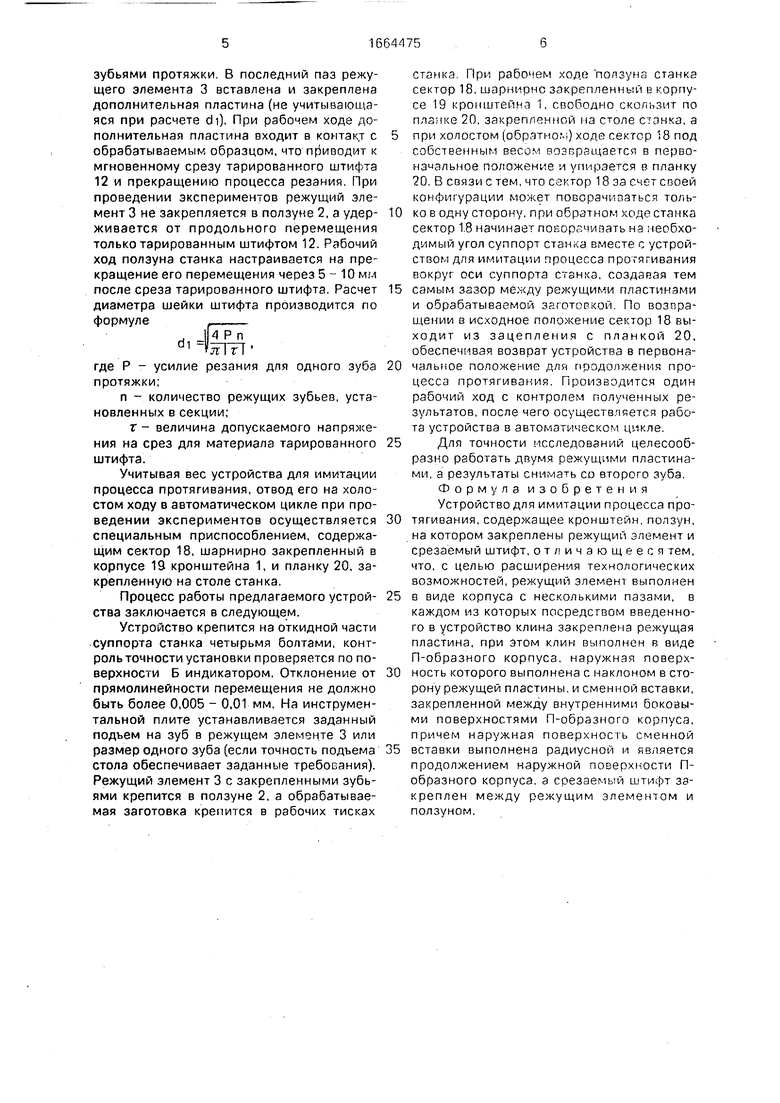

На фиг.1 показано устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - режущий элемент, общий вид; на фиг.4 - сечение Б - Б на фиг.З; на фиг.5 - узел I на фиг.2; на фиг.б - клин, общий вид; на фиг.7 - вид В на фиг,6.

Устройство для имитации процесса про- тягивания содержит кронштейн 1, ползун 2, в котором крепится режущий элемент 3. Устройство крепится к откидной части суппорта строгального станка 4 четырьмя болтами. В ползуне 2 выполнен паз со шлифованной поверхностью А и строго параллельной ей поверхностью Б. Поверхность А обеспечивает строго параллельное положение режущего элемента 3 относительно движения ползуна строгального станка и поверхности Б. Крепление элемента 3 в ползуне 2 осуществляется клиновидными сухарями 5. Режу- а(ий элемент 3 состоит Из корпуса 6, боковые стенки 7 и 8 которого обеспечивают его крепление в ползуне 2. В корпусе 6 элемента 3 имеются пазы для установки многогранных пластинок 9 посредством клиньев 10, что обеспечивает создание за- кры гого обьема под зубом протяжки. В кор- пусе режущего элемента 3 имеется шпоночный паз 11 для фиксирования эле- меша 3 по отношению к кронштейну 1 с ползуном 2 и срезаемый штифт 12, используемый для проведения исследований по мгновенному прекращению процесса реза- ния. Прижимной клин 10 состоит из П-об- разного корпуса 13 (клинообразной формы), сменной вставки 14 и штифта 15, фиксирующего их взаимное положение. Клин 10 обеспечивает имитацию процесса закрытого резания, имеющего место в реальных условиях при протягивании. Образующаяся в процессе протягивания стружка размещается в замкнутом объеме под зубом, при этом ее объем предопределяет оптималь- ную форму и размер профиля зуба протяжки, а следовательно, шаг между зубьями, суммарную длину протяжки, количество одновременно работающих зубьев, а также определяет усилие резания при обработке конкретных деталей.

Создание при проведении исследований условий резания в замкнутом объеме является одной из основных задач для получения достоверных данных процесса протягивания.

Замкнутый объем под зубом протяжки обеспечивается за счет боковых стенок В П-образного паза в корпусе 13, между которыми размещается мгногогранная режущая пластина 9, наклонной наружной поверхности сухаря Г, радиусной поверхности Д на сменной вставке 14 и режущей пластиной.

Наряду с созданием замкнутого объема необходимо установить при проектировании протяжки оптимальный радиус завивания стружки, а следовательно, объема, занимаемого ею в процессе резания при протягивании. Минимальный объем стружки может быть обеспечен за счет оптимального радиуса впадины R и свойств деформируемого слоя обрабатываемого материала, Оптимальный радиус R устанавливается экспериментальным путем за счет подбора сменных вставок 14 с различным радиусом R, При этом оптимальным радиусом R считается тот радиус R, при котором обеспечивается минимальный диаметр образующейся стружки, Расчет исходного значения радиуса R следует производить по формуле

SIягде R - радиус впадины (канавки);

К - коэффициент размещения стружки;

Sz - подача на зуб протяжки; . Ьф - фактическая ширина стружки;

b - ширина режущего элемента;

I - длина обрабатываемой поверхности.

Установление минимального объема, занимаемого стружкой, в сочетании с изучением физики процесса резания при протягивании позволяет установить также оптимальную форму канавки обеспечивающую благоприятное ее удаление, Удавление стружки из замкнутого объема под зубом протяжки возможно за счет упругих деформаций в образующейся стружке, которые возникают в процессе снятия срезаемого слоя материала. Характер деформации срезаемого слоя может быть определен при мгновенном прекращении процесса резания на заданной скорости резания. Для мгновенного прекращения процесса резания при протягивании в ползуне 2 имеется отверстие 16 диаметром d, аналогичное отверстие 17 имеется в корпусе 6 рех ущего элемента 3. В отверстия 16 и 17 вставляется стальной срезаемый штифт 12с проточкой диаметром di, размер которого устанавливается расчетным путем и при этом исключается срез штифта при резании рабочими

зубьями протяжки. В последний паз режущего элемента 3 вставлена и закреплена дополнительная пластина (не учитывающаяся при расчете di). При рабочем ходе дополнительная пластина входит в контакт с обрабатываемым образцом, что приводит к мгновенному срезу тарированного штифта 12 и прекращению процесса резания. При проведении экспериментов режущий элемент 3 не закрепляется в ползуне 2, а удерживается от продольного перемещения только тарированным штифтом 12. Рабочий ход ползуна станка настраивается на прекращение его перемещения через 5-10 мм после среза тарированного штифта. Расчет диаметра шейки штифта производится по формуле

и 1ИРП

di У

где Р - усилие резания для одного зуба протяжки;

п - количество режущих зубьев, установленных в секции;

т - величина допускаемого напряжения на срез для материала тарированного штифта.

Учитывая вес устройства для имитации процесса протягивания, отвод его на холостом ходу в автоматическом цикле при проведении экспериментов осуществляется специальным приспособлением, содержащим сектор 18, шарнирно закрепленный в корпусе 19 кронштейна 1, и планку 20. закрепленную на столе станка.

Процесс работы предлагаемого устройства заключается в следующем.

Устройство крепится на откидной части суппорта станка четырьмя болтами, контроль точности установки проверяется по поверхности Б индикатором. Отклонение от прямолинейности перемещения не должно быть более 0,005 - 0.01 мм. На инструментальной плите устанавливается заданный подъем на зуб в режущем элементе 3 или размер одного зуба (если точность подъема стола обеспечивает заданные требования). Режущий элемент 3 с закрепленными зубьями крепится в ползуне 2, а обрабатываемая заготовка крепится в рабочих тисках

станка. При рабочем ходе ползуна станка сектор 18, шарнирнс закрепленный в корпусе 19 кронштейна 1, свободно скользит по планке 20, закрепленной на столе станка, а при холостом (обратном) ходе сектор 18 под собственным весом возвращается в первоначальное положение и упирается в планку 20. В связи с тем, что сектор 18 за счет своей конфигурации может поворачиваться только в одну сторону, при обратном ходе станка сектор 18 начинает поворачивать на необходимый угол суппорт станка вместе с устройством для имитации процесса протягивания вокруг оси суппорта станка, создавая тем

самым зззор между режущими пластинами и обрабатываемой заготовкой. По возпра- щении в исходное положение сектор 18 выходит из зацепления с планкой 20, обеспечивая возврат устройства в первоначальное положение для продолжения процесса протягивания. Производится один рабочий ход с контролем полученных результатов, после чего осуществляется работа устройства в автоматическом цикле.

Для точности исследований целесообразно работать двумя режущими пластинами, а результаты снимать со второго зуба. Формула изобретения Устройство для имитации процесса протягивания, содержащее кронштейн, ползун, на котором закреплены режущий элемент и срезаемый штифт, отличающееся тем, что, с целью расширения технологических возможностей, режущий элемент выполнен

в виде корпуса с несколькими пазами, в каждом из которых посредством введенного в устройство клина закреплена режущая пластина, при этом клин выполнен в виде П-образного корпуса, наружная ловерхность которого выполнена с наклоном в сторону режущей пластины, и сменной вставки, закрепленной между внутренними боковыми поверхностями П-образного корпуса, причем наружная поверхность сменной

вставки выполнена радиусной и является продолжением наружной поверхности П- образного корпуса, а срезаемый штифт закреплен между режущим элементом и ползуном.

L.

V

K

и

/

П

4X1

-5/ l

Ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения корней стружки | 1986 |

|

SU1400806A1 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| Протяжка | 1988 |

|

SU1703305A1 |

| Устройство для протягивания пазов | 1983 |

|

SU1144809A1 |

| СПОСОБ ПРОТЯГИВАНИЯ ПАЗОВ И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151031C1 |

| ПРОТЯЖКА | 1973 |

|

SU379338A1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2237551C1 |

Изобретение относится к металлообработке и предназначено для имитации процесса протягивания. Цель изобретения - расширение технологических возможностей за счет определения оптимальной формы стружечной канавки при помощи одного режущего элемента. Устройство содержит кронштейн 1, ползун 2 с жестко закрепленным на нем режущим элементом. Последний состоит из корпуса с пазами для установки режущей пластины 9 посредством клина. Клин выполнен в виде П-образного корпуса с наружной поверхностью, наклоненной в сторону режущей пластины 9, и сменной вставки, закрепленной между внутренними боковыми поверхностями П-образного корпуса. Наружная поверхность сменной вставки выполнена радиусной и является продолжением наружной поверхности П-образного корпуса. 7 ил.

SAtt99l

ю гт ч- со

CD

Ц-5

tu

«1

Фиг.5

ВиёВ

/

;j

в

Е:Ј

к в

| Устройство для получения корней стружки | 1986 |

|

SU1400806A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-23—Публикация

1989-03-22—Подача