о ;о

(35 СЛ 1 . .1 Изобретение относится к порошков металлургии, в частности к производ ству порошков и паст электрозрозион ным диспергированием металлов и сплавов, и может быть использовано в химической промышленности в произ водстве активной гидроокиси алюмини и катализаторов. Известен способ получения порошк и паст электроэрозионным диспергиро ванием электрическими разрядами металла в потоке жидкости с последующим отделением продукта от жидкоети 1J. Недостатки указанного способа большие расходы рабочей жидкости, а также малая концентрация продукта в потоке жидкости, выходящем из сосуда, в котором осуществляют дисфугирование. Наиболее близким к изобретению по технической сущности и достигаемому результату является электроэро зионный способ получения порошков , и паст, заключающийся в том,что элек троэрозионное диспергирование электрическими разрядами металла осущес вляется в потоке жидкости, находящей ся при избыточном давлении 0,2 100 атм, а затем вынесенный потоком жидкости порошок отделяется от жидкости С 2. Недостаток данного способа заклю чается в том, что рабочую жидкость подают в сосуд диспергирования при комнатной температуре, И для обеспе чения охлаждения рабочей жидкости до комнатной температуры при использовании ее в замкнутом контуре приходится после теплообменНика-утили- затора направлять ее в холодильник, где на охлаждение рабочей жидкости до комнатной температуры затрачивают энергию. Цель изобретения - повьпыение коэффициента утилизации тепла. Поставленная цель достигается тем, что согласно способу получения порошков и паст, включающему электроэрозионное диспергирование электрическими разрядами металла в потоке жидкости при избыточном давлении 0,2 - 100 атм и последующее отделение продукта от жидкости, эяектроэрозионное диспергирование осуществляют при температуре жидкости 80-200 0. При подаче рабочей жидкости в устройство диспергирования при 80-200 с исключается необходимость охлалдать до ко1«шатной температуры рабочую жидкость, вьш1едшую из этого устройства, а затем прошедшую через теплообменник-утилизатор тепла и через устройство отделения продуктов электроэрозии от рабочей жидкости и вновь подаваемую в устройство диспергирования по замкнутому контуру . Наиболее целесообразно использовать изобретение при диспергировании металлов или сплавов в углеводородных жидкостях, имеющих высокую температуру кипения, таких как керосин. Оговариваемые пределы температур обоснованы следующими соображениями. Температура рабочей жидкости, подаваемой в сосуд электроэрозионного диспергирования,.не Должна превышать температуру кипения этой жидкости , при нормальном (атмосферном) давлении. В устройства для отделения продуктов диспергирования рабочая жидкость поступает из теплообменника-утилизатора тепла уже охлажденной до температуры, меньшей температуры ее кипения при нормальном давлении. А углеводородные жидкости, применяемое при электроэрозионном диспергировании, такие как керосин, начинают закипать при . Кроме того, дпя обеспечения большой разности температур жидкости, . входящей в сосуд электроэрозионного диспергирования и выходящей из него (что необходимо для уменьшения расхода рабочей жидкости через сосуд диспергирования), предпочтительны как можно более низкие, температуры жидкости, подаваемой в сосуд диспергирования. Поэтому не рекомевдуется поднимать температуру жидкости, подаваемой в сосуд диспергирования, выше 200°С. Нижний предел температуры 80°С определяется следующими соображениями. При электроэрозионном диспергировании металлов в углеводородных жидкостях образуются смолообразные продукты пиролиза углеводородов. Эти смолы при комнатной температуре находятся в полутвердом или твердом состоянии и обычно отфильтровываются вместе с порошком от рабочей жидкости. Затем порошкообразные отмывают от этих смол органическими растворителями. Это усложняет тех3.

нологию. При температуре 75-80°С эти смолы расплавляются и переходят в жидкое состояние.

И при отделении порошкообразных продуктов электрозрозии от рабочей жидкости фильтрованием или центрированием при температуре более смолы остаются в рабочей жидкости и в меньшей степени загрязняют продукт.

Кроме того, при температуре рабочей жидкости, подаваемой в сосуд электроэрозионного диспергирования, большей 80 С, не происходит выпадение этих смол в осадок в сосудахнакопителях рабочей жидкости и в трубопроводах, что предотвращает их загрязнение.

Находящиеся в жидком виде смолообразные продукты пиролиза служат компонентом углеводородной рабочей жидкости, подаваемой в сосуд электроэрозионного диспергирования.

В описываемом способе этот компонент не выводится из рабочей жидкости, как в известном способе, а цирклирует по замкнутому контуру вместе с рабочей жидкостью. Этим достигается снижение расхода и потерь углеводородных жидкостей.

Изобретение можно использовать и при электроэрозионном диспергировании металлов и сплавов в неуглеводородных жидкостях, таких как вода. Но при диспергировании металлов в воде предпочтительно поддерживать првьшенное давление в сосуде диспергирования, с тем чтобы на выходе сосуда температура жидкости была больше 100 С, а разность температур жидкости на входе и выходе сосуда диспергирования была существенной.

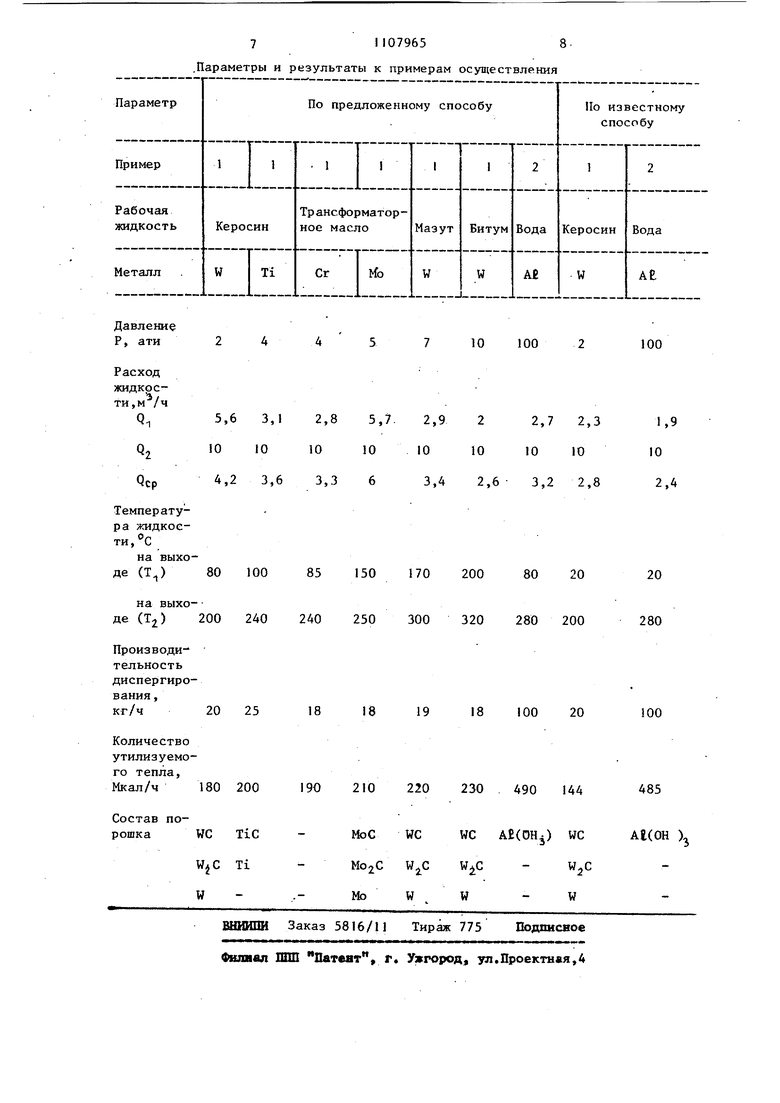

Пример 1. Для получения порошка карбидов металла берут 100 кг одного из металлов, указанны в таблице.

Исходный металл берут в виде кусочков всевозможной формы с размерами 3 - 10 мм. Кусочки металла заj гружают в устройство для электроэрозионного диспергирования, причем загружают их в сосуд между электродами до уровня 1/4 расстояния от днища до крьшки с тем, чтобы над слоем кусочков в сосуде оставалось место для перемешиваниякусочков в фонтанирующем псевдоожиженном слое. Затем подают в сосуд диспергирования снизу вверх рабочую жйд7965.4

кость. Под1шмают давление жидкости в сосуде диспергирования до значения Р, устанавливают расход Ж1шкости через сосуд диспергирования Q . Периодически (раз в минуту) расход жидкости кратковременно (на 3-5 с) увеличивают до величины Q-. В таблице также указан средний за время всей работы расход жидкости через

}Q сосуд диспергирования. Qg.p . При возрастании расхода жидкости до величины Q кусочки металла в сосуде подхватываются ее потоком (начинают витать) и слой кусочков перемешиваетj ся, переходя в состояние фонтанирующего псевдоожиженного слоя. На электроды подают импульсы электрического напряжения от генератора (генерируются импульсы напряжения 600 В с частотой повторения до 5 кГц при мощ20ности в нагрузке 300 кВт).

Во время приложения импульса напряжения к электродам происходит электрический разряд в жидкости по цепочке из кусочков металла между

5 электродами. Электрические разряды осуществляют электроэрозионное диспергирование металла кусочков и электродов, а также пиролиз углеводородной жидкости. При этом происходит химическое взаимодействие металла с углеродом, содержащимся в горячих продуктах пиролиза, с образованием порошка карбида данного металла.

5 Порошок и продукты пиролиза

выносятся потоком рабочей жидкости из сосуда диспергирования. Рабочая жидкость в сосуде диспергирования нагревается теплом искровых разрядов

0 и на выходе из сосуда имеет температуру Tg.

Далее жидкость с взвешенными в ней продуктами диспергирования и пиролиза поступает по трубопроводу

5 в теплообменник-утилизатор тепла, омываемый холодной водой;

В теплообменнике рабочая жидкость находится примерно под тем же давлением, что и в сосуде диспергиро0 вания. Нагретую в теплообменнике-утилизаторе воду затем используют в бытовых целях и для обогрева рабочих помещений.

Охлажденную в теплообменнике ути5 лизаторе до температуры Т рабочую жидкость с взвешенными в ней продуктами электроэрозии и пиролиза затем дросселируют, сбрасывая давление до атмосферного (нормального) н собирают в сосуде разделения жидкости и газа, имеющем отнерстие в крышке с присоединенным к нему трубопроводом для отвода выделяющихся, пирогазов, Их собирают в газгольдер и использу ют затем в качестве топлива в газовы горелках. А жидкость с взвешенными ней порошками, находящуюся при температуре Т-, подают в центрифугу непрерывного действия, где отделяют от нее порошкообразные продукты эле трозрозии. Жидкость из центрифуги, имеющую температуру Т , направляют в сосуд-сборник рабочей жидкости. В этот же сосуд добавляют свежую рабочую жидкость в количестве, равном количеству рабочей жидкости и смолообразных продуктов пиролиза, уходящих вместе с порошком и центрифуги, а также теряемых из цикла в виде га зообразных продуктов пиролиза, поддерживая уровень рабочей жидкости в сосуде-сборнике постоянным. Для предотвращения охлаждения ра. бочей жидкости в сосуде-сборнике ниж температуры Т его обогревают потоком горячей воды, поступающей из теплообменника-утилизатора тепла. При этом рабочая жидкость, подаваемая насосом из сосуда-накопителя в сосуд электроэрозионного дисйергирования , имеет температуру Т . Полученный с центрифуги порошок отмывают от остатков рабочей жидкости и от смолообразных продуктов пиролиза сначала бензолом и толуолом, а потом этиловым спиртом. Для этого порошок последовательно смешивают с 5-кратным количеством каждого из указанных растворителей с последующим отделением порошка от растворителя с помошью центрифуги. В результате получают порошок, состав которого, определенный pei-;генофазовым анализом, приведен в таблице. В этой же таблице- приведены сравнительные данные получения порошка карбида вольфрама.. Пример 2. Для получения пасты активного гидроксида алюминия берут 100 кг алюминия гранулированного (ТУ6-09-3742-74). Алюминий загружают в устройство ,электроэрозионного диспергирования, описанное в примере 1. В качестве рабочей жидкости используют дистиллированную воду (паровой конденсат из теплоцентрали). Все операции осуществляют так же, как в примере I. В результате химического взаимодействия диспергируемого алюминия с водой выделяется тепло, которое идет- на нагрев рабочей жидкости наряду с теплом электрических разрядов, и образуется гель гидроксида алюминия. Его отделяют от воды с помощью вакуумного фильтра типа ФПАКМ непрерывного действия при температуре воды 80 - . Параметры и результаты сведены в таблицу, в которой приведены также сравнительные данные получения пасты гидроксида алюминия. При применении предлагаемого способа исключаются энергозатраты на охлаждение до комнатной температуры рабочей жидкости после отделения от нее продуктов электроэрозии. При этом повышается коэффициент утилизации тепла, выделяемого электрическими разрядами в жидкости.

711079658

.Параметры и результаты к примерам осуществления

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 1988 |

|

RU1566606C |

| Способ электроэрозионного диспергирования металлов и сплавов | 1981 |

|

SU1060379A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2090314C1 |

| Устройство для электроэрозионного диспергирования металлов | 1982 |

|

SU1077743A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ | 1987 |

|

SU1445111A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1260167A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ И ПАСТ, включающий электроэрозионное диспергирование электрическими разрядами металла в потоке жидкости при избыточном давлении 0,2-100 атм и последующее отделение продукта от жидкости, отличающийся тем, что, с целью повьппения коэффициента утилизации тепла, электроэрозионное диспергирование осуществляют при температуре жидкости 80-200 С.

80 100

85 200 240

240 20 25

18

80 20

20

150 170 200

280

250 300 320 280 200

100

20

18 100

19

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроэрозионного диспергирования металлов | 1977 |

|

SU663515A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3356962, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-04-25—Подача