(54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1217581A1 |

| Способ получения порошков и паст | 1983 |

|

SU1107965A1 |

| Устройство для получения порошков электроэрозионным диспергированием | 1982 |

|

SU1196140A1 |

| Способ и устройство для электроэрозионного диспергирования металлов | 1981 |

|

SU997988A1 |

| Способ электроэрозионного диспергирования металлов и сплавов | 1981 |

|

SU1060379A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ МЕЛКОДИСПЕРСНЫХ ЧАСТИЦ | 2016 |

|

RU2616712C1 |

| Способ получения алюминиевого порошка | 1988 |

|

SU1547957A1 |

| Способ получения вольфрамо-титано-кобальтового твердого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в воде | 2022 |

|

RU2802692C1 |

Изобретение относится к порошков металлургии, в частности к производ ству порошков металлов, . Известен электроэрозионный спосо получения мелкодисперсных порошков металлов, основанный на том, что искровой разряд в жидкости вызывает расплавление и разбрызгивание материала электродов в точке их контакта. Микроскопические капельки металла образуют тонкодисперсный порошок, который выносится течением жидкости. Его отфильтровывают и сушат. Для осуществления повторяющихся разрядов необходимо, чтобы между электродами не возникало короткого замыкания и в то же время чтобы зазор между электродами был не слишком велик, а достаточен для пробоя прилагаемым электрическим напряжением | 1. Недостаток указанного способа - низкая производительность. Наиболее близким к предлагаемому вляется способ получения порошков, при котором кусочки металла, подлежащего диспергированию, засыпают ме5к;ду двумя электродами, наклонно погруженными в жидкость так, чтобы расстояние между их нижними концами было меньше расстояния между вдркни ми. Жидкость прокачивают .снизу вверх При подаче на электроды импульсов напряжения в точках .контактов кусочков друг с другом и с электрода- ш происходят искровые разряды в жидкости, диспергирующие металл как кусочков, так и электродов. Разряда ПРОИСХОДЯТ преимущественно у нижних концов электродов. По мере износа.} концов электродов они подгиотся в реактор пружинными толкателями,чем обеспечивается непрерьгоность работы реактора. Для предотвращения загрязнения продукта матбриалог электродов их изготавливают из того же материа1 а . из которого изготовлены I кусочки диспергируемого металла. Образующийся порошок вьшрситсятечением жидкости, затем его отфильтровывают и сушат. Для предотвращения слипания кусочков металла их периодически перемешивают потоком жидкости, кратковременно увели личивая ее скорость, В результате того, что скорость жидкости увеличивают кратковременно, ее расход сравнительно невелик f2, Недостаток известного способа состоит в том, что высокопроизводительному диспергированию поддаются только те металлы, которые образуют на своей поверхности окисную пленку с высоким контактным сопротивлением (алюминий, цинк J. Искровой разряд между кусочками металла в этом способе происходит потому, что поверхностная окисная пленка образует диэлектрический зазор между соприкасающимися кусочками,препятствуя возникновению короткого замыкания. Если же таким способом диспергируют металлы, не образующие диэлектрической поверхностной пленки с высоким контактным сопротивением (нержавеющая сталь, никель, серебро и др), то при электродах из этого же метал ла контактное сопротивление разрядн цепи слишком мало. Поэтому возраста ет вероятность короткого замыкания между электродами и уменьшается вероятность искровых разрядов В результате часто повторяющихся коротких замыканий производительность диспергирования оказывается малой, а энергозатраты на единицу продукта большими. Цель изобретения - повьшгение про изводительности диспергирования кор розиоиностойких металлов и сплавов, Поставленная цель достигается те что в способе получения металлическ го порошка, включающем электроэрози нов диспергирование в проточной вод частиц металла между электродами и последующее выделение из пульпы порошка, диспергирование частиц металла осуществляют между алюминиевы ми электродами, а пульпу перед выделением порошка обрабатьшают щелоч или кислотой, При этом диспергирование ведут в присутствии частиц алюминия. Когда в разрядную цепь, состоящу из частиц любого, металла, включен 8 4 хотя бы один электрод из алюминия, окисная пленка, покрывающая этот электрод, препятствует возникновению . в разрядной цепи короткого замыкания, даже если контактное сопротивление между всеми остальными частицами металла между электродами отсутству ет, В результате исключается режим короткого замыкания между электродами. Загружая же между электродами смесь частиц металла и частиц алюминия , еще более повьш1ают контактное сопротивление разрядной цепи, снижают вероятность локальных коротких замыканий между отдельными частицами в реакторе и повьш1ают равномерность диспергирования всех частиц металла. Способ осуществляется следующим образом, В реактор с электродами, изготовленными из алюминия, загружают частицы металла, подлежащего диспергированию, или смесь частиц металла и кусочков алюминия в весовом отношении металл:алюминий (9-1): (1-1) соответственно. Через реактор прокачивают воду для выноса продуктов электроэрОзии и охлаждения реактора во время работы. На электроды подают импульсы напряжения от генератора тока. При этом в точках контакта частиц друг с другом и с электродами возникают искровые разряды в воде, Частищ) в реакторе перемешивают либо периодически потоком жидкости, для чего периодически кратковременно повьш1ают ее скорость, либо постоянно с помощью механической мешалки или вращением реактора. Поток воды выносит из реактора пульпу, состоящую из геля гидроокиси алюминия со взвешенным в ней порошком диспергированного металла и пузьфьков водорода, образующегося при взаимодействии диспергируемого алюми.ния с водой с образованием гидроокиси алюмииия. Из реактора пульпа поступает в сосуд-отстойник, в котором происходит отделение водорода и удаление его продувкой сосуда азотом или воздухом. Затем пульпу отделяют фильтрацией от воды, которую возвращают в цикл, В полученную пасту с влажностью 80-90% добавляют раствор щелочи или кислоты и перемешивают смесь при нагревании до полного растворения гидроокиси алюминия. Щелочь или кислоту выбирают в зависимости от металла порошка с тем, чтобы гель гидроокиси алюминия растворялся в ней, а металл нет. Гель гидроокиси алюминия, полученный электрбэроз онным диспергированием алюминия в воде, растворяется почти всеми щело чами и кислотами без осадка, что .обеспечивает полное удаление гидроо киси алюминия при последующей отмыв порошка водой. Полученный алюминатный раствор отделяют от порошка металла и направляют на извлечение из него активной гидроокиси алюминия, являющейся ценным побочным про дуктом, применяемым в химической промьшшенности. Влажный порошок.металла смешивают с чистой горячей водой, нейтрализуют смесь кислотой или щелочью и отделяют-, от жидкости. Затем порошок отмывают горячей водо от остатков солей, отделяют от воды и сушат. В результате получают чист порошок металла с дисперсностью 0,01-10 мкм с частицами сферической формы. Пример 1. В реактор с плоскими алюминиевыми электродами (iOOx.OO мм) , опущенными в реактор пЬд углом 30°к вертикали (угол раст Bcipa электродов 60) и с расстоянием между нижними концами электродов 50 мм, загружают 2 кг частиц нержав ющей стали Ст 118Н9Т с размерами 3-5 мм.Загрузку производят До 1/3 высоты электродов (70 мм) . В реактор снизу вверх через ситчатое днищ подают поток воды с расходом 0,5 м Периодически (раз в минуту ) расход воды увеличивают до 10 м/ч в течени 5 с. При этом в реакторе возникает фонтанирующий кипящий слой, перемешивающий частицы. К электродам прикладывают импульсы напряжения 600 В с частотой повторения импульсов 5кГц от генератора мощностью 30 кВт При этом в реакторе возникают искровые разряды между частицами в воде. Выносимую потоком воды из реактора пульпу собирают в сосуд-отстойник емкостью 1 м , который продувают азотомо Пульпу отстаивают в сосуде 6ч, пока не прекращается выделение из нее водорода. Затем пульпу отфильтровывают на пресс-фильтре от воды, которую возвращают в цикл. В результате получают пасту с влажностью 80%, состоящую из смеси порошка нержавеющей стали и гидроокиси алюминия с соотношением 2:3(в пересчете на сухое вещество). Берут I кг полученной влажной пасты и смешивают с 2 л 20%-ного раствора едкого натра при 70-80 С и перемешивают смесь в течение 1 ч до полного растворения геля гидроокиси алюминия,.Раствор отделяют от порошка на центрифуге. Полученный влажный порошок смешивают с 1 л горячей воды и нейтрализуют смесь соляной кислотой. Затем порошок отделяют от жидкости центрифугованием и трижды промывают его водой, для чего поочередно смешивают порошок с 1 л горячей воды, перемешиваю в течение 10 мин и отделяют от воды на центрифуге. Полученный порошок сушат в токе воздуха при 100-150С. В результате получают 80 г порошка нержавеющей стали с дисперсностью 0,01-10 мкм с частицами сферической формы. Пример 2, В реактор, описанный в примере 1, загружают смесь частиц нержавеющей стали Ст 1XI8H9T (1 кг) и частиц алюминия (1 кг),Все остальные операции осуществляют как в примере 1. Пример 3. В реактор, описанный в примере 1, загружают 2 кг. частиц железа марки Армко. Все операции осуществляют как в примере 1, с тем отличием, что гель гидроокиси алюминия растворяют в 20%-ном растворе едкого кали. В результате полу чают порошок железа. Пример А. В реактор, описан- ньм в примере 1, загружают смесь частиц железа (1,7 кг) и частиц алюминия (0,3 кг). Все остальные операции осуществляют так же, как в примере 3, Пример 5, В реактор, описанный в примере 1, загружают 2 кг частиц никеля. Все операции осуществляют как в примере 1,с тем отличием, что гель гидроокиси алюминия растворяют в 20%ном растворе соляной кислоты, а нейтрализацию воды первой промывки осуествляют раствором едкого натра, В результате получают порошок никеля, Примерб. В реактор, описанный в примере 1, загружают смесь часиц никеля (1,2 кг) и частиц алюминия (0,8 кг). Все остальные операции осуествляют как в примере 1.

783

п р и е р 7. Для диспергирования вольфрама, имеющего плотность 19,1 г/см, реактор описанный в примере 1, непригоден, так как предельный развиваемый в нем расход воды (l5 ) недостаточен для переме- , шивания частиц вольфрама Поэтому частиды вольфрама мм) в количестве 1 кг диспергируют в реакторе, состоящем из отрезка винипластовой трубы 80 мм с двумя алюминиевыми электродами в ее торцах Межэлектродное расстояние составляет 100 мм. Трубу заполняют частицами не более чег на1/3 ее объема, расположена горизонтально и непрерывно вращается вокруг оси. При этом загружен7 ные в нее частицы перемешиваются, В электродах имеются отверстия, через которые в реактор с одного торца подают воду (Ю л/ч) , а с другого вытекает пульпа.

На электроды подают импульсы напряжения 300 В с частотой повторения и Jпyльcoв 2 кГц от генератора мощностью 1 кВт. Пульпу собирают в сосуд емкостью 10 л и отстаивают в течение 6 ч, пока непрекратится вьщеленйе из пульпы водорода. Затем пульпу отфильтровывают от воды на вакуум-фильтре. В результате получают пасту с влажностью 85%, состоящую их смеси порошка вольфрама и гидроокиси алюминия с соотношением 1:1 соответственно (в пересчете- на сухое вещество), Затем берут 1 кг полученной влажной пасты и смешивают ее с 2 л 20%-ного раствора едкого кали. Смесь перемешивают в течение 1 ч при 70-80 С до полного растворения геля гидроокиси алюминия, Далее операции проводят как в примере 1 , В результате получают 75 г порошка рольфрама,

Пример 8. В реактор, описанный в примере 7, загружают смесь частиЦ вольфрама (900 г) и частиц алюминия (100 г). Все остальные операции осуществляют как в примере 7.

Пример 9, В реактор, описанный в примере 7, загружают 1 кг час ТИЦ сплава ПОС-40, содержащего 40 (

вес.% олова и 60 вес.% свинца. Все операции осуществляют как в примере 7. В результате получают порошок из сплава ПОС-40.

Пример 10, В реактор, описанный в примере 7, загружают смесь частиц сплава. ПОС-40 (900 г) и частиц алюминия (100 г). Все остальные операции осуществляют как в примере 7.

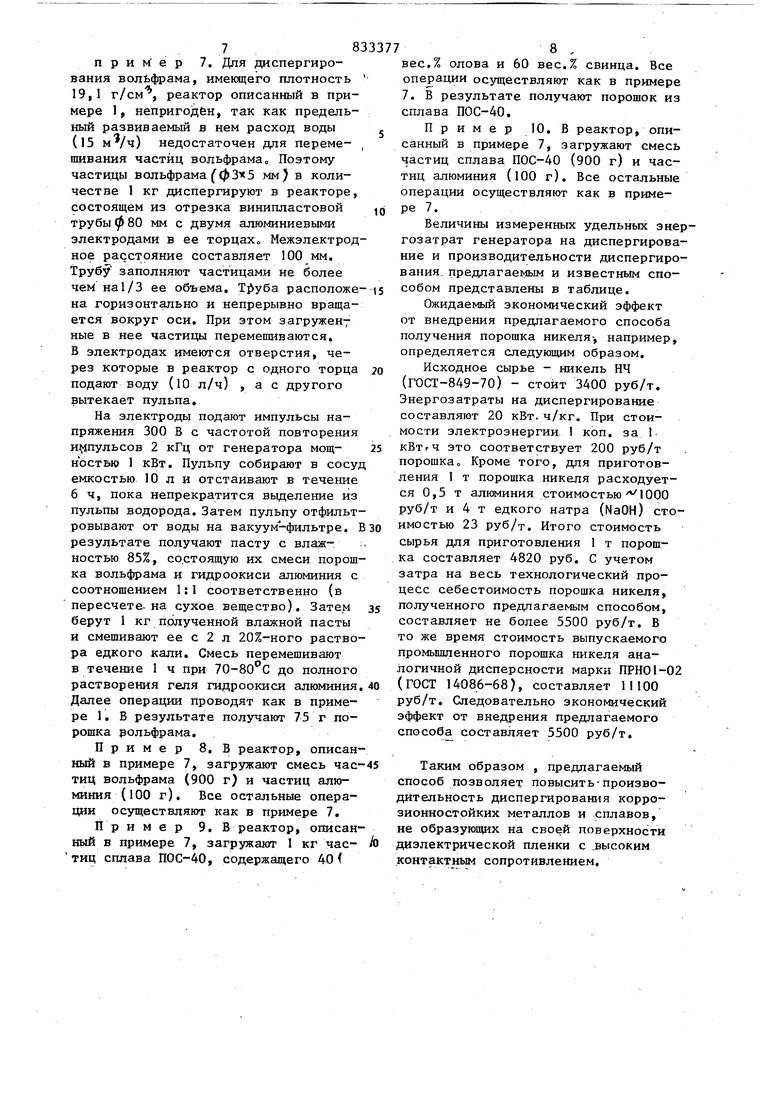

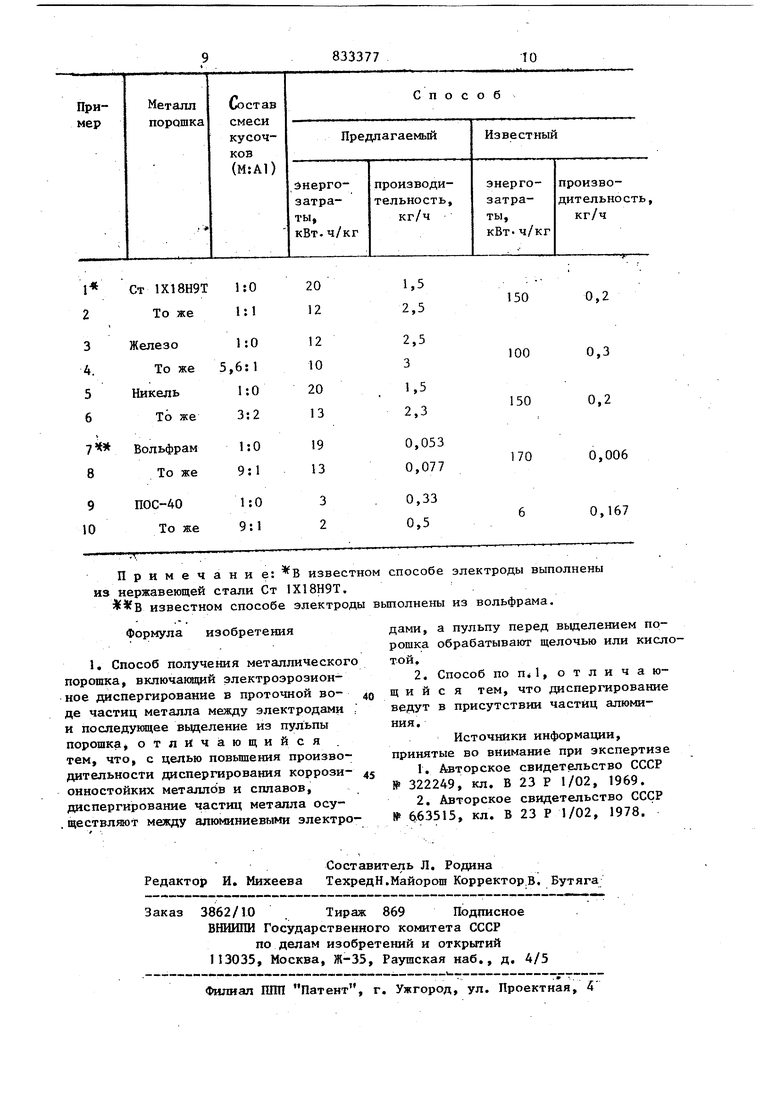

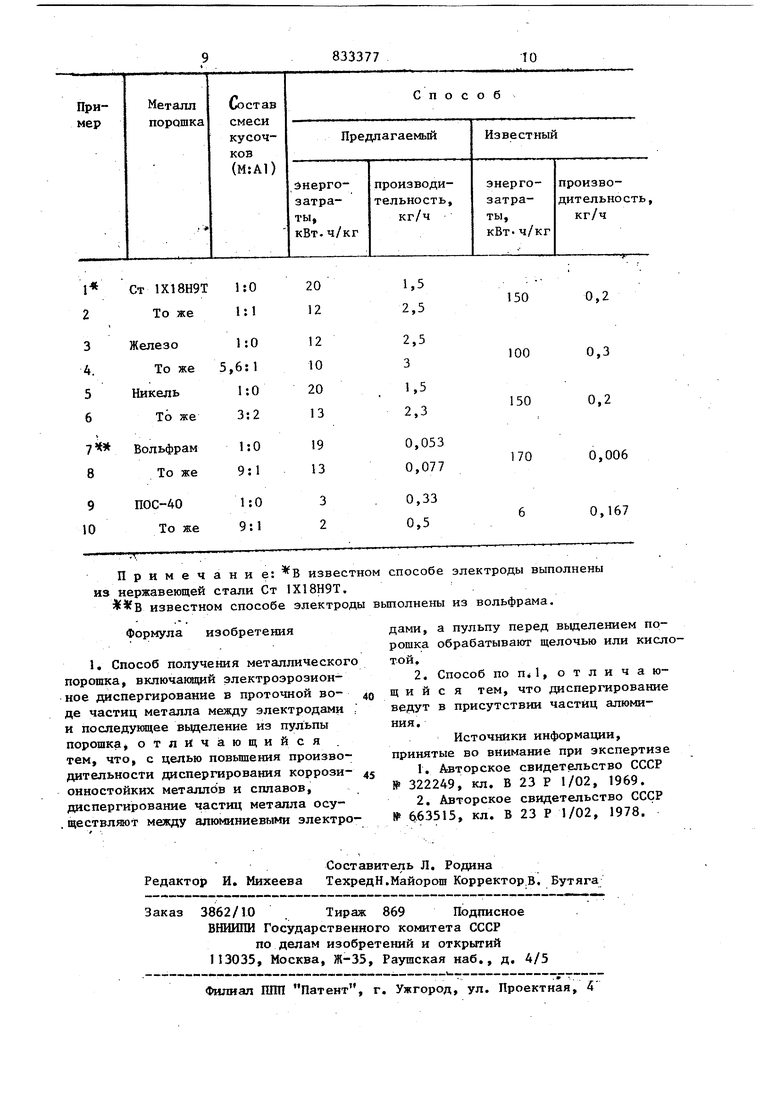

Величины измеренных удельных энегозатрат генератора на диспергирование и производительности диспергирования, предлагаемым и известным способом представлены в таблице.

Ожидаемый экономический эффект от внедрения предлагаемого способа получения порошка никеля-, например, определяется следующим образом.

Исходное сырье - никель НЧ (ГОСТ-849-70) - стоит 3400 руб/т. Энергозатраты на диспергирование составляют 20 кВт. ч/кг. При стоимости электроэнергии- 1 коп. за 1 кВт г ч это соответствует 200 руб/т порошка Кроме того, для приготовления 1 т порошка никеля расходуется 0,5 т алюминия стоимостью 1000 руб/т и 4 т едкого натра (NaOH) стоимостью 23 руб/т. Итого стоимость сырья для приготовления 1 т порошка составляет 4820 руб, С учетом затра на весь технологический процесс себестоимость порошка никеля, полученного предлагаемым способом, составляет не более 5500 руб/т, В то же время стоимость выпускаемого промьшшенного порошка никеля аналогичной дисперсности марки ПРН01-02 (гост 14086-68), составляет 11100 руб/т. Следовательно экономический эффект от внедрения предлагаемого способа составляет 5500 руб/т.

Таким образом , предлагаемый способ позволяет повысить-производительность диспергирования коррозионностойких металлов и сплавов, не образующих на своей поверхности диэлектрической пленки с высоким контактным сопротивлением.

Авторы

Даты

1981-05-30—Публикация

1979-10-30—Подача