Изобретение относится к области автомобилестроения и может быть использовано в технологии сборки узлов дисков сцепления двигателей.

Известен способ сборки и регулировки сцеплений автомобильных двигателей, предусматривающий установку подсобранного узла сцепления на плиту стенда, прижатие его по краю кожуха и установку измерительных Т-образных стержней над каждым рычагом, после чего производят регулирование положения рабочих поверхностей рычагов в одной плоскости, отстоящей от базы нажимного диска на заданном расстоянии (см. журнал "Машиностроитель" М,1992г. N 9, стр.19 заявка на изобретение N 4873832).

Все приемы по сборке и регулировке на данном стенде выполняются вручную, при этом регулировка производится относительно элемента самого стенда, т.е. диска, поэтому вносится погрешность в регулируемый параметр, соответствующий погрешности элементов стенда (пружин, болтов и др.).

Предлагаемый способ предназначен автоматизировать процесс регулировки параметров узла сцепления и обеспечить более высокое качество сборки.

Поставленная цель достигается тем, что способ сборки и регулировки рычагов диска сцепления автомобильных двигателей, предусматривающий установку частей собираемого сцепления на плите, при этом прижимы оказываются над краем кожуха сцепления, а подпружиненные регулировочные стержни над оттяжными рычагами, прижатие с усилием, равнозначным усилию установки изделия на машину, и регулирование положения оттяжных рычагов в соответствии с заданным параметром, согласно изобретению, предварительно перед установкой частей собираемого сцепления подпружиненные стержни выставляют по эталону, устанавливают на плиту базовую спору, рабочая плоскость которой расположена в одной плоскости с эталоном, осуществляют прижатие прижимов по краю кожуха к базовой опоре, а регулирование положения рычагов осуществляется в два приема, вначале предварительное регулирование заданного параметра при контакте каждого подпружиненного стержня с рабочей поверхностью рычага, при этом индивидуальный привод осуществляет вращение регулировочных гаек сцепления, затем осуществляют приработку рычагов неоднократным перемещением их вверх-вниз с постоянным контактом рабочих поверхностей каждого рычага с соответствующими шипами крестовины механизма приработки, после чего проводят окончательную регулировку заданного параметра в той же последовательности.

Приемы регулировки осуществляются автоматически по предварительно настроенным параметрам по эталону, поэтому на процесс регулировки не будет влиять неточность ручных приемов, причем в совокупность приемов введена приработка деталей узла, моделирующая условия эксплуатации, и после нее проводится более точная регулировка параметров, что обеспечивает способу большую производительность и высокую точность сборки.

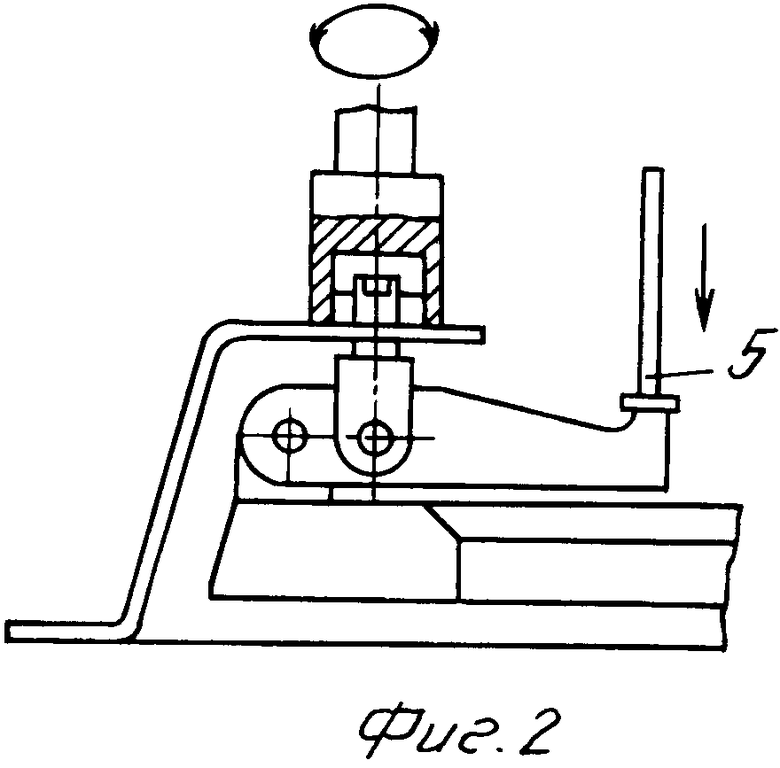

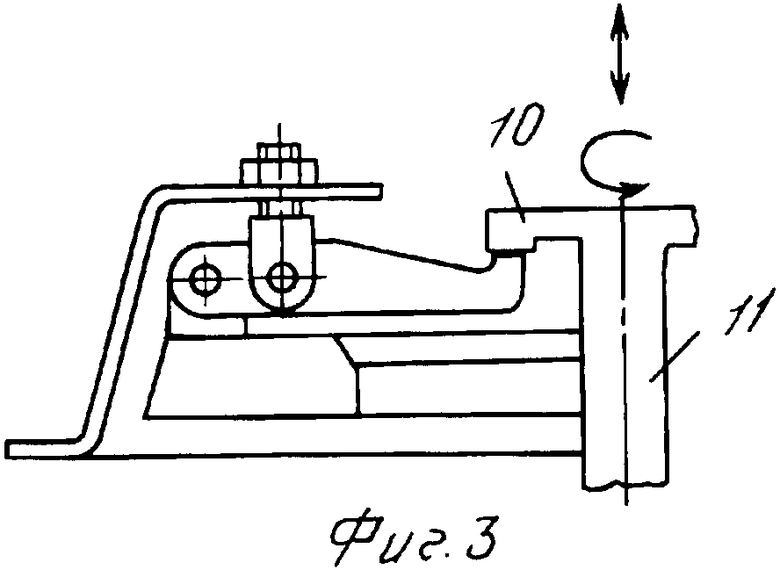

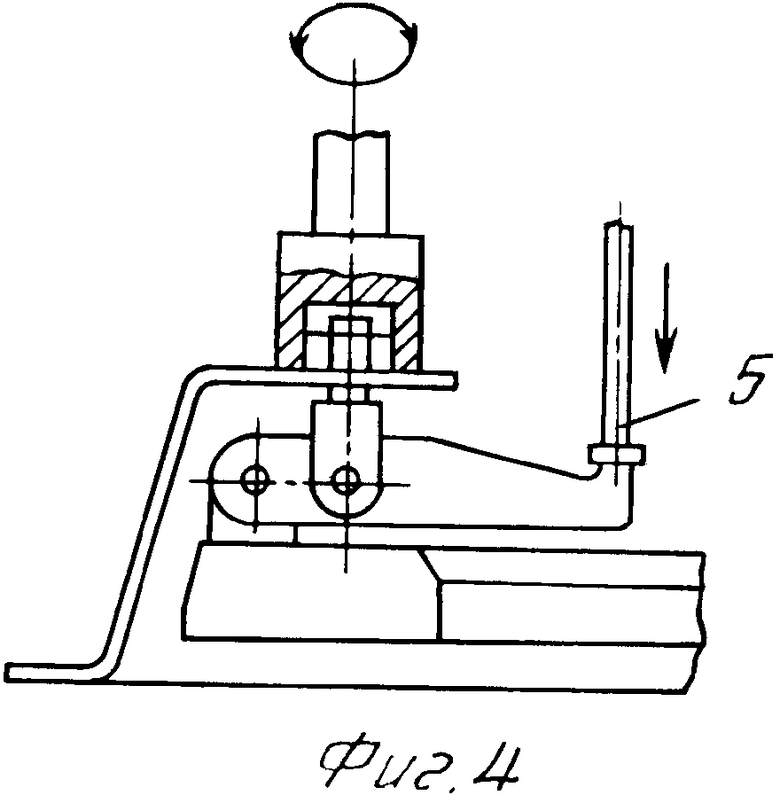

На фиг.1 приведена схема осуществления способа на стенде сборки и регулировки; на фиг.2 схема предварительного регулирования положения рычагов сцепления; на фиг.3 схема приработки рычагов сцепления; на фиг.4 схема окончательного регулирования положения рычагов сцепления.

Для реализации способа используют стенд сборки и регулировки, содержащий стол 1, на котором размещены плита 2 и базовая опора 3, рабочая поверхность которой лежит в одной плоскости с эталоном 4, устанавливаемом на плиту 1 перед сборкой узла сцепления. В стенде имеется также шпиндельная головка 5 с регулировочными средствами это подпружиненные Г-образные стержни 6 и измерительные датчики 7, а также исполнительные средства это блок сравнения 8 и индивидуальные привода 9 для каждого рычага сцепления. В полости стола 1 размещен механизм приработки, содержащий крестовину 10, расположенную на штоке 11 ее привода вертикального перемещения; привод вращения осуществляет поворот крестовины 10.

Способ осуществляется в следующей последовательности.

Предварительно на подпружиненный стержень 6 устанавливается эталон 4 и регулируется нулевое положение измерительных датчиков 7. Затем эталон 4 убирают с плиты 2 и устанавливают диск сцепления, опускается кожух сцепления и прижимается к базовой опоре 3. После чего подводится шпиндельная головка 5 к рычагам и к каждому рабочему участку рычага подводится подпружиненный стержень 6 контактируемый с датчиками 7, дающими команду через блок сравнения 8 на индивидуальные приводы 9 заворачивать или отворачивать регулировочные гайки рычагов. Таким образом, осуществляется предварительная регулировка положения рычагов сцепления. Затем пуль управления отводит шпиндельную головку 5 вверх на 1/3 хода и включает механизм приработки шток перемещает крестовину 10 вверх, ее шипы расположены между рычагами. Затем привод поворота поворачивает ее на 45o и каждый шип крестовины становится над соответствующим рычагом, при этом создается контакт между рабочим участком рычага и шипом крестовины. Затем привод вертикального перемещения выполняет обжатие рычагов, т. е. приработку в количестве 10 перемещений. После чего крестовина 10 поворачивается в исходное положение и опускается вниз, в полость стола. Пуль управления включает подвод шпиндельной головки 5, которая опускается и производится окончательная регулировка в той же последовательности. Процесс приработки моделирует условия эксплуатации сцепления в автомобильном двигателе. Следовательно, происходит приработка, притирка взаимодействующих элементов сцепления.

В производственных условиях АМО ЗИЛ изготовлен вышеописанный стенд сборки и опробован заявляемый способ сборки и регулировки: Стенд опробывался для сцепления двух марок 130 и 375. Проверка и регулировка приборов производится по эталонным мерам для каждого изделия. Эталон помещается на плиту стенда и устанавливается на 2 пальца по соответствующим пазам. При регулировке и установке приборов на "Номинальный размер"

для изд.130 размер 40,2 мм

для изд.375 размер 44,0 мм

на "Максимальный размер"

для изд.130 размер 40,25 мм

для изд.375 размер 44,05 мм

на "Минимальный размер"

для изд.130 размер 40,15 мм

для изд.375 размер 43,95 мм

После проверки и регулировки приборов пуль управления включает автоматический режим и каждое изделие подвергается регулировке в автоматическом режиме, без влияния рабочих приемов оператора, по строго отрегулированным приборам, более того, в способе сборке предусмотрен прием приработки деталей изделия, что позволяет достигнуть более точной регулировки заложенных параметров.

Использование: в области автомобилестроения при изготовлении узлов сцеплений двигателей большегрузных автомобилей. Сущность изобретения: изделие устанавливают на плиту 2, прижимают по кожуху и подводят регулировочные стержни 6 к рабочим участкам рычагов изделия. Путем откручивания или закручивания регулировочных гаек рычагов, выставляют их рабочие участки в одной плоскости в пределах допуска. Затем осуществляют приработку рычагов одновременно перемещая их вверх-вниз крестовиной механизма приработки. После приработки окончательно регулируют положение рабочих участков рычагов. 4 ил.

Способ сборки и регулировки сцепления автомобильных двигателей, заключающийся в том, что части собираемого сцепления устанавливают на плите, при этом прижимы оказываются над краем кожуха сцепления, а подпружиненные регулировочные стержни над оттяжными рычагами прижимают с усилием, равнозначным усилию установки изделия на машину, и регулируют положения оттяжных рычагов в соответствии с заданным параметром, отличающийся тем, что предварительно перед установкой частей собираемого сцепления подпружиненные стержни выставляют по эталону, устанавливают на плиту базовую опору, рабочая плоскость которой расположена в одной плоскости с эталоном, прижимают прижимы по краю кожуха к базовой опоре, а регулирование положения рычагов осуществляют в два приема, вначале предварительно регулируют заданный параметр при контакте каждого подпружиненного стержня с рабочей поверхностью рычага, при этом индивидуальным приводом осуществляют вращение регулировочных гаек сцепления, затем осуществляют приработку рычагов неоднократным перемещением их вверх-вниз с постоянным контактом рабочих поверхностей каждого рычага с соответствующими шипами крестовины механизма приработки, после чего проводят окончательную регулировку заданного параметра в той же последовательности.

| Стенд для сборки и регулировки сцеплений автомобильных двигателей | 1990 |

|

SU1801079A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-20—Публикация

1994-09-29—Подача