Изобретение относится к сборочному конвейеру с устройством для перебазирования согласно ограничительной части пункта 1.

Сборочные конвейеры состоят из непрерывно- или тактообразно управляемых автоматических средств, перемещающих объект сборки от одного рабочего места к другому. В зависимости от местных условий, зачастую не имеется возможности расположить все необходимые для сборки рабочие места друг за другом, т.е. прямолинейно.

Независимо от того, идет ли речь о том, являются ли отдельные рабочие места при сборке сборочными участками с ручным трудом или полностью автоматизированными, при определенных обстоятельствах на сборочном конвейере необходимо иметь определенное не изменяемое положение объекта сборки для сборщика или автоматического устройства. Если же рабочие места при сборке располагаются друг напротив друга, т.е. на сборочном конвейере, образованном двумя встречно движущимися сборочными транспортерами, является достаточным простое перебазирование объекта сборки без его поворота, так как в этом случае сборщик, находящийся с противоположной стороны, мог бы обрабатывать объект сборки с другой стороны.

Для поворота объекта сборки имеются самые различные устройства. С одной стороны, это могут быть подъемные приспособления или поворотные столы, которые, однако, при взаимодействии со средствами автоматизации представляют собой дорогостоящую конструкцию, так как прямолинейно перемещающиеся объекты должны передвигаться в поперечном направлении для попадания на устройство для поворота.

Из патента ФРГ N 2259273 C2 известно устройство для перебазирования штучного груза с роликового транспортера с помощью, по меньшей мере, одного, перемещающегося поперечно к роликовому транспортеру, приводного и подаваемого в продольном направлении под штучным грузом тягового средства, причем штучный груз приподнимается и сбоку выводится из зоны роликового транспортера, при этом на тяговом средстве предусмотрено, по меньшей мере, два расположенных на расстоянии друг от друга захвата, каждый из которых снабжен в продольном направлении своим собственным, выступающим и проходящим вдоль шлюзового конвейера, кулачковым транспортером для одновременного подъема и опускания штучного груза.

В рассматриваемом случае штучный груз представляет собой объект сборки, причем предполагается, что объект сборки или штучный груз подводится в направлении, отличающемся от направления прямолинейного транспортирования. Однако дополнительный поворот приподнятого объекта сборки в этом случае невозможен.

Поэтому в основе данного изобретения лежит задача усовершенствовать сборочный конвейер вышеуказанного типа таким образом, что перебазирование объекта сборки при новом позиционировании, в соответствии со сборкой, следует осуществлять на, например, сборочном транспортере, встречно перемещающимся к первому сборочному транспортеру с поворотом таким образом, что рабочие места сборки, расположенные напротив первого сборочного транспортера, располагаются при сборке так же относительно объекта сборки, как и рабочие места на первом размещенном напротив транспортере.

Эта задача решается согласно изобретению в сборочном конвейере, описанном в пункте 1 формулы изобретения.

Особенно предпочтительные формы выполнения и усовершенствования изобретения содержатся в подпунктах.

Согласно изобретению предлагается, что сборочный конвейер, состоящий из двух, встречно перемещающихся, сборочных транспортеров, на которых параллельно расположены находящиеся друг напротив друга рабочие места, где осуществляется обработка вручную или с помощью машин, и на котором объект сборки должен перебазироваться с одного сборочного транспортера на противоположный, выполнен таким образом, что, с целью одинаковой сборочной позиции объекта сборки, он поворачивается при перебазировании на угол 180o, в котором, например, на выходе с первого сборочного транспортера размещен разделяющий объект сборки от сборочного транспортера, перемещающийся, приблизительно, в поперечном направлении подъемный стол, который поднимает объект сборки от сборочного конвейера и передает его к противоположному сборочному транспортеру и при этом снабжен средствами, которые преобразуют линейное движение во вращательное. В особенно предпочтительной форме выполнения изобретения предусмотрено, что подъемный стол имеет несущую плиту, взаимодействующую через качающийся рычаг с перегружающим средством. При этом несущая плита установлена на валу, крепящемся на поворотном рычаге.

На противоположном конце поворотного рычага имеется направляющая цапфа, взаимодействующая с распределительным кулачком так называемой кулисной пластины. Сам подъемный стол снабжен линейными направляющими средствами, которые после подъема объекта сборки перемещают его от одного из сборочных транспортеров поперечно к нему для того, чтобы установить объект оборки на противолежащем, параллельно и встречно перемещающемся сборочном транспортере. При этом линейном поперечном перемещении подъемного стола осуществляется поворот объекта сборки в соответствии с процессом сборки.

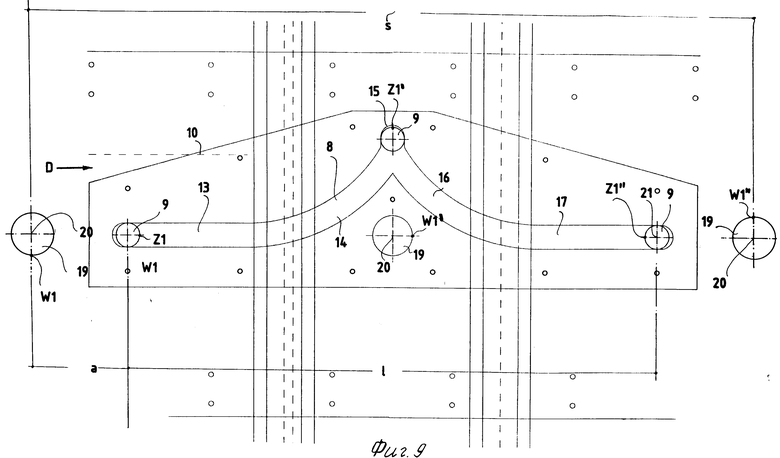

При этом распределительный кулачок на кулисной пластине имеет рабочий участок, проходящий приблизительно поперечно к сборочному конвейеру, вдоль пути линейного перемещения подъемного стола. Согласно изобретению предусмотрено, что распределительный кулачок имеет первый прямолинейный участок и первый криволинейный сектор, ведущий к участку в виде гребня, и второй криволинейный сектор, ведущий из участка в виде гребня ко второму прямолинейному участку. За счет этого получается круговая протяженность первого криволинейного сектора на 90o с положительным знаком, в то время как круговая протяженность второго криволинейного сектора выполнена отрицательной и также на угле, равном 90o. Весь распределительный сектор кулачка составляет свыше 180o. Средства, обеспечивающие перебазирование путем вращения, преобразующие линейное движение во вращательное, состоят из подъемного стола с линейными направляющими средствами, которые нагружаются через соответствующие активирующие средства для обеспечения поперечного перемещения подъемного стола.

Кроме того, кулисная пластина снабжена вышеупомянутым распределительным кулачком, а несущая плита снабжена валом и поворотным рычагом, снабженным направляющей цапфой. Поворотный рычаг и несущая пластина, а также кулисная пластина, находятся поэтому в таком взаимодействии, при котором средняя ось вала несущей пластины имеет линейный участок перемещения. Поворотный рычаг воспринимает среднюю ось вала несущей плиты и ось поворота направляющей цапфы.

Направляющая цапфа и вал расположены зафиксированно от поворота, на поворотном рычаге таким образом, что расстояние между осью поворота и средней осью вала несущей плиты являются постоянным. За счет этого обеспечивается сохранение пропорциональности между поворотом вала несущей плиты и участком перемещения направляющей цапфы на распределительном кулачке. Подъемный стол с целью поддержания движения вперед имеет подъемный сильфон, опирающийся при движении на рычажное устройство в виде ножниц. С целью линейного перемещения подъемный стол имеет салазки, на которых расположены полозья, образующие средства для линейного перемещения вместе с направляющими подъемного стола. На салазках расположена верхняя пластинка, через которую, приблизительно, посередине проходит вал несущей плиты. Кроме того, верхняя пластинка имеет подшипниковый вкладыш, внутри которого установлен вал с возможностью вращения, например, в шарикоподшипниках. Линейное движение осуществляется с помощью вышеуказанного активирующего средства, воздействующего на салазки.

Изобретение поясняется более подробно с помощью чертежей, на которых показан особенно предпочтительный пример выполнения.

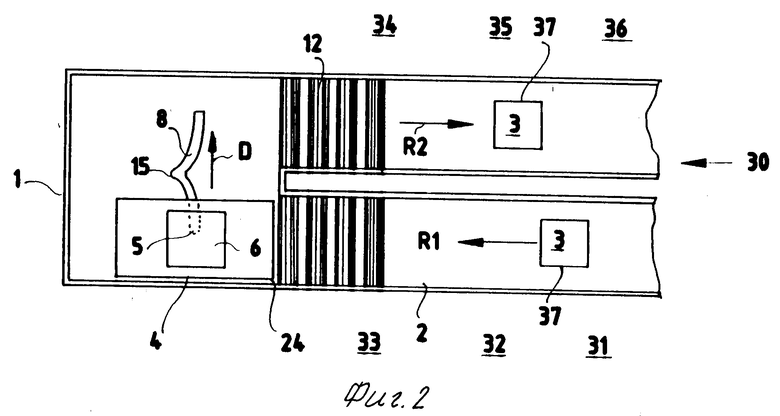

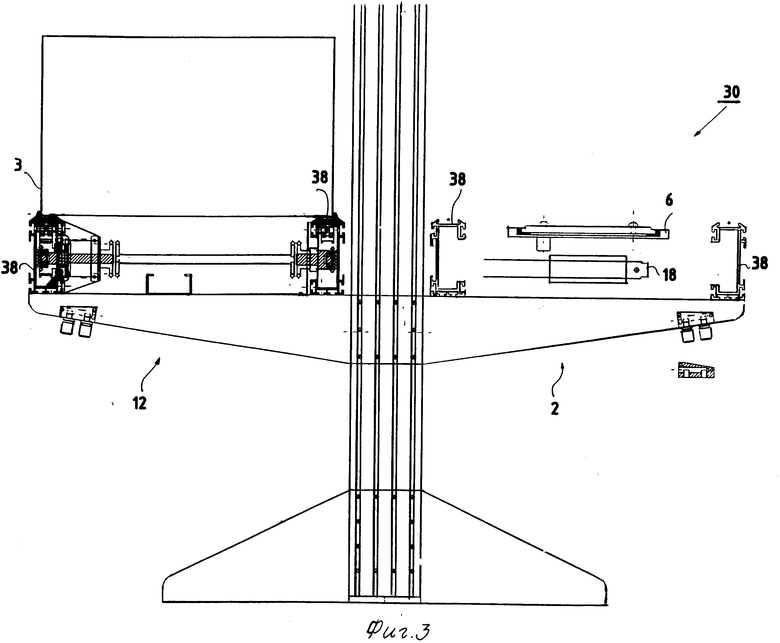

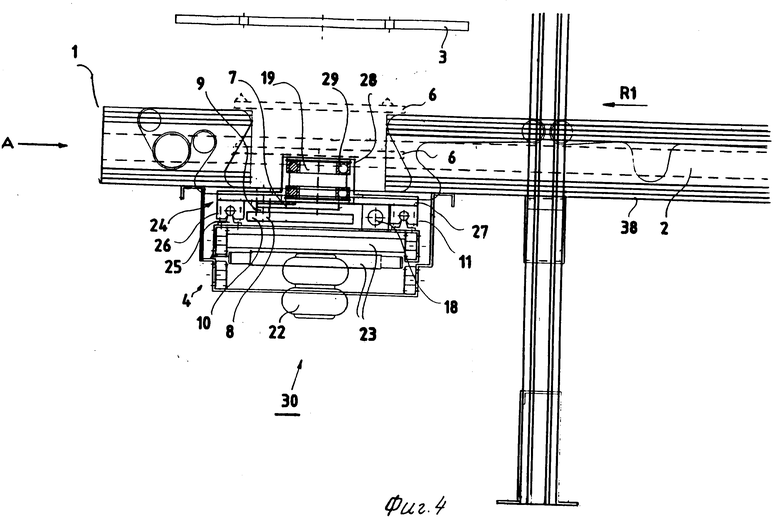

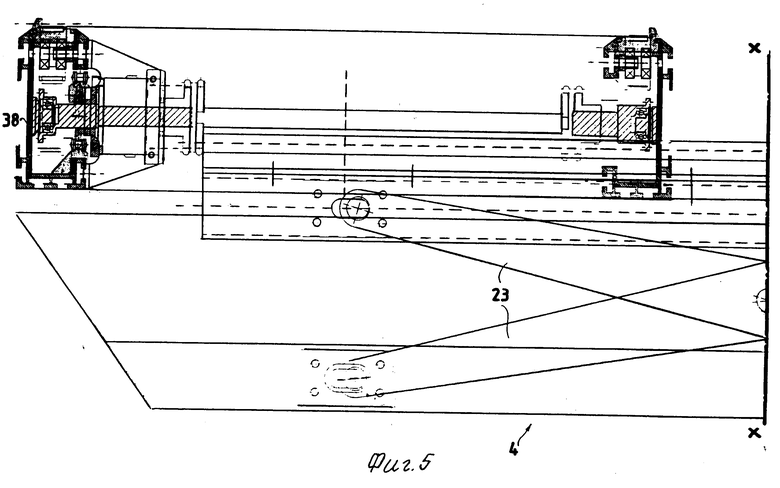

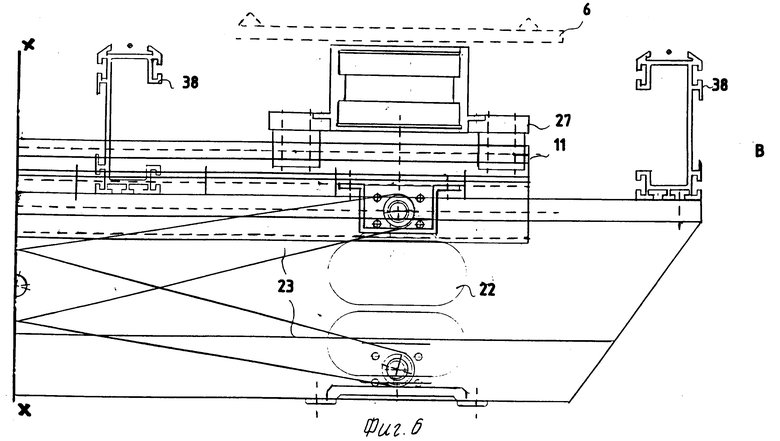

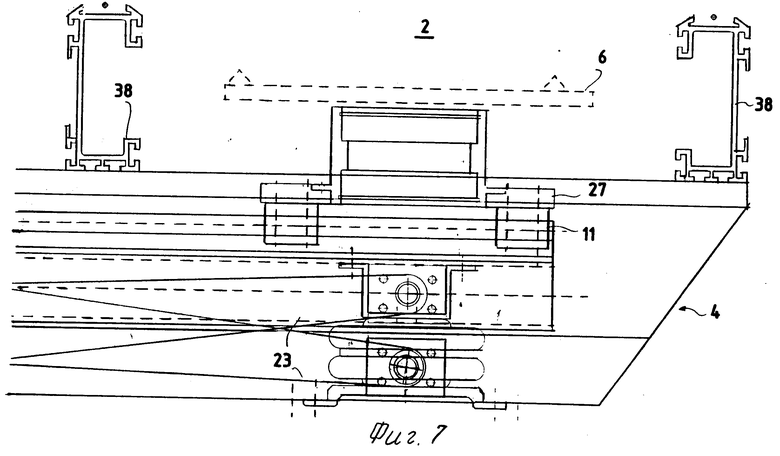

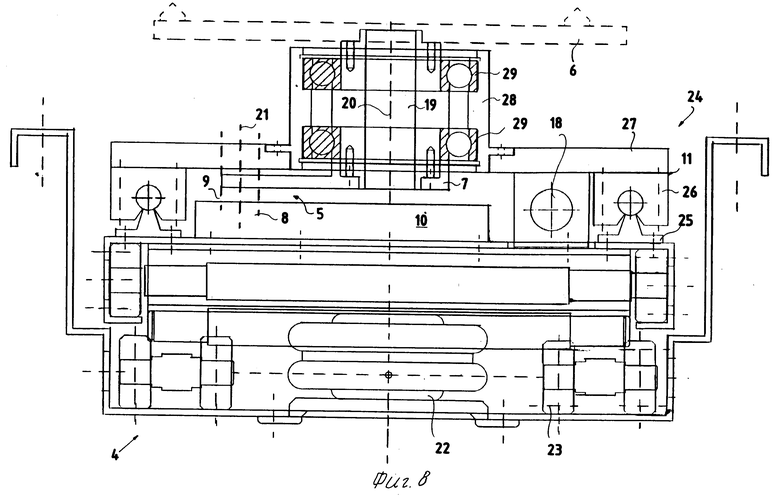

Фиг. 1 показано схематическое изображение сборочного конвейера согласно изобретению, вид сбоку; фиг. 2 схематическое изображение сборочного конвейера, вид сверху; фиг. 3 изображено изобретение, частично в разрезе по стрелке А на фиг. 4; фиг. 4 пример выполнения изобретения, вид сбоку; фиг. 5 и фиг. 6 увеличенное изображение фиг. 3 с выдвинутым подъемным столом; фиг. 7 деталь фиг. 6, но с вдвинутым подъемным столом; фиг. 8 изображение подъемного стола, частично в разрезе; фиг. 9 кулисная плита с распределительным кулачком.

На фиг. 1-9 даны следующие обозначения: 1 выход; 2 сборочный транспортер; 3 объект сборки; 4 подъемный стол; 5 перегружающее средство; 6 несущая плита; 7 поворотный рычаг; 8 распределительный кулачок; 9 направляющая цапфа; 10 кулисная пластина; 11 прямолинейные направляющие средства; 12 сборочный транспортер; 13 первый прямолинейный участок распределительного кулачка 8; 14 первый криволинейный сектор распределительного кулачка 8; 15 зона гребня распределительного кулачка 8; 16 второй криволинейный сектор распределительного кулачка 8; 17 второй прямолинейный участок распределительного кулачка 8; 18 активирующее средство; 19 вал; 20 средняя ось вала 19; 21 ось поворота направляющей цапфы 9; 22 подъемный сильфон; 23 ножницы; 24 салазки; 25 направляющие; 26 полозья; 27 верхняя пластина; 28 вкладыш подшипника; 29 шарикоподшипник; 30 сборочный конвейер; 31 рабочее место сборки; 32 рабочее место сборки; 33 рабочее место сборки; 34 рабочее место сборки; 35 рабочее место сборки; 36 рабочее место сборки; 37 сторона сборки объекта сборки; 38 металлические щеки.

На фиг. 1 и 2 схематически показан сборочный конвейер 30 согласно изобретению. Сборочный конвейер 30 образован двумя встречно движущимися транспортерами 2, 12. Это могут быть роликовые транспортеры, цепные транспортеры или тому подобные. Направление перемещения сборочного транспортера 2 обозначено R1, а транспортера 12 R2. Вдоль сборочных транспортеров 2 и 12 сборочного конвейера 30 находятся противорасположенные, параллельные друг другу, рабочие места сборки, имеющие здесь позиции 31 36. В соответствии с операциями сборки объект сборки 3 перемещается на первом транспортере 2 в направлении стрелки R1, для обработки на отдельных сборочных рабочих местах 31, 32, 33.

В связи с производственными возможностями, длина транспортера 30 ограничена, вследствие чего, например, рабочие места сборки 34, 35, 36 не могут располагаться за рабочими местами 31, 32, 33, вследствие чего объект сборки 3 на выходе 1 должен быть перебазирован на расположенный напротив транспортер 12, направление движения которого R2 противоположно направлению движения R1 первого транспортера.

Зачастую бывает необходимо иметь доступ к объекту сборки 3 одинаково на обоих транспортерах 2 и 12. Это означает, что объект сборки 3 на выходе не только должен перебазироваться с помощью поперечного транспортера, но и должен быть повернут для того, чтобы сторона сборки 37 объекта сборки была направлена к рабочим местам сборки 31 36. Согласно изобретению предусмотрено, что объект сборки 3 при сходе с первого сборочного транспортера 2 попадает на подъемный стол 4, расположенный на выходе 1, и поднимается вверх по стрелке С. После этого подъемный стол 4 или расположенные на нем салазки 24 перемещаются в направлении стрелки D, причем с помощью соответствующих средств 5, взаимодействующих с распределительным кулачком 8, осуществляется поворот несущей плиты 6 с объектом сборки в положение, необходимое для сборочных работ.

Согласно изобретению поворот объекта сборки 3 осуществляется на 90o до зоны гребня 15. При дальнейшем линейном перемещении с помощью перегружающего средства 5 осуществляется дальнейший поворот на следующие 90o, в результате чего объект сборки 3, повернутый на 180o, располагается перед сборочным транспортером 12, и после возвращения подъемного стола в направлении стрелки E может быть принят сборочным транспортером 12.

На фиг. 3 и 4 ниже описывается пример выполнения данного изобретения.

Сборочный транспортер 30 выполнен обычным образом в виде роликового или цепного транспортера, ограниченного в продольном направлении с двух сторон, расположенными параллельно друг другу, металлическими щеками 38. Сборочный транспортер 30 состоит в этом примере выполнения из двух, расположенных параллельно друг напротив друга, сборочных транспортеров 2 и 12, имеющих встречное направление перемещения. Объект сборки 3, находящийся на сборочном транспортере 2, перемещается в направлении стрелки R1 и достигает подъемного стола 4, расположенного на выходе 1. Подъемный сильфон 22 приводит в действие ножницы 23, перемещая их вперед, вследствие чего несущая плита 6 поднимается и снимает при движении вверх объект сборки. После этого, с помощью линейно действующего средства 18, которым может быть пневматический цилиндр, салазки 24 перемещаются поперечно к направлению транспортирования R1 или R2. С целью направления салазок, здесь предусмотрены линейные направляющие средства 11, выполненные в виде рельсов 25 и полозьев 26.

Салазки имеют верхнюю пластинку 27, на которой расположен подшипниковый вкладыш 28, где смонтированы шарикоподшипники 29 для установки вала 19 несущей плиты 6. Под салазками 24, т.е. между их линейными направляющими средствами 11, находится кулисная пластина 10, имеющая распределительный кулачок, обеспечивающий преобразование линейного движения во вращательное.

С этим распределительным кулачком 8 взаимодействует направляющая цапфа 9 поворотного рычага 7, который соединен, будучи зафиксированным от поворота, с валом 19 несущей плиты 6. С помощью такого расположения согласно изобретению вал 19, перемещающийся линейно, приводится во вращение под действием поворотного рычага или его направляющей цапфы 9. За счет пропорциональности участка движения вала 19 повороту рычага 7 или направляющей цапфы 9 обеспечивается, что вал 19 или несущая плита 6 при осуществлении линейного перемещения приводится во вращение, что приводит к получению нужной позиции сборки с соответствующим поворотом несущей плиты 6 в данном случае на 180o.

На фиг. 5 и 6 так, как и на фиг. 7 и 8, показан сборочный конвейер согласно изобретению в увеличенном изображении, причем фиг. 5 и 6 должны быть соединены по линии стыка X/X.

На фиг. 9 показана кулисная пластина 10. На этой кулисной пластине 10 смонтирован распределительный кулачок 8. С распределительным кулачком 8 взаимодействует направляющая цапфа 9. При этом рабочая длина распределительного кулачка 8 предназначена для обеспечения необходимого участка линейного перемещения несущей плиты и или ее вала 19 для того, чтобы установить в нужной позиции несущую плиту 6 с объектом сборки 3 перед следующим транспортером 12, с целью дальнейшей передачи.

Распределительный кулачок 8 снабжен первым прямолинейным участком 13, который является начальной точкой для направляющей цапфы 9.

Расстояние А между осью поворота 21 направляющей цапфы 9 и средней осью 20 вала 19 является постоянным. Весь путь перемещения средней оси 20 вала 19 согласно изобретению является прямолинейным. Для пояснения линейного и вращательного движения вала 19 или цапфы 9 выбраны базовые точки W и Z. Если салазки перемещаются поперечно по стрелке D, поворотный рычаг со своей направляющей цапфой 9 и своим валом 19 осуществляет на первом прямолинейном участке 19 также прямолинейное перемещение. При достижении первого криволинейного сектора 14 начинается движение поворота направляющей цапфы 9 с одновременным поворотом вала 19 до тех пор, пока при достижении участка гребня 15, первоначальные базовые точки W' и Z' не попадут в точки W1' и Z1', Здесь несущая плита уже осуществила поворот на 90o при сохранении прямолинейного перемещения. При дальнейшем линейном перемещении салазок направляющая цапфа 9 покидает свою позицию на участке гребня 15 и входит во второй криволинейный сектор 16 распределительного кулачка 8. Здесь снова осуществляется поворот вала 20(19), в результате которого, на основе базовых точек W1" и Z1", видно положение несущей плиты 6. В этой позиции несущая плита и осуществила поворот на 180o относительно исходной позиции, причем распределительный кулачок 8 имеет последнюю, а именно, вторую прямолинейную зону 17.

С помощью данного изобретения совершенно неожиданным образом используется линейное перемещение салазок без применения вращающихся дисков, связанного с высокими затратами.

Изобретение предназначено для устройства перебазирования объекта с одного конвейера на другой. Сущность изобретения: сборочный конвейер содержит параллельно расположенные друг против друга рабочие места сборки, два транспортера, перемещающиеся через эти места сборки во встречном направлении и рабочее место, по меньшей мере, на одном конце сборочного транспортера, где осуществляется перебазирование объекта сборки на соответствующий, расположенный напротив, встречно перемещающийся транспортер отличительной особенностью которого является то, что на выходе первого транспортера расположен подъемный стол, отделяющий объект сборки от транспортера, причем стол выполнен с возможностью перемещения, приблизительно, поперечно к транспортеру и снабжен средствами, преобразующими линейное движение во вращательное. 20 з.п.ф-лы, 9 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259273C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-09-20—Публикация

1994-09-02—Подача