Изобретение относится к технологии огнеупоров, которые могут использоваться в черной и цветной металлургии, в стекловаренной, химической и других отраслях промышленности.

Известна шихта для изготовления огнеупоров, используемых при непрерывной разливке стали, содержащая огнеупорную глину, шамот, обезжелезненный циркон, в следующем соотношении, мас.

Шамот 60 70

Огнеупорная глина 25 30

Обезжелезненный циркон 7 10

Однако огнеупоры, изготовленные на основе данной шихты имеют большую дополнительную линейную усадку и низкую высокотемпературную прочность вследствие наличия большого количества стеклофазы и отсутствия прямых связей между кристаллами.

Известна шихта для изготовления огнеупорных изделий [2] содержащая шамот, огнеупорную глину и добавку (двуокись циркония), при следующем соотношении компонентов, мас. шамот 45-70; огнеупорная глина 15-30; добавка 10-40. Приведенной шихте присущи те же недостатки, что и шихте [1]

Наиболее близкой к предлагаемой шихте по совокупности признаков [3, прототип] является шихта для изготовления огнеупорных изделий, включающая 35-45% зернистого муллитсодержащего наполнителя (шамот) фракции до 3 мм и остальное тонкозернистая огнеупорная связка фракции менее 0,088 мм. В состав огнеупорной связки входят, мас.

Муллитсодержащий наполнитель (шамот) 15 50

Огнеупорная глина 25 30

Циркониевый электрокорунд, содержащий 5-30% диоксида циркония 20 - 60.

Недостатком приведенной шихты является ее непрерывный зерновой состав: зернистый наполнитель фракции 3-0 мм, тонкозернистая огнеупорная связка фракции 0-0,088 мм. Непрерывный зерновой состав затрудняет уплотнение пресс-порошков при формовании вследствие наличия в них средних фракций 0,088-0,5 мм, которые мешают сближению крупных зерен наполнителя и распределению между ними тонкозернистой связки. Вследствие этого ухудшаются такие показатели изделий, как прочность (на холоду и высокотемпературная), пористость.

Предлагаемое изобретение, в сравнении с прототипом, позволяет устранить присущие ему недостатки: высокая пористость и низкая прочность. Этот результат достигается тем, что в шихте для изготовления огнеупоров, имеющей прерывистый зерновой состав, содержится (мас.): 40-60% зернистого муллитсодержащего наполнителя фракции > 0,5 мм, а остальное тонкомолотые алюмосиликатный и цирконистый компоненты фракции < 0,09 мм в виде смеси совместного помола, причем смесь совместного помола имеет следующий состав:

Муллитсодержащий наполнитель 40 70

Огнеупорная глина или каолин 20 30

Диоксид циркония остальное

(но не менее 10)

а соотношение свободных SiO2/ZrO2 0,7 0,5.

Пример шихты для изготовления огнеупоров с прерывистым зерновым составом.

Муллитокорундовый шамот зернистостью 3-0,5 мм в количестве 50% увлажняют глинистым шликером (плотность не менее 1,2 г/см3), перемешивают и добавляют смесь совместного помола состава, мас. муллитокорундовый шамот - 58, каолин 25, диоксид циркония 17.

При таком составе компонентов смеси совместного помола соотношение SiO2/ZrO20,6 (SiO2 несвязанный в муллит).

Смесь совместного помола приготавливают в трубной мельнице (размер фракции менее 0,09 мм). Количество диоксида циркония, необходимого для связывания свободного SiO2 в циркон, рассчитывается следующим образом: в каолине содержится, в мас. Al2O340, SiO256. В смеси совместного помола: 40•0,25= 10% Al2O3, 56•0,25=14% SiO2. Часть SiO2 уйдет на образование муллита. Соотношение в муллите Al2O3/SiO22,55• SiO2 10/2,55 3,92% Остается несвязанного SiO2 14 3,93 10,08% Для связывания такого количества SiO2 в циркон при соотношении SiO2/ZrO2 0,5 потребуется 10,08/0,5 20,16% ZrO2, но для создания прямых связей между кристаллами муллита и циркона необходимо связать циркон не менее 70% несвязанного SiO2, для этого необходимо 20,16•0,7 14,11% ZrO2. Следовательно, в рассматриваемом примере ZrO2 берется в количестве, достаточном для создания в огнеупоре прямых связей между кристаллами муллита и циркона, и соотношение свободных SiO2/ZrO2 равно 0,6.

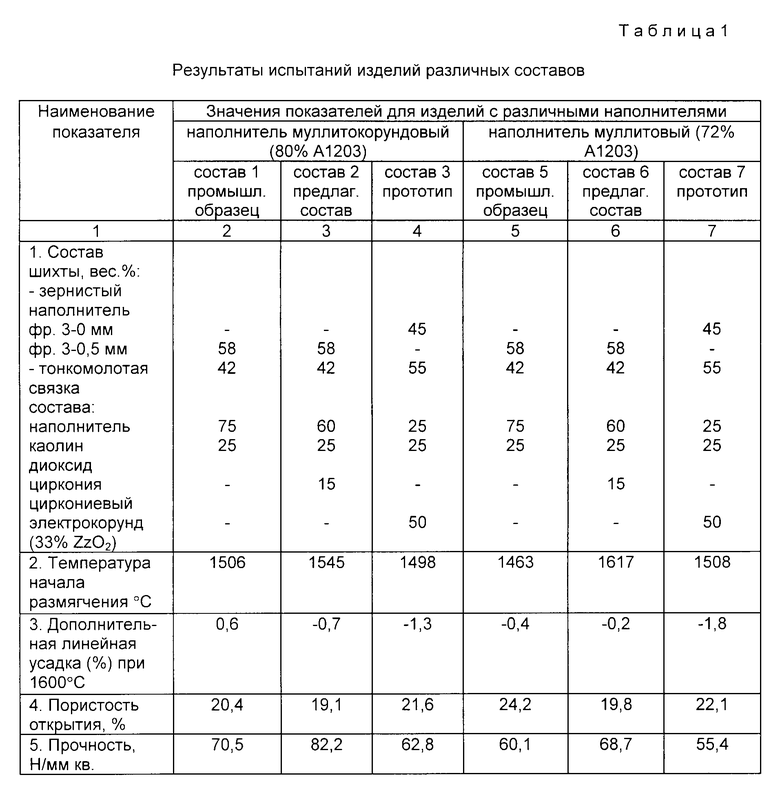

В таблице представлены исходные компоненты для различных составов шихты и свойства полученных образцов.

Обжигают изделия при температуре 1400 1500oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2107674C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| ЛЕГКОВЕСНЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2083528C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2001 |

|

RU2211198C2 |

Сущность изобретения: изобретение относится к технологии огнеупоров, которые могут использоваться в черной и цветной металлургии, в стекловаренной, химической и др. отраслях промышленности. Шихта для изготовления огнеупоров с прерывистым зерновым составом, включает 40-60% зернистого муллитосодержащего наполнителя фракции более 0,5 мм, а остальное - тонкомолотые алюмосиликатный и цирконистый компоненты фракции менее 0,09 мм в виде смеси совместного помола, причем смесь совместного помола имеет следующий состав, %: муллитосодержащий наполнитель - 40-70, огнеупорная глина или каолин - 20-30, диоксид циркония - остальное (но не менее 10), а соотношение свободных SiO2/ZrO2 = 0,7-0,5. Приготовленную массу прессуют и обжигают при температуре 1400-1500oC. 1 табл.

Шихта для изготовления огнеупоров с прерывистым зерновым составом, включающая зернистый муллитсодержащий наполнитель фракции более 0,5 мм и тонкозернистую огнеупорную связку фракции менее 0,09 мм, содержащую муллитсодержащий наполнитель, огнеупорную глину и цирконийсодержащий компонент, отличающаяся тем, что связка содержит огнеупорную глину или каолин при следующем соотношении компонентов, мас.

Муллитсодержащий наполнитель 40 70

Огнеупорная глина или каолин 20 30

Диоксид циркония Остальное ( но не менее 10)

при соотношении свободных SiO2/ZrO2 0,5 0,7, причем соотношение компонентов в шихте следующее, мас.

Зернистый муллитсодержащий наполнитель фракции более 0,5 мм 40 60

Связка указанного состава Остальноет

Авторы

Даты

1997-09-20—Публикация

1995-01-27—Подача