Предлагаемое изобретение относится к области металлургии, в частности к способам получения ванадия из шлаков, и может быть использовано при производстве ванадиевой продукции.

Известны способы (патент ФРГ N 2219251) извлечения ванадия и других ванадийсодержащих материалов путем окислительного обжига их с реакционноспособными добавками, например со щелочными, при 800-1300oC, водном выщелачивании огарка с получением нейтральных или слабощелочных растворов, осаждением кремниевой кислоты соединениями алюминия (окисью, гидроокисью, сульфатом, хлоридом, квасцами), с получением нерастворимых соединений алюминия, отделения их от раствора и осаждения из раствора ванадия в виде ванадата аммония с последующим переводом путем прокалки его в Y2O5.

Способ извлечения соединений урана и ванадия из кислого раствора (патент США N 274211, кл. 23-14,5 от 19.11.32) путем кислотного выщелачивания уранового сырья с переводом урана и ванадия в раствор, осаждения из раствора ванадия ионами железа в виде FeYO4 в присутствии окислителей при поддержании pH 2,3-3,5 содой или аммиаком, отделения осадка, очистки горячего раствора от примесей фосфора, кремния и мышьяка введением соединений алюминия при нейтрализации содой, отделения осадка и осаждения из раствора диаурата натрия.

Способ извлечения ванадия (патент США N 3227515 кл. 23-14,5 от 20.08.72) путем карбонатного выщелачивания руды, содержащей ванадий и уран, осаждения из щелоков уранового "желтого кека", обжига "кека" с щелочными солями, выщелачивание спека водой с получением щелочных растворов, обработки раствора сульфатом алюминия для коагуляции SiO2, отделения осадка, подкисления раствора до pH 6,0-3,8 для осаждения урана; затем добавления аммония для получения его метаванадата.

Способ извлечения ванадия (патент США N 3257164, кл. 23-12 от 21.07.61) путем водного выщелачивания "желтого урансодержащего кека" с получением щелочного раствора, содержащего ванадат натрия, удаления из раствора SiO2 введением сульфата цинка, аммония, магния, меди или железа, при поддержании pH среды 8-9,5 в количестве 1 г/л по соли в растворе и извлечения ванадия из раствора ионным обменом.

Все перечисленные способы извлечения ванадия в раствор многооперационны и сложны в аппаратурном оформлении.

Известен способ извлечения ванадия из шлаков путем обжига их в окислительной атмосфере с содой, последующего выщелачивания образовавшихся ванадатов и гидролиза. По содовой технологии организовано извлечение ванадия на Чусовском металлургическом заводе. Сущность процесса: конвертерный ванадиевый шлак измельчают до фракции минус 0,15 мм в мельницах сухого помола, выделяют металловключения и смешивают с содой в количестве 8-10 вес. и подают на окислительный обжиг. Оптимальная температура обжига 750-789oC. Вскрытие ванадия для водного выщелачивания составляет 60-70% а общее вскрытие не превышает 88-92%

Извлечение ванадия ведут активно в реакторах водой, а затем проводят две стадии кислотного доизвлечения. Первую стадию кислотного выщелачивания ведут в агитаторах (мешалках) 4,5-6% -ной серной кислотой и Т:Ж 1:4-1:5; вторую стадию проводят 4,5-7%-ной кислотой при Т:Ж 1:2,5-1:3,5. При этом сквозное извлечение не превышает 67-70% Осаждение ванадия ведут гидролизом при pH 1,6-1,7 и 97-100oC

Недостатки способа.

1. Загрязнение водного бассейна соединениями натрия, что исключает возможность создания оборотного цикла. Очистка сливных вод от соединений натрия сложнейшая технологическая и экономическая задача. Все, кто используют этот способ извлечения ванадия, вынуждены сливать отработанные технологические растворы с высоким содержанием натрия в природные водные бассейны или производить упарку растворов.

2. Низкое качество технической пятиокиси ванадия.

3. Низкое извлечение.

4. Сухое измельчение шлака и применение соды на обжиге сильно усложняет санитарные условия и снижает извлечение ванадия.

Наиболее близким по технической сущности является способ извлечения ванадия из шлаков, реализованный в условиях ОАО "Ванадий-Тулачермет" и изложенный в "Технологической инструкции ТИ-127-Ф-06-94. Производство технической пятиокиси ванадия. АООТ "Ванадий-Тулачермет", Тула, 1994. Сущность известково-сернокислотной технологии заключается в том, что окислительный обжиг ванадиевого шлака осуществляют с известняком при отношении CaOобщ/Y2O5 0,25-1,0 и 800-880oC.

Выщелачивание ванадия из огарка ведут в два этапа:

1-ый активное слабокислотное выщелачивание, а затем доизвлекают ванадий пассивно на фильтре ФПАКМ-25М, промывая кек 3,5%-ным раствором серной кислоты.

Слабокислотное выщелачивание проводят в пять стадий:

первую стадию ведут при 25-40oC и pH 4,5-5,0; вторую при 40-48oC и pH 3,6-4,2; третью при 48-52oC и pH 2,9-3,4; четвертую - при 52-59oC и pH 2,7-3,0 и пятая стадия завершается при 59-65oC и pH 2,5-2,7; затем пульпу фильтруют: промывают водой, сушат воздухом.

Твердую фазу на фильтре называют кеком, из которого доизвлекают ванадий, промывая его на фильтре 3,6%-ной серной кислотой с последующей водной отмывкой SO42 и просушкой. Полученный продукт называют отвальным шламом это отход производства.

Из раствора высокотемпературным гидролизом осаждают пятиокись ванадия.

Известная технология имеет следующие преимущества перед содовой.

1. Реализация экономического оборотного цикла вод.

2. Высокое вскрытие ванадия и качество продукта.

3. Применение мокрого помола и использование известняка исключает загрязнение воздушной среды пылью шлака и соды.

Однако, изложенная выше технология имеет недостатки:

данная технология ориентируется на переработку ванадиевого шлака определенного химического состава, предусмотренного ТУ-14-11-178-86. По существующим технологическим параметрам в "Ванадий-Тулачермет" должно перерабатываться не менее 70% ванадиевого шлака марки Швд-1 и не более 30% марок Швд-2 и Швд-3, что обеспечивает получение пированадата соответствующей структурной формуле (Cax, Mn1-x2)•Y2O7. Это соединение обладает высокой степенью растворимости (30-60 мин) и полностой извлечения до 85-90% при использовании существующего технологического регламента слабокислого выщелачивания (по прототипу).

существующие параметры слабокислотного выщелачивания обеспечивают производительность процесса до 10-12 т в час при извлечении ванадия в раствор до 90% от вскрытого. Увеличение загрузок приводит к снижению извлечения ванадия за счет недоизвлечения его при проведении процесса pH 2,7 и 59oC, или за счет частичной высадки при проведении процесса слабокислотного выщелачивания pH 2,5 и 65oC.

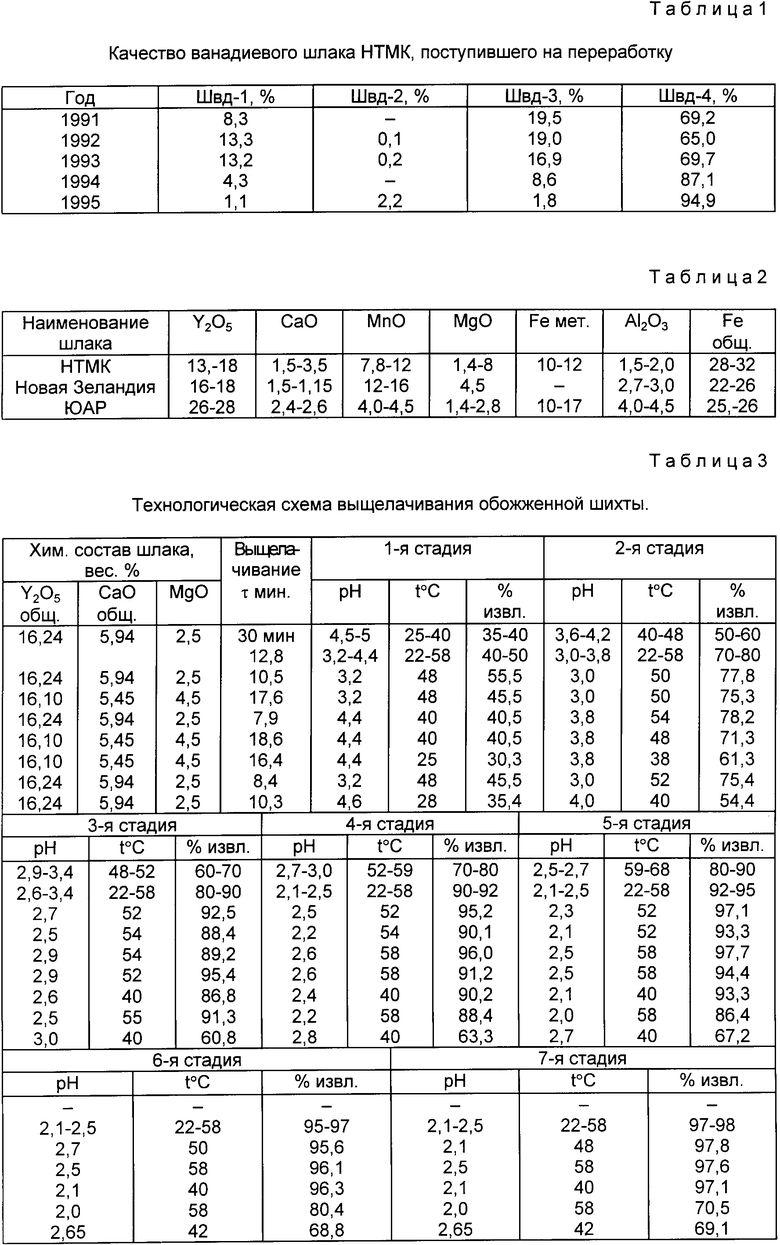

Промышленная практика показывает, что с 1991 года резко изменился состав ванадиевого шлака, поступающего на переработку (табл. 1).

В шлаках увеличилось содержание магния, кремния, хрома, титана, алюминия и др.

В отличие от шлака Швд-1, шлак Швд-4 содержит на 5% меньше Y2O5, содержание окиси кальция, окиси марганца, окиси кремния вообще не регламентируется и может достигать значительных концентраций, например, MgO до 6-8% TiO2 до 9-11% SiO2 до 22% Cr2O3 до 6-7% CaO до 4,5-5,5% В связи с этим, при переработке указанных выше шлаков наблюдается сравнительно невысокое и нестабильное извлечение ванадия в раствор при проведении этапа слабокислотного выщелачивания (75-85% от вскрытого на обжиге ванадия), при высоких показателях технологического в pH-ного вскрытий.

Такие резкие колебания по извлечению ванадия при переработке некондиционного сырья приводит к:

высоким потерям ванадия с отвальными шламами и отработанными технологическими растворами;

увеличению расходов по переделу;

загрязнению водного бассейна.

Потери ванадия с отходами производства снижают выход годного, загрязняют окружающую среду вскрытия формами ванадия и марганца и фактически делают нерентабельным или малорентабельным производство.

Технической задачей предлагаемого изобретения является повышения извлечения ванадия на стадии слабокислотного выщелачивания и производительности процесса.

Технический результат достигается тем, что в известном способе извлечения ванадия из шлаков, включающем подготовку шлака и известняка, их дозировку, окислительный обжиг шихты, слабокислотное стадийное выщелачивание огарка и кислотное доизвлечение ванадия из кека:

первую стадию слабокислотного выщелачивания осуществляют раствором от кислотного доизвлечения ванадия до pH 3,2-4,4 с корректировкой pH при необходимости серной кислотой; вторую стадию проводят при pH 3,0-3,8; третью стадию выщелачивания ведут при pH 2,6-3,4 и завершают слабокислотное выщелачивание на четвертой-седьмой стадиях при pH 2,1-2,5, температуру по стадиям выщелачивания поддерживают в пределах 22-58oC.

Известно, что увеличение оксидов марганца, магния, хрома, кремния и др. в шлаке существенно влияет на вскрытие, выщелачивание ванадия и гидролиз.

Установлено, что при окислительном обжиге шлака марки Швд-1 в огарке получают в основном три фазы: R2O3-фазу, стекло и сложный пированадат. Стекло в основном состоит из SiO2 95-97% R2O3-фаза Fe2O3 65-80% остальное Ti+4, частично Al+2, Cr+3 и т.д.

Сложный пированадат в основном представлен тремя элементами: Ca+2; Mn+2; Y+2; и имеет структурную формулу вида: (CaxMn1-x)2•Y2O7, т.е. сложного пированадата кальция и марганца. Остальные примеси Fe3+; Cr3+; Al3+ являются ограниченными твердыми растворами в пированадате, их содержание не превышает 2-3%

В настоящее время перерабатываются шлаки химического состава, вес. представленного в табл. 2.

Повышенное содержание примесей, особенно магния, при окислительном обжиге шлака приводит к замещению в структурной формуле пированадата кальция или марганца на магний, т.е. образуется другое вещество пированадат другого, более сложного химического состава, который в известных условиях выщелачивания (см. прототип) плохо или совсем не растворяется, что сказывается в промышленных условиях на скорости и полноте извлечения ванадия.

Лабораторные исследования по синтезу пированадатов показали, что при отношении CaO/Y2 O5 0,5-0,6 и содержании MgO до 1,5% а MnO до 8% в огарке образуются пированадаты, соответствующие формуле (CaxMn1-x)2•Y2O7, где x 0,6±0,05. Это соединение растворяется за 7-10 мин, на 95-97% при pH 2,5-3,2 и температуре до 60oC.

Шлаки, содержащие 3,5-6% MgO при окислительном обжиге образуют пированадаты более сложного состава, где часть кальция или марганца замещается на ионы магния. Это соединение растворяется при тех же условиях в 1,5-2 раза медленнее, а полного извлечения не достигает (70-80%). Для увеличения извлечения ванадия из такой ванадийсодержащей шихты, увеличивают кислотность, что приводит к повышению растворимости таких пированадатов, т.е. к повышению производительности процесса слабокислотного выщелачивания.

В связи с изложенным выше, слабокислотное выщелачивание проводят в четыре-семь стадий, обеспечивая при этом полноту извлечения ванадия из образовавшихся пированадатов, исключая его высадку, не снижая производительности процесса.

Первую стадию выщелачивания осуществляют растворами кислотного доизвлечения ванадия (где концентрация H2SO4 колеблется от 2,5-3,5%) по той причине, что при создании pH 3,2-4,4 за счет концентрированной серной кислоты температура пульпы будет увеличиваться до 60-70oC; это неприемлемо, ввиду того, что в последующем на 3-7 стадиях при pH 2,6-2,1 ванадий будет частично или полностью гидролизован.

В случае отклонения от заявленных параметров кислотности первой стадии выщелачивания корректировку рH ведут серной кислотой.

Кислотность на второй стадии выщелачивания (pH 3,0-3,8) обеспечивается подачей концентрированной серной кислоты, при этом нагрев пульпы не будет превышать 22-58oC.

Третья стадия выщелачивания осуществляется при pH 2,6-3,4 и 22-58oC. Следует отметить, что на трех стадиях слабокислотного выщелачивания в раствор извлекается основная масса вскрытого ванадия (90-95%).

Четвертая-седьмая стадии слабокислотного выщелачивания (pH 2,6-2,1) - осуществляют растворение остаточного ванадия из огарка, обеспечивая полный переход его в раствор.

Проведение процесса слабокислотного выщелачивания в интервале заявленных параметров в формуле предлагаемого изобретения обеспечивает максимальную полноту и скорость растворения образованных пированадатов и значительно улучшает санитарные условия работы.

Для пояснения предлагаемого изобретения ниже приводится описание, показывающее в качестве примера варианты осуществления способа.

Пример.

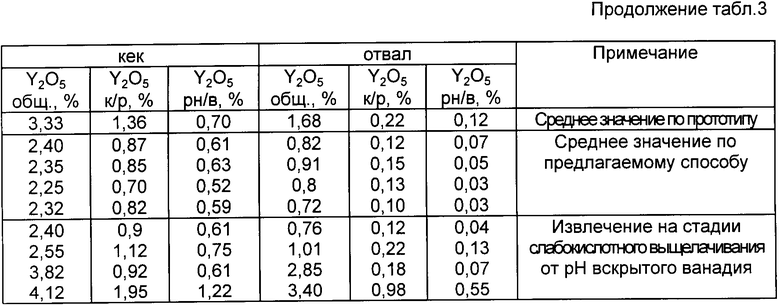

1 кг обожженной ванадийсодержащей шихты, состоящей из ванадиевого шлака марки Швд-1 и известняка; 1 кг обожженной шихты ванадиевой, состоящей из ванадиевого шлака марки Швд-4 с высоким содержанием MgO 5,3% и известняка; выщелочили согласно предложенному регламенту, указанному в табл. 3.

Результаты показали, что использование предложенных параметров слабокислотного выщелачивания позволило снизить потери ванадия с отвальными шламами на 20-40% и повысить производительность процесса при переработке некондиционного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2095452C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2148669C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1993 |

|

RU2041278C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНЫХ ВАНАДИЕВЫХ ШЛАКОВ | 1999 |

|

RU2153018C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087571C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2080403C1 |

| РЕАГЕНТНАЯ ДОБАВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ВАНАДИЕВОГО ШЛАКА | 1991 |

|

RU2067119C1 |

Изобретение относится к области металлургии, в частности к способам получения ванадия из шлаков, и может быть использовано при производстве ванадиевой продукции путем извлечения ванадия из шлаков по известково-сернокислой технологии. Сущность: слабокислотное выщелачивание ведут стадийно; первую стадию слабокислого выщелачивания осуществляют раствором от кислотного доизвлечения ванадия до pH 3,2-4,4 с корректировкой pH при необходимости серной кислотой, вторую стадию проводят при pH 3,0-3,8; третью стадию выщелачивания ведут при pH 2,5-3,4 и завершают процесс в четвертой - седьмой стадиях при pH 2,1-2,5; температуру по стадиям выщелачивания поддерживают в пределах 22-58oC. 3 табл.

Способ извлечения ванадия из шлаков, включающий подготовку шлака и известняка, их дозировку, окислительный обжиг шихты, слабокислотное стадийное выщелачивание огарка и кислотное доизвлечение ванадия из кека, отличающийся тем, что первую стадию слабокислотного выщелачивания осуществляют раствором от кислотного доизвлечения ванадия до pН 3,2 4,4 с корректировкой pН при необходимости серной кислотой, вторую стадию проводят при pН 3,0 3,8, третью стадию выщелачивания ведут при pН 2,6 3,4 и завершают слабокислотное выщелачивание на четвертой седьмой стадиях при pН 2,1 2,5, а температуру слабокислотного выщелачивания поддерживают в пределах 22 58oС.

| Производство технической пятиокиси ванадия | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| АООТ "Ванадий-Тулачермет" | |||

| - Тула, 1994. | |||

Авторы

Даты

1998-01-20—Публикация

1996-05-21—Подача