Изобретение относится к металлургии, в частности к способам получения ванадия из шлаков, и может быть использовано при производстве ванадиевой продукции.

Известен способ извлечения ванадия из шлаков путем обжига их в окислительной атмосфере с содой и последующим выщелачиванием образовавшихся ванадатов. Содовая технология реализована в условиях Чусовского металлургического завода. Сущность способа: конверторный ванадийсодержащий шлак измельчают до фракции 0,15 мм в мельницах сухого помола, выделяют металловключения и смешивают с содой в количестве 8 10 мас. и подают на окислительный обжиг.

Оптимальная температура обжига 730-780oC. Вскрытие ванадия для водного выщелачивания составляет 60-70 а общее вскрытие не превышает 88-92

Растворение ванадатов осуществляют активно в реакторах водой, затем фильтруют и твердую фазу направляют на первую стадию кислотного выщелачивания. Первую стадию кислотного выщелачивания ведут в мешалках 4,5-6 серной кислоты и Т:Ж (1:4) (1:5) с последующим разделением жидкой и твердой фаз фильтрацией. Твердую фазу направляют на вторую стадию кислотного доизвлечения ванадия, которую осуществляют 4,5-7 раствором серной кислоты в мешалках при Т: Ж (1:2,5) (1:3). Затем пульпу фильтруют, твердую фазу снова направляют в мешалку и распульповывают водой для отмывки иона SO

Полученные ванадийсодержащие растворы направляются на гидролиз.

Следует отметить, что сквозное извлечение ванадия по этому способу не превышает 67-70

Недостатки способа:

1. Загрязнение водного бассейна соединениями натрия, что исключает возможность создания оборотного цикла. Очистка сливных вод от соединений натрия сложнейшая технологическая и экономическая задача. Все, кто использует способ извлечения ванадия, вынуждены сливать отработанные технологические растворы с высоким содержанием натрия в природные водные бассейны или производить упарку растворов.

2. Низкое качество технической пятиокиси ванадия.

3. Низкое извлечение.

4. Сухое измельчение шлака и применение соды на обжиге усложняет санитарные условия и снижает извлечение ванадия.

5. Периодичность процессов выщелачивания и гидролиза.

Наиболее близким по технической сущности является способ извлечения ванадия из шлаков [1]

Сущность известково-сернокислотной технологии заключается в том, что окислительный обжиг ванадиевого шлака осуществляют с известняком при отношении CaOввод/V2O5 0,35-0,45 и температуре 800 860oC. Качество обжига шихты характеризуется технологическим и слабокислотным вскрытиями, величина которых зависит от химического и гранулометрического составов шихты, отношения CaO/V2O5 в шихте, температуры обжига, продолжительности обжига, содержания кислорода в газовой фазе и др.

Технологическое вскрытие это абсолютное или относительное количество пятиокиси ванадия, которое переходит в раствор из огарка при обработке его 7 раствором серной кислоты и Т:Ж 1:60.

Слабокислотное вскрытие (pH/в) это абсолютное или относительное количество пятиокиси ванадия, которое переходит в раствор из огарка при обработке его серной кислотой при pH 2,5, Т:Ж (1:50) (1:10), t 80-90oC. Слабокислотное вскрытие (pH/в) колеблется от 85 до 90 а общее (т/в) от 90 до 95 Разница между слабокислотным вскрытием и общим составляет 5-10 что позволяет решить проблему довыщелачивания ванадия 3,5-4 серной кислотой, путем промывки кека в слое на фильтре.

После обжига огарок подвергается слабокислотному выщелачиванию, которое осуществляется в шести реакторах, причем параметры регулируются только в пяти реакторах: pH 4,5-2,5; t 40-65oC; в шестом реакторе pH 2,7-3,0; t 59-65oC, что свидетельствует о незавершенности процесса слабокислотного выщелачивания. При подаче пульпы слабокислотного выщелачивания на стадию кислотного доизвлечения т.е. при фильтрации, часть ванадия pH вскрытого переходит для растворения на следующую, стадию кислотного доизвлечения, повышая нагрузку по выщелачиванию ванадия на этой стадии. Промышленная практика показывает, что кеки слабокислотного выщелачивания обычно содержат 1,4-2,5 технологически вскрытого ванадия, в том числе 0,3-0,7 слабокислотной формы. В связи с этим часть 3,5-4,0 раствора кислоты, предназначенного для растворения к/р форм ванадия, расходуется на растворение недоизвлеченных на предыдущей стадии pH/в форм ванадия, соответственно не доизвлекая к/р формы ванадия, снижая эффективность стадии кислотного доизвлечения ванадия, повышая потери ванадия с отвальными шламами. Потери ванадия в виде к/р и pH/в форм в отвальном шламе недопустимы не только по причине потери ценного компонента, но и по причине возможного перерастворения в шламонакопителе и загрязнения окружающей среды.

Технологические требования к проведению кислотного доизвлечения ванадия представлены в ТИ-127-Ф-06-94, из чего следует, что после фильтрации пульпа слабокислотного выщелачивания без четко установленного регламента по кислотности и температуре подвергается первой водной отмывке. Эффективность первой водной отмывки (Т: Ж 1:0,5) мала из-за отсутствия операций предварительных отжима или просушки, т.к. влажность кека на фильтре перед первой водной промывкой составляет более 100 поэтому водная промывка должна быть по объему не менее остаточной влажности. По существующему регламенту водная отмывка полностью не вытесняет маточный pH-ный раствор, о чем свидетельствует концентрация V2O5 в pH-ных растворах и растворах первой водной промывки, разница между которыми составляет около 1 г/л. Высокая концентрация V2O5 в растворах первой водной промывки не исключает возможности высадки V2O5 при последующей промывке осадка 3,5-4 серной кислотой, т.к. происходит переход через точку гидролиза (pH 1,4-1,6). Потери ванадия в этом случае с отвальными шламами могут увеличиться.

Исключение первой водной отмывки и проведение предварительных операций отжима, или просушки вытеснения избыточной влаги (маточного pH-ного раствора) до 10-20 является эффективным технологическим приемом, поскольку приводит к увеличению концентрации ведущего компонента в предгидролизных растворах т.е. не только увеличивает производительность участка гидролиза, но и снижает потери ванадия на этом участке за счет сокращения объема сливных вод.

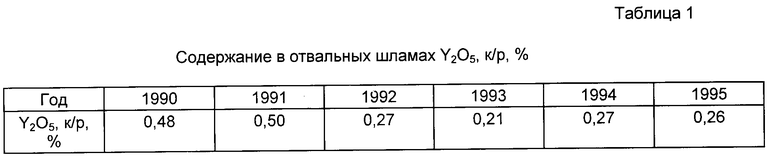

Промышленная практика подтверждает неоптимальность параметров кислотного доизвлечения ванадия (см. табл. 1). Количество вскрытого, но недоизвлеченного ванадия колеблется от 0,2 до 0,5 к/р. Потери ванадия с отвальными шламами при этом достигают более 200 т V2O5 в год. Однако следует отметить несоответствие концентраций растворов серной кислоты, используемой для определения наличия к/р форм ванадия (7 H2SO4) и серной кислоты, используемой для проведения технологической операции кислотного доизвлечения ванадия (3,5-4 H2SO4). Табл. 1 показывает предпочтительность использования для кислотного доизвлечения более концентрированного раствора серной кислоты.

В связи с тем, что плотность пульпы слабокислотного выщелачивания колеблется в широких пределах наблюдаются колебания в толщине слоя осадка на фильтрах (10-25 мм), поступающего на кислотное доизвлечение ванадия. Толщина осадка 10 25 мм не обеспечивает эффективного растворения к/р форм ванадия фиксированным объемом кислоты, т.к. скорость прокачки (время взаимодействия кислоты с ванадием) при различной толщине осадка будет различной, что скажется на содержании к/р форм ванадия в отвальном шламе. Оптимальная скорость прокачки 0,2-1,0 м3/мин достигается при толщине слоя 25 ± 5 мм, обеспечивая содержание к/р форм ванадия в отвальном шламе на уровне 0,03-0,07

После кислой промывки кека в слое на фильтре следует вторая водная промывка. Вторая водная промывка также малоэффективна, поскольку проводится без предварительных операций отжима, или просушки, что приводит к неполному вытеснению серной кислоты. Наличие иона SO4 -2 может привести к дополнительному загрязнению окружающей среды.

Из изложенного выше следует, что стадия кислотного доизвлечения ванадия имеет следующие недостатки:

отсутствие оптимальных требований к пульпе слабокислотного выщелачивания, поступающей на стадию кислотного доизвлечения;

толщина и влажность осадка колеблются в широких пределах;

объем промывок не дефференцирован в зависимости от толщины осадка, его влажности и содержания pH/в форм ванадия;

отсутствие предварительных операций просушки или отжима;

использование для промывки слабого раствора серной кислоты.

Таким образом, указанные недостатки стадии кислотного доизвлечения ванадия приводят к безвозвратным потерям ванадия с отвальными шламами и загрязнению среды ионами SO

Потери ванадия снижают выход годного, загрязняют окружающую среду не только ионами SO

Технической задачей изобретения является снижение потерь ванадия с отвальными шламами. Технический результат достигается тем, что в известном способе извлечения ванадия из шлаков, включающем подготовку шлака и реагентной добавки (известняка) их дозировку, окислительный обжиг шихты, слабокислотное выщелачивание огарка фильтрации пульпы, водную промывку, просушку кека, кислотное доизвлечение ванадия из кека с последующей водной отмывкой твердого от ионов SO

В лабораторных условиях уточнены параметры пульпы слабокислотного выщелачивания (pH 2,4 ± 0,2; t 48-55oC), поступающей на стадию кислотного доизвлечения ванадия. Указанные выше параметры являются оптимальными, поскольку в такой пульпе отсутствуют как pH-недоизвлеченные формы ванадия, так и вновь осажденный ванадий. На стадии кислотного доизвлечения, подаваемая 3,5-4 серная кислота будет расходоваться только на растворение к/р форм ванадия.

В лабораторных условиях определена и оптимальная влажность кека, поступающего на стадию кислотного доизвлечения. Установлено, что при влажности кека менее 10 часть кислоты не вытесняется при отжиме или просушке и в виде маточного раствора теряется с отвальным шламом, снижая при этом эффективность процесса. При влажности кека более 20 подаваемая кислота (или часть ее) разбавляется, что приводит к недовыщелачиванию к/р форм ванадия, повышая потери ванадия с отвальными шламами, pH раствора серной кислоты для обработки кека играет определяющую роль. Обработка кека раствором серной кислоты с pH ниже 0,3 нецелесообразна из-за перерасхода последней. Обработка кека при pH более 0,49 приводит к недорастворению к/р вскрытых форма ванадия, что увеличивает потери ванадия с отвальными шламами.

Для исключения высадки ванадия в твердой фазе температура раствора серной кислоты не должна превышать 60oC. Обработка кека раствором серной кислоты с температурой ниже 20oC неэффективна из-за резкого снижения скорости растворения ванадия.

Скорость прокачки раствора серной кислоты через слой кека играет существенную роль. При скорости менее 0,2 м3/мин не удается прокачать заданный объем раствора даже через слой минимальной толщины (20 мм). Это приводит к дополнительным потерям ванадия из-за недовыщелачивания к/р форм ванадия. Скорость прокачки серной кислоты через слой кека более 1 м3/мин недопустима не только из-за перерасхода серной кислоты, но и снижения продолжительности контакта реагирующих веществ, что приводит к недовыщелачиванию ванадия и его потери.

Обработка кека раствором серной кислоты при толщине слоя < 20 мм приводит к перерасходу серной кислоты из-за высокой скорости прокачки раствором и к дебалансу растворов кислотного доизвлечения ванадия. Обработка кека раствором серной кислоты при толщине слоя выше 30 мм приводит к перерасходу раствора серной кислоты или к недовыщелачиванию к/р форм ванадия заданным объемом кислоты.

Обработка кека раствором серной кислоты при Т:Ж менее 1:1 не обеспечивает полноты растворения вскрытых к/р форм ванадия из-за недостаточного объема раствора кислоты. Потери ванадия с отвальными шламами при этом увеличиваются. Обработка кека раствором серной кислоты при Т:Ж более 1:3 нецелесообразна из-за перерасхода кислоты.

Проведение процесса кислотного доизвлечения ванадия из кеков слабокислотного выщелачивания в интервале заявленных параметров формулы изобретения обеспечивает максимальную полноту и скорость растворения вскрытых к/р форм ванадия.

Для пояснения изобретения ниже приводится описание, показывающее в качестве примера варианты осуществления способа.

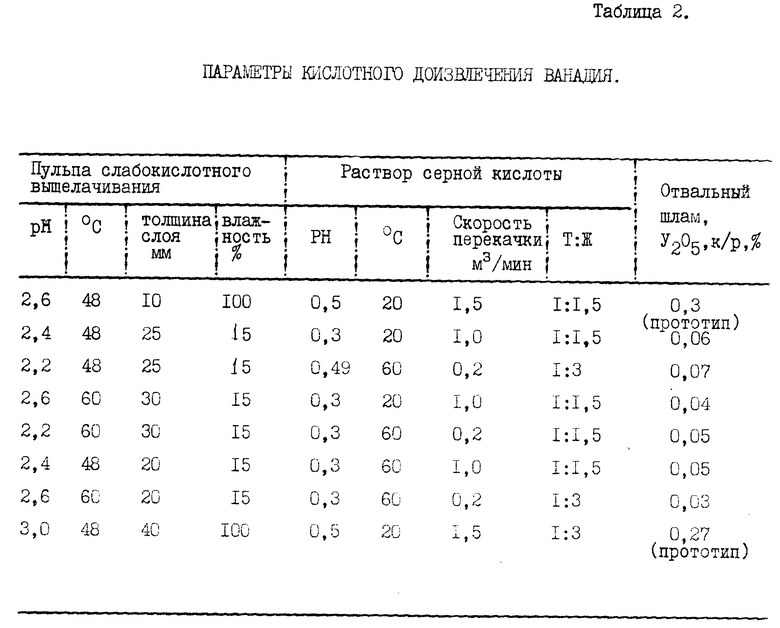

Пример. Пульпу слабокислотного выщелачивания подвергли кислотному доизвлечению ванадия согласно предложенному регламенту, указанному в табл. 2.

Результаты исследований показали (см. табл. 2), что использование предложенного технического решения позволило снизить потери ванадия с отвальными шламами с 0,3 V2O5 до 0,03-0,07% V2O5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2102511C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1993 |

|

RU2041278C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНЫХ ВАНАДИЕВЫХ ШЛАКОВ | 1999 |

|

RU2153018C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2148669C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087571C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2080400C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 1999 |

|

RU2160786C1 |

Изобретение относится к металлургии, в частности к способам извлечения ванадия из шлаков, и может быть использовано при производстве ванадиевой продукции, по известково-сернокислотной технологии. Сущность: пульпу слабокислотного выщелачивания подают на фильтрацию с температурой 48 - 55oC и pH 2,4 ± 0,2 до толщины слоя 25 ± 5 мм, обработку кека осуществляют раствором серной кислоты при pH 0,3 ± 0,49, t = 20-60oC, Т : Ж = (1:1) - (1:3) со скоростью прокачки кислотного раствора 0,2 - 1,0 м3/мин, причем промывкам должна предшествовать операция просушки или отжима до остаточной влажности твердого 10 - 20 %. 2 табл.

Способ извлечения ванадия из шлаков, включающий подготовку шлака и известняка, их дозировку, приготовление шихты, окислительный обжиг шихты, слабокислотное выщелачивание огарка, подачу пульпы на фильтрацию, водную промывку, просушку кека, кислотное доизвлечение ванадия из кека обработкой раствором серной кислоты с последующей водной отмывкой твердого от ионов SO

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Производство технической пятиокиси ванадия | |||

| - АООТ "Ванадий-Тулачермет" | |||

| Тула, 1994, технологическая схема. | |||

Авторы

Даты

1997-11-10—Публикация

1996-06-13—Подача