Изобретение относится к гидрометаллургии и может быть использовано при производстве ванадиевой продукции путем извлечения ванадия из ванадийсодержащего сырья: шлаков, магнетитовых и титаномагнетитовых концентратов.

Рассмотрим известные из уровня техники решения, предназначенные для получения ванадия.

Известны способы получения ванадия из шлаков и других ванадийсодержащих материалов, в основу которых положены два процесса: обжиг различной модификации и выщелачивание огарка при различных условиях.

Известный способ переработки ванадиевых шлаков (Патент РФ N 2016108, опубл. 15.07.97 г.) включает предварительный окислительный обжиг ванадиевого шлака при температуре 520-720oC, охлаждение до 500-510oC, добавку к огарку соды в объеме 4-5%, обжиг с ней при 580-620oC и выщелачивание ванадия из огарка.

Другой способ извлечения ванадия (патент РФ N 2095452, опубл. 10.11.97 г. ) основан также на окислительном обжиге шлаков с подшихтовкой известняка, слабокислотного выщелачивании огарка при pH 2,2-2,6 в две стадии с последующим разделением фаз фильтрацией и промывкой.

По известному способу извлечения ванадия "ИКАТ" (патент РФ N 2055924, опубл. 10.03.96 г.) окислительный обжиг проводят при температуре 800-950oC с добавками оксидов, карбонатов или смеси оксидов-карбонатов кальция и/или магния, а выщелачивание огарка осуществляют карбонатным раствором аммиака и натрия или калия в автоклаве при 80-170oC, после чего пульпу фильтруют и из фильтрата охлаждением кристаллизуют ванадиевый осадок, направляемый на прокалку.

Недостатки известных технологий извлечения ванадия вытекают из особенностей поведения соединений ванадия и сопутствующих компонентов в сырье и заключаются в следующем:

- необходимость добавок кальцийсодержащих, иногда натрирующих, материалов при окислительном обжиге для разрушения упорных фаз ванадия и перевода его в удобную для гидрометаллургии фазу;

- потребность в тонком измельчении шлаков и потребность в тщательной шихтовке материала перед обжигом с добавками;

- необходимость поддержания достаточно высоких температур при обжиге от 500 до 1000oC и необходимость создания окислительной среды за счет подачи воздуха и кислорода,

- потребность организации многостадийного выщелачивания огарка и фильтрации, промывки кека.

Как следствие этих недостатков, запатентованные технологии энергозатратны, а аппаратурные схемы громоздки и разветвлены.

Хотя аммиачно-содовое выщелачивание огарка проводится в одну стадию, для его осуществления требуется автоклавное оборудование, в котором процесс идет также в энергозатратных условиях.

Известный способ выщелачивания ванадия из титаномагнетитового или магнетитового концентрата ( Палант А.А. Прямое извлечение ванадия из титаномагнетитового концентрата - ж. Металлы, N5, 1996) заключается также в автоклавном выщелачивании при 200oC и избыточном давлении 1 МПа с добавлением в сернокислый раствор азотной кислоты в качестве окислителя, что способствует высокому - до 90% - выходу ванадия в раствор.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относят то, что в известном способе технология сложна для масштабного промышленного применения из-за использования автоклавного оборудования с системой газоулавливания и очистки.

Наиболее близким по технической сущности заявляемому изобретению является способ извлечения ванадия в раствор из ванадийсодержащих материалов (Сб. "Химия и технология ванадиевых соединений", Пермь, Материалы первого Всесоюзного совещания по химии, технологии и применению ванадиевых соединений, 1974, с. 103-108), который принят в качестве прототипа. Способ включает обжиг при температуре 350-400oC с твердыми сульфатизирующими добавками сульфата железа трехвалентного и аммония и выщелачивание огарка раствором серной кислоты.

Недостатки способа:

- технологическая необходимость тонкого помола шихты с вводимыми твердыми добавками для достижения контакта ванадиевых составляющих и реагента и регламентируемого уровня вскрытия ванадия;

- наличие по крайней мере двух реагентов для перевода ванадия в раствор: сульфатизирующей добавки и серной кислоты;

- повышенные энергозатраты для поддержания температуры при обжиге на уровне 350-400oC.

Анализ описанных выше аналогов и прототипа выявил, что ни в одном из них не достигается желаемый результат - высокое извлечение ванадия в раствор с одновременно низкими энергозатратами и расходом реагента.

Авторами изобретения по настоящей заявке способ переработки ванадийсодержащего сырья с достижением указанного технического результата создан.

Способ включает обжиг в течение 1 часа при температуре 150-350oC после смачивания материала раствором серной кислоты при ее расходе на обжиг 60-80% от общего расхода на технологический цикл, а полученный огарок выщелачивают в течение часа при температуре 70-85oC раствором серной кислоты с 20-40%-ным расходом ее на выщелачивание от общего расхода на технологический цикл, после чего раствор отфильтровывают, кек промывают, сбрасывают в отвал, фильтрат направляют на гидролитическое осаждение ванадия, а промводы оборачивают на выщелачивание.

Осуществление предложенного режима обжига основано на физико-химическом механизме образования газовой фазы в указанном интервале температур, состоящем из серного ангидрида и паров серной кислоты. При этом пятивалентный ванадий, который в небольших количествах присутствует в сырье, играет роль катализатора образования сильного окислителя - серного ангидрида, который в свою очередь ускоряет процесс окисления упорных форм ванадия трехвалентного в сырье до четырех- и пятивалентного. Последние уже хорошо растворяются в растворах серной кислоты. Таким образом, процесс обжига ускоряется автокаталитически и протекает при низких температурах.

Заявляемый способ переработки ванадийсодержащего сырья отвечает всем критериям патентоспособности. Он является новым, т.к. аналогичные известные из уровня техники решения не обладают тождественной совокупностью признаков, о чем свидетельствует проведенный выше анализ известных технических решений.

От прототипа заявляемый способ отличается тем, что обжигают смоченный раствором серной кислоты материал при низких температурах на уровне 150-350oC, без дозировки твердых сульфатизирующих добавок в виде сульфатов железа трехвалентного или аммония, при этом серную кислоту расходуют на стадиях технологического цикла обжиг : выщелачивание из соотношения, равного (60-80)% : (20-40)%.

Сущность заявляемого изобретения для специалиста, знающего переработку ванадийсодержащих материалов (шлаков, концентратов), не следует явным образом из известного уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "Изобретательский уровень", т.к. заявляемый способ позволяет при высоком извлечении ванадия в раствор снизить энергозатраты на обжиг за счет низкотемпературного режима обжига при автокатализе, сократить количество стадий выщелачивания до одной и исключить необходимость тонкого измельчения и тщательного смешения материалов перед обжигом.

Заявляемое изобретение является промышленно применимым, т.к. может быть использовано в производстве по своему назначению, т.е. для получения ванадия. Ни один признак, взятый в отдельности, ни вся совокупность признаков способа не противоречат возможности их применения в промышленности и не препятствуют достижению усматриваемого заявителем технического результата.

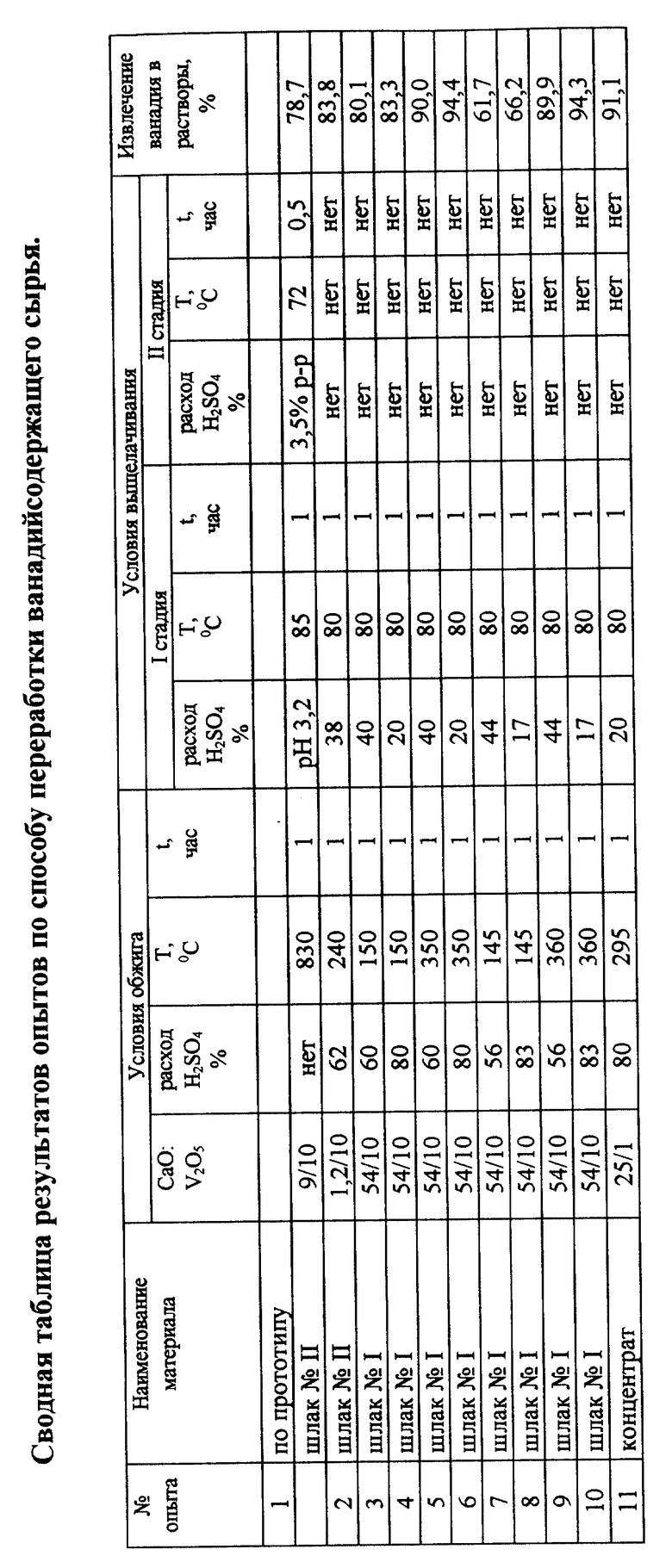

Режимы осуществления способа подобраны для ванадиевого шлака и титаномагнетитового концентрата экспериментально. Результаты сведены в таблицу.

Проведение обжига при температуре ниже 150oC и расходе кислоты на смачивание ниже 60% от расхода на технологию не дает ожидаемого извлечения ванадия в раствор в силу весьма малой скорости образования окисляющего агента - серного ангидрида. При температуре обжига свыше 350oC и дозировании на смачивание большей доли, чем 80% расходуемого количества серной кислоты на технологический цикл, уровень извлечения ванадия в раствор неизменен, следовательно, затраты реагента и энергии непроизводительны при этих параметрах процессов.

Обжиг при температуре ниже 150oC даже с расходом кислоты на смачивание перед обжигом в объеме свыше 80% от общего расхода на технологический цикл занижает производительность схемы в целом из-за низкой скорости окисления компонентов сырья, а сочетание температуры обжига свыше 350oC и расхода серной кислоты на смачивание в объеме ниже 60% от общего расхода на технологию вероятно нарушает соотношение в газовой фазе серного ангидрида и паров кислоты и поэтому падает извлечение ванадия в раствор при выщелачивании.

Способ опробован в укрупненно-лабораторном масштабе на установке, моделирующей промышленный вариант и включающей трубчатую горизонтальную печь с устройством для принудительной подачи воздуха в зону обжига, обогреваемый реактор для выщелачивания и нутч-фильтр.

Для отработки регламента были использованы ванадиевые шлаки состава:

I проба V2O5 - 6,8%; CaO - 37%; Fe - 23,8%; SiO2 - 12%;

II проба V2O5 - 18%; CaO - 2,2%, Fe - 43%; SiO2 - 26,5%;

и титаномагнетитовый концентрат состава: V2O5 - 0,8%; CaO - 2%; Fe - 50%, SiO2 - 3%; TiO2 - 2%; MnO - 0,1%; MgO - 2,5%.

Преимущества промышленного использования заявляемого способа:

- огарок после обжига за счет низкотемпературного образования гипса имеет крупинчатый вид, что также устраняет пылевынос при загрузке огарка;

- затраты электроэнергии при обжиге в условиях свыше 350oC при одной и той же продолжительности его очевидно выше, чем в заявляемом способе, при котором обжиг проводится в условиях ниже 350oC, кроме того, сырье частично - до 110oC разогревается за счет экзотермических процессов взаимодействия компонентов сырья с серной кислотой;

- оборудованием для низкотемпературного обжига могут служить сушильные или прокалочные печи, футерованные кислотоупорным кирпичом;

- нагретый материал из печи можно непосредственно выгружать в горячий кислый раствор, чем также экономится энергия на разогрев пульпы для выщелачивания;

- выщелачивание огарка ведут в одну стадию и раствор направляется на переработку гидролитическим осаждением, что не требует оборудования и трубопроводов для двух контуров растворов разной кислотности;

- способ универсален, т.е. пригоден для разного вида ванадийсодержащего сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2080403C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНОГО ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1995 |

|

RU2080401C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 1999 |

|

RU2160786C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2080402C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2102511C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2095452C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД С ИЗВЛЕЧЕНИЕМ РЕДКИХ МЕТАЛЛОВ | 2011 |

|

RU2493272C2 |

Изобретение относится к гидрометаллургии и может быть использовано при производстве ванадиевой продукции путем извлечения ванадия из ванадийсодержащего сырья. Способ переработки ванадийсодержащего сырья включает обжиг, сернокислотное выщелачивание огарка в одну стадию и гидролиз полученных растворов. При этом обжиг сырья ведут после смачивания его раствором серной кислоты при 150 - 350°С, а расход серной кислоты на технологический цикл поддерживают из соотношения по стадиям обжиг -выщелачивание, равного (60 - 80): (20 - 40)%. Достигаемым результатом является высокое извлечение ванадия в раствор с одновременно низкими энергозатратами и расходом реагента. 1 з.п. ф-лы, 1 табл.

| АМИРОВА С.А | |||

| и др | |||

| Разработка технологии низкотемпературного вскрытия ванадиевых шлаков | |||

| Химия и технология ванадиевых соединений | |||

| - Пермь: Пермское книжное издательство, 1974, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Реферативный журнал Металлургия, реферат N 11Г340 | |||

| Реферативный журнал Химия, реферат N 7Л123 | |||

| DE 3536495 C1, 16.04.1987 | |||

| Способ получения ионитов | 1975 |

|

SU547455A1 |

Авторы

Даты

2000-05-10—Публикация

1998-10-12—Подача