Изобретение относится к текстильной промышленности и касается конструкции крутильного механизма кольцевых прядильных, и крутильных машин.

Известна пара кольцо-бегунок текстильной машины, содержащая наружное и внутреннее кольца, установленные коаксиально и с кольцевым зазором одно относительно, другого и имеющие на противолежащих поверхностях расположенные в одной плоскости кольцевые выступы или кольцевые канавки, размещенное под кольцевым зазором подвижное средство для установки внутреннего кольца, и бегунок, представляющий собой тело вращения с кольцевой канавкой на ободе или с ободом в виде кольцевого выступа и выполненный со сквозным осевым отверстием для прохода нити, расширяющимся от средней вдоль оси части к торцам бегунка, установленного в кольцевом зазоре между кольцами над подвижным средством для установки внутреннего кольца с размещением кольцевого выступа или кольцевых выступов пары в соответствующих ее кольцевых канавках или кольцевой канавке и с возможностью перемещения бегунка вместе с нитью вокруг оси колец и вокруг параллельной ей его оси.

Недостатком этой пары является то, что бегунок в статическом (горизонтальном) положении не имеет контактов с кольцами впереди и позади радиальной линии, соединяющей его центр с центром колец. В рабочем режиме под действием силы натяжения нити в баллоне, расположенной на расстоянии от этой радиальной линии, бегунок разворачивается на определенный угол (до 45o) вокруг радиальной линии до контакта с кольцом в третьей или четвертой точках опоры, при этом он встает поперек своему движению, что увеличивает силы трения в паре. Это приводит к снижению срока службы бегунка, росту уровня обрывности и ограничению ассортимента вырабатываемых нитей.

В основу изобретения положена задача создать пару кольцо-бегунок, обеспечивающую получение технического результата, состоящего в устранении возможности поворота бегунка относительно радиальной линии под действием натяжения нити и в предотвращении увеличения сил трения в паре за счет более устойчивого положения бегунка на кольцах, способствующих минимальному износу пары кольцо-бегунок, минимальному уровню обрывности нити и расширению ассортимента вырабатываемых нитей.

Этот технический результат в паре кольцо-бегунок текстильной машины, содержащей наружное и внутреннее кольца, установленные коаксиально и с кольцевым зазором одно относительно другого и имеющие на противолежащих поверхностях расположенные в одной плоскости кольцевые выступы или кольцевые канавки, размещенное под кольцевым зазором подвижное средство для установки внутреннего кольца, и бегунок, представляющий собой тело вращения с. кольцевой канавкой на ободе или с ободом в виде кольцевого выступа и выполненный со сквозным осевым отверстием для прохода нити, расширяющимся от средней вдоль оси части к торцам бегунка, установленного в кольцевом зазоре между кольцами над подвижным средством для установки внутреннего кольца с размещением кольцевого выступа шеи кольцевых выступов пары в соответствующих ее кольцевых канавках или кольцевой канавке и с возможностью, перемещения бегунка вместе с нитью вокруг оси колец и вокруг параллельной ей его оси, достигается тем, что ширина профиля кольцевой канавки по меньшей мере одного из колец или бегунка в зоне ее дна по меньшей мере равна ширине профиля кольцевой канавки в ее горловине, а толщина профиля размещенного в канавке кольцевого выступа бегунка или по меньшей мере одного из колец в зоне свободного конца выступа по меньшей мере равна толщине профиля выступа в зоне его основания, при этом минимальная величина ширины канавки равна максимальной величине толщины соответствующего выступа.

Оба кольца имеют кольцевые выступы, кольцевой выступ на наружном кольце расположен между торцами наружного кольца и высота выступа составляет 0,15 - 0,4 максимального диаметра бегунка, на внутренней поверхности наружного кольца по обе стороны кольцевого выступа выполнены кольцевые дорожки, а кольцевой выступ на внутреннем кольце расположен в зоне его верхнего торца и имеет высоту, равную 0,05 0,15 максимального диаметра бегунка, при этом средство для установки внутреннего кольца содержит три равномерно расположенных по периметру колец соединительных элемента, выполненных в виде закрепленных на нижних торцах наружного и внутреннего колец скобообразных разъемных кронштейнов, один из которых имеет пружину, направляющий паз и направляющий штифт, причем кольцевая канавка выполнена на ободе бегунка и ее глубина по меньшей мере равна высоте кольцевого выступа на наружном кольце, а толщина кольцевых выступов на кольцах постоянна на всей высоте выступов.

На обоих кольцах выполнены кольцевые канавки, а обод бегунка выполнен в виде кольцевого выступа, при этом глубина кольцевой канавки на наружном кольце равна 0,3 0,45 максимального диаметра бегунка, а глубина кольцевой канавки на внутреннем кольце составляет 0,05 0,15 максимального диаметра бегунка.

На обоих кольцах выполнены кольцевые канавки равной глубины, составляющей 0,25 0,4 максимального диаметра бегунка, а бегунок имеет обод в виде кольцевого выступа и выполненную на верхнем торце ступицу, верхний торец которой расположен по меньшей мере на 0,1 мм выше верхнего торца внутреннего кольца.

По меньшей мере один выступ имеет максимальную толщину в зоне его свободного конца и/или кольцевая канавка имеет минимальную ширину в зоне ее горловины.

Внутреннее кольцо посредством подвижного средства для установки закреплено непосредственно на кольцевой планке кольцевой прядильной или крутильной машины независимо от наружного кольца.

Для увеличения площади контакта и снижения удельного давления между бегунком и наружным кольцом целесообразно иметь на наружном кольце, выше и ниже кольцевого выступа кольцевые цилиндрические или полусферические или сферические (в зависимости от профиля верхней и нижней части обода бегунка) рабочие дорожки для контакта с ободом бегунка, а глубину канавки бегунка иметь, по меньшей мере, равной высоте выступа наружного кольца, чтобы при необходимости создать дополнительный контакт дна канавки бегунка с выступом наружного кольца.

Для обеспечения заправки нити в отверстие бегунка снизу и обеспечения максимального диаметра початка высота выступа или глубина канавки внутреннего кольца должна составлять от 0,15 до 0,4 максимального диаметра бегунка. В том случае, когда кольца имеют такие глубокие канавки, чтобы исключить контакт нити с верхним торцем внутреннего кольца, бегунок имеет на своем верхнем торце ступицу.

Для снижения площади контакта и сил трения между горцами бегунка и элементами кольца можно выполнить выступы с максимальной толщиной в зоне их свободных концов или канавки с минимальной шириной в зоне их горла. Профиль конца выступа может быть овальным, округлым или другим, такая конструкция целесообразна при малом натяжении нити.

При невысокой силе натяжения нити целесообразно иметь толщину выступа внутреннего кольца равную 0,1 0,9 толщины выступа наружного кольца. В этом случае при пуске происходит контакт бегунка с внутренней поверхностью кольца, а в рабочем режиме этот контакт практически отсутствует.

Для обеспечения заправки нити в отверстие бегунка, непосредственно сверху высота выступа или глубина канавки внутреннего направляющего элемента кольца выполняется равной 0,05 0,15 максимального диаметра бегунка. В этом случае надежная фиксация бегунка обеспечивается посредствам наружного кольца, а внутреннее кольцо обеспечивает минимальный перегиб нити, но при этом внутренний диаметр внутреннего кольца снижается, а, следовательно, снижается вес початка.

Для упрощения профиля бегунка и снижения его стоимости целесообразно использовать и наружное и внутреннее кольца с канавками, а бегунок с профилем боковой поверхности в виде полукруглого или овального выступа. В этом случае канавка наружной обечайки должна быть глубиной 0,3 0,45 максимального диаметра бегунка и стабилизировать его горизонтальное положение, а канавка внутренней обечайки глубиной 0,05 0,15 диаметра бегунка (причем сужающейся в сторону дна) для обеспечения минимального перегиба нити. В этом случае необходимо иметь очень точную по всему периметру ширину кольцевого паза, и поэтому целесообразно выполнить перемычки кольца со стопорами, фиксирующими в рабочем режиме внутреннюю обечайку кольца строго коаксиально наружной.

Для снижения веса по меньшей мере внутреннего кольца оно может иметь круглое поперечное сечение и должно размещаться в зоне дна канавки бегунка посредством изогнутого в виде скобы соединительного элемента, часть которого также размещена в канавке бегунка, в зоне ее горловины, таким образом, кольцо выполняет функции и собственно кольца и выступа.

Изобретение поясняется описанием конкретных вариантов его осуществления и чертежами.

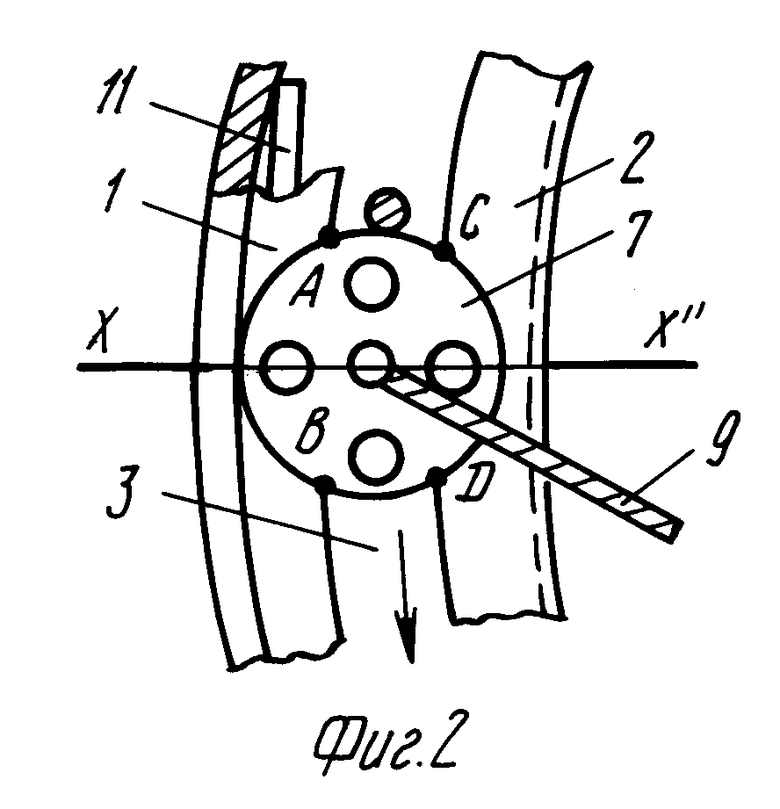

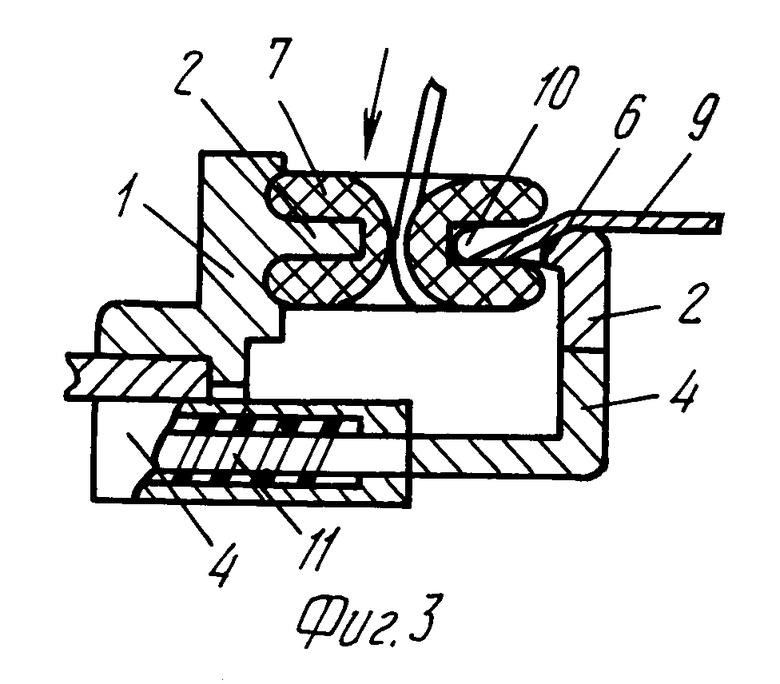

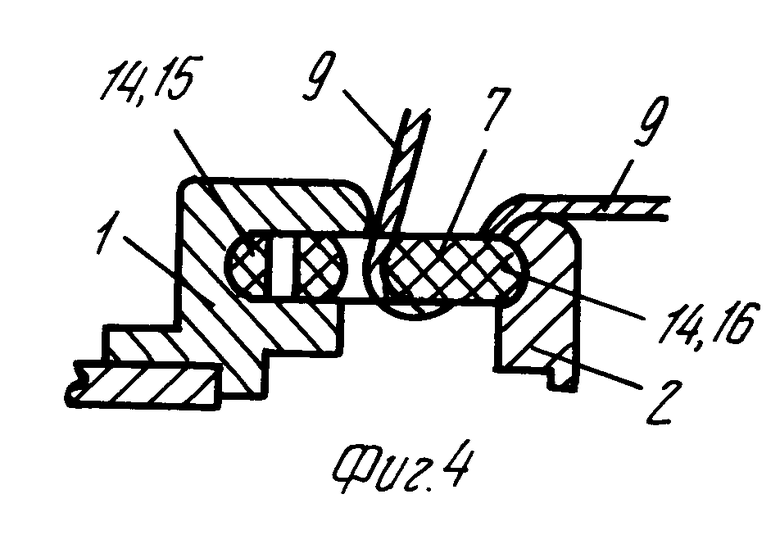

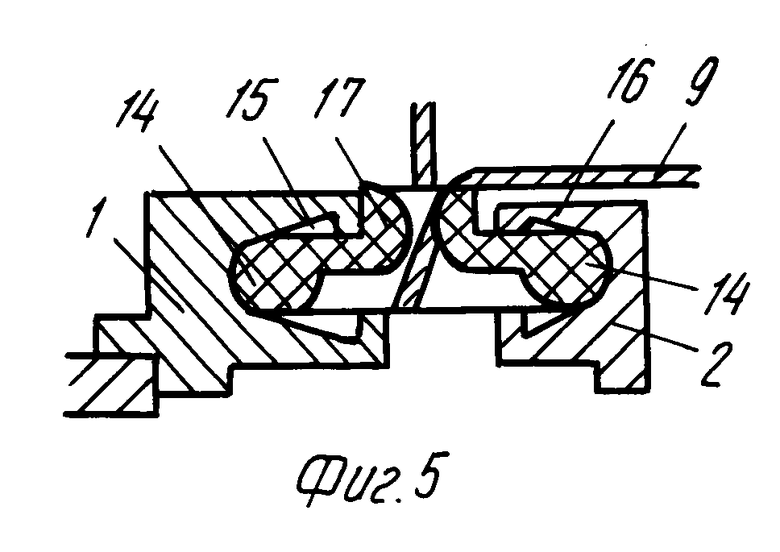

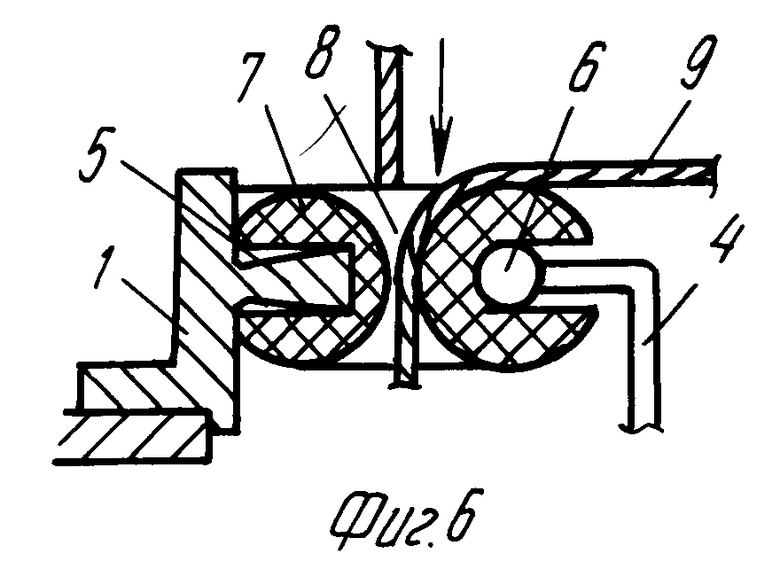

На фиг. 1 изображен разрез колец с выступами и бегунка с канавкой; на фиг. 2 вид сверху на кольца и бегунок; на фиг. 3 вариант выполнения колец с различной высотой выступов при заправке нити в отверстие бегунка сверху; на фиг. 4 вариант выполнения колец с канавками различной глубины и бегунком с выступом при заправке нити в отверстие бегунка сверху; на фиг. 5 вариант колец с канавками одинаковой глубины и бегунка, со ступицей при заправке нити в отверстие бегунка, снизу; на фиг. 6 вариант выполнения колец с расширяющимися к свободному концу выступами и круглым сечением внутреннего кольца, закрепленного внутри канавки бегунка на пяти изогнутых кронштейнах круглого сечения.

Лучшие варианты осуществления изобретения.

Пара кольцо-бегунок, изображенная на фиг. 1 и 2, содержит наружное кольцо 1, установленное на кольцевой планке (на фиг. не обозначена) машины горизонтально, внутреннее кольцо 2, закрепленное коаксиально с образованием кольцевого зазора 3 (фиг. 2) между противолежащими поверхностями колец 1, 2 (фиг. 1) посредством трех равномерно распределенных по периметру соединительных элементов в виде скобообразных кронштейнов 4. На противоположных поверхностях колец 1, 2 напротив друг друга выполнены кольцевые выступы 5 и 6 соответственно. В зазоре 3 между кольцами 1, 2 установлен бегунок 7, имеющий центральное сквозное отверстие 8 для прохода нити 9 и кольцевую канавку 10 со стороны обода, в которой с двух сторон размещены выступы 5, 6 колец. Между нижним торцем бегунка 7 и кронштейнами 4 имеется зазор (на фиг. не обозначен), равный по меньшей мере двум диаметрам вырабатываемой нити. Кронштейны 4 выполнены разъемными и имеют байонетные замни (на фиг. не обозначены). Один из кронштейнов имеет пружину 11 и направляющий штифт 12 и паз 13. Высота выступов 5, 6 кольца составляет от 0,25 до 0,35 диаметра бегунка, а глубина канавки 10 бегунка 7 равна или чуть больше высоты выступа 5. На внутренней поверхности наружного кольца 1 выше и ниже выступа 5 выполнены кольцевые дорожки, профиль которых подбирается в зависимости от режима (условий) работы и профиля обода бегунка 7. Лифт между горизонтальными кольцевыми поверхностями выступов 5, 6 и горизонтальными стенками канавки 10 минимален (0,05 0,2 мм, в зависимости от габаритов пары), а контакты A, a. B, b. C, c, D, d (на фиг. 2 контакты a, b, c, d расположены под контактами A, B, C, D в другой горизонтальной плоскости) бегунка 7 с выступами 5, 6 колец расположены по обе стороны от радиальной плоскости X-XII, проходящей через оси колец и бегунка.

В зависимости от особенностей технологического процесса прядения (кручения) конструкция пары кольцо-бегунок может иметь различные варианты исполнения. Например, выступы 5, 6 могут иметь различную высоту (фиг. 3). В этом варианте высота выступа 5 равна 0,35, а высота выступа 6 0,05 0,15 максимального диаметра бегунка, что позволяет заправлять нить 9 в отверстие 8 бегунка сверху и обеспечить минимальный перегиб нити.

Для снижения стоимости бегунков используется бегунок 7 (фиг. 4 и 5) с боковой поверхностью в виде кольцевого выступа 14 (обод без канавки 10) и кольца 1, 2 с кольцевыми канавками 15, 16 соответственно. Глубина канавки 15 в обоих случаях равна 0,35 0,45, а глубина канавки 16 может быть равна 0,05

0,15 (фиг. 4) или 0,35 0,45 (фиг. 5) максимального диаметра бегунка 7. Для исключения контакта нити 9 с верхним торцем внутреннего кольца 1 бегунок 7 (фиг. 5) имеет верхнюю ступицу 17, торец которой расположен выше верхнего торца кольца 2.

Для снижения площади контакта горизонтальных кольцевых поверхностей выступов 5, 6 и 14 со стенками кольцевых канавок 10 и 15, 16 соответственно профиль выступов (фиг. 6) расширяется в зоне свободного конца, а канавки (фиг. 5) имеют минимальную ширину в зоне горловины.

Для снижения веса кольцо 1 и/или кольцо 2 могут иметь круглое поперечное сечение и располагаться внутри канавки 10 бегунка. В этом случае кронштейн 4 имеет в верхней части горизонтальный участок и крепится ко внутренней поверхности внутреннего кольца 2 (на фиг. 6 показано внутреннее кольцо 2 круглого сечения).

Кронштейны 4 могут иметь различную конструкцию и различные схемы разъемных механизмов. Кроме того, внутреннее кольцо 1 может иметь кронштейны, свободные конца которых закреплены снизу на кольцевой планке машины (фиг. 3), а не на нижнем торце наружного кольца.

В вариантах выполнения пары кольцо-бегунок, изображенных на фиг. 1, 5, 6, 7, нить 9 по ходу своего движения сначала проходит через кольцевой зазор 3 между кольцами 1, 2, огибает нижний торец бегунка 7, входит снизу в отверстие 8 бегунка, огибает верхний торец бегунка и наматывается на патрон.

В вариантах выполнения пары, изображенных на фиг. 3, 4, нить 9 сразу и сверху входит в отверстие 8 бегунка 7, огибает его нижний торец и затем, огибая верхний торец внутреннего кольца 2, наматывается на патрон.

С целью получения бегунков различного веса в некоторых случаях увеличиваются их габариты, а в других изменяется профиль за счет выполнения кольцевых канавок на торцах бегунка (фиг. 5) или за счет сквозных отверстий на боковой поверхности (фиг. 2, 4)

Для увеличения срока службы бегунки из нейлона могут иметь на ободе в канавке 10 и/или в отверстии 8 тонкие кольца из твердой стали, керамики или других износостойких материалов.

Пара кольцо-бегунок (любой конструкции) работает следующим образом.

Бегунок 7 (фиг. 1, 2) требуемого веса устанавливается в кольцевом зазоре 3 между кольцами 1 и 2, при этом необходимо сместить внутреннее кольцо 2 в радиальном направлении до такого положения, когда с одной стороны ширина зазора 3 станет равной 0, а с другой она будет чуть больше или равна максимальному диаметру бегунка. Такое смещение (оператором) кольца 2 возможно благодаря конструкции байонетных замков кронштейнов 4, а возврат в рабочее положение после установки бегунка благодаря пружине 11, направляющему штифту 12 и пазу 13. Вес бегунка зависит от его габаритов и профиля поперечного сечения. Габариты бегунка могут изменяться естественно в строго определенных пределах. Нить 9 заправляется, как указано выше (в зависимости от варианта исполнения пары), и после этого пара кольцо-бегунок готовы к работе.

В момент пуска веретена (на фиг. не показано) нить 9 натягивается, прижимает бегунок 7 к внутреннему кольцу 2 и он (бегунок) катится по нему (с проскальзыванием) в зазоре 3 вокруг веретена.

Кольца 1, 2 в точках a, A, b, B, c, C, d, D (фиг. 1, 2) препятствуют воздействию на бегунок 7 силы натяжения нити 9 в баллоне, и он расположен в горизонтальной плоскости кольца без перекоса.

В рабочем режиме бегунок 2 под действием центробежной силы прижимается ободом к кольцевым дорожкам наружного кольца 1, а в том случае, если глубина канавки 10 бегунка равна высоте выступа 5, то и дном канавки, и перемещается в зазоре 3 в том же направлении путем перекатывания (сочетая в оптимальном режиме качение со скольжением как саморегулирующаяся система) вокруг веретена, обеспечивая тем самым процесс кручения пли прядения нити.

У каждого варианта выполнения колец 1, 2 и бегунка 2 есть свои особенности работы, обеспечивающие различные (описанные выше) и оптимальные для каждого конкретного технологического процесса кручения или прядения нити требования.

Пара кольцо-бегунок, изготовленная согласно изобретению, прошла испытания на крутильной и прядильной машинах. Получены одиночные и крученые нити от 200 до 20 текс из хлопка, шерсти, синтетических волокон. Качество нити соответствует международным стандартам по всем показателям. Скорость веретена составила от 8500 до 12500 об/мин, при диаметре кольца 85 мм.

Пара кольцо-бегунок позволяет снизить уровень обрывности, увеличить срок службы бегунка, в том числе за счет применения бегунков из керамики или других нетрадиционных (для изготовления бегунков) современных износостойких материалов, и увеличить скорость веретена. Данная пара предназначена для массового использования в текстильной и химической отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцекрутильный механизм текстильной машины | 1991 |

|

SU1804505A3 |

| СПОСОБ КРУЧЕНИЯ И НАМАТЫВАНИЯ НИТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2202013C1 |

| Крутильно-мотальное устройство прядильных и крутильных машин | 1980 |

|

SU996548A1 |

| Бегунок для прядильных и крутильных машин | 1975 |

|

SU709727A1 |

| БАЛЛОНООГРАНИЧИТЕЛЬ ПРЯДИЛЬНОЙ ИЛИ ПРЯДИЛЬНО-КРУТИЛЬНОЙ МАШИНЫ | 2011 |

|

RU2460831C1 |

| Кольцо прядильных и крутильных машин | 1979 |

|

SU962352A1 |

| Способ изготовления профильного колеса | 1987 |

|

SU1505648A1 |

| Приспособление для натяжения нити к веретену прядильно-крутильной машины | 1980 |

|

SU903396A1 |

| УСТРОЙСТВО ДЛЯ ЛОЖНОГО КРУЧЕНИЯ НИТИ | 1990 |

|

RU2026429C1 |

| Сегментный обод колеса для пневматической шины | 1977 |

|

SU988594A1 |

Использование: текстильная промышленность, кольцевые прядильные и крутильные машины. Сущность изобретения: пара кольцо-бегунок содержит наружное и внутреннее кольца, установленные коаксиально и с кольцевым зазором одно относительно другого и имеющие на противолежащих поверхностях расположенные в одной плоскости кольцевые выступы или кольцевые канавки. В кольцевом зазоре между кольцами установлен бегунок, представляющий собой тело вращения с кольцевой канавкой на ободе или с ободом в виде кольцевого выступа и выполненный со сквозным осевым отверстием для прохода нити. Ширина профиля кольцевой канавки по меньшей мере одного из колец или бегунка в зоне ее дна по меньшей мере равна ширине профиля кольцевой канавки в ее горловине. Толщина профиля, размещенного в канавке кольцевого выступа бегунка или по меньшей мере одного из колец в зоне свободного конца выступа по меньшей мере равна толщине профиля выступа в зоне его основания. Максимальная величина ширины канавки равна максимальной величине толщины соответствующего выступа. За счет такого выполнения рабочих поверхностей колец и бегунка в рабочем режиме сила натяжения нити в баллоне не может развернуть бегунок поперек направлению его движения, что обеспечивает максимальную его скорость и минимальный износ, а также минимальную силу натяжения нити и минимальный уровень ее обрывности. 5 з.п. ф-лы, 6 ил.

| SU, патент, 1804505, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1995-01-17—Подача