01

о сд

а

00

Фиг.

Изобретение относится к обработке, металлов давлением и может быть использовано при изготовлении изделий в форме профилированных тел вращения, например колес для сельскохозяйственных машин и механизмов.

Целью изобретения является снижение трудоемкости изготовления KOviec.

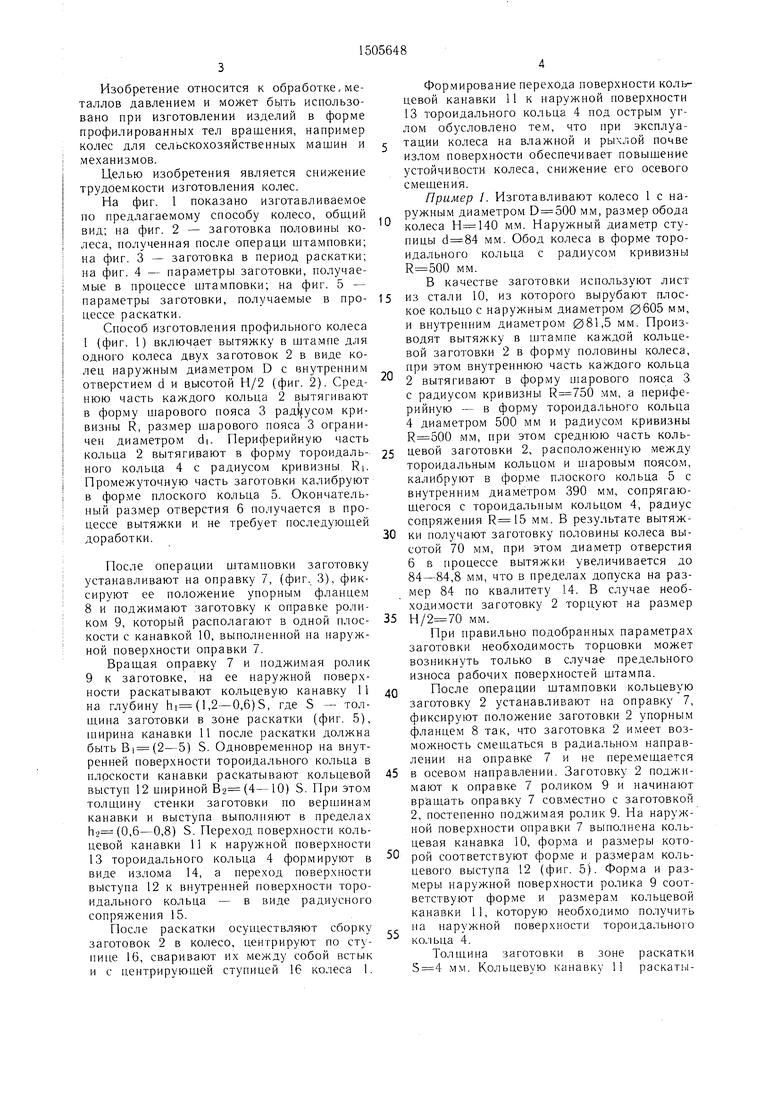

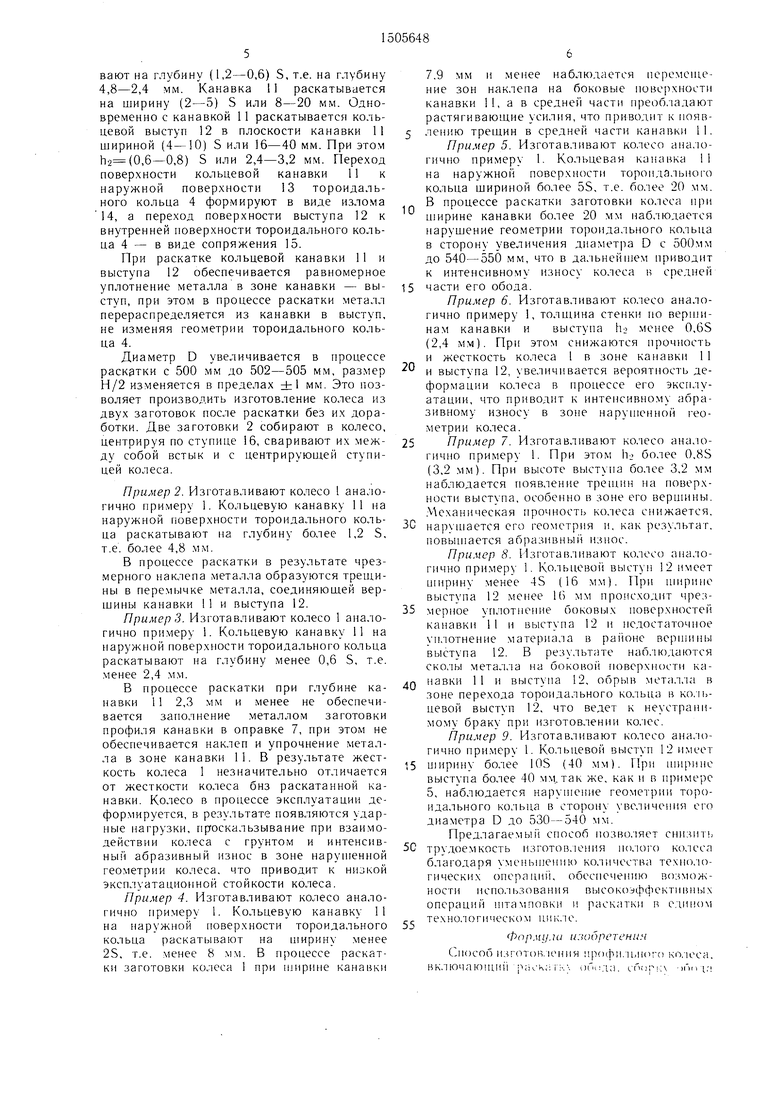

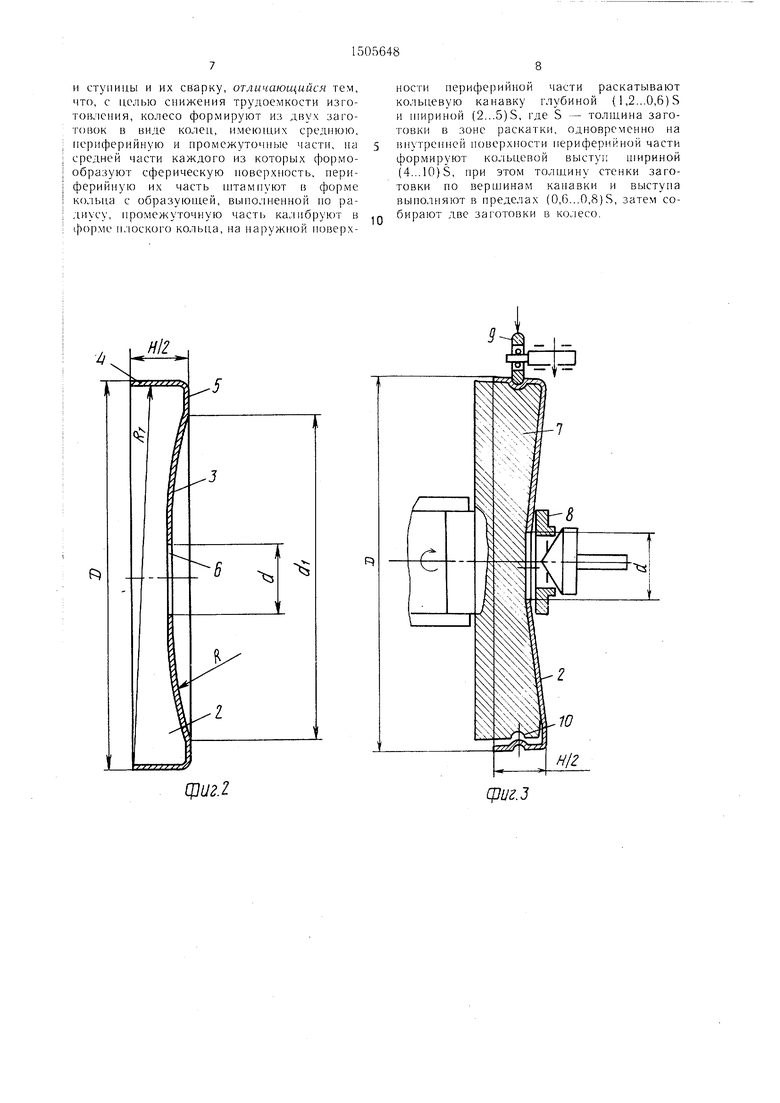

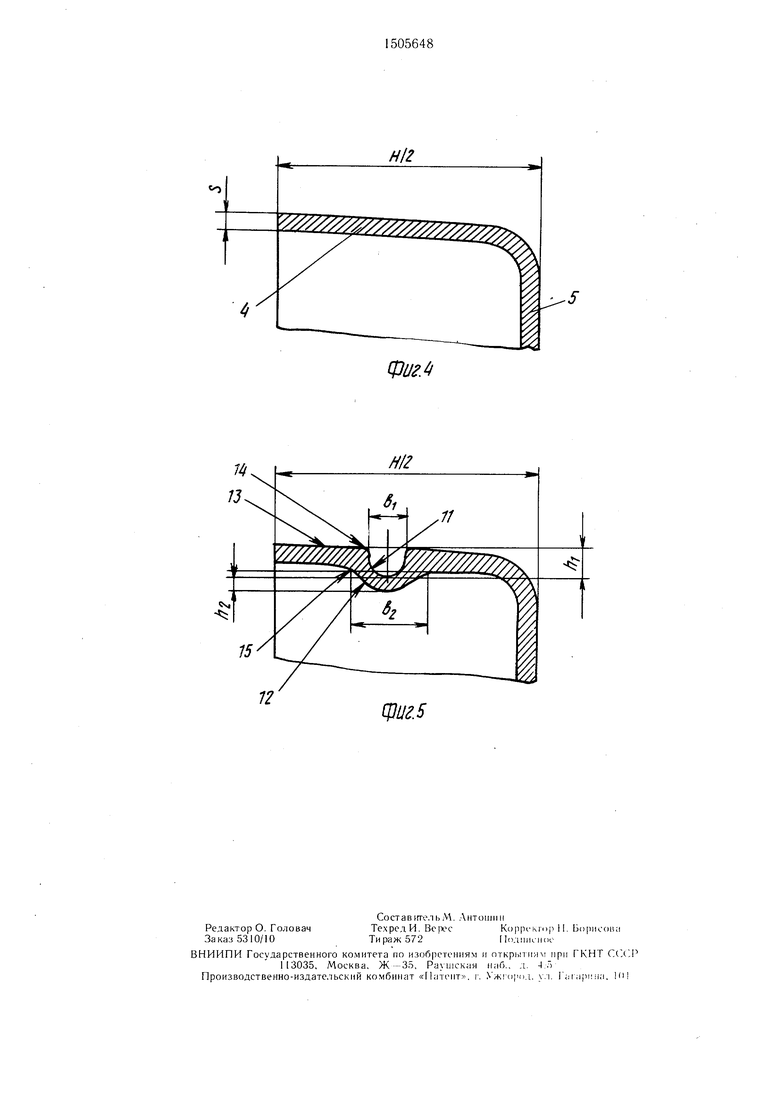

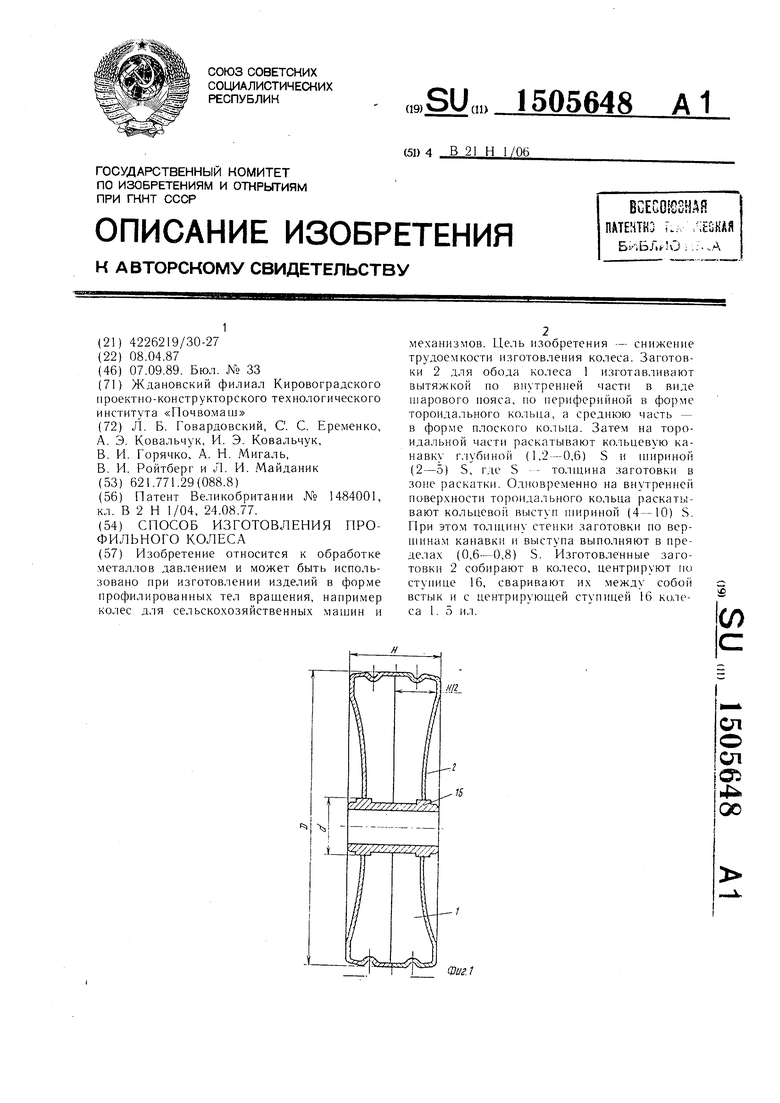

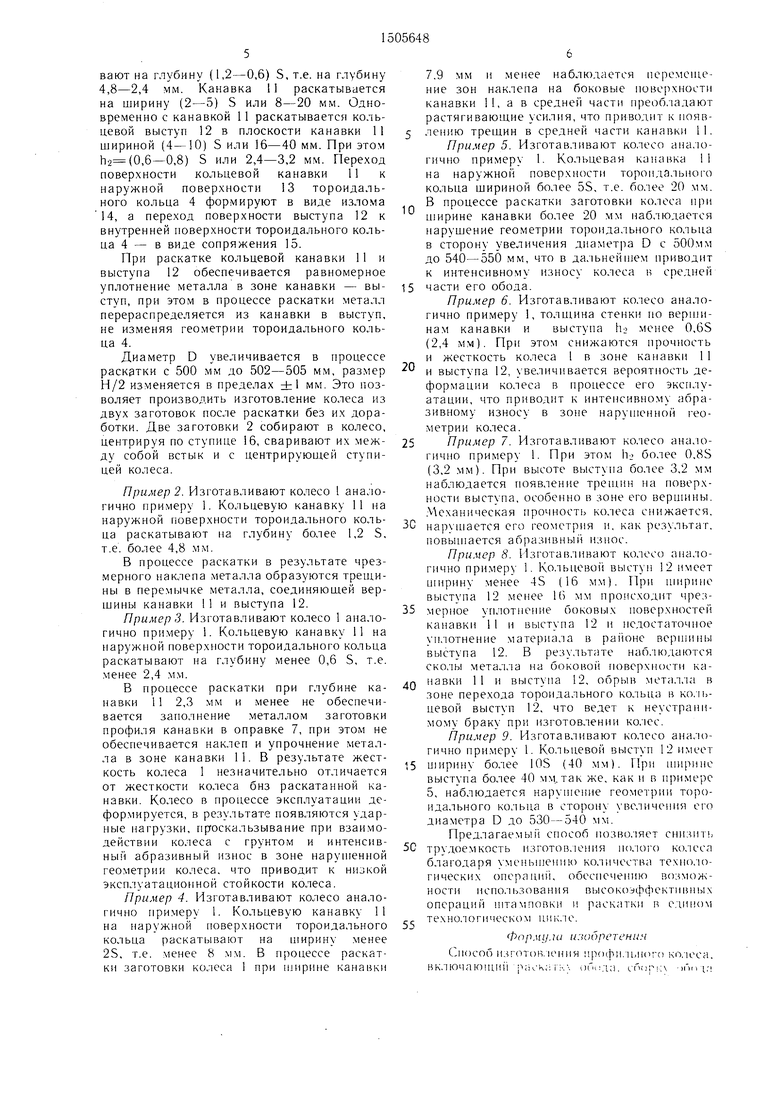

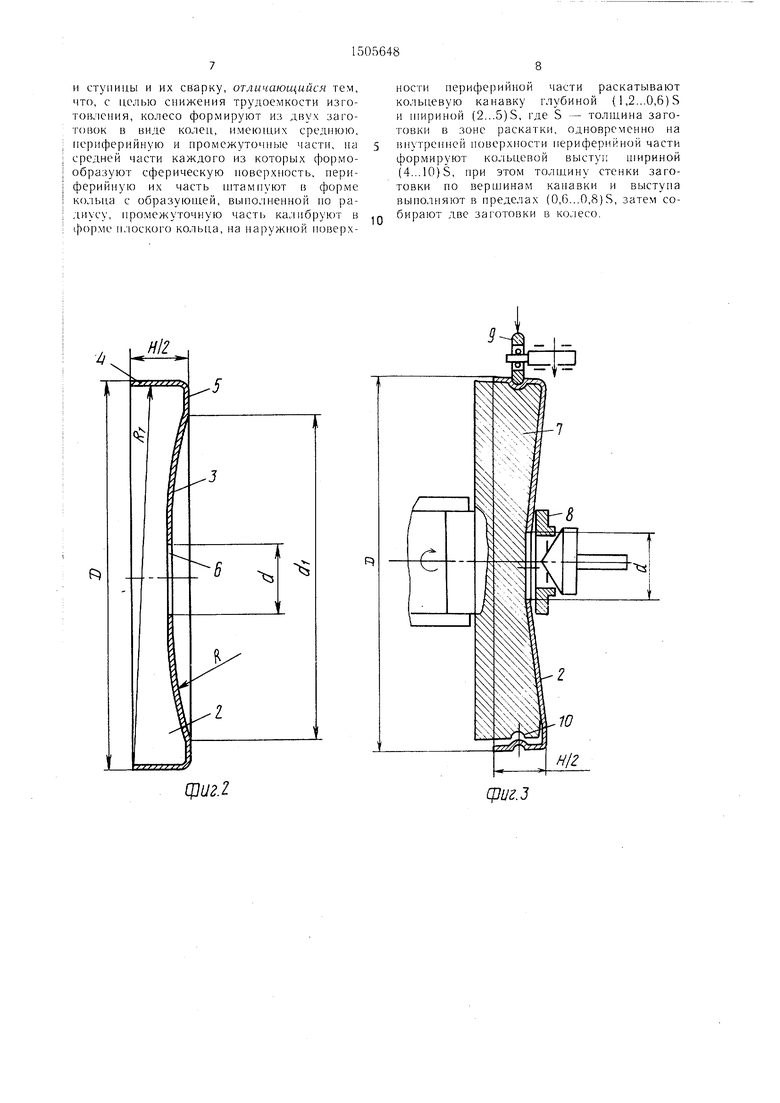

На фиг. 1 показано изготавливаемое по предлагаемому способу колесо, общий вид; на фиг. 2 - заготовка половины колеса, полученная после операци щтамповки; на фиг. 3 - заготовка в период раскатки; на фиг. 4 - параметры заготовки, получаемые в процессе щтамповки; на фиг. 5 - параметры заготовки, получаемые в процессе раскатки.

Способ изготовления профильного колеса 1 (фиг. 1) включает вытяжку в штампе для одного колеса двух заготовок 2 в виде колец наружным диаметром D с внутренним отверстием d и в.ысотой Н/2 (фиг. 2). Среднюю часть каждого кольца 2 вытягивают в форму шарового пояса 3 рад1|усом кривизны R, размер шарового пояса 3 ограничен диаметром di. Периферийную часть кольца 2 вытягивают в форму тороидального кольца 4 с радиусом кривизны Ri. Промежуточную часть заготовки калибруют в форме плоского кольца 5. Окончательный размер отверстия 6 получается в процессе вытяжки и не требует последующей доработки.

После операции штамповки заготовку устанавливают на оправку 7, (фиг. 3), фиксируют ее положение упорным фланцем

8и поджимают заготовку к оправке роликом 9, который располагают в одной плоскости с канавкой 10, выполненной на наружной поверхности оправки 7.

Вращая оправку 7 и поджимая ролик

9к заготовке, на ее наружной поверхности раскатывают кольцевую канавку 11 на глубину hi(l,2-0,6) S, где S - толщина заготовки в зоне раскатки (фиг. 5), ширина канавки 11 после раскатки должна быть Bi(2-5) S. Одновременнор на внутренней поверхности тороидального кольца в плоскости канавки раскатывают кольцевой выступ 12 шириной 82 (4-10) S. При этом толщину стенки заготовки по вершинам канавки и выступа выполняют в пределах h2(0,6-0,8) S. Переход поверхности кольцевой канавки 11 к наружной поверхности 13 тороидального кольца 4 формируют в виде излома 14, а переход поверхности выступа 12 к внутренней поверхности тороидального кольца - в виде радиусного сопряжения 15.

После раскатки осуществляют сборку заготовок 2 в колесо, центрируют по ступице 16, сваривают их между собой встык и с центрирующей ступицей 16 колеса 1.

0

Формирование перехода поверхности кольцевой канавки 11 к наружной поверхности 13 тороидального кольца 4 под острым углом обусловлено тем, что при эксплуа- тации колеса на влажной и рыхлой почве излом поверхности обеспечивает повышение устойчивости колеса, снижение его осевого смещения.

Пример 1. Изготавливают колесо 1 с наружным диаметром D 500 мм, размер обода колеса мм. Наружный диаметр ступицы мм. Обод колеса в форме тороидального кольца с радиусом кривизны мм.

В качестве заготовки используют лист 5 из стали 10, из которого вырубают плоское кольцо с наружным диаметром 0605 мм, и внутренним диаметром 081,5 мм. Производят вытяжку в щтампе каждой кольцевой заготовки 2 в форму половины колеса, при этом внутреннюю часть каждого кольца 2 вытягивают в форму шарового пояса 3 с радиусом кривизны мм, а периферийную - в форму тороидального кольца

4диаметром 500 мм и радиусо.м кривизны .мм, при этом среднюю часть коль5 цевой заготовки 2, расположенную между тороидальным кольцом и шаровым поясо.м, калибруют в форме плоского кольца 5 с внутренним диаметром 390 мм, сопрягающегося с тороидальным кольцом 4, радиус сопряже щя мм. В результате вытяж0 ки получают заготовку половины колеса высотой 70 мм, при этом диаметр отверстия 6 в процессе вытяжки увеличивается до 84-84,8 мм, что в пределах допуска на размер 84 по квалитету 14. В случае необходимости заготовку 2 торцуют на размер

5 мм.

При правильно подобранных параметрах заготовки необходимость торцовки может возникнуть только в случае предельного износа рабочих поверхностей штампа.

0 После операции штамповки кольцевую заготовку 2 устанавливают на оправку 7, фиксируют положение заготовки 2 упорным фланцем 8 так, что заготовка 2 имеет возможность смещаться в радиальном направлении на оправке 7 и не перемешается

5 в осевом направлении. Заготовку 2 поджимают к оправке 7 роликом 9 и начинают вр ащать оправку 7 совместно с заготовкой 2, постепенно поджимая ролик 9. На наружной поверхности оправки 7 выполнена кольцевая канавка 10, форма и размеры кото0 рой соответствуют форме и размерам кольцевого выступа 12 (фиг. 5). Форма и размеры наружной поверхности ролика 9 соответствуют форме и размера.м кольцевой канавки 11, которую необходимо получить па наружной поверхности тороидальною кольца 4.

Толщина заготовки в зоне раскатки

5 4 мм. Кольцевую канавку 11 раскаты5

вают на глубину (1,2-0,6) S, т.е. на глубину 4,8-2,4 мм. Канавка 11 раскатывается на ширину (2-5) S или 8-20 мм. Одновременно с канавкой 11 раскатывается кольцевой выступ 12 в плоскости канавки 11 шириной (4-10) S или 16-40 мм. При этом h2(0,6-0,8) S или 2,4-3,2 мм. Переход поверхности кольцевой канавки 11 к наружной поверхности 13 тороидального кольца 4 фор.мируют в виде излома 14, а переход поверхности выступа 12 к внутренней поверхности тороидального кольца 4 - в виде сопряжения 15.

При раскатке кольцевой канавки 11 и выступа 12 обеспечивается равномерное уплотнение металла в зоне канавки - выступ, при этом в процессе раскатки металл перераспределяется из канавки в выступ, не изменяя геометрии тороидального кольца 4.

Диаметр D увеличивается в процессе раскатки с 500 мм до 502-505 мм, размер П/2 изменяется в пределах ±1 мм. Это позволяет производить изготовление колеса из двух заготовок после раскатки без их доработки. Две заготовки 2 собирают в колесо, центрируя по ступице 16, сваривают их между собой встык и с центрирующей ступицей колеса.

Пример 2. Изготавливают колесо I аналогично примеру 1. Кольцевую канавку 11 на наружной поверхности тороидального коль- ца раскатывают на глубину более 1,2 S, т.е. более 4,8 мм.

В процессе раскатки в результате чрезмерного наклепа металла образуются трещины в перемычке металла, соединяюшей вершины канавки 1 и выступа 12.

Пример 3. Изготавливают колесо 1 аналогично примеру 1. Кольцевую канавку 11 на наружной поверхности тороидального кольца раскатывают па глубину менее 0,6 S, т.е. менее 2,4 мм.

В процессе раскатки при глубине ка- панки 11 2,3 мм и менее не обеспечивается заполнение металлом заготовки профиля канавки в оправке 7, при этом не обеспечивается наклеп и упрочнение металла в зоне канавки 11. В результате жесткость колеса 1 незначительно отличается от жесткости колеса бнз раскатанной канавки. Колесо в процессе эксплуатации деформируется, в результате появляются ударные нагрузки, пргоскальзывание при взаимодействии колеса с грунтом и интенсивный абразивный износ в зоне нарун1енной геометрии колеса, что приводит к низкой эксплуатационной стойкости колеса.

Пример 4. Изготавливают колесо аналогично примеру 1. Кольцевую канавку II на наружной поверхности тороидального кольца раскатывают на ширину менее 2S, т.е. менее 8 мм. В процессе раскатки заготовки колеса 1 при п ирине канавки

5

0

5

5

с

0

5

5

G

7.9 мм менее наблюдается перемещение зон наклепа на боксовые поверхности канавки 11, а в средней части преобладают растягиваюшие усилия, что приводит к появлению трешин в средней части канавки И.

Пример 5. Изготавливают колесо ана. ю- гично примеру 1. Кольцевая канавка 11 на наружной поверхности тороидального кольца шириной более 5S, т.е. бо..ее 20 мм. В процессе раскатки заготовки колеса при ширине канавки более 20 мм наблюдается нарушение геометрии тороидального кольца в сторону увеличения диаметра D с 500мм до 540-550 мм, что в дальнейшем приводит к интенсивному износу колеса н средней части его обода.

Пример 6. Изготавливают колесо аналогично примеру 1, толщина стенки по нам канавки и выступа Кз менее 0,65 (2,4 мм). При этом снижаются прочность и жесткость колеса 1 в зоне канавки 1 1 и выступа 12, увеличивается вероятность деформации колеса в процессе его эксплуатации, что приводит к интенсивному абразивному износу в зоне нару|пенной геометрии колеса.

Пример 7. Изготавливают ко.чесо аналогично примеру 1. При этом л-2 более 0,8S (3,2 .мм). При высоте выступа более 3,2 мм наблюдается появление трешин на поверхности выступа, особенно в зоне его вершины. .Механическая прочность колеса снижается, нарушается его геометрия и, как результат, повьинается абразивный износ.

Пример 8. Изготавливают колесо аналогично примеру 1. Кольцевой выступ 12 имеет лирину менее 4S (16 мм). При ишрине выступа 12 менее И) мм происходит чрезмерное уплотнение боковых поверхностей канавки 11 и выступа 12 и недостаточное уплотнение материала в районе вершины выступа 12. В результате наблюдаются сколы металла на боковой поверхности канавки 11 и выступа 12, обрыв мстал,-1а в зоне перехода тороидального кольца в KO. цевой выступ 12, что ведет к неустранимому браку при изготовлении ко.чес.

Пример 9. Изготавливают колесо аналогично примеру 1. Кольцевой выступ 12 имеет ширину более 10S (40 мм). При пшрине выступа более 40 мм,так же, как и в примере 5, наблюдается наруп1ение геометри тороидального кольца в сторону увеличения его диаметра D до 530-540 мм.

Предлагаемы способ позво.чяет снизить- трудоемкость изготов.юния полого колеса благодаря уменьн1енп1о количества техно. ю- гических опера ци11, обеспечению возможности испо. 1ьзования высокоэффектнви 51х операций штамповки и раскатки в едином технологическом цик.че.

Формула и: ,о6реген11.ч

Способ изготовления iipocjiii.ibiKiro ко.-юса. включаю щп |1:;ск;м :-, ofni/ui. сб. -« ini,и ступицы и их сварку, отличающийся тем, что, с целью снижения трудоемкости изготовления, колесо формируют из двух заготовок в виде колец, имеющих среднюю, периферийную и промежуточные чаети, на средней части каждого из которых формо- образуют сферическую иоверхность, нери- ферийную их часть штампуют в форме кольца с образующей, вынолненной но радиусу, промежуточную часть ка;|нбруют в форме клоского кольца, на наружной новерх

ности периферийной части раскатывают кольцевую канавку глубиной {,2,..0,6)8 и шириной (2...5)5, где S - толщина заготовки в зоне раскатки, одновременно на внутренней поверхности периферийной части формируют ко;1ьцевой выступ шириной (4...10)5, нри этом толшину стенки заготовки но вершинам канавки и выступа вынолняют в пределах (0,6...0,8)5, затем собирают две заготовки в колесо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2153946C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| Способ раскатки полых цилиндрических изделий | 1987 |

|

SU1447518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| Способ изготовления крупногабаритных дисков | 2022 |

|

RU2796033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ПОКОВОК | 2015 |

|

RU2601840C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий в форме профилированных тел вращения, например колес для сельскохозяйственных машин и механизмов. Цель изобретения - снижение трудоемкости изготовления колеса. Заготовки 2 для обода колеса 1 изготавливают вытяжкой по внутренней части в виде шарового пояса, по периферийной в форме тороидального кольца, а среднюю часть в форме плоского кольца. Затем на тороидальной части раскатывают кольцевую канавку глубиной (1,2-0,6)S и шириной (2-5)S , где S -толщина заготовки в зоне раскатки. Одновременно на внутренней поверхности тороидального кольца раскатывают кольцевой выступ шириной (4-10)S . При этом толщину стенки заготовки по вершинам канавки и выступа выполняют в пределах (0,6-0,8)S . Изготовленные заготовки 2 собирают в колесо, центрируют по ступице 16, сваривают их между собой встык и с центрирующей ступицей 16.

Н/2

{.ffif.fffj

-5

(

В

Ъ

Сриз.2

срцг.З

Фиг.

Щи г.5

| Патент Великобритании № 1484001, кл В 2 Н 1/04, 24.08.77. |

Авторы

Даты

1989-09-07—Публикация

1987-04-08—Подача