Изобретение относится к литейному производству, в частности к способам и устройствам получения гранульных отливок.

Известен способ получения гранульных изделий (В.И. Добаткин, В.И. Елагин. Гранулируемые алюминиевые сплавы), который состоит в том, что первоначально получают гранулы (или чешуйки), которые затем под динамическими или статическими нагрузками пакетируют в изделие (лист, труба и т.д.).

Известное техническое решение обладает тем недостатком, что оно позволяет получать изделия простой конфигурации и не позволяет получать изделия из недеформируемых алюминиевых сплавов.

Целью изобретения является повышение качества алюминиевых отливок и расширение технологических возможностей гранульной технологии.

Цель достигается тем, что алюминиевые гранулы, полученные известным способом для снятия оксидной пленки, предварительно обрабатывают в 20%-ном растворе NaOH, затем осветляют в 15%-ном растворе HNO3, после травления и осветления необходима промывка в горячей и холодной воде, затем через толщу пакета гранул пропускают пары PCl3 в смеси с аргоном, после чего гранулами заполняют полость пресс-формы в атмосфере инертного газа и в пресс-форму нагнетают жидкий перегретый алюминиевый сплав, а затем в полости пресс-формы с гранулами сначала создают разрежение (вакуум), после чего под избыточным газовым или поршневым давлением в пресс-форму нагнетают перегретый алюминиевый расплав.

Для реализации данного способа предлагается устройство, содержащее установку литья под низким давлением, пресс-форму со стержнями с противоположных или боковых поверхностей по отношению к месту нагнетания металла. Через толщу рабочих стенок выполнены вентиляционные отверстия, забитые вентами, а по наружной поверхности полости пресс-формы в местах нагнетания металла помещена сетка из высокопрочного металла, например, из переохлажденного Fe-Ni-Cr сплава, при этом сетку применяют с ячейкой, меньшей диаметра однородных по крупности гранул.

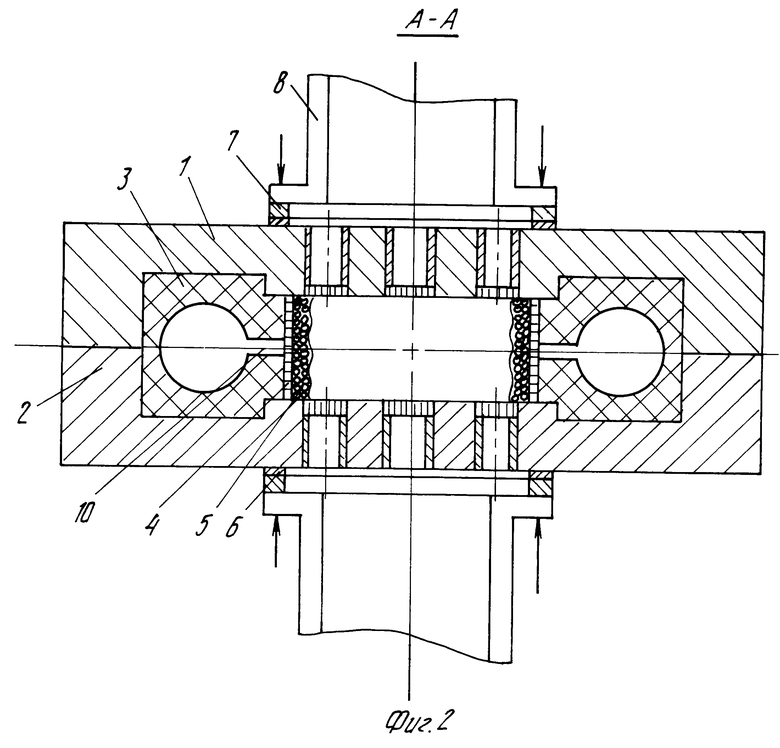

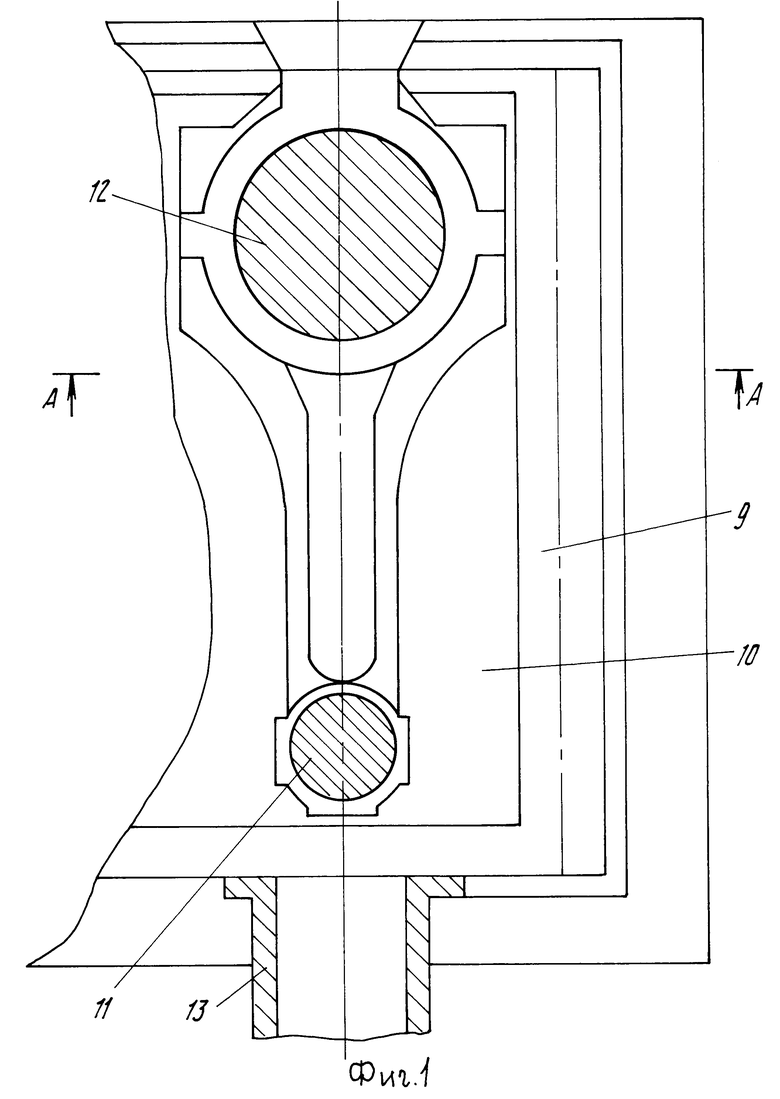

На фиг. 1 показано устройство по разъему пресс-формы, вертикальный разрез; на фиг.2 разрез A-A на фиг.1.

Способ заключается в следующем.

В разомкнутую пресс-форму, состоящую из половинок 1 и 2 (фиг.1), помещают стержень-питатель 3 и контурную сетку 4, выполненную, например, из сверхбыстро охлажденной проволоки из сплава Fe-Ni-Cr с размером ячеек, несколько меньшим диаметра однородных гранул. Одновременно с этим помещенные в отдельном сетчатом контейнере гранулы предварительно травят в 20%-ном растворе NaOH, затем осветляют в 15%-ном растворе HNO3, после операций травления и осветления гранулы промываются в горячей и холодной проточной воде (этим самым растворяя и смывая с гранул поверхностную пленку окисла Al2O3), а под конец через толщу пакета гранул пропускают пары PCl3 с аргоном, окончательно удаляя с поверхности гранул оксид алюминия по реакции:

После этого в закрытую пресс-форму (с сомкнутыми половинками 1 и 2, с проставленным стержнем 3 и сеткой 4) засыпают гранулы до полного заполнения полости пресс-формы. Из пресс-формы предварительно высасывают воздух через венты 6, прокладки 7 и фланцы 8 вакуумным насосом. Одновременно высасывают воздух и из камеры, содержащей тигель с расплавом. Далее пресс-форму соединяют с металлопроводом установки низкого давления, после чего сообщают избыточное газовое давление на установке НД, например, 6-8 атм, и жидкий металл через стержень 3, питатели 9, периферийный коллектор 10 вводят в полость пресс-формы в промежутки между гранулами. При этом стержни 11 и 12 предварительно покрывают теплоизоляционной краской. По окончании пропитки избыточное давление в установке НД снимают, остатки металла в питателях 9, коллекторе 10 через металлопровод 13 сливают в камеру НД. После этого разбирают пресс-форму в следующей последовательности: вытягивают стержни 11 и 12, разводят половинки 1 и 2, снимают стержень 3 и разнимают его на половинки и извлекают спакетированную отливку, и процесс повторяют снова.

Пример. Диаметр гранул из сплава АЛ 4 назначают 3 мм. Того же химсостава приготовляют жидкий расплав.

Начальную температуру гранул перед пропусканием PCl3 назначают ≈170oC (температура испарения PCl3 приблизительно 153oC). Начальную температуру расплава в камере НД назначают на 300oC выше точки ликвидуса расплава.

Стержень-коллектор применяют, например, из боро-силлицированного графита марки БСГ-30, не взаимодействующего с алюминиевым расплавом, или разъемный металлический. Начальную температуру стержня перед постановкой в пресс-форму назначают примерно на 150-200oC выше точки ликвидуса заливаемого сплава.

Давление в установке НД назначают 6-8 атм.

Вакуум назначают ≈(1-2) 10-3 мм рт.ст.

Процессы промывки в растворах NaOH и HNO3, а также продувки PCl3 осуществляют в специальной камере, снабженной приточно-вытяжной вентиляцией.

Засыпку гранул в пресс-формы производят из закрытого контейнера с нейтральной атмосферой.

Конструкция устройства и его работа вытекают из описания сущности способа при некоторых особенностях: стержень 3 выполнен разъемным, металлическим или из боро-силлицированного графита. При таком варианте изготовления половинок 1 и 2 и стержней 11, 12 из стали можно задавать начальную температуру пресс-формы до 900oC. С другой стороны, как показали эксперименты, начальная температура пресс-формы может быть на уровне от 150 до 200oC. В этом случае можно изготовлять стержень из быстротвердеющих смесей по горячим ящикам. Прокладки 7 между половинками 1 или 2 и резиновыми прокладками 6 можно изготовлять из паранита, выдерживающего температуру до 900oC.

Технико-экономические преимущества

1. Способ позволяет пакетировать гранулы из литейных сплавов. Принимая во внимание то, что гранульные отливки имеют прочность примерно 700-800 МПа [2] здесь можно получать высоконагруженные детали из сплавов на основе Al.

2. При этом имея в виду малый удельный вес и высокие механические свойства отливок, полученных с использованием предлагаемого способа, предлагаемое техническое решение применимо в транспортном машиностроении, авиастроении и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ ФОРМЫ | 1994 |

|

RU2090306C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ ДЛЯ ИССЛЕДОВАНИЯ ДРОБЕУДАРНОГО ПРОЦЕССА | 1990 |

|

RU2018798C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ | 1996 |

|

RU2129057C1 |

| Способ изготовления разовых стержней для литья под давлением | 1983 |

|

SU1220840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1983 |

|

SU1834098A1 |

| Смесь для изготовления керамических литейных стержней | 1977 |

|

SU628985A1 |

| Способ изготовления рабочего колеса малоразмерного центробежного насоса | 2018 |

|

RU2699888C1 |

| Способ изготовления пустотелых отливок | 1980 |

|

SU944780A1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

Использование: литейное производство, в частности способы и устройства получения гранульных отливок. Сущность изобретения: предварительно полученные гранулы из недеформируемых алюминиевых сплавов обрабатывают химическими реактивами для снятия оксидной пленки, затем засыпают в атмосфере инертного газа в предварительно вакуумированную пресс-форму, после этого в пресс-форму под избыточным газовым давлением нагнетают алюминиевый расплав. Устройство для реализации способа содержит установку литья под низким давлением и пресс-форму со стержнями и вкладышами. По наружной поверхности полости пресс-формы в местах нагнетания алюминиевого расплава установлена сетка из высокопрочного металла, причем размер ячейки сетки меньше диаметра гранулы. Цель изобретения - повышение качества алюминиевых отливок и расширение технологических возможностей гранульной технологии. 2 и 1 з.п. ф-лы, 2 ил.

| Белов А.Ф | |||

| и др | |||

| Плавка и литье алюминиевых сплавов | |||

| - М.: Металлургия, 1983, с.230, 258 и 259. |

Авторы

Даты

1997-09-27—Публикация

1994-12-13—Подача