Изобретение относится к литейному производству и может быть использовано в литье под давлением пластмасс, сплавов цветных металлов, чугунов и стали.

Целью изобретения является повышение прочности стержней, снижение трудоемкости их изготовления и улучшение условий труда за счет значительного увеличения прочности стержней, поверхность которых упрочняется расплавами солей натрия и калия.

Выбор соли для пропитки стержней производится с учетом недопустимости ее выплавления и вытекания из знаков стержня во время его пребьюания в пресс-форме.

Нарушение этого принципа может приводить к загрязнению разъема пресс-формы и ответных знаков стержня в ней и в связи с этим создавать брак отливок из-за неправильной установки стержней и выброса металла по разъему.

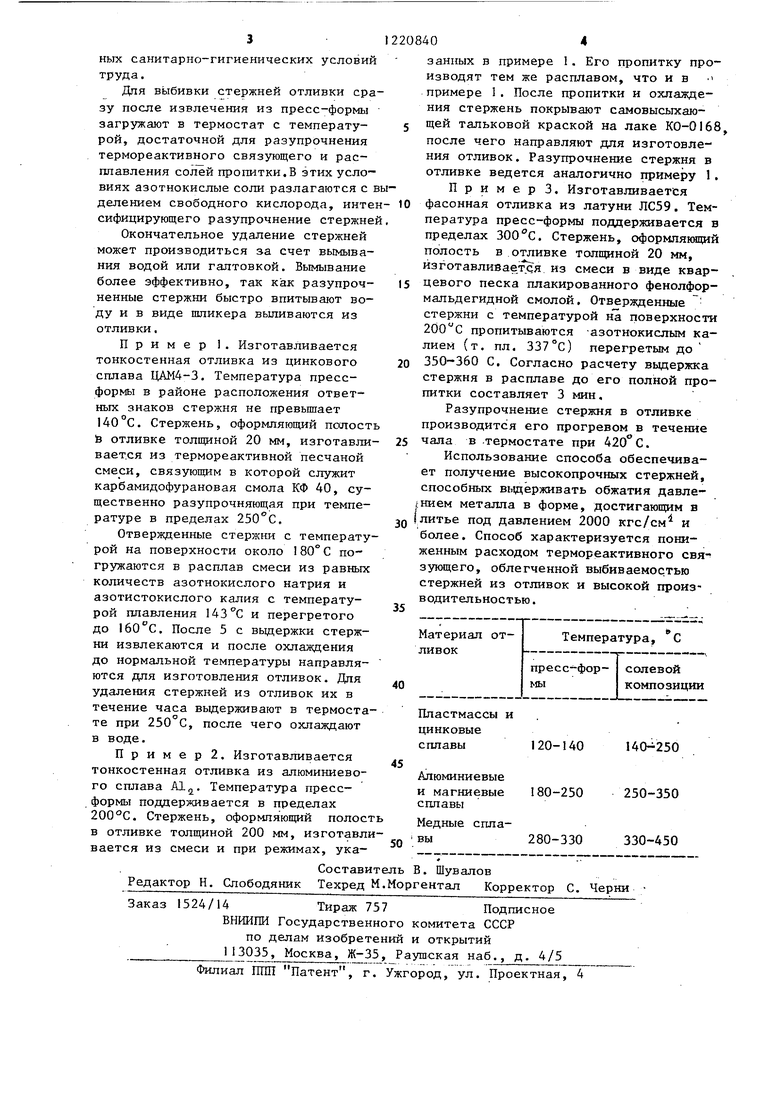

Для обеспечения указанного условия температура плавления соли должна быть равна или вьш1е температуры . пресс-формы. В то же время температура плавления соли не должна превьш1ать порог безопасного нагрева отливки, за пределом которого газовые раковины и поры в теле отливки создают поверхностные вздутия. В таблице приведены рекомендации режима литья под удавлением.

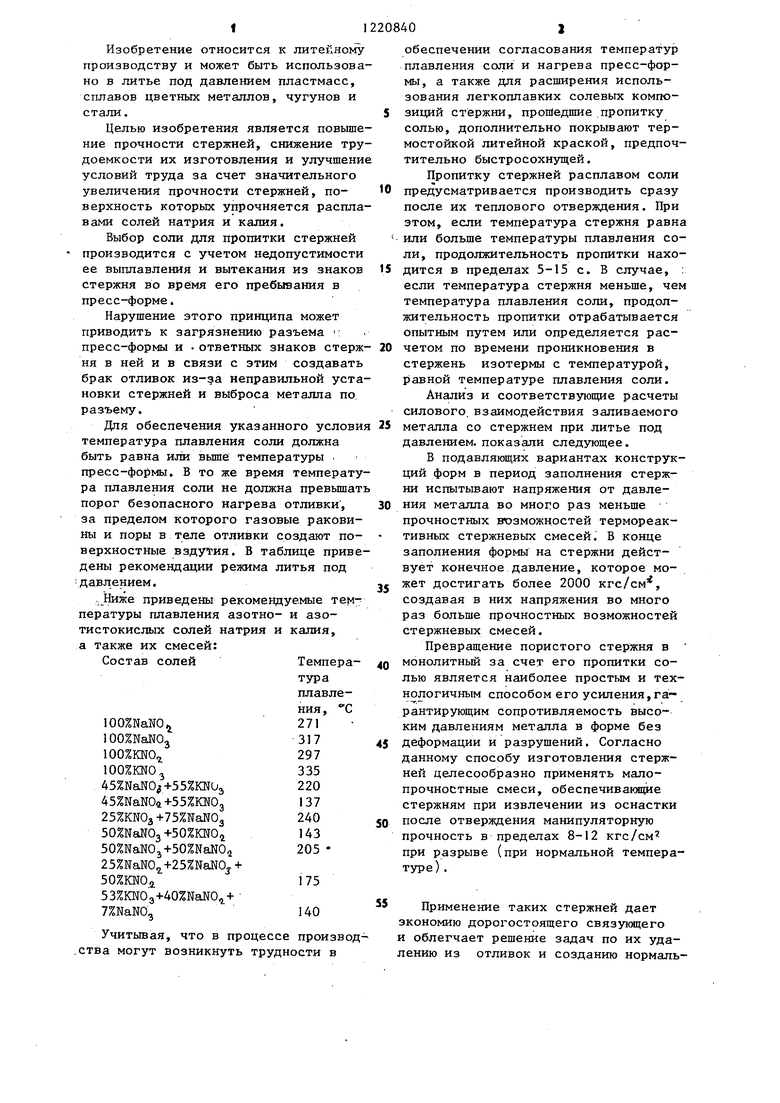

.Ниже приведены рекомендуемые температуры плавления азотно- и азо- тистокислых солей натрия и калия, а также их смесей:

Состав солей

100%NaNO,

100%NaNOj

100%KNO

100%KNO,

45%NaNO;+55%KNU3

45%NaNOu+55%KN03

25%КШз+75%ШаШОз

50%NaN03 +50%KN04

50%NaN03+50%NaN02

25%NaNO +25%NaJJOj

50%KNO,i,

53%KN03+40%NaNO +

7%NaNOa

Учитывая, что в процессе производ- .ства могут возникнуть трудности в

0

S

5

0

0

5

0

5

0

5

обеспечении согласования температур плавления соли и нагрева пресс-формы, а также для расширения использования легкоплавких солевых композиций стержни, прошедшие .пропитку солью, дополнительно покрывают термостойкой литейной краской, предпочтительно быстросохнущей.

Пропитку стержней расплавом соли предусматривается производить сразу после их теплового отверждения. При этом, если температура стержня равна или больше температуры плавления соли, продолжительность пропитки находится в пределах 5-15 с. В случае, : если температура стержня меньше, чем температура плавления соли, продолжительность пропитки отрабатывается опытным путем или определяется расчетом по времени проникновения в стержень изотермы с температурой, равной температуре плавления соли.

Анализ и соответствующие расчеты силового, взаимодействия заливаемого металла со стержнем при литье под давлением, показали следующее.

В подавляющих вариантах конструкций форм в период заполнения стержни испытывают напряжения от давления металла во много раз меньше прочностных вг)зможностей термореактивных стержневых смесей. В конце заполнения формы на стержни действует конечное давление, которое может достигать более 2000 кгс/см , создавая в них напряжения во много раз больше прочностных возможностей стержневых смесей.

Превращение пористого стержня в монолитный за счет его пропитки солью является наиболее простым и технологичным способом его усиления,гарантирующим сопротивляемость высоким давлениям металла в форме без деформации и разрушений. Согласно данному способу изготовления стержней целесообразно применять малопрочностные смеси, обеспечивающие стержням при извлечении из оснастки после отверждения манипуляторную прочность в пределах 8-12 кгс/см при разрыве (при нормальной температуре) .

Применение таких стержней дает экономию дорогостоящего связукнцего и облегчает решение задач по их удалению из отливок и созданию нормальных санитарно-гигиенических условии труда.

Для выбивки стержней отливки сразу после извлечения из пресс-формы загружают в термостат с температурой, достаточной для разупрочнения термореактивного связующего и расплавления солей пропитки.В этих условиях азотнокислые соли разлагаются с выделением свободного кислорода, интесифицирующего разупрочнение стержне

Окончательное удаление стержней может производиться за счет вымывания водой или галтовкой. Вымывание более эффективно, так как разупроч- ненные стержни быстро впитывают воду и в виде шликера вьшиваются из отливки,

Пример 1. Изготавливается тонкостенная отливка из цинкового сплава ЦАМ4-3. Температура пресс- формы в районе расположения ответных знаков стержня не превьшает 140°С. Стержень, оформляющий полост b отливке толщиной 20 мм, изготавливается из термореактивной песчаной смеси, связующим в которой служит карбамидофурановая смола КФ 40, существенно разупрочняющая при температуре в пределах 250°С,

Отвержденные стержьта с температурой на поверхности около 180° С погружаются в расплав смеси из равных количеств азотнокислого натрия и азотистокислого калия с температурой плавления и перегретого до . После 5 с выдержки стержни извлекаются и после охлазвдения до нормальной температуры направляются для изготовления отливок. Для удаления стержней из отливок их в течение часа выдерживают в термостате при 250°С, после чего охлаждают в воде.

И р и м е р 2. Изготавливается тонкостенная отливка из алюминиевого сплава А,. Температура пресс50

формы поддерживается в пределах 200°С. Стержень, оформляющий полость в отливке толщиной 200 мм, изготавливается из смеси и при режимах, ука

Составитель Редактор Н. Слободяник Техред М.Мо

Заказ 1524/14 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

2208404

занных в примере 1. Его пропитку производят тем же расплавом, что ив примере 1. После пропитки и охлаждения стержень покрывают самовысыхающей тальковой краской на лаке КО-0168 после чего направляют для изготовления отливок. Разупрочнение стержня в отливке ведется аналогично примеру 1. Пример 3. Изготавливается

10 фасонная отливка из латуни ЛС59. Температура пресс-формы поддерживается в пределах . Стержень, оформляющий полость в отливке толщиной 20 мм, изготавливается из смеси в виде квар15 цевого песка плакированного фенолфор- мальдегидной смолой. Отвержденные стержни с температурой н а поверхности пропитываются -азотнокислым калием (т. пл. 337°С) перегретым до

20 350-360 С. Согласно расчету выдержка стержня в расплаве до его полной пропитки составляет 3 мин.

Разупрочнение стержня в отливке

производится его прогревом в течение чала в термостате при 420 С.

Использование способа обеспечивает получение высокопрочных стержней, способных вьщерживать обжатия давле- снием металла в форме, достигающим в литье под давлением 2000 кгс/см и более. Способ характеризуется пониженным расходом термореактивного свя- зующего, облегченной выбиваемостью стержней из отливок и высокой произ- водительностью.

Материал отливок

Температура, С

пресс- фор- мы

солевой композиции

Пластмассы и

цинковые

сплавы

Алюминиевые и магниевые сплавы

Медные сплавы

120-140

180-250

280-330

250-350

330-450

в

Корректор С. Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЖНЕЙ | 1992 |

|

RU2038892C1 |

| Способ изготовления литейных форм по легкоплавким моделям | 1980 |

|

SU891203A1 |

| Камера прессования машины литья под давлением | 1975 |

|

SU605680A1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

| Смесь для изготовления легкоудаляемых стержней | 1983 |

|

SU1113961A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ изготовления керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760139C1 |

| Смесь для изготовления водорастворимыхВСТАВОК и МОдЕлЕй | 1979 |

|

SU835596A1 |

| Способ изготовления моделей и стержней из термореактивных и термопластичных смесей | 1983 |

|

SU1163964A1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1986-03-30—Публикация

1983-05-27—Подача