Изобретение относится к литейному производству, в частности к способам изготовления пористых металлических форм.

Известен способ изготовления пористой металлической формы, включающий изготовление модели, установку опоки, заполнение опоки металлическим материалом в виде проволоки, наложение на него груза [1]

Недостаток известного способа состоит в том, что размерную точность определяет опока, которая при тепловой работе формы расширяется и сужается, что приводит к преждевременному нарушению размеров полости формы.

Задачей изобретения является повышение качества и санитарно-гигиенических условий работы.

Поставленная задача решается тем, что предварительно изготавливают модель по Шоу-процессу, на которую устанавливают опоку, изготовленную из огнеупорного материала, в опоку засыпают дисперсную смесь стальной дроби с порошком активированного угля, на верх засыпки помещают груз, после чего опоку помещают в печь для диффузионной сварки дроби, при этом количество активированного угля назначают из условия достаточности для раскисления окисной пленки на поверхности дроби.

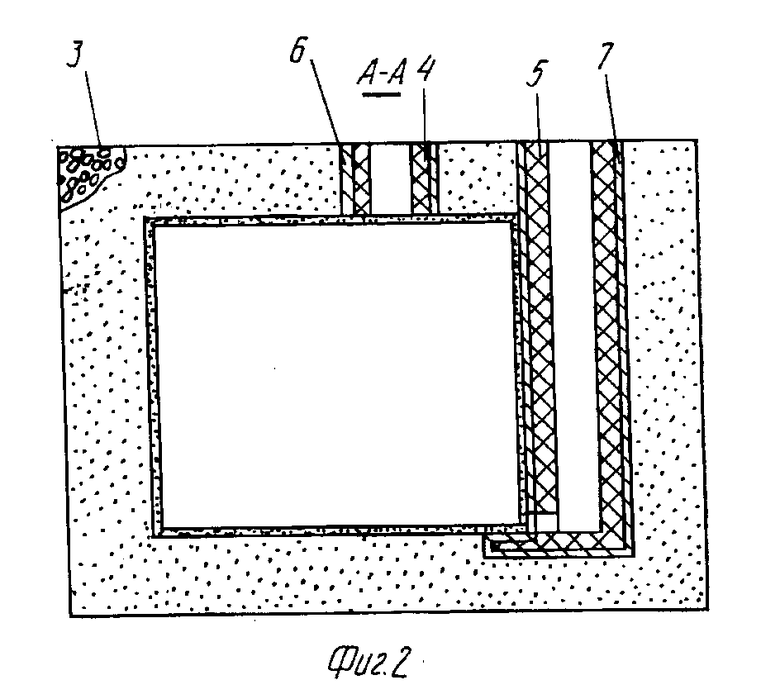

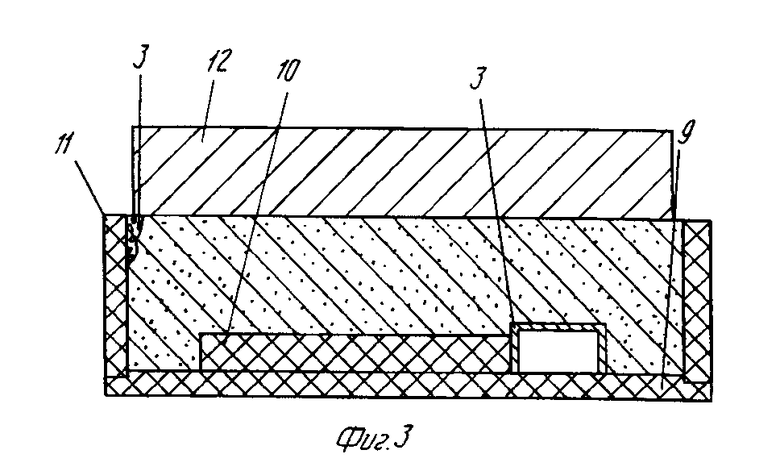

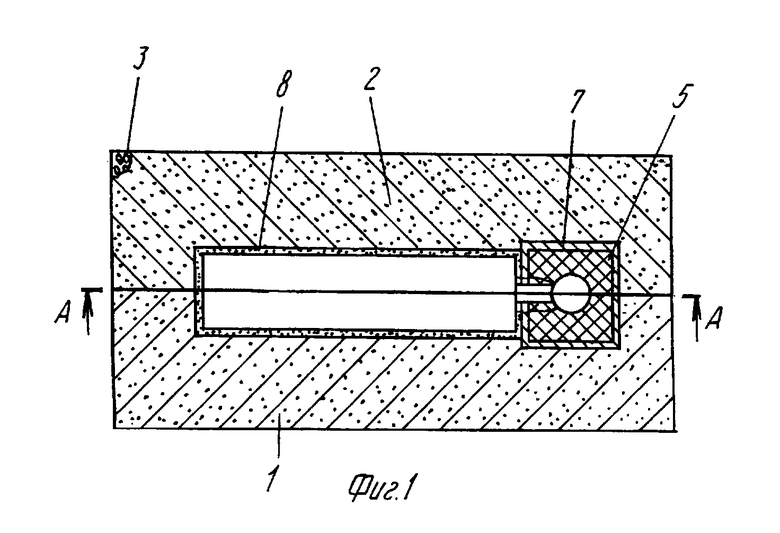

На фиг. 1 и 2 дана конструкция кокиля, вид сверху; на фиг. 2 то же, разрез А-А; на фиг. 3 форма для получения кокиля, вертикальный разрез.

Половинки 1 и 2 разъемного кокиля (фиг. 1 и 2) выполнены из дроби 3, сваренной между собой по контактирующим точкам. Для выпора 4 и литникового стержня 5 выполнены гнезда, образованные листовыми фигурными вставками 6 и 7, сваренными со слоем дроби 3. На поверхность полости кокиля нанесен плазменный окисный слой 8, который, заполняя промежутки между дробью, выравнивает шероховатость поверхности полости кокиля.

Последовательность операций изготовления кокиля состоит в следующем: на огнеупорную подмодельную плиту 9 (фиг. 3) устанавливают модель 10, изготовленную методом Шоу-процесса, и листовые полые фигурные вставки 6 и 7 (фиг. 1) для стержней под стояк и выпор, ставят опоку 11 и засыпают дробь 3 в дисперсной смеси с порошком активированного угля до верхней плоскости опоки 11, разравнивают и ставят груз 12. Затем опоку помещают в печь с температурой 970-1080oC. Производят с учетом прогрева до рабочей температуры печи выдержку в течение 30-60 часов.

При высокотемпературной выдержке протекают следующие процессы: дробь находится в упругопластичном состоянии, так как имеет температуру примерно на 250oC ниже точки Тсол, и зазоры между дробью сохраняются. При взаимодействии с кислородом воздуха активированного угля образуется оксид углерода, который восстанавливает железо из оксида железа на поверхности дроби. По точкам контакта дроби шаров происходит взаимная диффузия атомов и создаются необходимые условия для диффузионной сварки дроби и образования единого монолита-кокиля со свободными порами. Далее опоку извлекают из печи и охлаждают на воздухе, разбирают и исправляют поверхностные дефекты на моделях. Затем на кокиль наносится газоплазменный или плазменный теплоизоляционный слой, и полуформа (полукокиль) готова к эксплуатации.

Пример реализации способа.

Методом распыления получают дробь из жидкого расплава, отсеивают дробь диаметром 3-4 мм. В качестве материала для дроби используют, например, сплав Х18Н9Т. Методом Шоу-процесса изготавливают модели полости кокиля и литник (питатель). Изготавливают листовые вставки под стержень для стояка и выпора. Модели и вставки размещают на огнеупорной плите. Засыпают дробь и угольный порошок, равномерно перемешанные, до верхней кромки опоки. На верхнюю плоскость засыпки ставят груз из жаростойкого чугуна с размерами в свету на 10-15 мм меньше размеров опоки. Высоту груза назначают 0,14 м, что соответствует удельному давлению 0,1 атм. Указанное нагружение преследует цель облегчить диффузионную сварку швов. Производят нагрев и выдержку при Т 970-1080oC, в течение 30-60 часов. (Время выдержки уточняется экспериментально). Опоку с моделями и засыпкой извлекают из печи и охлаждают на воздухе до температуры воздуха. Полукокиль продувают воздухом для удаления остатков порошка угля. Разбирают систему, модели исправляют и оставляют до следующего использования, а на полукокиль наносят плазменный или газоплазменный окисный слой. Полуформа готова для эксплуатации.

Плиту 9 и опоку 11 изготавливают из шамота, груз 12 из жаропрочного чугуна.

При нанесении окисного покрытия стараются уменьшить шероховатость поверхности полости формы, нанося на промежутки между дробью увеличенную толщину слоя.

Преимущества способа.

При тепловой работе кокиля каждая дробина может расширяться самостоятельно за счет промежутков между ними, что исключает образование больших температурных напряжений, при этом достигается высокая долговечность кокиля и качество отливок.

Теплопередача через стенку кокиля идет по толще дроби и через контактные прослойки, то есть тепловые линии в контактных точках сгущаются, а в промежутках разрежаются. За счет этого эффективная теплопроводность кокиля λэф снижается, при этом λэф у сплава Х18Н9Т при рабочих температурах кокиля и без того не выше 18 Вт/м K, а с учетом окисного покрытия скорость охлаждения отливки будет ненамного выше скорости охлаждения отливки в сухой песчано-глинистой форме.

Это обстоятельство позволяет использовать предложенное техническое решение в массовом производстве отливок из СЧ, ВЧ в автостроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Опока для литья по выплавляемым моделям | 1979 |

|

SU831357A1 |

| Способ изготовления металлической формы | 1990 |

|

SU1734937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1994 |

|

RU2096128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ОТЛИВКИ | 2016 |

|

RU2634108C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

| Способ получения отливок из графитизированной стали | 1977 |

|

SU738760A1 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

Изобретение относится к литейному производству, в частности к изготовлению пористых металлических форм. Сущность способа: изготавливают модель по Шоу-процессу и устанавливают в опоку из огнеупорного материала, засыпают смесь стальной дроби с активированным углем, устанавливают груз и помещают опоку в печь. При нагреве происходит диффузионная сварка дроби. После охлаждения на поверхность полости формы наносится теплоизоляционный слой. Форма обладает низкой теплопроводностью. 3 ил.

Способ изготовления металлической пористой формы, включающий изготовление модели, установку опоки, заполнение опоки металлическим материалом, наложение на него груза, отличающийся тем, что модель изготавливают по Шоу-процессу, а опоку из огнеупорного материала, в качестве металлического материала для заполнения опоки используют дисперсную смесь стальной дроби с активированным углем, после наложения груза опоку помещают в печь для диффузионной сварки дроби, при этом количество активированного угля выбирают из условия достаточности для раскисления окисной пленки на поверхности дроби.

| Способ изготовления металлической формы | 1990 |

|

SU1734937A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-20—Публикация

1994-12-19—Подача