Изобретение относится к литейному производству, в частности к получению заготовок деталей из черных и цветных сплавов способом литья выжиманием металла в форму с кристаллизацией под давлением.

Целью изобретения является расширение технологических возможностей.

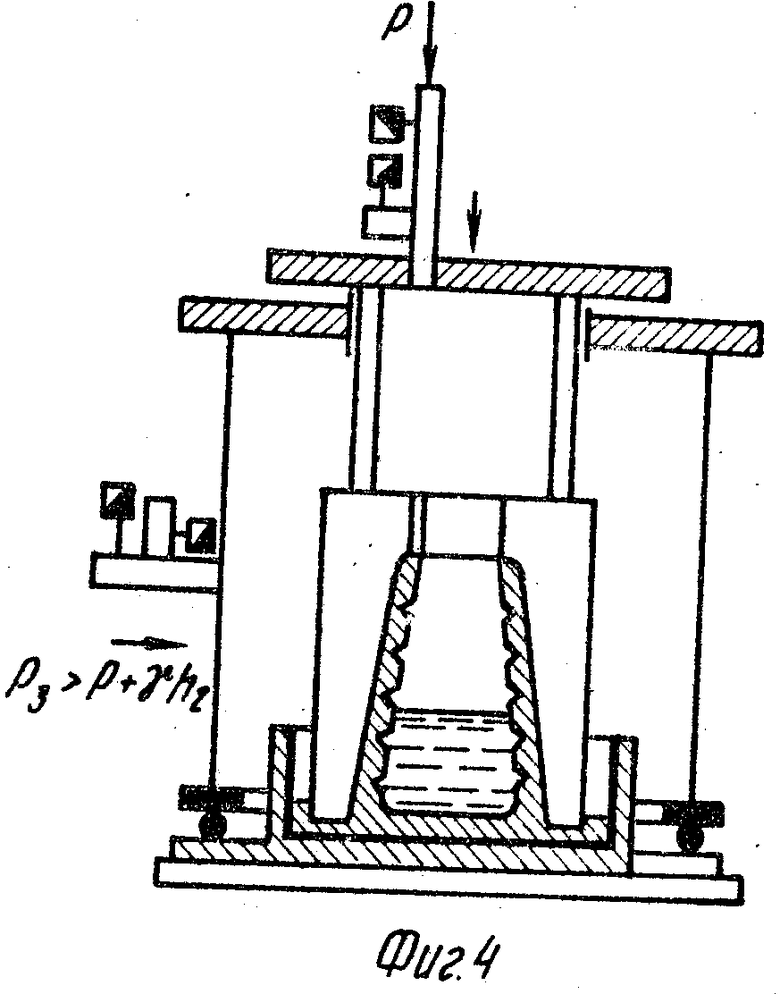

На фиг. 1 показана литейная форма перед выжиманием; на фиг.2 начальный момент выжимания; на фиг.3 форма заполнена металлом; на фиг.4 конечная стадия литья (после подпрессовки).

Облицованная теплозащитным слоем емкость 1 установлена на неподвижную плиту 2 гидравлического пресса. Литейная металлическая форма 3 с оболочковым металлическим выплавляемым стержнем 4, выполненным из алюминиевого сплава, связана через вентиляционный канал 5 с полым цилиндром 6 и установлена подвижно на подвижной плите 7 пресса. К плите 7 присоединена герметизированная оболочка 8.

Для создания газового давления в оболочку 8 встроен газопровод 9, а в цилиндр 6 встроен газопровод 10, связанные через электромагнитные клапаны 11 и 12, 13 и 14 соответственно с атмосферой и системой сжатого газа.

Способ осуществляется следующим образом. Металл заливают в емкость 1 и опускают плиту 7. При соприкосновении оболочки 8 с плитой 2 движение плиты 7 прекращают и продолжают опускать форму 3 с цилиндром 6. В начальный момент погружения в металл формы 3 по газопроводу 10 (открыт клапан 14) подают газ (см. фиг. 2) под давлением Р, а по газопроводу 9 (открыт клапан 12) подают газ под давлением Р1 Р + γh1 (до заполнения формы) и Р1 Р + +γh2 (после заполнения формы), где γ- удельный вес металла, г/см3; h уровень металла в форме, см.

В процессе выжимания металл поступает в форму в интервале кристаллизации под всесторонним газовым давлением, за счет чего улучшается фильтрация расплава металла между образующимися кристаллами, и не поступает, благодаря более высокому давлению, на величину γh, в зазор между боковыми стенками формы 3 и емкости 1. Одновременно газ поступает и в полость стержня 4, благодаря чему давление на его стенку снаружи и изнутри уравновешивается и устраняются деформации.

После затвердевания отливки перекрывают клапаны 12 и 14, открывают клапаны 11 и 13 и извлекают отливку из формы.

П р и м е р. Стальной корпус гидроцилиндра из стали 45Л с переменным сечением стенок получают в следующей последовательности. Литейную форму, стержень, выполненный из алюминиевого сплава, и емкость предварительно нагревают до 250-300оС, рабочую полость формы и наружную поверхность стержня покрывают теплозащитным слоем окислов.

Выплавленную сталь заливают при температуре 1540-1550оС в емкость. Литейную форму погружают в расплав металла при температуре 1490-1500оС со скоростью 0,02 м/с. Одновременно подают сжатый газ под давлением 10 кг/см2 в рабочую полость формы и стержня и под регулируемым давлением 10 кг/см2 + γh в зазор между боковыми стенками формы и емкости.

Перед заполнением литейной формы перемещение ее не прекращают до полного затвердевания отливки под газовым и механическим давлением, готовую отливку извлекают из формы и процесс повторяют.

Использование способа позволяет расширить номенклатуру отливок за счет возможности изготовления тонкостенных и с переменной толщиной стенки отливок, например, корпусов деталей гидроцилиндров, расширить их номенклатуру.

Изобретение: в литейном производстве, в частности при получении заготовок деталей из черных и цветных сплавов способом литья выжиманием металла в форму с кристаллизацией под давлением. Сущность изобретения: в процессе выжимания и кристаллизации газовое давление прикладывают дополнительно и к металлу в литейной форме, а при получении отливок с полостями, оформляемыми металлическими выплавляемыми стержнями, газовое давление подают и в полость этих стержней. 1 з.п. ф-лы, 4 ил.

| Авторское свидетельство СССР N 772014, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-27—Публикация

1983-01-18—Подача