Изобретение относится к трубопроводному транспорту и может быть использовано при изготовлении трубопроводов.

Известен способ футерования металлической трубы оболочкой из термопластичного материала, включающий введение оболочки в трубу и ее закрепление в трубе [1]

Известен другой способ футерования металлической трубы пластичной оболочкой, при котором пластичную оболочку вводят во внутрь металлической трубы и закрепляют ее с помощью защемляющих колец [2]

Однако в известных способах в зоне установки защемляющих колец сечение трубы уменьшается, в результате трубопровод,построенный из таких труб, имеет повышенное гидравлическое сопротивление. Кроме того, в местах состыковки труб, выполненных по этим способам, целостность внутреннего покрытия (полиэтилена) нарушается. Это приводит к возникновению целого ряда физико-химических процессов, приводящих к коррозии незащищенных мест и выходу из строя трубопроводов.

Техническим результатом данного способа является обеспечение получения трубопроводов с постоянным внутренним сечением и непрерывным внутренним покрытием.

Для достижения технического результата в способе футерования металлической трубы пластичной оболочкой, при котором пластичную оболочку вводят во внутрь металлической трубы и закрепляют ее с помощью защемляющих колец, согласно изобретению, вначале расширяют концы металлической трубы не менее чем на удвоенную толщину защемляющих колец, а после ввода пластичной оболочки во внутрь металлической трубы защемляющие кольца устанавливают по месту расширения концов металлической трубы, осуществляют совместное расширение защемляющих колец, пластичной оболочки и концов металлической трубы до окончательного соединения и закрепления их между собой и осуществляют окончательное калибрование концов металлической трубы. Один из расширенных концов металлической трубы дополнительно расширяют до придания ему формы раструба.

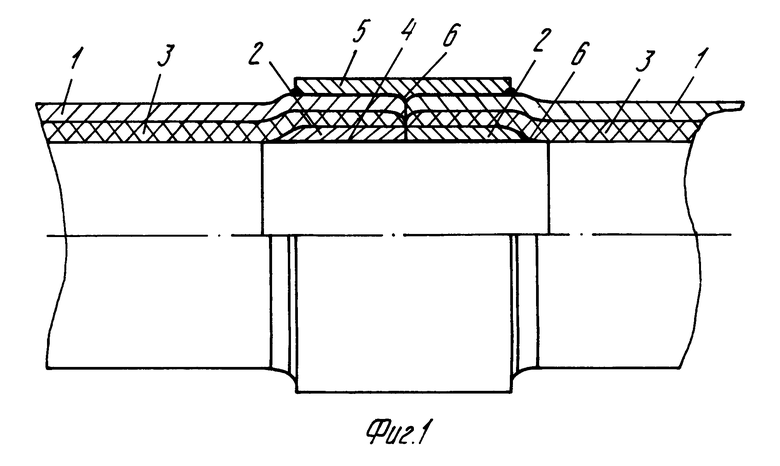

На фиг. 1 изображено муфтовое соединение труб, изготовленных по предлагаемому способу; на фиг.2 телескопическое соединение труб.

Способ футерования осуществляют следующим образом.

Концы металлической трубы 1 расширяют путем дорнирования не менее, чем на удвоенную толщину заземляющего кольца 2. Затем в трубу 1 затаскивают пластичную оболочку 3. После затаскивания концы пластичной оболочки подравнивают, разогревают и вводят в нее формирующую обойму ( условно не показана). После того как концы оболочки остынут, в них размещают защемляющие кольца 2 и путем дорнирования расширяют. Как показала практика, скорость дорнирования должна составлять 0,2 м/мин. Размеры дорна расчитывают таким образом, чтобы металлическая труба в момент прохождения дорна расширилась на 2-3 мм. При необходимости дорнирование концов пластичной оболочки можно совместить с операцией расширения, это зависит от диаметра труб и толщины пластичной оболочки. Футерованные таким образом трубы готовы для калибровки и муфтового соединения (фиг. 1).

Для телескопического соединения один из концов трубы 1 расширяют на суммарную длину ширины защемляющего кольца 2 и длины раструба. После этого часть расширения на длину раструба расширяют вторично для придания ему формы раструба. Далее проводят те же операции футерования, что описаны ранее (фиг. 2).

После футерования концы калибруют, для муфтового соединения снаружи, для телескопического раструбный конец калибруют изнутри. В зависимости от необходимости калибровку концов можно производить как в цеховых, так и в полевых условиях. После всех операций защемляющие кольца, если выполнены не из нержавейки, покрывают антикоррозионным покрытием 4.

Соединение футерованных труб в трубопровод осуществляют следующим образом.

При муфтовом соединении муфту 5 и трубы 1 устанавливают, центрируют и закрепляют в прессе. Затем на калиброванные концы наносят слой герметика 6 и впрессовывают трубы в муфту. После полимеризации герметика соединение готово к эксплуатации. При телескопическом соединении в прессе устанавливают трубы 1 ответными концами, наносят герметик 6 и прессуют. Герметик 6 при прессовке попадает на концы труб и надежно их изолирует в результате получается сплошное непрерывное покрытие.

Способ позволяет воздействовать на материал пластичной оболочки с двух сторон, что позволяет более прочно закрепить оболочку. Происходит это по следующим причинам. В момент расширения, а это довольно быстрый технологический процесс, материал пластичной оболочки, в нашем случае это полиэтилен, ведет себя как абсолютно жесткое тело, поэтому все части соединения расширяются на заданную, расчетную величину. После снятия усилия металлическая труба начинает сжиматься, это сжатие происходит достаточно медленно и поэтому материал пластичной оболочки начинает течь, заполняя все неровности в месте соприкосновения. В силу этого коэффициент трения возрастает, т.е. прочность сцепления пластичной оболочки с металлической трубой и герметичность повышается. Таким образом совокупность приемов применяемых при футеровании, позволяет получить трубопровод с постоянным проходным сечением и оболочкой прочно сцепленной с телом металлической трубы.

Придание одному из концов металлической трубы дополнительного расширения в форме раструба позволит упростить процесс сборки трубопровода и повысить его производительность, а калибровка концов повысит качество соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВАНИЯ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ТЕРМОПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2145546C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2140854C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1999 |

|

RU2162413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ТРУБОЙ ДЛЯ СОЕДИНЕНИЯ СВАРКОЙ | 2013 |

|

RU2525032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2015 |

|

RU2594039C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1999 |

|

RU2164639C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2393371C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2398152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406007C1 |

Использование: в трубопроводном транспорте при изготовлении трубопроводов. Сущность изобретения: в способе футерования металлической трубы пластичной оболочкой последнюю вводят во внутрь металлической трубы и закрепляют ее с помощью защемляющих колец. Вначале расширяют концы металлической трубы не менее чем на удвоенную толщину защемляющих колец, а после ввода пластичной оболочки во внутрь металлической трубы устанавливают защемляющие кольца по месту расширения концов металлической трубы. Осуществляют совместное расширение защемляющих колец, пластичной оболочки и концов металлической трубы до окончательного соединения и закрепления их между собой и осуществляют окончательное калибрование концов металлической трубы. Один из расширенных концов металлической трубы дополнительно расширяют до придания ему формы раструба. 1 з. п. ф-лы, 2 ил.

| Способ футерования металлической трубы | 1991 |

|

SU1836226A3 |

| Солесос | 1922 |

|

SU29A1 |

| Инструкция по технологии футерования полиэтиленом стальных труб | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Татарский гос | |||

| научно-иссл | |||

| и проект | |||

| институт нефтян | |||

| пром-ти, 1986, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-09-27—Публикация

1994-10-14—Подача