Изобретение относится к трубопроводному транспорту и может быть использовано для строительства трубопроводов, по которым транспортируются агрессивные жидкости.

Известен способ футерования металлической трубы пластичной оболочкой, при котором пластичную оболочку вводят вовнутрь металлической трубы и закрепляют ее с помощью защемляющих колец (РД 39-0417585-335-86. конструкция по технологии футерования полиэтиленом стальных труб. - Бугульма: ТатНИПИнефть, 1986). Недостатком данного способа является то, что при установке защемляющих колец уменьшается сечение трубы, что приводит к увеличению гидравлического сопротивления.

Наиболее близким по технологической сущности к предлагаемому является способ футерования металлической трубы пластичной оболочкой, согласно которому вначале расширяют концы металлической трубы не менее, чем на удвоенную толщину стенки защемляющих колец, а после ввода пластичной оболочки вовнутрь металлической трубы защемляющие кольца устанавливают по месту расширения концов металлической трубы. Далее осуществляют совместное расширение защемляющих колец, пластичной оболочки и концов металлической трубы до окончательного соединения и закрепления их между собой и окончательно калибруют концы металлической трубы по наружному диаметру (Патент N 2091231 РФ, МПК 6 B 29 C 63/42, 1997).

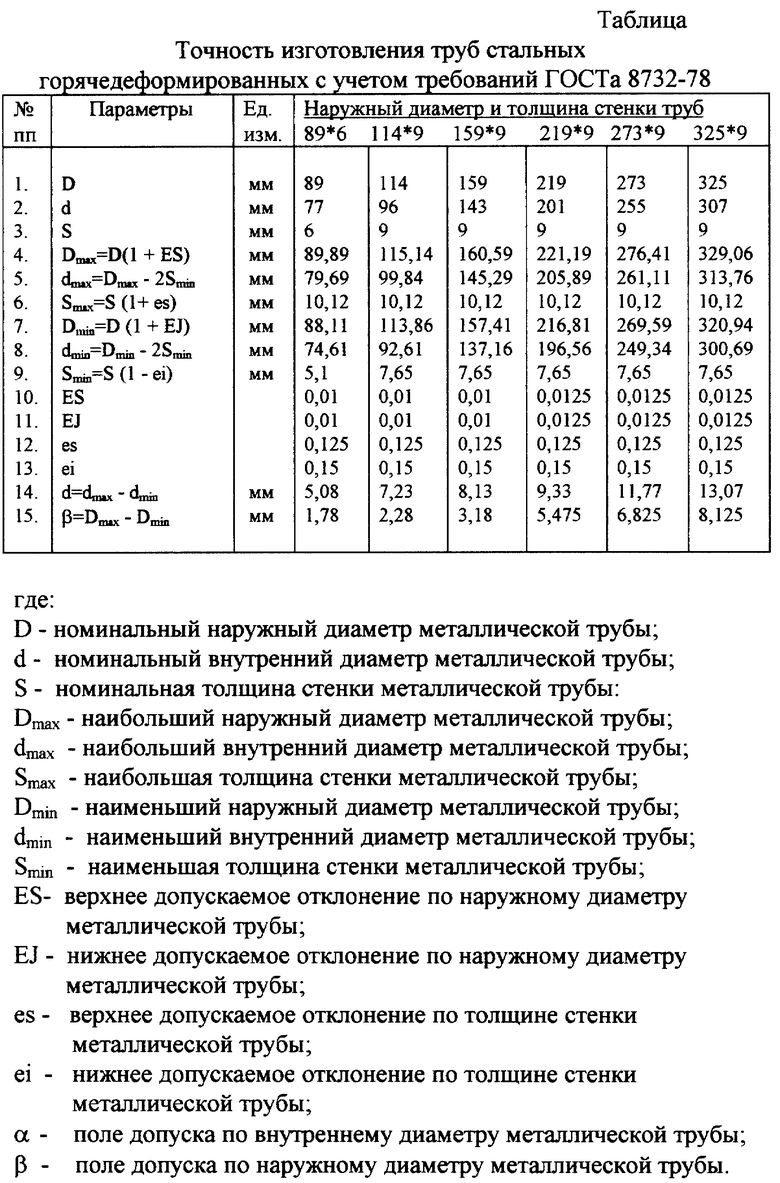

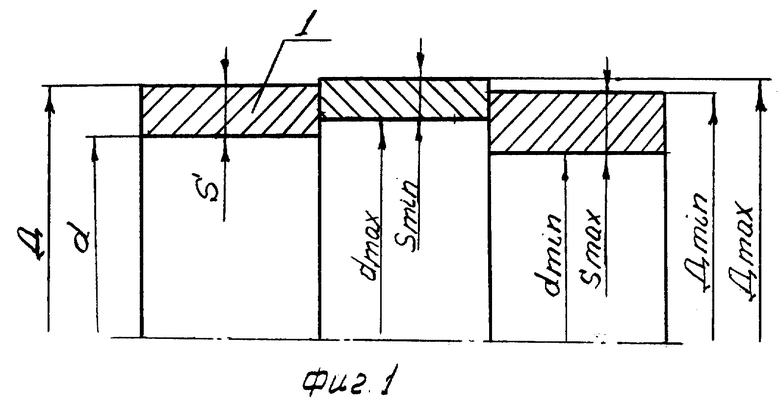

Недостатками данного способа являются: не достигается качественное соединение концов трубы и пластичной оболочки защемляющими кольцами, так как не учитываются минимальные и максимальные допуски на толщину стенки трубы и на наружный ее диаметр, не обеспечивается одинаковый внутренний диаметр труб; не обеспечивается достаточная защита стыка от коррозии в процессе эксплуатации трубопровода из этих труб. В таблице приведены данные по точности изготовления нескольких диаметров труб стальных бесшовных горячедеформированных с учетом требований ГОСТа 8732-78, где поле допуска по внутреннему диаметру очень большое, и расширение внутреннего диаметра металлической трубы на удвоенную толщину стенки защемляющих колец не дает возможность получить качественное защемление концов пластичной оболочки с хорошей герметизацией межтрубного пространства. Кроме того, при перепаде температур, пластичная оболочка при некачественном защемлении может уйти вовнутрь трубы, так как у нее коэффициент линейного расширения в 15-30 раз больше, чем у металла. На фиг. 1 показаны диаметры и толщины стенок металлической трубы, приведенные в таблице.

Задачей изобретения является: получение футерованной пластичной оболочкой металлической трубы хорошего качества, обеспечивающей уменьшение гидравлических потерь, качественную защиту от коррозии трубы и стыка в процессе эксплуатации смонтированного трубопровода.

Поставленная задача достигается тем, что внутренний диаметр концов металлической трубы расширяют до величины

dp≥D(1+ES)-S(1-ei)+2t,

где dp - расширенный внутренний диаметр конца металлической трубы;

D - номинальный наружный диаметр металлической трубы;

ES - верхнее допускаемое отклонение по наружному диаметру металлической трубы;

S - номинальная толщина стенки металлической трубы;

ei - нижнее допускаемое отклонение по толщине стенки металлической трубы;

t - толщина стенки защемляющего кольца

и осуществляют калибровку расширенных концов металлической трубы по наружному диаметру и закрепление концов пластичной оболочки между расширенными концами металлической трубы и защемляющими кольцами путем совместного обжатия в радиальном направлении футерованной трубы с установленными защемляющими кольцами до диаметра Dкал < D (1 + EJ) + 2t, где Dкал - калиброванный наружный диаметр конца металлической трубы, EJ - нижнее допускаемое отклонение по наружному диаметру металлической трубы.

Концы металлических труб и пластичных оболочек расширяют до увеличения внутреннего диаметра футерованной трубы до величины dф = dр - 2tф, где dф - расширенный внутренний диаметр футерованной трубы, tф - толщина стенки пластичной оболочки при дорнировании установленных защемляющих колец.

Кроме того, концы пластичной оболочки выступают за торцы металлической трубы и закрепляющих колец не менее, чем на ее толщину стенки.

Анализ известных аналогичных решений позволяет сделать вывод об отсутствии в них признаков, сходных с отличающимися признаками в заявляемом способе, то есть о соответствии заявляемого решения критерию "существенные отличия".

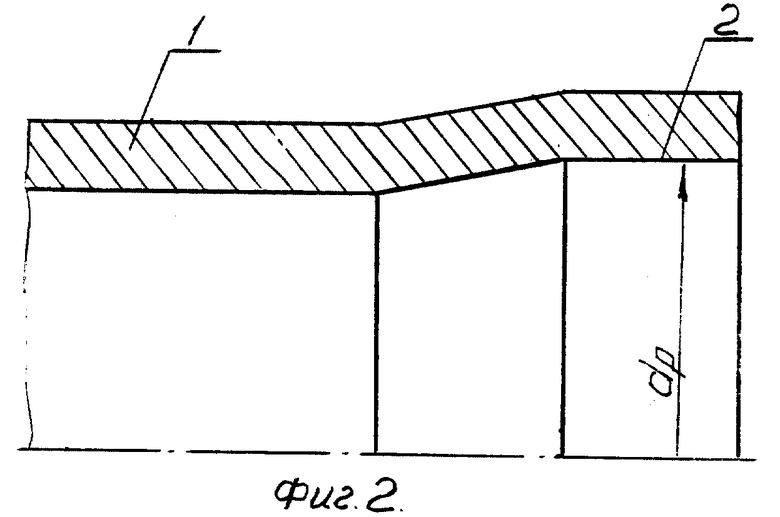

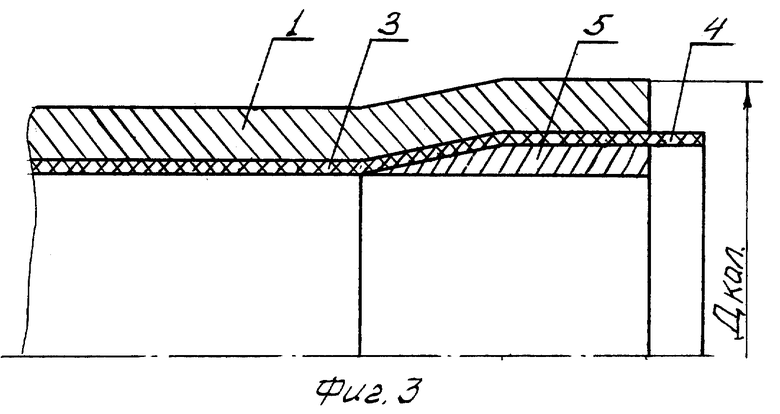

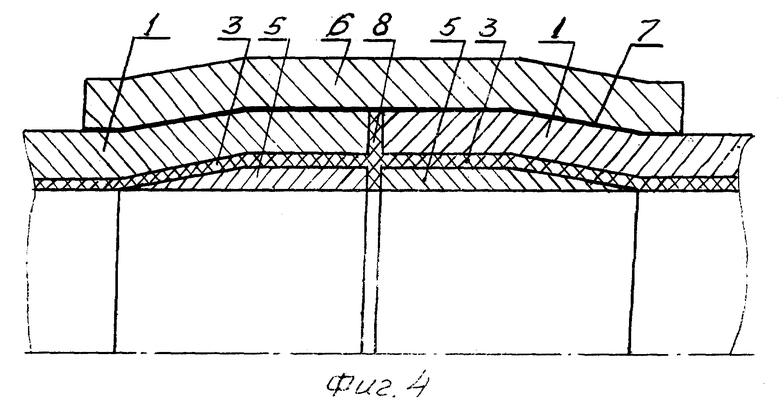

На фиг. 2 изображен расширенный конец металлической трубы, на фиг. 3 изображен конец металлической трубы, футерованной пластичной оболочкой, на фиг. 4 изображено муфтовое соединение футерованных труб со сваркой выступающих концов пластичных оболочек.

Способ футерования осуществляют следующим образом.

Концы металлической трубы 1 (фиг. 2) расширяют путем раздачи при помощи дорна до величины dр ≥ D(1 + ES) - S(1 - ei) + 2t, то есть на концах трубы образуются раструбы 2. В металлическую трубу 1 протаскивают пластичную оболочку 3, оставляют концы 4 пластичной оболочки выступающими за торцы металлической трубы 1 и закрепляющих колец 5 на длину большую, чем толщина ее стенки, устанавливают защемляющие кольца 5 и осуществляют калибровку расширенных концов металлической трубы 1 по наружному диаметру и закрепление концов пластичной оболочки 3 между расширенными концами металлической трубы 1 и защемляющими кольцами 5 путем совместного обжатия в радиальном направлении концов футерованной трубы с установленными защемляющими кольцами 5 до диаметра Dкал < D (1 + EJ) + 2t.

Концы металлической трубы 1 и пластичной оболочки 3 можно расширить до увеличения внутреннего диаметра концов футерованной трубы до величины dф = dр - 2tф, при дорнировании установленных защемляющих колец 5, а также калибруют по наружному диаметру. А выступающие концы пластичной оболочки за торцы металлической трубы 1 и закрепляющих колец 5 не менее, чем на ее толщину стенки, позволяют получить дополнительную герметизацию и защиту трубы и соединения от коррозии.

Подготовленные таким образом футерованные трубы готовы для неразъемного муфтового соединения.

Соединение футерованных труб в процессе монтажа трубопровода осуществляют следующим образом.

Муфту 6 с внутренним покрытием 7 устанавливают на одну из труб 1, центрируют трубы относительно специального гидропресса, сваривают выступающие концы 5 пластичной оболочки 3 до получения сварного шва 8 и устанавливают муфту 6 с одинаковым обжатием концов труб 1 и обжимают в радиальном направлении до получения неразъемного муфтового соединения, где концы муфты 6 с концами трубы 1 образуют замковое соединение. При этом покрытие служит дополнительным герметиком. При таком способе футерования металлической трубы пластичной оболочкой получают трубопровод с равномерным проходным сечением независимо от величин допуска по наружному диаметру и толщине стенки металлической трубы и с надежной защитой трубопровода и их соединений от внутренней коррозии.

Используемая литература.

1. РД 39-0417585-335-86. Инструкция по технологии футерования полиэтиленом стальных труб. - Бугульма. ТатНИПИнефть, 1986.

2. Патент N 2091231 РФ, МПК 6 B 29 C 63/42. Способ футерования металлической трубы пластичной оболочкой (Ш.Ф.Тахаутдинов (РФ), А.Ш.Сыртланов (РФ), М. М.Загиров (РФ), И.Ф.Калачев (РФ), А.Л. Войдер (РФ), М.Батлер (США), Х.Дж. Грин (США). - N 94038589/25. Заявка 14.10.94, Опубл. 27.09.97. Бюл. N 27.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВАНИЯ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ТЕРМОПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2145546C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1999 |

|

RU2162413C1 |

| МЕТАЛЛИЧЕСКАЯ ОБЛИЦОВАННАЯ ТРУБА | 2002 |

|

RU2216671C2 |

| СПОСОБ ФУТЕРОВАНИЯ ТРУБ, ИМЕЮЩИХ НАРУЖНУЮ РЕЗЬБУ, ТЕРМОПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2143977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ТРУБОЙ ДЛЯ СОЕДИНЕНИЯ СВАРКОЙ | 2013 |

|

RU2525032C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2141599C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ МЕТАЛЛИЧЕСКИХ С ВНУТРЕННЕЙ ТРУБОЙ ПЛАСТМАССОВОЙ | 2013 |

|

RU2518999C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2141598C1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1999 |

|

RU2157480C1 |

В способе футерования металлической трубы пластичной оболочки расширяют концы металлической трубы, вводят пластичную оболочку внутрь металлической трубы и устанавливают защемляющие кольца. Закрепляют концы пластичной оболочки и калибруют расширенную часть концов трубы по их наружному диаметру. Внутренний диаметр концов металлической трубы расширяют до величины dp ≥ D (1 + ES) - S(1 - ei) + 2t, где dp - расширенный внутренний диаметр конца металлической трубы, D - номинальный наружный диаметр металлической трубы, S - номинальная толщина стенки металлической трубы, ES - верхнее допускаемое отклонение по наружному диаметру металлической трубы, ei - нижнее допускаемое отклонение по толщине стенки металлической трубы, t - толщина стенки защемляющего кольца и осуществляют калибровку расширенных концов металлической трубы по наружному диаметру и закрепление концов пластичной оболочки между расширенными концами металлической трубы и защемляющими кольцами путем совместного обжатия в радиальном направлении концов футерованной трубы с установленными защемляющими кольцами до диаметра Dкал < D (1 + EJ) + 2t, где Dкал - калиброванный наружный диаметр конца металлической трубы, EJ - нижнее допускаемое отклонение по наружному диаметру металлической трубы. Способ позволяет получать трубы с равномерным проходным сечением независимо от величин допуска по наружному диаметру и толщине стенки металлической трубы и с надежной защитой труб и их соединений от внутренней коррозии. 1 с. и 2 з. п. ф-лы, 1 табл., 4 ил.

dp ≥ D(1 + ES) - S(1 - ei) + 2t,

где dp - расширенный внутренний диаметр конца металлической трубы;

D - номинальный наружный диаметр металлической трубы;

S - номинальная толщина стенки металлической трубы;

ES - верхнее допускаемое отклонение по наружному диаметру металлической трубы;

ei - нижнее допускаемое отклонение по толщине стенки металлической трубы;

t - толщина стенки защемляющего кольца,

и осуществляют калибровку расширенных концов металлической трубы по наружному диаметру и закрепление концов пластичной оболочки между расширенными концами металлической трубы и защемляющими кольцами путем совместного обжатия в радиальном направлении концов футерованной трубы с установленными защемляющими кольцами до диаметра Dкал < D(1 + EJ) + 2t, где Dкал - калиброванный наружный диаметр конца металлической трубы, EJ - нижнее допускаемое отклонение по наружному диаметру металлической трубы.

dф = dp - 2tф,

где dф - расширенный внутренний диаметр футерованной трубы;

tф - толщина стенки пластичной оболочки,

установленных защемляющих колец.

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1994 |

|

RU2091231C1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| - Бугульма: ТатНИПИнефть, 1986 | |||

| US 3230129 A, 18.01.66 | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| РЫБОХОД ДЛЯ ПРОПУСКА РЫБЫ ИЗ НИЖНЕГО БЬЕФА ГИДРОУЗЛА В ВЕРХНИЙ | 1998 |

|

RU2130990C1 |

Авторы

Даты

1999-11-10—Публикация

1998-05-06—Подача