Изобретение относится к процессу тиснения природной древесины под воздействием импульсного давления и температуры.

Процесс по данному изобретению может применяться для нанесения декоративных объемных рисунков на поверхность древесины, фанеры и ДСП, покрытой шпоном.

Известным является способ получения тисненой фонированной поверхности природной древесины [1] По этому способу нагретый штамп осуществляет выжигание поверхности древесины под колпаком с уменьшенным содержанием кислорода для того, чтобы предотвратить открытое горение.

Недостатками известного способа является невозможность получения рисунка сложного рельефа.

Наиболее близким к предлагаемому является процесс тиснения деревянной поверхности [2] который заключается в обработке древесины давлением. Процесс содержит следующие этапы: обработка деревянной поверхности кислым водным раствором, равномерное нагружение с помощью пресса и нагретой до оптимальной температуры пресс-формы и выдержка под давлением в течение расчетного времени.

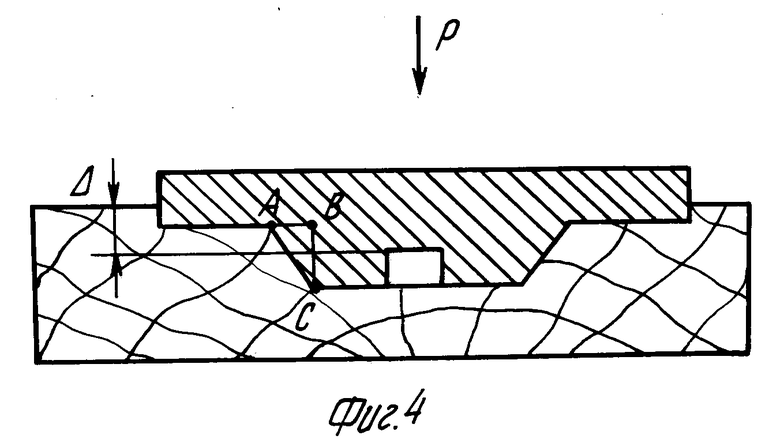

Процесс схематично показан на фиг.1, а график зависимости удельного давления от времени нагружения представлен на фиг.2, кривая 1.

В данном процессе [2] при резких перепадах высот рельефного рисунка на деревянной поверхности происходит разрыв волокон древесины, а при высоте рельефа более 1 мм образуются заметные трещины.

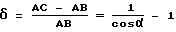

Относительное удлинение волокон при плоскостном давлении определяется формулой:

где

a угол перепада высот рельефа в градусах (фиг.1);

BC высота рельефа.

Для процесса по патенту [2] получаем предельные значения параметров

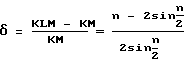

Относительное удлинение волокон при формировании цилиндрических поверхностей определяется формулой:

где

n центральный угол кривизны поверхности в радианах (фиг.1). Для процесса по патенту [2] получаем следующие экспериментальные предельные значения параметров  nпр.=1,84 рад. При превышении предельных параметров начинается разрыв волокон древесины и образование трещин. Эксперименты проводились для березовой древесины нормальной влажности и температуре 148oC.

nпр.=1,84 рад. При превышении предельных параметров начинается разрыв волокон древесины и образование трещин. Эксперименты проводились для березовой древесины нормальной влажности и температуре 148oC.

Низкие предельные значения параметров формообразования  отрицательно сказываются на художественной ценности получаемых деревянных образцов. Это также накладывает существенные ограничения на применение метода, так как не каждый рисунок может быть нанесен на деревянную поверхность.

отрицательно сказываются на художественной ценности получаемых деревянных образцов. Это также накладывает существенные ограничения на применение метода, так как не каждый рисунок может быть нанесен на деревянную поверхность.

В основе изобретения лежит задача усовершенствовать способ [2] таким образом, чтобы повысить качество образцов путем устранения разрывов волокон древесины и образования трещин при больших перепадах высот рельефного рисунка. Эта задача решается в предлагаемом способе согласно первому варианту, использованием при выдавливании импульсно-циклического нагружения поверхности древесины.

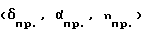

Предлагаемый процесс с импульсным нагружением иллюстрируется на фиг.2, кривая 2. Положительный эффект достигается благодаря тому, что при периодическом нагружении увеличиваются пластические свойства материала. При периодическом импульсном нагружении обеспечивается тренировочный режим "загрузка-разгрузка", при этом "тренировка" волокон древесины на растяжение позволяет увеличить предельное относительное удлинение  Причем, чем больше циклов нагружения (К), тем более высоки предельные параметры. Графики их зависимости от коэффициента К показаны на фиг.3. Без увеличения общего времени процесса при оптимальной температуре и поверхностном увлажнении кислым водным раствором, как предложено в 2, с помощью импульсного циклического нагружения достигается значительное увеличение предельных параметров формообразования

Причем, чем больше циклов нагружения (К), тем более высоки предельные параметры. Графики их зависимости от коэффициента К показаны на фиг.3. Без увеличения общего времени процесса при оптимальной температуре и поверхностном увлажнении кислым водным раствором, как предложено в 2, с помощью импульсного циклического нагружения достигается значительное увеличение предельных параметров формообразования  nпр. 4,9 рад при К 15.

nпр. 4,9 рад при К 15.

Кроме того, при импульсном режиме периодически появляется зазор между контактируемыми поверхностями "пресс-форма-дерево" и этим обеспечивается отвод газов, образующихся в результате химической реакции кислого водного раствора, которым обрабатывается поверхность, и древесины при повышенной температуре. Это предохраняет обрабатываемую поверхность от химического повреждения, что не исключается в патенте [2]

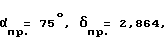

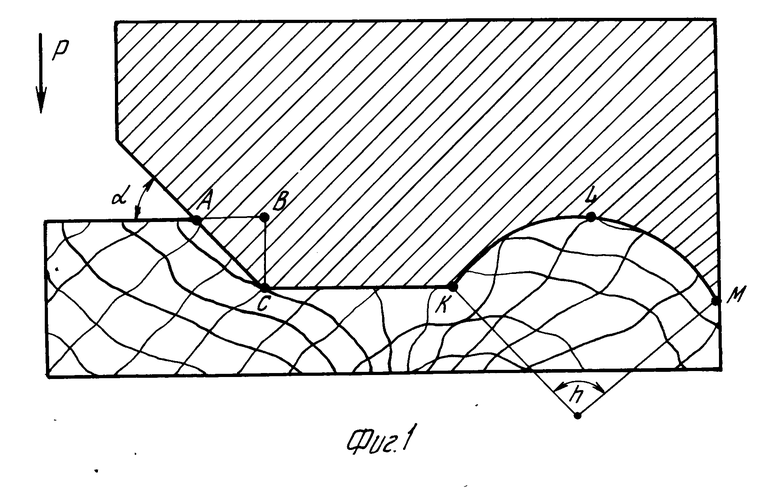

Увеличение предельных параметров формообразования и высоты рельефа рисунка достигается с помощью приема двунаправленного нагружения. Применение этого приема показано на фиг.4. Кроме того, что деревянное волокно AB растягивается до величины АС, оно еще и подвергается сжатию в направлении Р. Такое нагружение позволяет исключить появление трещин при высоте рельефа более 1 мм, при К 1 и следующих значениях параметров формообразования:  Чтобы обеспечить двунаправленное нагружение необходимо, чтобы все элементы рисунка были сжаты, то есть Δ > 0

Чтобы обеспечить двунаправленное нагружение необходимо, чтобы все элементы рисунка были сжаты, то есть Δ > 0

Согласно второму варианту изобретения с целью дальнейшего увеличения высоты рельефа (Δ) предлагается перед выдавливанием ввести операцию подрезания деревянных волокон по контуру рисунка (фиг.5). Это осуществляется с помощью специального режущего штампа (поз.I на фиг.5). Полученные надрезы исключают появление при объемной обработке бесформенных трещин.

Процесс заключается в следующем:

1. Движение режущего штампа 1 из положения, показанного на фиг.5в, в положение, показанное на фиг.5б.

2. Возвращение режущего штампа в исходное положение (фиг.5в).

3. Движение фигурной пресс-формы 2 и выдавливание рисунка (фиг.5г).

4. Возвращение фигурной пресс-формы в исходное положение (фиг.5д).

Высота полученного таким образом рельефа зависит от упругих свойств древесины и от толщины деревянного образца (а). Например, для березовой древесины нормальной влажности при толщине образца а 15 мм удается достичь высоту рельефа Δ 7 мм.

Давление пресса для подрезания волокон определяется формулой:

Pпр. Pл П,

где

Pл расчетное удельное линейное давление для заданной древесины и глубины подрезания;

П периметр контура рисунка.

Экспериментальные значения расчетного линейного давления для березы, сосны и липы нормальной влажности приведены в таблице.

Согласно третьему варианту изобретения для улучшения качества рисунка предлагается объединить отличительные признаки по вариантам 1 и 2 изобретения, использовать их в процессе последовательно, а именно, перед выдавливанием проводят подрезание волокон древесины по контуру рисунка с последующим импульсно-циклическим нагружением поверхности.

Объединение трех технических решений в одну заявку связано с тем, что три данных способа решают одну и ту же задачу повышение качества образцов за счет устранения разрывов волокон древесины и образования трещин при больших перепадах высот рельефного рисунка принципиально одним и тем же путем - использованием подрезания волокон по контуру рисунка и наложением импульсно-циклического нагружения поверхности древесины.

Изобретение поясняется более подробно с помощью нижеследующих примеров.

Пример 1 (вариант I). Импульсное нагружение деревянной поверхности (см. фиг.6).

Для обработки взят образец 1 из березы нормальной влажности с площадью поверхности 300•300 мм и толщиной 15 мм. Поверхность деревянного образца увлажняется 5-ю гидроокисью аммония. В качестве инструмента используют пресс-форму 2 с объемным рисунком кленового листа с рабочей поверхностью 150•150 мм и глубиной рельефа до 4 мм. Углы перепадов высот рельефа рисунка (угол a ) изменяются от 10 до 70o. Причем конструкция пресс-формы обеспечивает двунаправленное нагружение деревянных волокон. Пресс-форма устанавливается на деревянный образец рисунком к дереву. На пресс-форму кладется нагревательная плита 3 с элементами терморегуляции, устанавливается температура инструмента 148oC. Нагреватель 3 и рабочую плиту гидравлического пресса 5 разделяет термоизолятор 4.

На специальном пульте управления гидроавтоматикой пресса устанавливают:

режим импульсного нагружения (см. фиг.2);

период импульсов давления 12 с, время через которое повторяется кратковременный (прибл. 5 с) сброс давления. Это обеспечивает 10 импульсов нагружения до достижения предельного давления;

предельное давление 45 т, что соответствует для данной пресс-формы удельному давлению 200 кг/см2;

скорость нагружения 2250 кг/с, что для данной пресс-формы обеспечивает рост удельного давления 10 кг/см2•с;

временная выдержка после нагружения 5 с.

При достижении расчетной температуры 148oС осуществляется процесс выдавливания рисунка. В результате получается четкий оттиск рисунка на ярко-коричневом фоне без трещин.

Пример 2 (вариант II). Процесс формообразования с подрезанием деревянных волокон (см. фиг.5).

Возьмем такой же деревянный образец, как в примере 1, таким же образом обработаем его поверхность, установим такую же температуру нагревателя (148oC). В качестве инструмента используют пуансон с рельефным рисунком грецкого ореха и режущий штамп с овальным контуром грецкого ореха. Пуансон взят с плавным изменением глубины рельефа рисунка, то есть параметры формообразования рисунка не превышают предельных значений для патента [2] 10°< α < 30°, 0,5<n<1,84 (рад).

На пульте управления гидравлическим прессом устанавливают для подрезания волокон:

режим непрерывного нагружения,

предельное давление 3,0 т (50 кг/см • 60 см),

скорость нарастания давления I т/с

время выдержки после нагружения I с.

Выполняют операцию подрезания волокон по контуру рисунка с помощью режущего штампа на глубину 7 нм. Затем на пульте управления процесса для выдавливания рельефного рисунка устанавливают:

режим неприрывного нагружения,

предельное давление 45 т, что соответствует удельному давлению 200 кг/см2

временная выдержка 50 с,

скорость нарастания давления 1,35 т/с, что соответствует 6,0 кг/см2•c.

Выполняют операцию выдавливания рельефного рисунка. В результате получается четкий объемный рисунок грецкого ореха с высотой рельефа 7 мм светло-коричневого цвета без фоновой поверхности.

Пример 3 (вариант III). Процесс формообразования с подрезанием волокон древесины и импульсным нагружением деревянной поверхности.

Используется такой же образец, как в примере 1, проводится обработка его поверхности, устанавливается температура нагревателя 148oC. В качестве инструмента используют штамп с контуром рисунка произвольного орнамента с периметром контура 60 см, пуансон с объемным рельефом рисунка площадью 225 см2. Углы перепадов высот рельефа рисунка пуансона (угол α ) изменяются от 10 до 70o, то есть рисунок более сложный, чем в примере 2.

Для подрезания волокон на прессе устанавливают значения параметров и режимов такие же, как в примере 2. Выполняют операцию подрезания волокон по контуру рисунка орнамента с помощью режущего штампа на глубину 7 мм. Затем для выдавливания рельефного рисунка на пульте управления прессом устанавливают режимы и параметры такие же, как в примере 1. Выполняют операцию выдавливания рельефного рисунка. В результате получаем четкий объемный рисунок орнамента без дефектов.

Использование заявляемых изобретений позволяет получить качественный рисунок (орнамент) с высоким рельефом.

Литература.

1. Патент США N 3369919, МКИ 117-46.

2. Патент Великобритании N 1522456 от 11.03.77, МКИ В 44 C 1/24 (прототип).

Изобретение относится к способу получения рельефного рисунка на древесине (варианты). Сущность способа заключается в том, что при выдавливании используют импульсно-циклическое нагружение поверхности, перед выдавливанием проводят подрезание волокон древесины по контуру рисунка, перед выдавливанием проводят подрезание волокон древесины по контуру рисунка с последующим импульсно-циклическим нагружением поверхности. 3 с.п.ф-лы, 6 ил, 1 табл.

| Патент Великобритании N 1522456, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1997-09-27—Публикация

1993-03-10—Подача