Изобретение относится к деревообработке, в частности к технологическим процессам модификации поверхностей древесных заготовок по видоизменению физико-механических и декоративных свойств древесного материала, что может быть использовано при изготовлении мебельных заготовок, отделочных или поделочных изделий из древесины.

Известны способы модификации древесины, заключающиеся в видоизменении физико-механических и декоративных свойств древесного материала (см. патент RU №2037430 от 19.06.95 [1] и патент RU №2055743 от 10.03.96 [2].

В известных технологических процессах [1, 2] подвергаемый модификации древесный образец (заготовка) предварительно подготавливается по форме, геометрическим параметрам, влажности, затем древесную заготовку размещают в разъемной пресс-форме, одна из матриц которой имеет поверхность с рельефным изображением, обращенным к модифицируемой поверхности древесного образца, производят термопрессование последнего, а затем образец (заготовку) охлаждают для последующей технологической обработки.

В техническом решении по способу [1] термопрессование древесной заготовки осуществляют при исходной влажности ее менее 10% и при усилии демпфирования P=800-1500 кг/см2, T=80-300°C в течение t=3-600 с.

Однако при указанных режимах термопрессования происходит разрушение структуры материала древесины по внутренним связям.

В соответствии с техническим решением [2] перед термопрессованием древесную заготовку на всю ее толщину пропитывают волокнообрабатывающим составом, в качестве которого используют газовый аммиак (NH3), а термопрессование осуществляют при исходной влажности древесной заготовки менее 10%, усилии демпфирования (давления) P=20-100 кг/см2, T=100-180°C в течение t=5-20 мин, перед последующей технологической обработкой древесной заготовки ее охлаждают, а затем механически удаляют поверхностной слой полученного рельефного изображения с получением на модифицированной поверхности древесины плоского рисунка с оптическим эффектом изображения.

Однако известные способы модификации древесины [1, 2] имеют ограниченные технологические возможности, что, в частности, объясняется следующим:

при реализации способа [1] с учетом заданного режима термопрессования и исходной влажности древесной заготовки менее 10% происходит разрушение структуры древесного материала по внутренним связям, характерным для древесины, в структурном построении материала которой волокна поперечно ориентированы относительно демпфирующего усилия (P), например в заготовках, выполненных из фанеры, а при структурном построении древесных материалов с продольной ориентацией (или близкой к ней) волокон древесины происходит разрушение древесного материала с поперечно-тангентальным сдвигом волокон вплоть до явления дробления. Это объясняется тем, что заданные по данному изобретению усилия давления и температуры превышают предельные значения механической и химической прочности древесных материалов с учетом влажности их менее 10%. При этой влажности материал древесины не имеет свободной влаги, что снижает (эластичность) упругость волокон;

при реализации способа [2] ухудшается процесс модификации древесных заготовок при влажности их менее 10% и структуре материала, имеющего поперечную ориентацию волокон при усилии давления P=20-100 кг/см2, т.к. незначительная величина последнего не оказывает существенного влияния на волокна древесины при указанной их ориентации, что особенно существенно при модификации древесных заготовок со значительной поверхностью, подвергающейся термопрессованию. Заданное по способу [2] технологическое время термопрессования не способствует стабилизации процесса модификации древесных заготовок с указанной структурой материала и приводит к снижению производительности процесса. В результате при реализации способа не обеспечивается стабильность видоизменения физико-механических свойств (плотность, внешний вид поверхностей) древесных материалов.

Пропитка древесной заготовки перед термопрессованием по способу [2] волокнообрабатывающим составом на основе газового аммиака не способствует улучшению процесса модификации древесины, т.к. физические свойства указанного компонента ухудшают химико-физическое состояние волокон древесины и их клеточных элементов вследствие повышения их хрупкости при отверждении газового аммиака и химического взаимодействия последнего с влагой, находящейся в древесине. В этом случае газовый аммиак образует гидроокись аммония, обладающую щелочными (разрушающими) свойствами к волокнам древесины и их клеточным элементам. Использование газового аммиака нецелесообразно вследствие его высокой газопроницаемости при резком запахе.

Таким образом, известные способы модификации древесины [1, 2] технологически малоэффективны.

Вместе с тем известен способ модификации древесины по патенту RU №2123941 [3], который выбран в качестве ближайшего аналога заявляемого изобретения.

Данный способ заключается в предварительной подготовке древесной заготовки по геометрическим параметрам и форме, в пропитке ее волокнообрабатывающим составом, в последующем обезвоживании заготовки после ее пропитки до влажности не менее 15%, в термопрессовании при температуре не более 110° древесной заготовки в пресс-форме, одна из матриц которой имеет рельефное изображение со стороны, обращенной к модифицируемой поверхности заготовки, в технологической выдержке древесной заготовки после термопрессования в зафиксированных матрицах пресс-формы, в последующем охлаждении и механической обработке модифицированной поверхности.

При реализации данного технического решения термопрессование производят при влажности древесной заготовки 15-40%, давлении 80-1500 кг/см2 в течение 10-300 с. Последующую технологическую обработку осуществляют посредством механического удаления, предпочтительно шлифованием, рельефного изображения и части поверхностного слоя с модифицированной после термопрессования поверхности заготовки, а в качестве волокнообрабатывающего состава используют водный 5-50%-водный раствор клея. Технологическую выдержку древесной заготовки после термопрессования в зафиксированных матрицах пресс-формы осуществляют при температуре 100-300°C в течение 2-30 мин, при этом наибольшем значении температуры выдержки время уменьшают до 2 мин.

При реализации данного технологического процесса обеспечивается повышение эластичности (упругости) волокон древесины, что улучшает контактные взаимодействия между волокнами древесины. Технологическая выдержка прессованного древесного образца в зафиксированных матрицах стабилизирует физические свойства древесины по плотности и рельефности вследствие уменьшения явлений релаксации волокон древесины.

Однако вместе с тем при термопрессовании древесных заготовок на модифицируемой поверхности образуются трещины или/и разрывы волокон, особенно существенные при модификации древесных заготовок, изготовленных из более хрупких пород, например ольха, осина. Образование трещин, разрывов волокон на модифицируемой поверхности древесины имеет место и при модификации значительных по площади поверхностей древесных заготовок вне зависимости от породы древесины. Данные обстоятельства объясняются, в частности, тем, что при термопрессовании поверхностей древесных заготовок повышается давление пара в структурном объеме древесины и в ее волокнах, что вызывает их деформацию и приводит к процессу разрыва волокон с образованием на модифицированной поверхности микро- и макротрещин.

Указанные обстоятельства снижают качество декоративной модификации поверхностей древесных заготовок и ограничивают технологические возможности известного способа.

В результате проведенного анализа известного уровня техники также установлена известность технического решения по патенту RU №2091240, публ. 1997 г., в соответствии с которым технологический процесс модификации поверхности древесной заготовки осуществляют с использованием технологической операции смачивания поверхности заготовки водным раствором перед термопрессованием, предварительно на подлежащей модификации поверхности заготовки производят подрезание волокон древесины по контуру получаемого при модификации рисунка, при этом термопрессование осуществляют в циклическом режиме.

Вместе с тем при реализации способа не исключается возможность образования на модифицируемой поверхности микро- и макротрещин, особенно существенных при значительных площадях поверхностей заготовки, подвергаемой термопрессованию, т.к. предусмотренный по данному изобретению режим смачивания поверхности заготовки перед каждой операцией термопрессования неэффективен, поскольку не обеспечивается необходимая подготовка волокон древесины на технологическую глубину модификации поверхности. Предусмотренный по данному изобретению импульсно-циклический режим термопрессования усложняет технологический процесс модификации. Подрезание волокон древесины по данному способу осуществимо только по условиям технологической определенности контура рисунка, что исключает возможность использования способа при модификации поверхностных площадей древесных заготовок, соответствующих, например, форме паркетной ламели. В целом данный способ модификации поверхностей древесных заготовок имеет ограниченные технологические возможности по спектру модификации поверхностей древесных заготовок с различными их геометрическими параметрами и формой.

Задача изобретения состояла в создании способа модификации поверхностей древесных заготовок, обеспечивающего достижение технического результата - повышение качества модифицируемых поверхностей древесных заготовок вне зависимости от площади модифицируемой поверхности и используемых пород древесины.

Для решения поставленной технической задачи предложен способ модификации поверхности древесной заготовки, заключающийся в предварительной подготовке древесной заготовки по геометрическим параметрам и форме, в пропитке ее волокнообрабатывающим составом, в последующем обезвоживании заготовки после ее пропитки до влажности не менее 15%, в термопрессовании древесной заготовки в пресс-форме, одна из матриц которой имеет рельефное изображение со стороны, обращенной к модифицируемой поверхности заготовки, в технологической выдержке древесной заготовки после термопрессования в зафиксированных матрицах пресс-формы, в последующем охлаждении и механической обработке модифицированной поверхности, при этом согласно заявляемому изобретению перед пропиткой древесной заготовки на ее поверхности, противолежащей модификации, и на площади, равной площади термопрессования, выполняют параллельно ориентированные надрезы-пропилы, которые наклонены к модифицируемой поверхности заготовки, шагово смещены между собой на величину более ширины их пропила, имеют глубину менее высоты древесной заготовки на величину, превышающую глубину ее термопрессования, и поперечно ориентированы к направлению ориентации волокон древесины в заготовке.

Согласно заявляемому изобретению угол наклона надрезов-пропилов к модифицируемой поверхности древесной заготовки составляет 30-60°.

Согласно заявляемому изобретению надрезы-пропилы выполняют при ширине их пропилов не более 3 мм и при шаговом смещении между ними - 5-100 мм.

Согласно заявляемому изобретению глубина надрезов пропилов меньше высоты заготовки на 5-10 мм

Согласно заявляемому изобретению после технологической выдержки древесной заготовки в зафиксированных матрицах пресс-формы и ее охлаждения в несомкнутый объем надрезов-пропилов вводят клеевой состав.

Согласно заявляемому изобретению древесную заготовку после пропитки ее волокнообрабатывающим составом протягивают через деформирующие валки.

Согласно заявляемому изобретению механическую обработку модифицированной поверхности производят шлифованием на глубину не более 5 мм с полным или частичным удалением образованных при модификации поверхности выступов.

Согласно заявляемому изобретению на модифицируемую поверхность древесной заготовки перед ее механической обработкой наносят цветовое покрытие, предпочтительно лакокрасочное.

Согласно заявляемому изобретению на модифицированной поверхности древесной заготовки после ее шлифования выполняют текстурную накатку.

Согласно заявляемому изобретению в качестве волокнообрабатывающего состава используют водный 5-50%-водный раствор клея.

Согласно заявляемому изобретению термопрессование производят при влажности древесной заготовки не более 40%, давлении 80-1500 кг/см2 в течение 10-300 с.

Согласно заявляемому изобретению технологическую выдержку древесной заготовки после термопрессования в зафиксированных матрицах пресс-формы осуществляют при температуре 100-300°C в течение 2-30 мин, при этом наибольшем значении температуры выдержки время уменьшают до 2 мин.

При реализации изобретения благодаря заявляемым технологическим режимам и приемам по осуществлению способа модификации поверхности древесной заготовки видоизменяются физико-механические и декоративные свойства древесины с одновременным уменьшением явлений релаксации и разрыва волокон древесины и трещинообразования на модифицированной поверхности древесной заготовки вне зависимости от используемой для ее изготовления породы и ориентации волокон в древесном материале. Названные обстоятельства объясняются тем, что наличие надрезов-пропилов с тыльной стороны модифицируемой поверхности древесной заготовки при указанной в изобретении их ориентации относительно волокон древесины в заготовке, а также предлагаемые по изобретению режимы пропитки, термопрессования и последующей технологической выдержки приводят к значительному снижению хрупкости волокон, к улучшению их эластичности, к увеличению объема открытых зон в волокнах древесины для выхода пара, образующегося в них при термопрессовании.

В результате описанных выше технологических приемов и режимов модифицированный древесный образец имеет высокую плотность, значительно превышающую по своей величине плотность исходного древесного образца, при этом величина плотности образца стабильна по его объему, что позволяет получать, например, плоский с эффектом оптичности (объемности) рисунок на модифицированной поверхности без трещинообразования.

Получаемая в результате реализации изобретения модифицированная древесная заготовка имеет низкую влагопоглощаемость, что повышает потребительские свойства получаемой продукции.

Представленный анализ известного уровня техники свидетельствует о том, что предлагаемый способ модификации древесины не следует явным образом из него, существенно отличается от данного уровня техники, а совокупность технологических приемов и режимов их осуществления в соответствии с изобретением обеспечивает достижение поставленного технического результата - повышение качества модифицируемых поверхностей древесных заготовок вне зависимости от площади модифицируемой поверхности и используемых пород древесины, что свидетельствует о соответствии предлагаемого способа критериям изобретения - новизна, изобретательский уровень, промышленная применимость.

Следует также отметить, что использование волокнообрабатывающего состава в виде водного раствора клея повышает эффективность достижения поставленного результата вследствие улучшения условий взаимодействия структурных элементов (волокна, клеточные образования) модифицируемого древесного материала.

Сущность изобретения подтверждается нижеприведенным его описанием и иллюстрирующими его материалами.

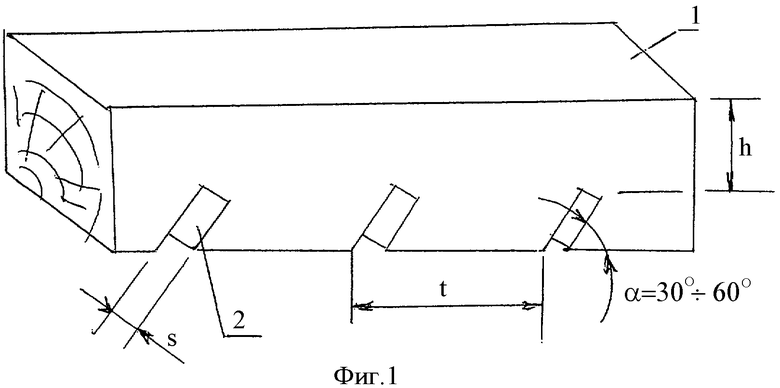

на фиг.1 схематично показана модифицируемая древесная заготовка перед термопрессованием, общий вид;

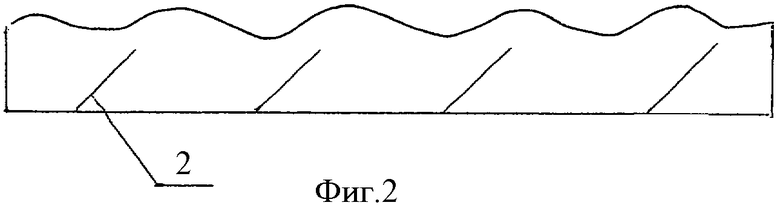

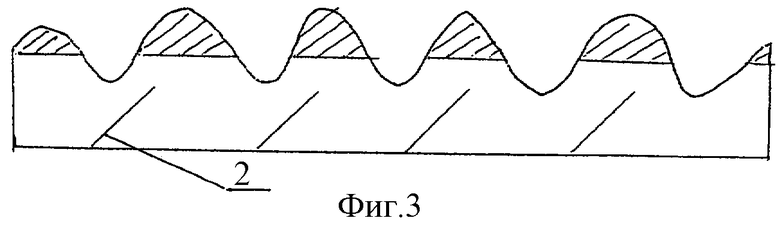

на фиг.2 и 3 схематично проиллюстрирована древесная заготовка после термопрессования и перед технологической операцией механической обработки промодифицированной поверхности заготовки;

на фиг.4 - схематично показана технологическая операция протягивания древесной заготовки через деформирующие валки;

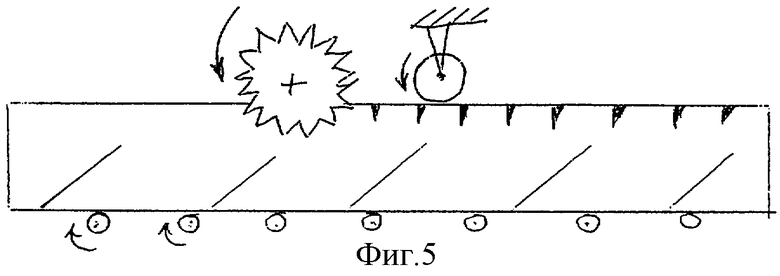

на фиг.5 - схематично показана технологическая операция выполнения текстурной накатки на модифицируемую поверхность заготовки.

При реализации способа модификации древесины древесную заготовку с заданной структурой ее материала (по плотности с учетом породы, расположению волокон) предварительно подготавливают по геометрическим параметрам и форме. При подготовке используют сухую древесину с влажностью не более 12%. Заготовку пропитывают волокнообрабатывающим составом и повышают ее влажность до 40-110%, при этом в качестве пропитывающего состава используют водный 5-50%-ный водный раствор клея.

Параметры влажности древесины при пропитке ее волокнообрабатывающим составом оптимальны по условиям эффективного влагонасыщения волокон древесины, различных пород, для придания им необходимой эластичности. После пропитки древесной заготовки на всю ее толщину (объем) до заданной влажности (40-110%) производят обезвоживание древесной заготовки до влажности не менее 15%. Обезвоживание производят, например, в режиме камерной сушки древесины или в режиме центрифугирования, при этом влажность обезвоженной древесной заготовки может быть не менее 15% и не более 40%, что технологически зависит от используемой породы древесины в древесной заготовке, от наличия в ней свободной и связанной влаги с необходимой концентрацией клея в порах между волокнами древесины и в клеточных элементах, образующих эти волокна.

Древесную заготовку размещают в пресс-форме с разъемными матрицами, одну из которых выполняют с поверхностью (обращенной к поверхности древесного образца), имеющей рельефное изображение, формы и параметры которого задают с учетом технологических требований по получаемому видоизменению внешнего вида модифицируемой поверхности древесной заготовки. При изготовлении рельефного изображения учитывают структурное построение материала заготовки по расположению волокон, наличие в структуре этого материала сердцевинных лучей, годовых слоев. Термопрессование древесной заготовки осуществляют при тепловом режиме, обеспечивающем нагрев заготовки до 80-100°C, и демпфирующем усилии прессования P=80-1500 кг/см2 в течение t=10-300 с. Параметры по усилию прессования (давлению) и времени подбирают с учетом структурного построения (плотность, ориентация волокон) материала древесины, ее исходной влажности после обезвоживания.

Предварительно, перед пропиткой, на древесной заготовке 1 с тыльной стороны ее поверхности, противолежащей модификации, в направлении поперечном к ориентации волокон древесины модифицируемой заготовки, выполняют параллельно ориентированные надрезы-пропилы 2. Надрезы-пропилы 2 выполняют с наклоном к модифицируемой поверхности заготовки. Угол наклона надрезов-пропилов к модифицируемой поверхности древесной заготовки составляет, предпочтительно, 30-60°. Надрезы-пропилы выполняют на площади тыльной поверхности заготовки, равной площади поверхности термопрессования, и с шаговом «t» смещением надрезов между собой на величину более ширины «s» их пропила. Выполнение надрезов пропилов на площади тыльной поверхности заготовки, равной площади поверхности термопрессования, технологически обосновано условиями беспрепятственного выхода пара из волокон древесины и ее межклеточного пространства на всей площади термопрессования.

Выполнение надрезов-пропилов наклонными к модифицируемой поверхности увеличивает объем перерезаемых волокон древесины и улучшает условия беспрепятственного выхода пара из внутренних объемов волокон древесины, при этом указанное значение угла наклона надрезов-пропилов оптимально. При угле наклона надрезов менее 30° усложняется технологический процесс по выполнению пропилов пильным оборудованием, а при величине угла наклона более 60° уменьшается объем полости надреза-пропила, что ухудшает эффективность беспрепятственного выхода пара из древесины при ее термопрессовании. Ширина надрезов-пропилов, предпочтительно, составляет 0,5-3 мм. Минимальное значение ширины надрезов-пропилов определяется технологическими параметрами пильного устройства. Увеличение параметров пропилов по ширине не целесообразно, т.к. ухудшаются условия смыкания пропилов при осуществлении технологического процесса термопрессования и технологической выдержки. Шаговое смещение между пропилами, предпочтительно, 10-100 мм.

Глубина надрезов-пропилов менее высоты древесной заготовки на величину, превышающую глубину ее термопрессования. Глубину надрезов-пропилов, предпочтительно, на 5-10 мм менее толщины (высоты) древесной заготовки, что оптимально по условиям термопрессования и последующей механической обработки модифицированной поверхности заготовки.

Благодаря наличию на тыльной поверхности древесной заготовки надрезов-пропилов 2 образующийся при термопрессовании в структуре древесины и в ее волокнах водяной пар свободно выходит в полости надрезов-пропилов, предотвращая разрыв волокон. Возникающие в процессе термопрессования деформации древесины приводят к практическому смыканию внутренних поверхностей полостей надрезов-пропилов.

После термопрессования фиксируют матрицы пресс-формы и заготовку технологически выдерживают в них в течение t=2-30 мин при T=100-300°C, что способствует снижению силовых напряжений в модифицированной после термопрессования древесной заготовке, возникающих вследствие релаксации волокон ее структурного материала. Заданный режим технологической выдержки оптимален и установлен в соответствии с известным техническим решением [3].

При тепловом режиме выдержки в зафиксированных матрицах предварительно сомкнутые при термопрессовании смежные надрезы-пропилы фиксируются, при этом одновременно происходит и цветовое изменение материала древесины. Затем древесный образец охлаждают до температуры ниже 100°C, преимущественно до T=60-80°C.

Процесс охлаждения производят или в зафиксированных матрицах, или после разфиксации их. После охлаждения древесной заготовки последняя подготовлена для дальнейшей технологической обработки. Названный процесс в зависимости от технологических требований может быть осуществлен в режиме покрытия модифицированной поверхности древесной заготовки облагораживающим его поверхность составом, например лакокрасочным материалом, который заполняет впадины рельефного изображения на поверхности заготовки. Технологический процесс дальнейшей обработки модифицированной поверхности осуществляют в режиме механического удаления рельефного изображения и части поверхностного слоя древесины со стороны этого изображения для получения плоского декоративного рисунка с оптическим эффектом. Глубина механической обработки составляет, предпочтительно, 0,5-5 мм, при данной обработке модифицированная поверхность древесной заготовки облагораживается, при этом устраняются поверхностные дефекты, связанные, в частности, с поверхностно-химическими изменениями материала древесины при ее нагреве.

Для улучшения декоративности на модифицированной поверхности древесной заготовки после ее шлифования выполняют текстурную накатку (фиг.5).

Технологическая обработка модифицированной древесной заготовки может быть осуществлена и в режиме обработки других поверхностей, не имеющих рельефного изображения. Описанные технологические приемы по технологической обработке модифицированного древесного образца после термопрессования, его технологической выдержки и охлаждения зависят от технологических требований, предъявляемых к получаемой продукции.

Полученная при модификации древесная заготовка имеет плотность структурного материала, превышающую исходную плотность этого материала до модификации, при этом физические свойства по плотности стабильны по объему слоев древесины, отсутствуют внутренние трещины, что повышает прочностные характеристики древесины с учетом дальнейшего ее использования. Механическая обработка поверхностного слоя древесины с рельефным изображением на глубину до 5 мм позволяет получать древесные заготовки с эффективным по оптичности изображением плоского рисунка как по текстуре, так и по цвету.

Для повышения эффективности по осуществлению технологического процесса модификации древесной заготовки последнюю перед термопрессованием протягивают через деформирующие валки (фиг.4), что создает предварительные напряжения в волокнах поверхностных слоев древесины, волокна древесины удлиняются, улучшается последующий процесс термопрессования с одновременным уменьшением во внутренней структуре древесины микротрещин.

Описанная последовательность, совокупность технологических операций и выбранные режимы модификации древесины в соответствии с изобретением объясняются следующим образом:

увеличение влажности древесной заготовки до 40-100% оптимизирует максимальное количество связанной влаги (до 30%) в древесине (независимо от ее породы) с предельным количеством свободной влаги в ней (с учетом породы модифицируемой древесины, определяемой ее пористостью);

увеличение влажности до 40-100% способствует снятию внутренних напряжений в материале древесины, имеющих место при влажности исходной древесной заготовки до 12%. В этом случае волокна древесины и образующие их клеточные элементы переориентируются, растягиваются, повышается эластичность волокон;

использование для повышения влажности древесины в качестве волоконообрабатывающего состава водного раствора клея обеспечивает смачиваемость волокон клеем, заполняемость им пор (пустот) и тех внутренних трещин, которые имели место в объеме древесной заготовки при исходной влажности ее до 12%;

клеевой состав способствует повышению эластичности волокон, улучшению контактного силового взаимодействия их между собой при силовом воздействии на них, обеспечивает склеиваемость волокон между собой в процессе термопрессования, повышая их прочность к силовым усилиям;

использование при пропитке древесного образца для повышения его влажности других волокнообрабатывающих составов, например олифы, масел, не обеспечит получения вышеописанной совокупности физико-механических явлений, необходимых для взаимодействия волокон и их клеточных элементов;

процесс обезвоживания древесного материала после его пропитки с уменьшением влажности до 15-40% способствует увеличению концентрации клея в порах (пустотах) структурного материала древесины, что улучшает физико-механическое взаимодействие волокон и их клеточных составляющих между собой с учетом дальнейшего силового воздействия на них;

заданная влажность древесного образца при термопрессовании 15-40% оптимальна, т.к. при уменьшении влажности ниже 15% будет иметь место усушка древесины, как поверхностная, так и объемная, для которых характерны явления трещинообразования (поверхностные, внутренние), возникающие в результате деформирования волокон и их клеток, при этом наличие клея в порах (пустотах) структурного материала приведет к ухудшению процесса демпфирования волокон, к увеличению их хрупкости, т.к. резкое снижение влажности, как свободной, так и связанной, не позволит клеевому составу вследствие его малоподвижности благоприятно воздействовать на структуру древесного материала. При увеличении влажности свыше 40% в древесной заготовке, подлежащей термопрессованию, значительно увеличивается процентное содержание свободной влаги, что усложнит последующий технологический процесс вследствие увеличения технологического времени на термопрессование;

заданный по технологическим условиям пропитывающий водный раствор, имеющий 5-50% содержание клея в нем, оптимально соответствует условиям концентрации клея в порах (пустотах) структурного материала древесины и режиму его введения, поскольку при содержании клея в водном растворе менее 5% уменьшается концентрация клея, ухудшаются явления физико-механического воздействия его на волокна древесины. При содержании клея >50% в водном растворе затрудняется пропитка волокон древесины, увеличивается технологическое время на этот процесс и расход клея, снижаются качественные показатели;

использование при модификации поверхности древесной заготовки технологического приема по выполнению на тыльной поверхности древесной заготовки, противолежащей модификации, в направлении, поперечном ориентации волокон древесины параллельно ориентированных надрезов-пропилов с учетом описанного их расположения относительно модифицируемой поверхности заготовки, шаговое смещение надрезов-пропилов улучшает процесс модификации в целом. Наличие в модифицированной заготовке надрезов-пропилов, ориентированных в направлении, поперечном к волокнам древесного материала, при тепловом режиме его обработки облегчает процесс выхода из структуры древесины и ее волокон как пара, так и избытка клеевого состава в направлении полостей надрезов, что снижает силовые напряжения в волокнах, улучшает режим воздействия на них растягивающих усилий со стороны матриц прессового оборудования, что в целом приводит к уменьшению количества образуемых микро- и макротрещин в структуре древесного материала. В результате повышается качество модификации поверхности, при этом достигаемая эффективность по модификации поверхности заготовки не зависит от используемой породы древесного материала, ориентированного воздействия направления прессования относительно направления волокон древесины в модифицируемой заготовке.

При реализации изобретения повышается качество модифицируемой поверхности древесной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 1997 |

|

RU2123941C1 |

| Способ производства подшипников скольжения | 1987 |

|

SU1518580A1 |

| Способ радиационно-химического модифицирования древесно-полимерных композитов | 2018 |

|

RU2707936C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА ПОВЕРХНОСТИ ПЛОСКОГО ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ | 2013 |

|

RU2529385C1 |

| Способ изготовления облицовочной панели из упрочненной древесины | 2020 |

|

RU2754909C1 |

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 1996 |

|

RU2103163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ТОРЦЕВЫХ ДЕКОРАТИВНЫХ ПАНЕЛЕЙ | 2011 |

|

RU2471617C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2474492C1 |

| Способ получения композиционного материала алюминий-титан | 2023 |

|

RU2799643C1 |

Изобретение относится к деревообработке, а именно к модификации поверхностей древесных заготовок по видоизменению физико-механических и декоративных свойств древесного материала. Способ включает в себя подготовку древесной заготовки по геометрическим параметрам и форме, пропитку ее волокнообрабатывающим составом, последующее обезвоживание заготовки, термопрессование в пресс-форме, одна из матриц которой имеет рельефное изображение со стороны, обращенной к модифицируемой поверхности заготовки, технологическую выдержку заготовки после термопрессования в зафиксированных матрицах пресс-формы, охлаждение и механическую обработку модифицированной поверхности. Перед пропиткой древесной заготовки на ее поверхности, противолежащей модификации, и на площади, равной площади термопрессования, выполняют параллельно ориентированные надрезы-пропилы, которые наклонены к модифицируемой поверхности заготовки, шагово смещены между собой на величину более ширины их пропила, имеют глубину менее высоты заготовки на величину, превышающую глубину ее термопрессования, и поперечно ориентированы к направлению ориентации волокон древесины в заготовке. Изобретение позволяет улучшить качество модифицируемых поверхностей древесных заготовок вне зависимости от площади модифицируемой поверхности и используемых пород древесины. 11 з.п. ф-лы, 5 ил.

1. Способ модификации поверхности древесной заготовки, заключающийся в предварительной подготовке древесной заготовки по геометрическим параметрам и форме, в пропитке ее волокнообрабатывающим составом, в последующем обезвоживании заготовки после ее пропитки до влажности не менее 15%, в термопрессовании древесной заготовки в пресс-форме, одна из матриц которой имеет рельефное изображение со стороны, обращенной к модифицируемой поверхности заготовки, в технологической выдержке древесной заготовки после термопрессования в зафиксированных матрицах пресс-формы, в последующем охлаждении и механической обработки модифицированной поверхности, отличающийся тем, что перед пропиткой древесной заготовки на ее поверхности, противолежащей модификации, и на площади, равной площади термопрессования, выполняют параллельно ориентированные надрезы-пропилы, которые наклонены к модифицируемой поверхности заготовки, шагово смещены между собой на величину более ширины их пропила, имеют глубину менее высоты древесной заготовки на величину, превышающую глубину ее термопрессования, и поперечно ориентированы к направлению ориентации волокон древесины в заготовке.

2. Способ по п.1, отличающийся тем, что угол наклона надрезов-пропилов к модифицируемой поверхности древесной заготовки составляет 30-60°.

3. Способ по п.1, отличающийся тем, что надрезы-пропилы выполняют при ширине их пропилов не более 3 мм и при шаговом смещении между ними - 5-100 мм.

4. Способ по п.1, отличающийся тем, что глубина надрезов пропилов меньше высоты заготовки на 5-10 мм.

5. Способ по п.1, отличающийся тем, что после технологической выдержки древесной заготовки в зафиксированных матрицах пресс-формы и ее охлаждения в несомкнутый объем надрезов-пропилов вводят клеевой состав.

6. Способ по п.1, отличающийся тем, что древесную заготовку после пропитки ее волокнообрабатывающим составом протягивают через деформирующие валки.

7. Способ по п.1, отличающийся тем, что механическую обработку модифицированной поверхности производят шлифованием на глубину не более 5 мм с полным или частичным удалением образованных при модификации поверхности выступов.

8. Способ по п.1, отличающийся тем, что на модифицируемую поверхность древесной заготовки перед ее механической обработкой наносят цветовое покрытие, предпочтительно лакокрасочное.

9. Способ по п.7, отличающийся тем, что на модифицированной поверхности древесной заготовки после ее шлифования выполняют текстурную накатку.

10. Способ по п.1, отличающийся тем, что в качестве волокнообрабатывающего состава используют водный 5-50%-ный водный раствор клея.

11. Способ по п.1, отличающийся тем, что термопрессование производят при влажности древесной заготовки не более 40%, давлении 80-1500 кг/см2 в течение 10-300 с.

12. Способ по п.1, отличающийся тем, что технологическую выдержку древесной заготовки после термопрессования в зафиксированных матрицах пресс-формы осуществляют при температуре 100-300°C в течение 2-30 мин, при этом наибольшем значении температуры выдержки время уменьшают до 2 мин.

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 1997 |

|

RU2123941C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПЛОТНЕННОЙ ДРЕВЕСИНЫ | 2000 |

|

RU2163539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОЛЯРНО-МЕБЕЛЬНОГО ЩИТА | 2000 |

|

RU2163548C1 |

| US 5157849 A, 27.10.1992 | |||

| Уплотнение вала | 1980 |

|

SU934107A1 |

| Прецизионный спекторфотометр | 1983 |

|

SU1173201A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2511982C1 |

Авторы

Даты

2009-09-27—Публикация

2008-07-18—Подача