Изобретение относится к аппаратурному оформлению производства серной кислоты и олеума из сернокислых отходов и может быть использовано в химической и нефтеперерабатывающей промышленности для регенерации сернокислотных отходов методом термического разложения.

Известна установка для получения серной кислоты и олеума, включающая печной блок, блок промывки сернистого газа, сушильно-абсорбционный блок, контактно-компрессорный блок, блок санитарной очистки отходящих газов сульфит-сульфатными щелоками. В этой установке образующиеся при санитарной очистке газов растворы сульфит-бисульфита аммония направляются на разложение в блок промывки сернистого газа. Выделяющийся при этом диоксид серы выдувается из промывной кислоты сернистым газом и перерабатывается далее с общим потоком газа. Промывная кислота с примесью образовавшегося сульфата аммония выводится из системы и может направляться либо в производство простого суперфосфата, либо в печной блок на терморазложение с выделением диоксида серы. В последнем случае аммиак, затраченный на очистку отходящих газов не используется.

Аналогу присущи следующие недостатки. Для охлаждения промывной кислоты используется внешний водооборотный цикл, в который при нарушениях технологического режима возможно попадание промывной кислоты, вызывающее усиленную коррозию оборудования и коммуникаций. Имеются также стоки из-за наличия избытка промывной кислоты.

Наиболее близкой по технической сущности и достигаемому результату является установка для получения серной кислоты, включающая блок терморазложения, блок первой ступени промывки сернистого газа, блок второй ступени промывки, блок охлаждения промывных кислот, состоящий из кислотных холодильников, сборника и башни-испарителя, соединенных по хладоагенту в замкнутый цикл, сушильно-абсорбционный и контактно-компрессорный блоки. В установке выход по конденсату блока второй ступени промывки сернистого газа соединен со входом в блок охлаждения промывных кислот, а выход по хладоагенту блока охлаждения промывных кислот соединен с блоком первой ступени промывки. Такое техническое решение позволяет полезно использовать образующийся при промывке сернистого газа слабокислый конденсат и организовать внутренний водооборотный цикл, тем самым ликвидируются стоки промывного отделения.

Однако работа в условиях кислой среды приводит к повышенной коррозии оборудования водооборотного цикла и преждевременному выходу его из строя.

Предлагается установка для получения серной кислоты и олеума из отработанной серной кислоты и других серосодержащих отходов, включающая блок терморазложения, блок первой ступени промывки сернистого газа, содержащий испарительную башню и систему брызго- и туманоулавливания, блок второй ступени промывки сернистого газа, содержащий конденсационную и отдувочную башни, блок внутреннего водооборота, сушильно-абсорбционный блок, контактно-компрессорный блок и блок санитарной очистки отходящих газов, которая снабжена нейтрализатором, вход которого соединен с выходом по конденсату блока второй ступени промывки и выход со входом в блок внутреннего водооборота, а выход по хладоагенту блока внутреннего водооборота соединен с блоком очистки отходящих газов.

Реализация предлагаемых функциональных связей повышает надежность работы установки. Наличие нейтрализатора позволяет осуществить взаимодействие слабой серной кислоты с аммиачной водой и установить требуемый pH конденсата, поступающего в этот аппарат из отдувочной башни. Нейтрализованный конденсат направляется в качестве хладоагента в цикл внутреннего водооборота. Такой хладоагент неагрессивен и не вызывает коррозии оборудования. Во избежание роста солеобразования водооборотного цикла из него постоянно выводится часть хладоагента для получения сульфит-бисульфит-сульфатных растворов, циркулирующих в блоке санитарной очистки отходящих газов от диоксида серы. Предлагаемое техническое решение позволяет замкнуть водный и солевой баланс системы в условиях переработки различных серосодержащих отходов в концентрированную серную кислоту и олеум при минимальных выбросах диоксида серы в атмосферу.

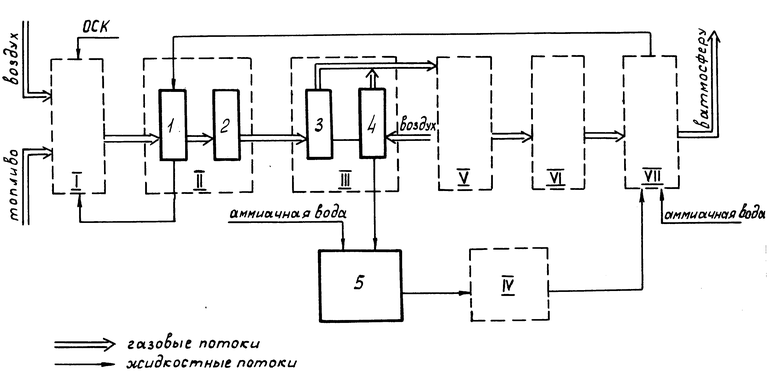

На чертеже представлена принципиальная схема предлагаемой установки.

Установка включает блок термического разложения I, блок первой ступени промывки II, содержащий испарительную башню 1 и систему брызго- и туманоулавливания 2, блок второй ступени промывки III, содержащий конденсационную 3 и отдувочную 4 башни, нейтрализатор 5, блок внутреннего водооборота IV, сушильно-абсорбционный блок V, контактно-компрессорный блок VI, блок санитарной очистки отходящих газов от диоксида серы VII.

Установка работает следующим образом.

В блоке терморазложения I идет разложение отработанной серной кислоты и сульфит-сульфатных щелоков, передаваемых из блока первой ступени промывки II, при одновременном сжигании топлива (лучше серосодержащего) в смеси с воздухом. После охлаждения сернистый газ направляется в блок первой ступени промывки II. В испарительной башне 1 происходит промывка и доохлаждение сернистого газа путем испарительного охлаждения при контакте с циркулирующим раствором, поступающим из блока санитарной очистки VII. Этот раствор в ходе процесса упаривается, происходит также частичная сульфатизация раствора в условиях нагревания и поглощения триоксида серы из сернистого газа, при этом диоксид серы выделяется в газовый поток и перерабатывается далее вместе с ним. Избыток упаренного раствора постоянно передается в блок терморазложения I, а из блока санитарной очистки III в испарительную башню I непрерывно поступает низкоконцентрированный сульфит-бисульфитный раствор в количестве, необходимом по балансу этой башни. Газ после испарительной башни 1 проходит систему брызгои туманоулавливания 2, где он освобождается от брызг и тумана серной кислоты, после чего поступает в блок второй ступени промывки III. В конденсационной башне 3 блока второй ступени промывки III осуществляется осаждение влаги из технологического газа. Избыточное количество конденсата из цикла конденсационной башни передается в отдувочную башню 4, где растворенный в конденсате диоксид серы отдувается воздухом. После отдувки конденсат поступает в нейтрализатор 5, куда также подается аммиачная вода. Нейтрализованный конденсат подается в цикл внутреннего водооборота IV, где используется в качестве хладоагента для охлаждения промывных кислот в антегмитовых холодильниках. В процессе теплообмена хладоагент нагревается и для охлаждения направляется в башню-испаритель, где часть воды испаряется, замыкая водный баланс системы. Для предотвращения накопления солей часть хладоагента выводится из блока внутреннего водооборота IV и передается в блок санитарной очистки отходящих газов VII. Туда же поступает необходимое по балансу для улавливания диоксида серы количество аммиачной воды. Технологический газ после второй ступени промывки III в смеси с воздухом, подаваемым из отдувочной башни 4, проходит весь цикл осушки, окисления и абсорбции в сушильно-абсорбционном V и контактно-компрессорном VI блоках, где получают товарную серную кислоту и лое-олеум. После этого сухой газ, содержащий остаточное количество диоксида серы, направляется для окончательной очистки от диоксида серы в блок санитарной очистки отходящих газов VII. Циркулирующий в этом блоке низкоконцентрированный щелочной раствор сульфит-бисульфита аммония химически связывает содержащийся в газе диоксид серы. Накапливающиеся в блоке санитарной очистки щелока передаются в испарительную башню 1 блока первой ступени промывки II. Газы после очистки через выхлопную трубу выбрасываются в атмосферу.

Заявляемая установка была положена в основу технологических расчетов установки терморасщепления кислых гудронов и отработанной серной кислоты мощностью по серосодержащему сырью: 20 тыс.т/год отработанной серной кислоты и 20 тыс.т/год сероводородного газа.

В процессе термического расщепления на выходе из печного блока образуется технологический сернистый газ в количестве 24500 кг/ч (13500 м3/ч) с концентрацией диоксида серы 12,44 об. триоксида серы 0,25 об. и воды 19 об. Этот газ по заявляемой безотходной технологии перерабатывается в серную кислоту и олеум.

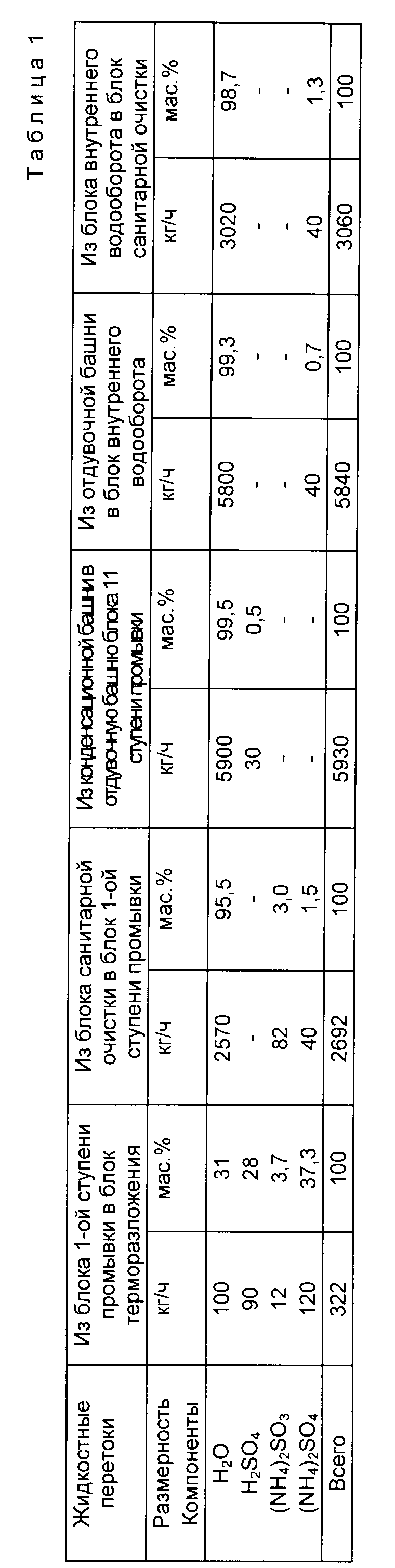

В табл. 1 представлены характеристики основных жидкостных потоков между блоками установки. Из приведенных данных видно, что в блоке первой ступени промывки в газовую фазу выделяется около 38 кг/ч диоксида серы. Водный баланс системы без напряжения замыкается внутри установки, причем основная масса воды (2780 кг/ч) уходит в атмосферу на градирне блока внутреннего водооборота, а в блоке санитарной очистки в атмосферу уходит только 500 кг/ч воды. На санитарную очистку газа используется 34 кг/ч чистого аммиака.

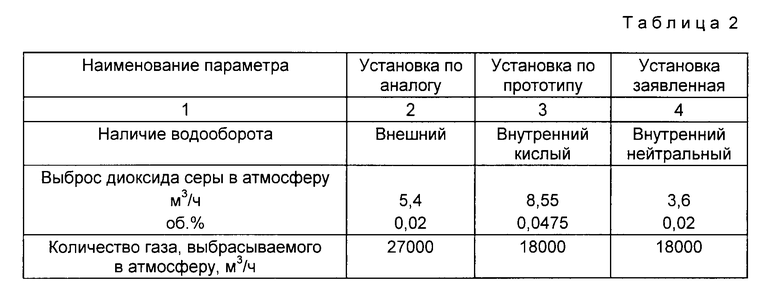

Сравнительные данные по выбросу диоксида серы и отходящих газов для установки, описанной по аналогу, прототипу и заявленной, представлены в табл. 2.

В цикле внутреннего водооборота циркулирует нейтральный раствор с содержанием сульфата аммония не выше 1,3 1,5% что исключает выпадение солей жесткости в аппаратах, использующих этот хладоагент и не вызывает кислотной коррозии оборудования.

Таким образом, предложенная установка обеспечивает надежность работы системы, не имеет сбрасываемых сульфатных щелоков и кислого водооборота, что обеспечивает надежность ее работы. Кроме того, количество теряемого с отходящими выхлопными газами остаточного диоксида серы на 58% меньше, чем на установках, работающих по схеме прототипа для аналогичных мощностей по перерабатываемому сырью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации химикатов сульфатного производства целлюлозы | 1980 |

|

SU878846A1 |

| Способ получения серной кислоты | 1980 |

|

SU956425A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК | 2013 |

|

RU2556935C2 |

| Способ очистки обжигового газа,используемого для производства серной кислоты | 1977 |

|

SU904510A3 |

| Способ утилизации золы от сжигания отходов тротилового производства | 2016 |

|

SU1841185A1 |

| СПОСОБ ОЧИСТКИ ОБЖИГОВОГО СЕРНИСТОГО ГАЗА | 1993 |

|

RU2080286C1 |

| РЕГЕНЕРАТИВНОЕ ИЗВЛЕЧЕНИЕ ДИОКСИДА СЕРЫ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 2011 |

|

RU2583024C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2069245C1 |

| Способ регенерации химикатов от варки и отбелки целлюлозной массы | 1986 |

|

SU1804520A3 |

| СПОСОБ ФОРМОВАНИЯ И ПРОМЫВКИ АРАМИДНОГО ВОЛОКНА И РЕГЕНЕРАЦИИ СЕРНОЙ КИСЛОТЫ | 2008 |

|

RU2473722C2 |

Сущность изобретения. Изобретение относится к аппаратурному оформлению производства серной кислоты из отработанных кислот и других серосодержащих отходов. Установка включает блок терморазложения, блок первой ступени промывки сернистого газа, содержащий испарительную башню I и систему брызго- и туманоулавливания 2, блок второй ступени промывки III, содержащий конденсационную 3 и отдувочную башни 4, нейтрализатор 5, блок внутреннего водооборота IV и сушильно-абсорбционный блок V, контактно-компрессорный блок VI и блок санитарной очистки отходящих газов сульфит-сульфатными щелоками VII. Установка снабжена нейтрализатором 5, вход которого соединен с выходом по конденсату блока второй ступени промывки и выход - со входом в блок внутреннего водооборота, а выход по хладоагенту блока внутреннего водооборота соединен с блоком санитарной очистки отходящих газов. Установка не имеет сбрасываемых сульфатных щелоков и кислого водооборота, что обеспечивает надежность ее работы, а также позволяет снизить остаточное содержание диоксида серы в отходящих газах. 1 ил., 2 табл.

Установка для получения серной кислоты и/или олеума из отработанной серной кислоты или сульфит-сульфатных щелоков, включающая блок терморазложения, блок первой ступени промывки сернистого газа, содержащий испарительную башню и систему брызго- и туманоулавливания, блок второй ступени промывки, содержащий конденсационную и отдувочную башни, блок внутреннего водооборота с входом и выходом хладагента, сушильно-абсорбционный блок, контактно-компрессорный блок и блок санитарной очистки отходящих газов сульфит-сульфатными щелоками, отличающаяся тем, что она снабжена нейтрализатором, вход которого соединен с выходом по конденсату блока второй ступени промывки и выход с входом в блок внутреннего водооборота, а выход по хладагенту блока внутреннего водооборота соединен с блоком санитарной очистки отходящих газов.

| Амелин А.Г | |||

| Технология серной кислоты.- М.: Химия, 1971, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1997-09-27—Публикация

1992-07-09—Подача