. (54) УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ МЕТАЛЛУРГИЧЕСКОГО 1 Изобретение относится к черной металлургии, в частности к грануляции доменного шлака на припечных гранулоустановках. Известно устройство для обогащения огненно жидкого шлака, состоящее из шлаковоза, бункер ,из которого вытекает щлак в виде плоской струи определенного размера, бункер для добавок, барабан, под лопасти которого попадает шлак с добавками, перемещивается, распыляется и забрасывается во вращающуюся плавильную печь 1. Наиболее близким по технической сущности и достигаемому результату к изобретению является установка для изготовления заполнителя из щлакового расплава, содержащая приемный бункер, щлаковый желоб и расположенный над иим водоохлаждаемый барабан с лопастями. Расплав, подтекающий под быстровращающийся барабан, разгоняется и разбрасывается в приемный бункер с водой 2. Недостатками этих устройств является то, что частично налипший на поверхность и лопасти барабана расш1ав летит не в сторону приемного бункера, а обратно. В этих условиях затруднено

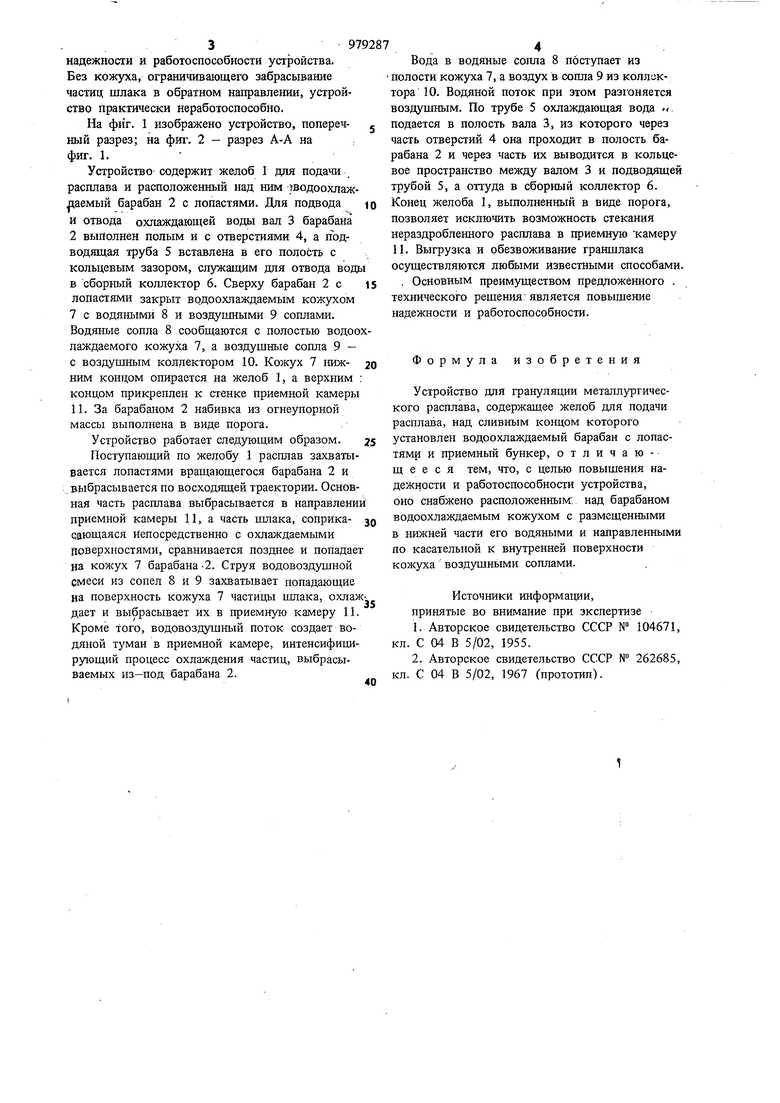

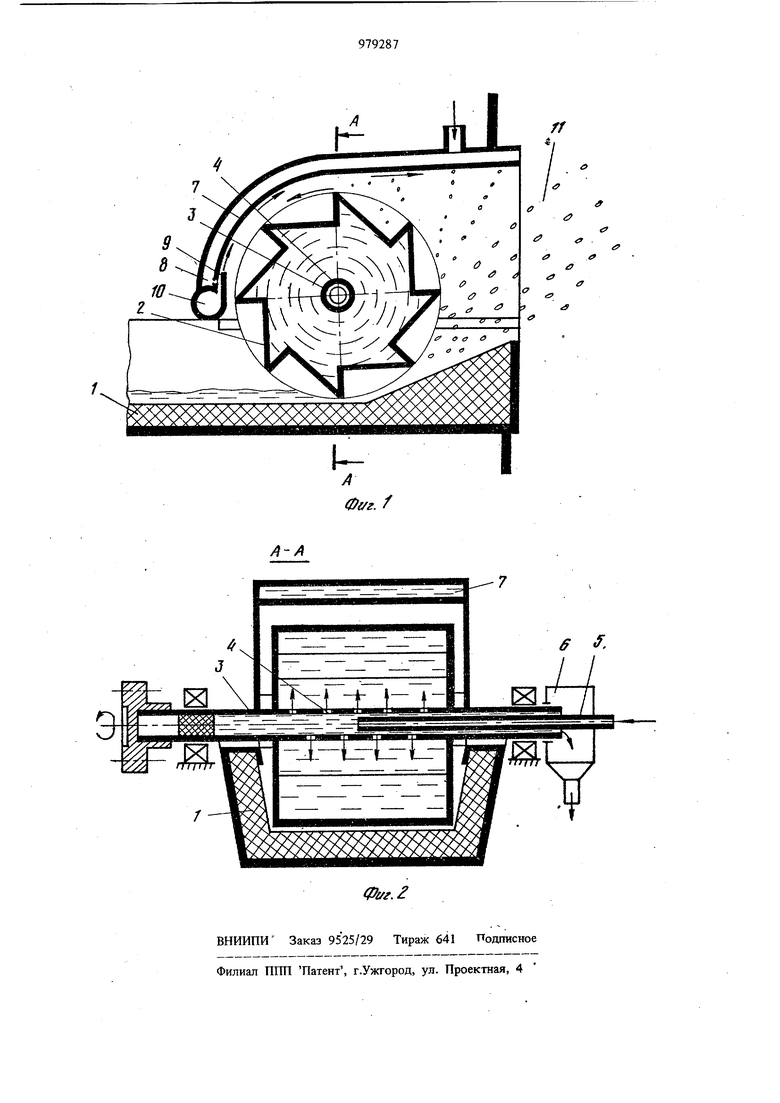

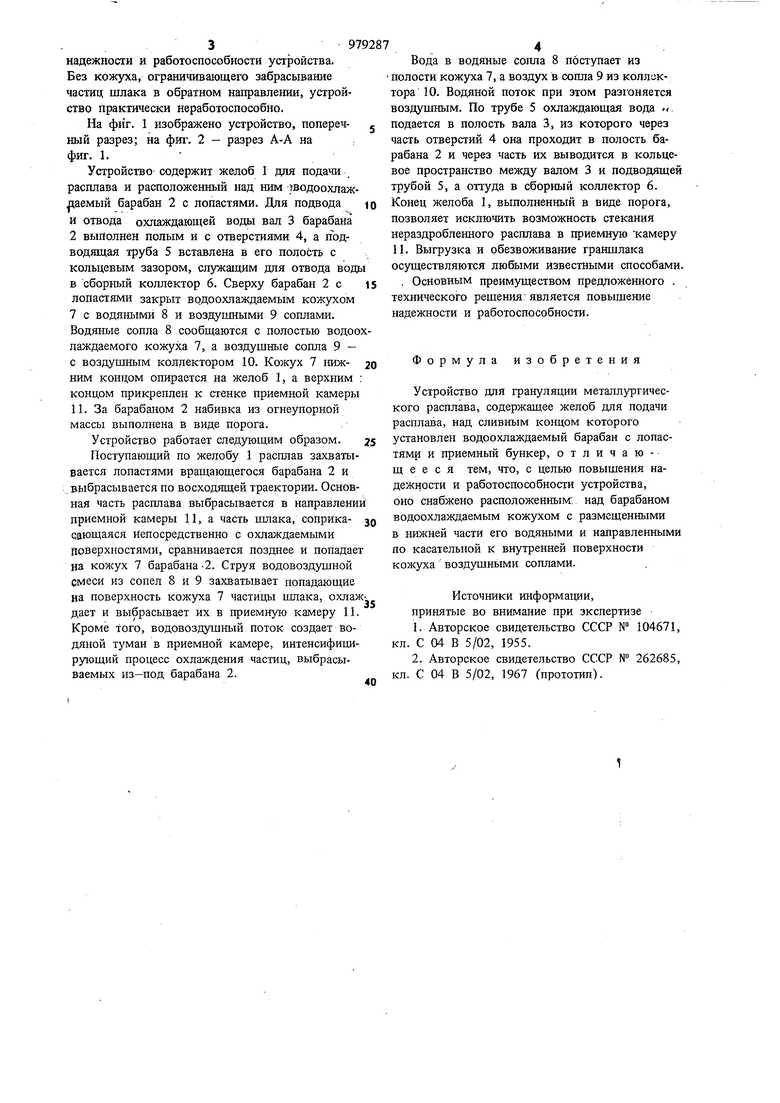

РАСПЛАВА обслуживание, снижается надежность и работоспособность установки. Целью изобретения является повышение надежности и работоспособности устройства. Поставленная цель достигается тем, что устройство для грануляции металлургического расплава, содержащее желоб для подачи расплава, над сливным концом которого установлен водоохлаждаемый барабан с лопастями и приемный бункер, снабжено расположенньтм над барабаном водоохлаждаемым кожухом с размещенными в нижней части его водяными и направленными по касательной к внутренней поверхности кожуха воздуишыми соплами. над барабаном предотвращает забрасывание частиц щлака в обратном направлении на площадку обслуживания, на подшипники и привод барабана и тем самым повьщтает надежность и работоспособность всего устройства. Водовоздушные сопла, размещенные в нижней части кожуха и направленные по касательной и криволинейной внутренней поверхности его исключают налипание забрасываемых на нее частиц, что также способствует :повьпиешпо 397 надежности и работоспособности устройства. Без кожуха, ограничивающего забрасывание частиц шлака в обратном направле1Н1и, устройство практически неработоспособно, На фиг. 1 изображено устройство, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит желоб 1 для подачи расплава и расположенный над ним водоохлаж аемый барабан 2 с лопастями. Для подвода и отвода охлаждающей воды вал 3 барабана 2 выполнен полым и с отверстиями 4, а пЪдводящая труба 5 вставлена в его полость с Колычевым зазором, служащим для отвода вод в сборный коллектор 6. Сверху барабан 2с лопастями закрыт водоохлаждаемым кожухом 7 с водяными 8 и воздушными 9 соплами. Водяные сопла 8 сообщаются с полостью водоо лаждаемого кожуха 7, а воздушные сопла 9 - с воздушным коллектором 10. Кожух 7 1шжним концом опирается на желоб 1, а верхним концом прикреплен к стенке приемной камеры 11. За барабаном 2 набивка из огнеупорной массы выполнена в виде порога. Устройство работает следующим образом. Поступающий по желобу 1 расплав захватывается лопастями вращающегося барабана 2 и выбрасывается по восходящей траектории. Основная часть расплава выбрасывается в направлени приемной камеры 11, а часть шлака, соприкасающаяся Непосредственно с охлаждаемыми поверхностями, сравнивается позднее и попадае на кожух 7 барабана -2. Струя водовоздушной смеси из сопел 8 и 9 захватывает попадающие на поверхность кожуха 7 частицы шлака, охлаж дает и выбрасывает их в приемную камеру 11. Кроме Того, водовоздушный поток создает водяной туман в приемной камере, интенсифицирующий процесс охлаждения частиц, выбрасываемых из-под барабана 2. Вода в водяные сопла 8 поступает из полости кожуха 7, а воздух в сопла 9 из коллектора 10. Водяной поток при зтом разгоняется воздущным. По трубе 5 охлаждающая вода , подается в полость вала 3, из которого через часть отверстий 4 она проходит в полость барабана 2 и через часть их выводится в кольцевое пространство между валом 3 и подводящей трубой 5, а оттуда в сборный коллектор 6. Конец желоба 1, выполненный в виде порога, позволяет исключить возможность стекания нераздробленного расплава в приемную камеру П. Выгрузка и обезвоживание граншлака осуществляются любыми известными способами. . Основным преимзоцеством предложенного . технического решения: является повышение надежности и работоспособности. Формула изобретения Устройство для грануляции металлургического расплава, содержащее желоб для подачи расплава, над сливным концом которого установлен водоохлаждаемый барабан с лопастями и приемный бункер, отличаю-щ е е с я тем, что, с целью повышения надежности и работоспособности устройства, оно снабжено расположенным, над барабаном водоохлаждаемым кожухом с размещенными в нижней части его водяными и направленными по касательной к внутренней поверхности кожуха воздушными соплами. Источники информа1щи, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 104671, кл. С 04 В 5/02, 1955. 2.Авторское свидетельство СССР № 262685, кл. С 04 В 5/02, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для грануляции шлакового расплава | 1980 |

|

SU925893A1 |

| Устройство для гранулирования шлакового расплава | 1978 |

|

SU727589A1 |

| УСТРОЙСТВО для ПЕРЕРАБОТКИ СИЛИКАТНЫХРАСПЛАВОВ | 1970 |

|

SU282998A1 |

| Установка для грануляции шлакового расплава | 1982 |

|

SU1357381A1 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| Установка для грануляции металлургических расплавов | 1976 |

|

SU590279A1 |

| Гранулятор расплава шлака | 1982 |

|

SU1065367A1 |

| Барабанный гранулятор расплава шлака | 1986 |

|

SU1350134A1 |

| Установка для получения сухого граншлака | 1986 |

|

SU1526803A1 |

| Установка для грануляции жидкого шлака | 1977 |

|

SU764711A1 |

Авторы

Даты

1982-12-07—Публикация

1981-07-17—Подача