Настоящее изобретение относится к области каталитической химии, касающейся процессов переработки углеводородного и другого органического сырья нефтеперерабатывающей и нефтехимической промышленности. Изобретение позволяет, используя комплекс кислотных катализаторов с трифторидом бора, проводить процессы превращения органических соединений с получением высокооктановых компонентов моторных топлив и ценного нефтехимического сырья.

Уровень техники

Более 60 лет в промышленности применяются кислотные катализаторы в каталитических процессах превращения углеводородов и других органических соединений. Свыше 70% продукции нефтепереработки и нефтехимии производится с использованием кислотных катализаторов. Наиболее распространенными процессами являются: крекинг углеводородного сырья, алкилирование изопарафинов и соединений бензольного ряда, изомеризация углеводородов, полимеризация различных органических соединений. Заметна роль кислотного катализа в процессах риформинга и гидрокрекинга нефтяного сырья.

Можно выделить два класса кислотных катализаторов, широко используемых в настоящее время: традиционные катализаторы Фриделя-Крафтса и гетерогенные кислотные катализаторы. Достоинством катализаторов Фриделя-Крафтса (галоиды бора, алюминия и других металлов, серная, фосфорная и фтористоводородная кислоты) является универсальность и чрезвычайно высокая активность. Данный класс катализаторов имеет широкую область применения и используется или может быть использован в процессах алкилирования, изомеризации, полимеризации и др. Классические катализа торы Фриделя-Крафтса, природа их действия и область применения подробно рассмотрены в книгах G.A.Olah "Friedel-Crafts Chemistry", Wiley Interscience, N.Y., 1973; G.A.Olah, G.K.S. Prakash, J. Sommer "Superacid", Wiley Interscience, N. Y., 1986.

Вместе с тем традиционные катализаторы Фриделя-Крафтса имеют недостатки, которые затрудняют или делают невозможным их использование в современных процессах гетерогенного катализа. К таким недостаткам относится то, что в основном это летучие соединения, частично или полностью растворимые в реакционной смеси, а также значительный расход катализатора на единицу произведенной продукции; высокая токсичность, коррозионная агрессивность катализаторов; проблемы утилизации, регенерации отработанных катализаторов.

Известны каталитические свойства жидких комплексов льюисовских кислот, таких как трифторид бора, хлорид алюминия, хлорид галлия, хлорид циркония и т. д. с кислородсодержащими соединениями: серная, фосфорная кислота и т.д. Применение данных комплексов в процессах превращения органических веществ, в частности в процессах алкилирования, изомеризации и полимеризации, рассмотрено, например, в книге B.Brooks et al. "The Chemistry of Petroleum Hydrocarbons", N.Y., 1965. Достоинством каталитических комплексов льюисовских кислот и кислородсодержащих соединений является низкая растворимость комплексов в сырьевой смеси и продуктах реакции и, следовательно, относительно высокая стабильность химического состава катализаторов по сравнению с каталитическими комплексами, полученными на основе кислот Льюиса и других соединений со слабо выраженными электрон-акцепторными свойствами.

Переработка органических соединений с использованием каталитических комплексов кислородсодержащих соединений и трифторида бора включает в себя ряд стадий: синтез каталитического комплекса, насыщение кислородсодержащего соединения трифторидом бора; контактирование исходной смеси органических соединений с каталитическим комплексом; разделение каталитического комплекса и продуктов реакции; удаление трифторида бора из продуктов реакции; регенерацию трифторида бора и каталитического комплекса. Подробное описание процессов синтеза различных каталитических комплексов льюисовских кислот и кислородсодержащих соединений приведено в книге G.A.Olah "Friedel-Crafts Chemistry", Wiley Interscience, N. Y., 1973 и ряде патентов (Брит. патенты N 545,441; N 550,711; патенты США N 2,345,095; N 3,873,634; N 5,173,467). Контактирование сырья и катализатора в процессах с использованием жидких каталитических комплексов осуществляют, как правило, в аппаратах с перемешиванием, например, в автоклавах. После контактирования с жидким каталитическим комплексом продукты реакции и катализатор разделяют в отстойнике и направляют на очистку от трифторида бора. Известен ряд способов выделения трифторида бора из потока углеводородных продуктов. В процессах алкилирования удаление и регенерацию трифторида бора осуществляют на стадии фракционирования продуктов реакции (патент США N 4,992,616). После удаления основного количества трифторида бора рецикловый поток очищают от продуктов разложения трифторида бора на различных твердых адсорбентах, например оксиде алюминия. Для очистки от льюисовских кислот наиболее широко применяют процесс защелачивания продуктов реакции с образованием галоидов щелочных металлов, гидроокисей или растворимых соединений металлов (патент США N 5,173,467). Соответственно при таком способе выделения катализатор не может повторно применяться в процессе. Более совершенными являются процессы переработки органических веществ, предусматривающие возможность выделения льюисовских кислот из продуктов реакции, регенерацию и повторное их использование. В патенте США N 4,454,336 раскрыт способ извлечения трифторида бора при помощи твердых органических кислородсодержащих полимеров, например поливинилового спирта или поливинилацетата. При терморазложении комплекса поливинилового спирта и трифторида бора при 100-150oC под вакуумом или в токе инертного газа получают газообразный трифторид бора, который возвращают в процесс. В патенте США N 5,173,467 сообщается о возможном способе извлечения трифторида бора при помощи твердых оснований Льюиса, например фторида кальция, однако не приводятся конкретные примеры, иллюстрирующие применение данного способа извлечения трифторида бора. Применение жидких комплексов льюисовских кислот и кислородсодержащих соединений связано с рядом технологических трудностей, вытекающих из необходимости применять специальные устройства для разделения каталитического комплекса и продуктов реакции, очищать углеводородные продукты от избытка растворенной льюисовской кислоты и регенерировать катализатор.

Гетерогенные кислотные катализаторы, представляющие собой каталитические системы на основе цеолитов (сульфатированные оксиды переходных металлов, гетерополикислоты вольфрама и молибдена, ионообменные смолы и др.), получили широкое распространение в современных процессах кислотного катализа. Применение цеолитных катализаторов в процессах превращения органических соединений, природа их действия и область применения подробно рассмотрены в книге Дж. Рабо "Применение цеолитов в катализе", Москва, Мир, 1972, а так же в ряде запатентованных каталитических систем и процессов на их основе (патенты США N 3,251,902; N 3,549,557; N 3,655,813; N 3,893,942; N 4,992,615; патент Франции N 1,598,716; патент Германии N1118,181; авт. свид. СССР N 1622358).

Применение сульфатированных оксидов металлов раскрывается в патентах Японии N 51-63386; N 57-3650; N 59-40056; N 59-6181; N 61-242461(A); патентах США N 3,251,902; N 3,655,813; N 4,377,721; N 4,423,267; N 5,025,094; N 5,182,247; N 5,321,197; N 5,629,257. Макросетчатые органические ионообменные смолы в катионной форме, как катализаторы алкилирования, описаны в патентах США N 3,855,342 и N 3,862,258. Бесспорными достоинствами катализаторов данного типа являются возможность применения в непрерывных гетерогенных процессах, их регенерируемость, а также экологичность процессов. Недостатками современных гетерогенных кислотных катализаторов и технологических процессов с их использованием являются низкая стабильность каталитического действия, особенно в случае сульфатированных оксидов металлов, и соответственно необходимость частой регенерации; низкая активность цеолитных и аналогичных систем, определяющая необходимость проведения процесса при повышенной температуре; ограничение по молекулярной массе углеводородного сырья, предопределенное особенностью микропористой структуры цеолитов и их аналогов, что сужает возможную область использования, а также высокая стоимость этих каталитических систем.

Значительный интерес представляют катализаторы, сочетающие в себе достоинства традиционных каталитических комплексов на основе кислот Льюиса и гетерогенных катализаторов. В ряде патентов раскрыто применение каталитических комплексов льюисовских кислот и твердых пористых материалов, содержащих функциональные кислородные группы. В патентах заявлены разнообразные носители каталитических систем, в качестве которых используются оксиды или смеси оксидов металлов III-IV групп, модифицированные добавками элементов других групп от I до VIII (чаще всего оксидами редкоземельных элементов), широкопористые цеолиты, ионообменные смолы и другие полимерные органические соединения. В патенте США N 5,276,242 раскрыт способ получения каталитического комплекса хлорида алюминия и сульфатов металлов IB-VIII групп на пористом носителе, приготовление которого включает следующие основные операции: синтез комплекса из хлорида алюминия и сульфата металла в защищенных от доступа влаги условиях, путем нагревания сульфата металла и хлорида алюминия, взятых в молярном соотношении 0.2-0.5, в хлороорганическом растворителе в течение 5-30 ч; нагревание полученного комплекса с пористым носителем в хлороорганическом растворителе в течение 5-30 ч; удаление растворителя под вакуумом при температуре 25-60oC. Полученные каталитические комплексы имели высокую активность в процессе алкилирования изобутана бутиленами. Процесс алкилирования изобутана на каталитических комплексах хлорида алюминия и сульфатов металлов проводили в статических условиях при температуре 30-40oC при суммарной нагрузке на катализатор по бутиленам на уровне 1 г/г катализатора. Получены следующие результаты: выход продукта на взятые в реакцию бутилены - не приводится; производительность и ресурс катализатора - не приводятся; селективность по триметилпентановым углеводородам - 30-70%мас. В патенте США N 5,254,793 раскрыт аналогичный способ получения каталитического комплекса хлорида алюминия и фосфатов металлов и его использование в процессе алкилирования изобутана бутиленами. В патенте США N 5,245,103 раскрыт аналогичный способ получения каталитического комплекса хлорида алюминия и сульфатированного оксида алюминия и его применение в процессе изомеризации н-парафиновых углеводородов.

Способ переработки органических веществ с использованием гетерогенных каталитических комплексов, содержащих кислоты Льюиса (AlCl3; BF3; BCl3; SbF5 и др. ), включает следующие основные операции (см., например, патент США N 2,804,491): синтез каталитического комплекса, контактирование сырья при заданных температуре и давлении с каталитическим комплексом, обработку продуктов каталитической реакции с разделением веществ и утилизацией образующихся отходов.

В патенте США N 2,804,491 катализатором алкилирования является алюмогель, стабилизированный двуокисью кремния и содержащий трифторид бора. Цеолиты типа ZSM-4, ZSM-18, ZSM-20, цеолит Бета (патенты США N4,384,161; N 4,992,616; PCT/US/92/00948), модифицированные трифторидом бора, предложены для процесса алкилирования изобутана.

Применение активных компонентов катализаторов Фриделя-Крафтса (AlCl3; BF3; BCl3; SbF5), нанесенных на твердые нецеолитные неорганические оксиды и фториды, в процессах олигомеризации и полимеризации олефинов, изомеризации н-парафинов заявлено в патентах США N 3,109,041; N 4,110,410; N 4,176,342; N 4,213,001; N 4,395,578; N 4,490,571; N 4,956,518; N 5,019,671; N 5,245,103. В патенте США N 5,245,103 раскрывается применение комплексов хлорида алюминия и сульфатированных оксидов алюминия для изомеризации н-парафиновых углеводородов. Процесс изомеризации н-парафинов проводят в статических условиях при перемешивании. Температура процесса 40-70oC, давление 1-5 атм, загрузка сырья изомеризации - 2-5 г/гкатали затора. Время проведения процесса - 1-3 ч. При проведении изомеризации н-пентана на заявленной композиции достигаются следующие результаты: конверсия н-пентана - 20-70%, селективность - 50-80%, ресурс катализатора - неизвестен.

Для проведения полимеризации бутиленов в патенте США N 4,476,342 раскрыт способ использования каталитического комплекса трифторида бора и оксида алюминия, полученного в результате взаимодействия трифторида бора и оксида алюминия при температуре 200-350oC. Полученный каталитический комплекс загружают в проточный реактор с неподвижным слоем катализатора и на него подают смесь н-бутиленов со скоростью 1-2 г/гкатали затора•ч при температуре 110-180oC. В данном процессе получены следующие результаты: конверсия бутиленов - 80-85%, содержание октенов в продуктах реакции - 89-91%мас., ресурс действия катализатора - не менее 1000 г/гкатали затора.

Однако расширению области применения таких перспективных каталитических систем препятствует нестойкость комплексов, образованных активным компонентом и поверхностью носителя. Это приводит к выносу каталитического компонента с продуктами реакции, вызывает необходимость часто проводить регенерацию или утилизацию катализатора, а также вводить в сырье дополнительное количество каталитического компонента или соединений, которые образуют его при взаимодействии с поверхностью носителя.

Известен процесс алкилирования изопарафинов с 4-22 атомами углерода, олефинами с 2-12 атомами углерода (патент США N 4,992,616), в котором в качестве катализатора используют широкопористые цеолиты ZSM-3, ZSM-4, ZSM-12, ZSM-18, ZSM-20, модифицированные кислотами Льюиса (AlCl3; BF3; BCl3; SbF5). Для улучшения и стабилизации показателей процесса в исходную смесь алкилирования дополнительно вводят кислоту Льюиса в количестве 3%мас. и воду или кислородсодержащие соединения. Этот процесс и используемый для его осуществления катализатор выбран в качестве прототипа как наиболее близкий к заявленному изобретению. Процесс алкилирования изобутана бутиленами на гетерогенизированных комплексах трифторида бора и цеолитов проводят следующим образом: готовят гетерогенизированный комплекс трифторида бора и цеолита, для чего цеолит, содержащий от 6 до 16%мас. воды, помещают в автоклав и добавляют изобутан. Цеолит насыщают трифторидом бора в газообразном состоянии при температуре 0oC и перемешивании. Полученный комплекс используют для алкилирования смеси, содержащей изобутан и бутен-1 в молярном отношении 10 с добавлением в сырье алкилирования избытка трифторид бора в количестве 3%мас. Процесс проводят при температуре 0oC, весовой скорости подачи бутиленов 1.2 г/гкатали затора•ч, скорости перемешивания 1900 об/мин. Продукты реакции поступают в отстойник, где происходит разделение суспензии твердого катализатора и продуктов алкилирования. Из отстойника катализатор возвращается в автоклав, а продукты алкилирования поступают в систему разделения. Трифторид бора удаляют из продуктов реакции при помощи ректификации и возвращают в автоклав. Выход продукта на олефины, производительность и ресурс катализатора составляют, соответственно: 190-210%мас.; 2.0-2.1 г/гкатали затора•ч; 500-600 г/гкатализа тора.

Сущность изобретения

Технической задачей изобретения является формирование каталитической системы, способной удерживать активные компоненты катализатора внутри реакционной зоны и использовать каталитические комплексы с трифторидом бора для высокоэффективной переработки органического сырья в различных процессах кислотного катализа.

Поставленная задача решается тем, что в известном способе переработки органического сырья (включающем подготовку смеси органического сырья с трифторидом бора, контактирование потока полученной смеси с катализатором и выделение трифторида бора из продуктов каталитической реакции) процесс осуществляют в трехсекционном реакторе, состоящем из секции источника трифторида бора, каталитической секции и секции поглотителя трифторида бора, в секции источника трифторида бора поток сырья контактируют с тетрафтороборатом металла, нанесенным на пористый носитель, а в секции поглотителя трифторида бора поток продуктов каталитической реакции контактируют с нанесенным на пористый носитель фторидом металла, способным поглощать трифторид бора, причем периодически по мере разложения тетрафторобората металла в секции источника и накопления тетрафторобората металла в секции поглотителя осуществляют инверсию функций этих секций реактора, которую проводят одновременно с инверсией направления потоков сырья и продуктов реакции.

В соответствии с частным вариантом реализации способа используют катализатор, содержащий нанесенный на пористый носитель активный компонент в виде каталитического комплекса из трифторида бора и гетерополисоединения при молярном отношении трифторида бора к гетерополисоединению от 0.1 до 5, предпочтительно от 0.5 до 2, в количестве от 0.1 до 55%мас., предпочтительно от 2 до 30%мас. , причем гетерополисоединение получено из одного или нескольких оксидов элементов III - VI групп и из одной или нескольких солей металлов с общей формулой (Me)x(XO4)y, где Me - металл III, IV групп, x= 1-2, y = 2-3, X - сера или фосфор, взятых в молярном отношении оксидов к солям от 0.5 до 20, предпочтительно от 1.5 до 10, или из соединений, образующих при приготовлении гетерополисоединения указанные оксиды и соли, причем состав гетерополисоединения в пересчете на оксиды описывается эмпирической формулой MekXmOn, где Me - элементы, выбранные из ряда: Ga, B, Al, Ti, Zr, Sn или их смеси; X - элементы, выбранные из ряда: P, S или их смеси, k = 1- 80, m = 1-100, n = 100-400 и кислотностью гетерополисоединения, определенной по шкале Гаммета в интервале рКа от - 5.6 до - 12.7.

В соответствии с частным вариантом реализации способа температуру реагентов в секции источника задают выше температуры разложения тетрафторобората металла, а температуру реагентов в секции поглотителя трифторида бора задают ниже температуры разложения тетрафторобората металла.

В соответствии с частным вариантом реализации способа инверсию функций секций источника и поглотителя трифторида бора осуществляют за счет изменения температуры реагентов в этих секциях.

В соответствии с частным вариантом реализации способа, инверсию функций секций источника и поглотителя реактора осуществляют при степени разложения тетрафторобората металла в секции источника трифторида бора не более 95%мас.

В соответствии с частным вариантом реализации способа используют тетрафтороборат и фторид металла I, II, III и IV групп.

В соответствии с частным вариантом реализации способа в качестве пористого носителя для тетрафторобората и фторида металла используют неорганический или органический или углеродный материалы.

В соответствии с частным вариантом реализации способа тетрафтороборат металла наносят на пористый носитель в количестве от 0,1 до 90%мас., предпочтительно от 30 до 70%мас., и фторид металла наносят на пористый носитель в количестве от 0,1 до 90%мас., предпочтительно от 20 до 50%мас.

В соответствии с другим частным вариантом реализации способа органическое сырье для алкилирования и алкилирующий агент контактируют с каталитическим комплексом, содержащим гетерополисоединение с кислотностью по шкале Гаммета в интервале рКа от - 5.6 до - 11.4 при температуре от 0 до 200oC, давлении от 1 до 200 атм и времени контакта, обеспечивающих достаточную глубину превращения сырья алкилирования.

В соответствии с другим частным вариантом реализации способа органическое сырье для алкилирования содержит изопарафиновые углеводороды с числом атомов углерода 4-6 и олефиновые углеводороды с числом атомов углерода 2-8, в молярном отношении 2-200.

В соответствии с другим частным вариантом реализации способа органическое сырье для алкилирования содержит ароматические углеводороды с числом атомов углерода 6-12 и олефиновые углеводороды с числом атомов углерода 2-20 в молярном соотношении 2-200.

В соответствии с другим частным вариантом реализации способа органическое сырье для изомеризации контактируют с каталитическим комплексом, содержащим гетерополисоединение с кислотностью по шкале Гаммета в интервале рКа от - 11.4 до - 12.7 при температуре от 20 до 300oC, давлении от 1 до 200 атм и времени контакта, обеспечивающих достаточную глубину превращения сырья изомеризации.

В соответствии с другим частным вариантом реализации способа органическое сырье для изомеризации содержит парафиновые углеводороды с числом атомов углерода 4-30.

В соответствии с другим частным вариантом реализации способа органическое сырье для изомеризации содержит ароматические углеводороды с числом атомов углерода 8-30.

В соответствии с другим частным вариантом реализации способа органическое сырье для полимеризации контактируют с каталитическим комплексом, содержащим гетерополисоединением с кислотностью по шкале Гаммета в интервале рКа от -5.6 до -11.4 при температуре от 10 до 300oC, давлении от 1 до 200 атм и времени контакта, обеспечивающих достаточную глубину превращения сырья полимеризации.

В соответствии с другим частным вариантом реализации способа органическое сырье для полимеризации содержит олефиновые углеводороды с числом атомов углерода 2-20.

В соответствии с другим частным вариантом реализации способа органическое сырье для полимеризации содержит кислородсодержащие соединения с числом атомов углерода 2-20.

В соответствии с другим частным вариантом реализации способа органическое сырье для полимеризации содержит галогенсодержащие органические соединения с числом атомов углерода 2-20.

Поставленная задача достигается также созданием катализатора (включающего активный компонент, содержащий трифторид бора), в котором активный компонент представляет собой нанесенный на пористый носитель каталитический комплекс из трифторида бора и гетерополисоединения при молярном отношении трифторида бора к гетерополисоединению от 0.1 до 5, предпочтительно от 0.5 до 2, в количестве от 0.1 до 55%мас., предпочтительно от 2 до 30%мас. , причем гетерополисоединение получено из одного или нескольких оксидов элементов III - VI групп и из одной или нескольких солей металлов с общей формулой (Me)x(XO4)y, где Me - металл III, IV групп, x= 1-2, y = 2-3, X - сера или фосфор, взятых в молярном отношении оксидов к солям от 0.5 до 20, предпочтительно от 1.5 до 10, или из соединений, образующих при приготовлении гетерополисоединения указанные оксиды и соли, причем состав гетерополисоединения в пересчете на оксиды описывается эмпирической формулой MekXmOn, где Me - элементы, выбранные из ряда: Ga, B, Al, Ti, Zr, Sn или их смеси; X - элементы, выбранные из ряда: P, S или их смеси, k = 1-80, m = 1-100, n = 100-400 и кислотностью гетерополисоединения, определенной по шкале Гаммета в интервале рКа от -5.6 до-12.7.

В соответствии с другим частным вариантом реализации катализатора активный компонент дополнительно включает избыток трифторида бора, поступающий в каталитическую секцию с потоком перерабатываемого органического сырья в количестве от 5 до 50000 ppmw, предпочтительно от 10 до 200 ppmw.

В соответствии с частным вариантом реализации катализатора гетерополисоединение синтезируют на поверхности пористого носителя при температуре 150-550oC. В соответствии с частным вариантом реализации катализатора в качестве пористого носителя используют органический или неорганический или углеродный материал, имеющий средний радиус пор не менее 30 А, суммарный объем пор не менее 0.55 см3/г, поверхность не менее 170 м2/г, включающий металл VIII группы в количестве 0.1-1.0% мас.

В соответствии с другим частным вариантом реализации катализатора для проведения процессов алкилирования и полимеризации используют каталитический комплекс, содержащий гетерополисоединение с кислотностью по шкале Гаммета в интервале рКа от-5.6 до-11.4.

В соответствии с другим частным вариантом реализации катализатора для проведения процесса изомеризации используют каталитический комплекс, содержащий гетерополисоединение с кислотностью по шкале Гаммета в интервале рКа от - 11.4 до - 12.7.

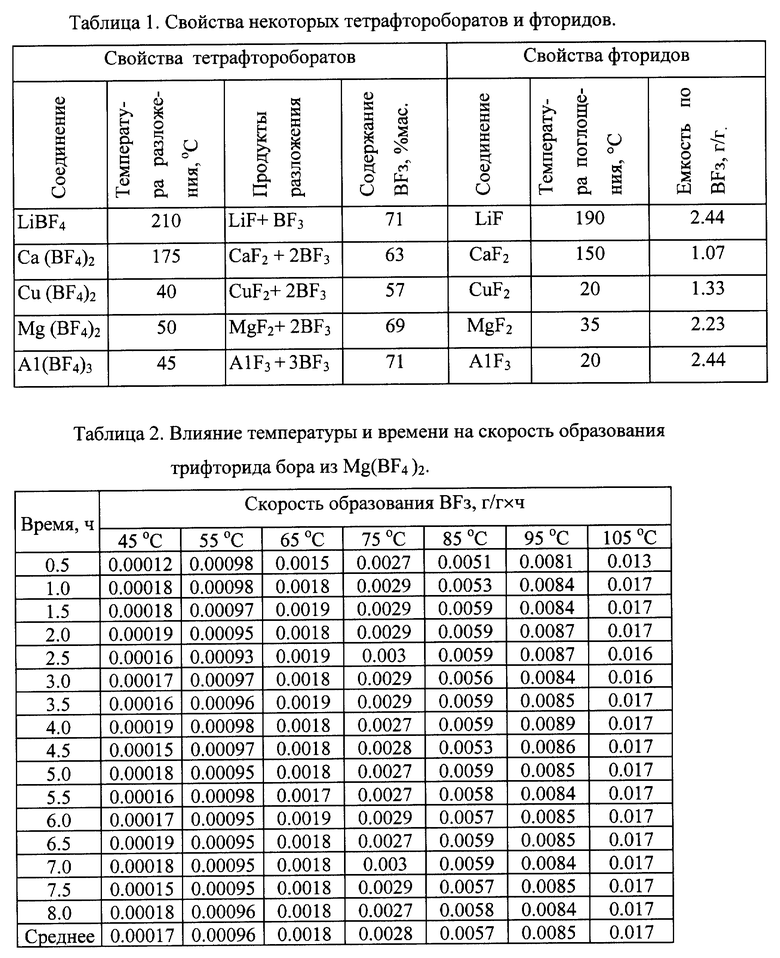

Сущность изобретения состоит в том, что определены условия, при которых в пределах реакторного блока осуществляются процессы генерации трифторида бора, формирования смеси сырья и трифторида бора, каталитической переработки органического сырья и полного поглощения трифторида бора из продуктов реакции. Для реализации замкнутого по трифториду бора цикла использованы свойства тетрафтороборатов металлов с общей формулой Me(BF4)x выделять трифторид бора при температуре равной или выше температуры терморазложения, а фторидов металлов с общей формулой MeFx - поглощать трифторид бора при температуре ниже температуры терморазложения в соответствии с обратимой реакцией Me(BF4)x = xBF3 + MeFx. Таким образом, тетрафторобораты металлов могут применяться в каталитических процессах для введения в реакционную среду необходимого количества трифторида бора. Поглощение трифторида бора фторидом металла протекает количественно с образованием соответствующего тетрафторобората металла. Как следует из таблицы 1 (см. в конце описания), температура реакции поглощения трифторида бора фторидом металла на 10-50oC ниже температуры начала разложения тетрафторобората этого металла.

Наиболее выгодно применение тетрафтороборатов металлов, для которых характерны высокая емкость по трифториду бора, легкость получения, низкая температура обратимого разложения, низкая стоимость исходных веществ. Этим требованиям, в частности, полностью отвечают тетрафторобораты магния и алюминия.

Исследованы закономерности термического разложения тетрафтороборатов. В таблице 2 приведены данные по тетрафтороборату магния, из которых следует, что изменением температуры источника можно плавно регулировать содержание трифторида бора в потоке сырья процесса в интервале от десятков до десятков тысяч ppmw. Скорость выделения трифторида бора незначительно меняется во времени; существенное уменьшение скорости наблюдается лишь в диапазоне 90-95%мас. разложения тетрафторобората.

Процесс переработки органического сырья при помощи каталитической композиции, состоящей из источника трифторида бора, каталитического комплекса и поглотителя трифторида бора, осуществляют в трехсекционном реакторе, чем обеспечивают поддержание в каждой из секций оптимального температурного режима. При подготовке реактора к эксплуатации в секцию источника загружают тетрафтороборат металла, нанесенный на пористый носитель, в каталитическую секцию загружают собственно катализатор, а в секцию поглотителя - фторид металла, нанесенный на пористый носитель. До начала процесса катализатор активируют трифторидом бора, полученным в результате термического разложения тетрафторбората металла в секции источника и переноса трифторида бора потоком сырья, инертного растворителя или инертного газа в каталитическую секцию. Под активацией катализатора подразумевается образование каталитического комплекса трифторида бора с гетерополисоединением. При проведении активации в каталитической секции поддерживают температуру процесса, а температуру в секции поглощения - ниже температуры разложения тетрафторобората металла. Предельные интервалы параметров проведения процесса активации катализатора: температура в секции источника от 20 до 400oC, в каталитической секции от - 20 до 300oC, в секции поглотителя от 10 до 375oC; давление от 1 до 200 атм.; продолжительность процесса от 0.5 до 24 ч. Окончание процесса определяют по проскоку трифторида бора в поток продуктов каталитической секции, после чего реактор переводят на подачу и переработку органического сырья.

При переработке органического сырья в секциях реактора протекают следующие процессы. В секции источника происходит разложение тетрафторобората металла с образованием необходимого количества трифторида бора, который поступает в поток сырья и вместе с ним далее в каталитическую секцию, в которой трифторид бора, рассматриваемый здесь как избыточный по отношению к входящему в состав комплекса, обеспечивает повышение активности и селективности каталитического комплекса. Далее трифторид бора в потоке охлажденных продуктов реакции поступает в секцию поглотителя и, взаимодействуя с фторидом металла, образует тетрафтороборат металла. При достижении определенной степени разложения тетрафторобората металла в секции источника и пропорциональной степени его накопления в секции поглотителя проводят инверсию функций этих секций и инверсию направления потока органических веществ в реакторе. При этом подогретое сырье направляют в секцию поглотителя, которая становится источником, а продукты реакции из каталитической секции после охлаждения направляют в секцию источника, которая становится поглотителем. Испытания показали, что цикл выделение-поглощение трифторида бора может повторяться более 50 раз, без существенных изменений свойств тетрафторобората, фторида металла и носителя.

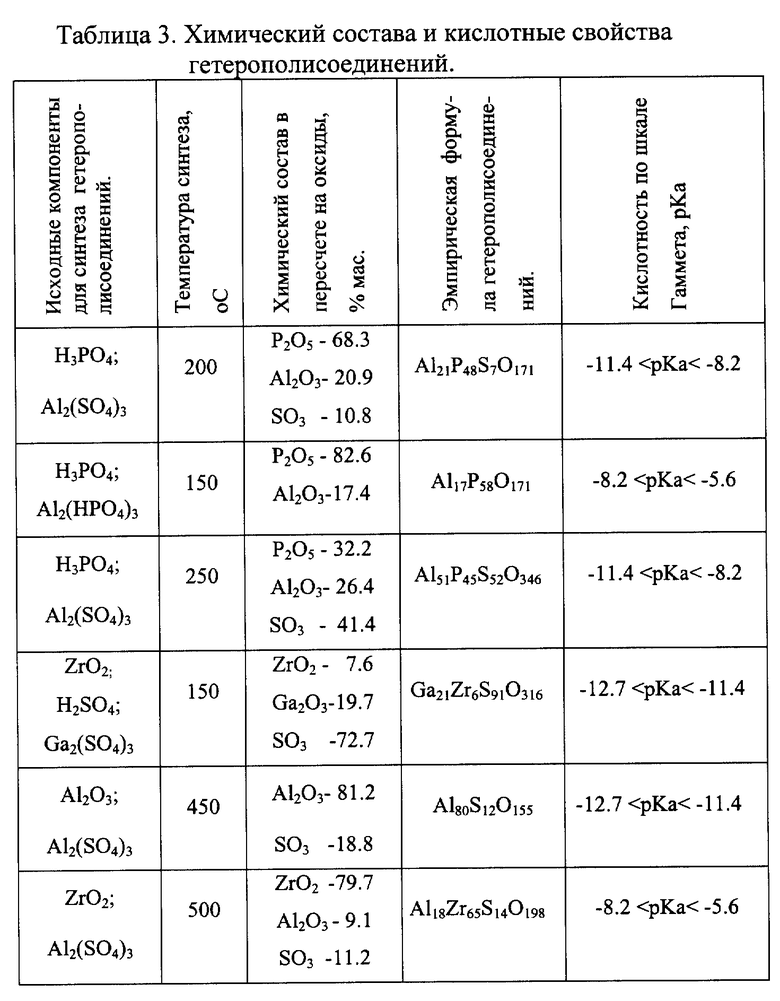

Другим объектом изобретения является разработка каталитических комплексов, которые могут быть использованы в различных реакциях превращения органического сырья, включая процессы алкилирования, изомеризации и полимеризации. Проведенные исследования позволили синтезировать ряд соединений, содержащих трифторид бора и гетерополисоединения определенного химического состава и кислотности, в результате взаимодействия которых формируется каталитический комплекс с регулируемой поверхностной кислотностью. При этом улучшенные по сравнению с прототипом показатели процесса достигаются за счет того, что при изменении концентрации трифторида бора и/или состава гетерополисоединения получаются каталитические комплексы с различной кислотностью и узким распределением силы кислотных центров. Под гетерополисоединением здесь подразумеваются комплексные соединения анионного типа, содержащие во внутренней координационной сфере анионы неорганических изополикислот в качестве лигандов. Подробно химическая природа гетерополисоединений приводится в книге Дж. Эйкс "Химия гетерополисоединений и гетерополикислот", Москва, Мир, 1971 г. Влияние концентрации трифторида бора в каталитическом комплексе иллюстрируется изменением относительной концентрации сильных кислотных центров на образце, измеренной методом ИК-спектроскопии. Повышение температуры комплексообразования с 25 до 75oC и соответственно снижение содержания трифторида бора в комплексе с 9.3 до 2.4%мас., обусловило падение с 96 до 39% относительной концентрации сильных кислотных центров, образующих комплексы с CO в области 2195-2198 см-1. В таблице 3 (см. в конце описания) приведены исходные компоненты, условия синтеза, составы полученных гетерополисоединений и результаты измерений их кислотности по известной методике, титрованием гетерополисоединений в присутствии индикаторов Гаммета в растворе бензола.

Из данных таблицы 3 следует, что кислотность гетерополисоединений может быть изменена в широких пределах, подбором химического состава и температуры синтеза. Взаимодействие трифторида бора с гетерополисоединениями увеличивает силу кислотных центров на 3-4 единицы шкалы Гаммета и соответственно образует каталитические комплексы с кислотностью от - 9 до - 16 единиц рКа.

Данные измерений кислотности методом ИК позволяют сопоставить изменение силы и распределение кислотности в процессе образования каталитического комплекса с трифторидом бора. Исходное гетерополисоединение вышеуказанного комплекса, как показано методом ИК-спектроскопии адсорбированных молекул, содержит в основном кислотные центры средней силы. В каталитическом комплексе относительная концентрация сильных центров на поверхности гетерополисоединения возросла с 5 до 96%. Снижение доли кислотных центров средней силы на поверхности катализатора, ответственных за интенсивность процессов дезактивации, является основным условием синтеза каталитических комплексов, обладающих высоким ресурсом. Дополнительное повышение активности каталитического комплекса достигается применением известного способа диспергирования активного компонента на носителе со следующими характеристиками: средний радиус пор носителя - не менее  суммарный объем пор - не менее 0.55 см3/г, поверхность - не менее 170 м2/г. Перечисленные закономерности образования каталитических комплексов являются необходимыми и достаточными условиями синтеза селективных катализаторов с высоким ресурсом и производительностью, применимых в разнообразных процессах кислотного катализа.

суммарный объем пор - не менее 0.55 см3/г, поверхность - не менее 170 м2/г. Перечисленные закономерности образования каталитических комплексов являются необходимыми и достаточными условиями синтеза селективных катализаторов с высоким ресурсом и производительностью, применимых в разнообразных процессах кислотного катализа.

Некоторые общие особенности приготовления, режимов использования и регенерации катализаторов, способствующие проявлению преимуществ заявляемого изобретения, изложены в нижеследующем абзаце.

Для приготовления каталитического комплекса могут применяться различные пористые материалы: неорганические (оксиды элементов III-IV групп и их смеси), углеродные, органические полимеры, которые используются в известных каталитических системах. Наиболее высокие показатели активности, селективности и ресурса каталитической композиции достигаются в условиях ведения процесса, при которых компоненты исходной смеси в реакционном объеме находятся в жидкой фазе, а также за счет известного метода введения в состав катализатора 0.1-1.0%мас. металла VIII группы - палладия, платины, никеля и др. и введения в реакционную смесь небольшого количества водорода. Пористый носитель регенерируют известным способом экстракции дезактивирующих компонентов с поверхности катализатора растворителем. В качестве последнего используют как однокомпонентные, так и сложные растворители, принадлежащие к различным классам органических веществ, например ароматические углеводороды - бензол, толуол, ксилолы и т.д.; кислородсодержащие органические соединения - диэтиловый эфир, диоксан, метилэтилкетон и т.д.; галогенсодержащие органические соединения - четыреххлористый углерод, дихлорметан, дихлорэтан и т. д. Экстракционную регенерацию проводят при температуре 50-200oC и давлении, обеспечивающих в сочетании условия для нахождения растворителя в жидкой фазе. Это условие необходимо для разрушения и экстракции относительно тяжелых продуктов с активных центров и восстановления показателей активности, селективности и ресурса регенерированного катализатора до исходного уровня. Проведению экстракции при температуре, превышающей температуру каталитического процесса, предшествует процесс разложения части каталитического комплекса при разогреве каталитической секции до температуры экстракции. Выделяющийся при этом трифторид бора в потоке охлажденного растворителя выводится в секцию поглотителя. Мягкие условия экстракционной регенерации предотвращают разрушение пористой структуры катализатора, изменение химического состава активных центров, что существенно увеличивает период эффективной эксплуатации катализатора. При введении в пористый носитель 0.01- 1.0%мас. металла VIII группы регенерацию проводят при температуре 70- 100oC, предпочтительно в среде жидкого растворителя с добавкой водорода. Добавление водорода обеспечивает гидрирование непредельных соединений, взаимодействие которых с поверхностью катализатора выражается наиболее сильно. Описанные выше условия эксплуатации и регенерации катализатора способствуют повышению показателей активности, селективности и стабильности каталитической композиции.

В нижеследующем абзаце приведено общее описание процессов приготовления каталитической композиции для переработки органического сырья в соответствии с заявляемым изобретением. Для синтеза источника трифторида бора пористый носитель пропитывают водным раствором тетрафторобората металла I-IV групп, сушат при 20-100oC под вакуумом 2-3 мм рт.ст. в течение 12-24 ч до содержания влаги 0.1-0.3% мас. Для синтеза поглотителя трифторида бора пористый носитель пропитывают водным раствором соли металла I-IV групп и сушат при 30-250oC, затем обрабатывают водным раствором фторида аммония. Полученный материал, состоящий из фторида металла I-IV групп, нанесенного на пористый носитель, промывают дистиллированной водой до pH 7-8 и сушат при температуре 200-250oC в течение 12-24 ч до содержания влаги 0.1-0.2%мас. Для синтеза основы для каталитического комплекса пористый носитель обрабатывают раствором соли металла VIII группы, после чего сушат при 100-300oC. Полученный материал обрабатывают водными растворами веществ, принадлежащих к перечисленным выше классам. Материал, содержащий исходные компоненты для синтеза на пористом носителе, отделяют от пропиточного раствора и формируют гетерополисоединение сушкой при 120oC, затем термообработкой при 150-550oC в течение 2-12 ч.

Примеры практической реализации способа и катализатора приведены ниже.

Пример 1

А. Приготовление источника трифторида бора. Углеродный носитель, имеющий следующие характеристики: поверхность - 280 м2/г, суммарный объем пор по воде -  =0.59 мл/г, насыпная плотность - 0.60 г/мл пропитывают раствором тетрафторобората магния, сушат на воздухе, затем под вакуумом. Получают источник трифторида бора, содержащий 61.2% мас. тетрафторобората магния или 41.9%мас. трифторида бора, связанного в форме тетрафторобората магния.

=0.59 мл/г, насыпная плотность - 0.60 г/мл пропитывают раствором тетрафторобората магния, сушат на воздухе, затем под вакуумом. Получают источник трифторида бора, содержащий 61.2% мас. тетрафторобората магния или 41.9%мас. трифторида бора, связанного в форме тетрафторобората магния.

Б. Приготовление поглотителя трифторида бора. Углеродный носитель, использованный в части А примера 1, пропитывают раствором соли магния, затем обрабатывают раствором фторида аммония с образованием фторида магния, который отлагается на поверхности углеродного носителя. После промывки и сушки получают поглотитель трифторида бора, содержащий 19.4% мас. фторида магния и имеющий емкость по поглощению трифторида бора 61.6%мас.

В. Приготовление катализатора. Для приготовления катализатора углеродный носитель, указанный в части А примера 1, содержащий 0.15%мас. нанесенного палладия, вносят в раствор, содержащий ортофосфорную кислоту и сульфат алюминия. После промывки и сушки материал термообрабатывают при температуре 200oC. Получают катализатор следующего состава (в расчете на оксиды)% мас.: Al2O3 - 1.1; P2O5 - 3.6; SO3 - 0.57; остальное - Pd - 0.14, углеродный носитель. Эмпирическая формула синтезированного гетерополисоединения, полученная на основе указанного состава оксидов, - Al21P48S7O171.

В проточный изотермический трехсекционный реактор загружают: в секцию (1) источника - 2.5 г тетрафторобората магния, полученного по пункту А; в каталитическую секцию (2) - 4.05 г (6.23 мл) катализатора, полученного по пункту В; в секцию (3) поглотителя - 1.7 г фторида магния, полученного по пункту Б. Реактор продувают азотом при 25-30oC, поднимают температуру в секции источника до 85oC и проводят активацию катализатора, пропуская через реактор изобутан со скоростью 32 г/гкатали затора•ч в течение 20 ч. В каталитической секции и секции поглотителя поддерживают температуру 50 и 35oC соответственно давление в реакторе - 20-22 атм. В результате активации содержание трифторида бора в каталитическом комплексе составляет 6.5%мас. По завершении активации температуру в секции источника снижают до 50oC, давление в реакторе - до 15-16 атм и начинают подачу смеси изобутана и бутиленов со скоростью 20.8 г/млкатали затора•ч. Молярное отношение (внутреннее) изобутана к бутиленам в смеси равно 30, содержание растворенного водорода - 180 ppmw, содержание трифторида бора - 15 ppmw. Состав продуктов реакции определяют газохроматографически с использованием микродозатора высокого давления. Для анализа используют капиллярную колонку DB-1 фирмы "Fiezen" длиной 60 м, внутренним диаметром 0.25 мм. На основании данных хроматографического анализа рассчитывают следующие параметры: производительность (R) катализатора (R = Gалкилата/Vкат, где Gалкилата - количество алкилата, г/ч; Vкат - объем катализатора, мл; R - производительность катализатора, галкилата/млкат-ра•ч); степень конверсии α бутиленов: α = 100•(C0-Cx)/C0, где C0 - концентрация бутиленов на входе в реактор, %мол.; Cx - концентрация бутиленов на выходе из реактора, %мол.; α степень конверсии бутиленов, %); выход алкилата ω на олефины: (ω = 100×R/(Gсмеси×CОБ), где R - производительность катализатора, галкилата/млкат-ра•ч; Gсмеси - расход сырьевой смеси, г/млкат-ра•ч; CОБ - концентрация бутиленов в сырьевой смеси, %мас; ω - выход, алкилата на олефины, г/гбутиленов); содержание октанов (SC8) в алкилате: (SC8 = Gоктанов/Gалкилата, где Gоктанов - количество октанов в алкилате, г/ч; Gалкилата - количество алкилата, г/ч; SC8 - содержание октанов в алкилате, %мас.); содержание триметилпентанов (ТМП) в алкилате (SТМП): (SТМП = 100•GТМП/Gалкилата, где GТМП - количество триметилпентанов в алкилате, г/ч; Gалкилата - количество алкилата, г/ч; SТМП - содержание триметилпентанов в алкилате, %мас.); ресурс (P) действия катализатора: (P = R•T, где R - производительность катализатора, галкилата/млкат-ра•ч; T - продолжительность процесса, ч; P - ресурс катализатора, галкилата/млкат-ра).

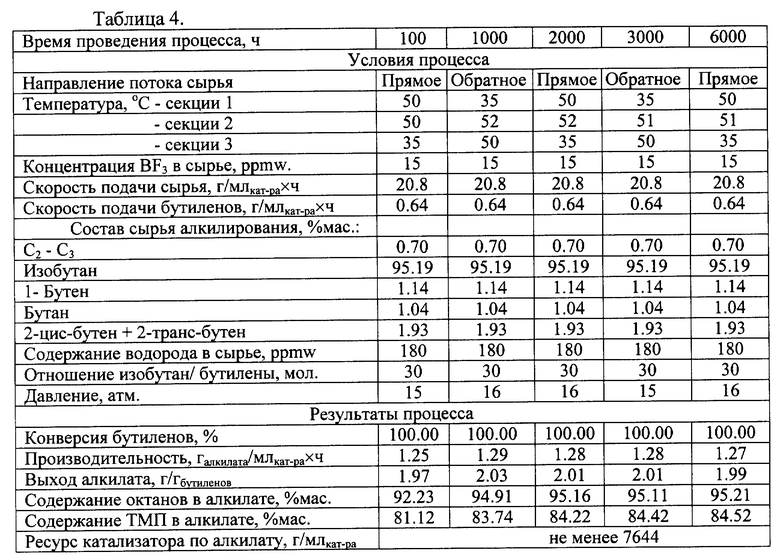

Через каждые 1000 ч секции источника и поглотителя переключают по потокам сырья и продуктов реакции: температуру соответственно повышают до 50oC в секции источника и снижают до 35oC в секции поглотителя трифторида бора. Условия и показатели процесса алкилирования по примеру 1 приведены в таблице 4. Полученные результаты показывают возможность стабильного поддержания скорости выделения и поглощения трифторида бора, функционирования источника и поглотителя трифторида бора на протяжении длительного периода времени.

Примеры 2-6

Процесс алкилирования ведут как в примере 1, за исключением того, что наряду с температурой варьируют скорость подачи исходной смеси и давление в реакторе.

Условия и результаты экспериментов представлены в таблице 5. Примеры 2-6 показывают возможность осуществления процесса алкилирования при различных сочетаниях температуры источника трифторида бора и каталитического комплекса.

Примеры 7-11

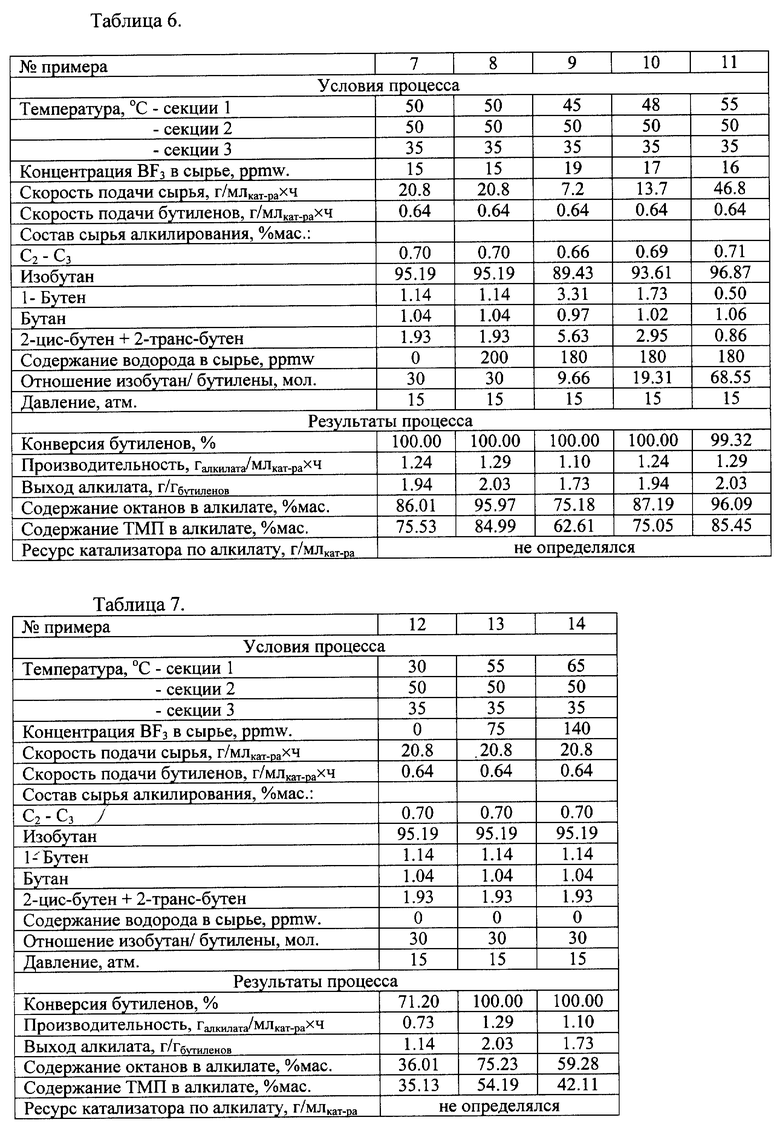

Процесс алкилирования ведут как в примере 1, за исключением того, что в процессе варьируют молярное отношение (внутреннее) изобутана к бутиленам и концентрацию водорода в сырье. Условия и результаты ведения процесса представлены в таблице 6. Результаты проведенных экспериментов показывают благоприятное влияние подачи водорода и увеличения молярного соотношения изобутана к бутиленам на селективность процесса.

Примеры 12-14

Процесс алкилирования ведут как в примере 1, за исключением того, что в процессе варьируют содержание трифторида бора в исходной смеси алкилирования при отсутствии водорода в сырьевой смеси. Условия и результаты ведения процесса представлены в таблице 7. Из примеров 12-14 следует, что интервал концентраций трифторида бора в исходной смеси алкилирования, обеспечивающий селективное протекание процесса, находится в области 10-80 ppmw.

Пример 15

Процесс алкилирования ведут как в примере 1, за исключением того, что для проведения процесса используют сырье алкилирования, содержащее изобутан и пропилен в молярном отношении (внутреннем) 31. В результате проведения процесса получают: степень конверсии пропилена,% -100.00; производительность катализатора, галкилата/млкат-ра•ч - 1.43; выход алкилата, г/гпропилена - 2.31; содержание октанов в алкилате, %мас. - 53.62; содержание триметилпентанов в алкилате, %мас. - 46.21

Пример 16

Процесс алкилирования ведут как в примере 1, за исключением того, что для проведения процесса используют сырье алкилирования, содержащее изобутан и амилены в молярном отношении (внутреннем) 31. В результате получают: степень конверсии амиленов, % - 100.00; производительность катализатора, галкилата/млкат-ра•ч - 1.16; выход алкилата, г/гамиленов - 1.89; содержание октанов в алкилате, %мас. - 48.35; содержание триметилпентанов в алкилате, %мас. - 40.93.

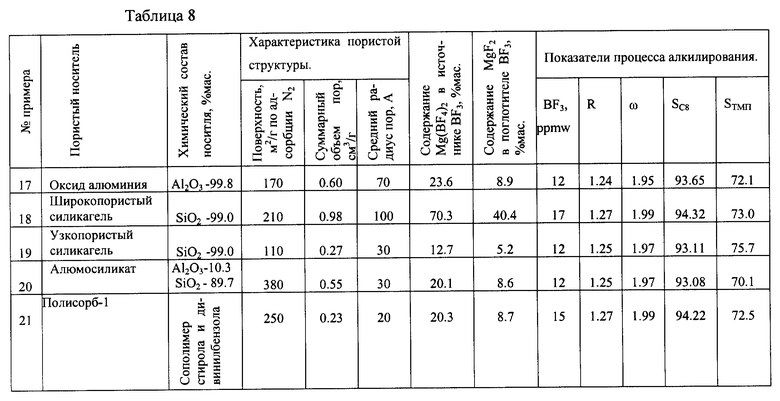

Пример 17-21

Процесс алкилирования ведут как в примере 1, за исключением того, что для проведения процесса в качестве источника и поглотителя трифторида бора используют тетрафтороборат и фторид магния, синтезированные на ряде носителей. Результаты алкилирования изобутана бутиленами приведены в таблице 8. Примеры демонстрируют широкий ряд носителей, пригодных для приготовления источника и поглотителя трифторида бора.

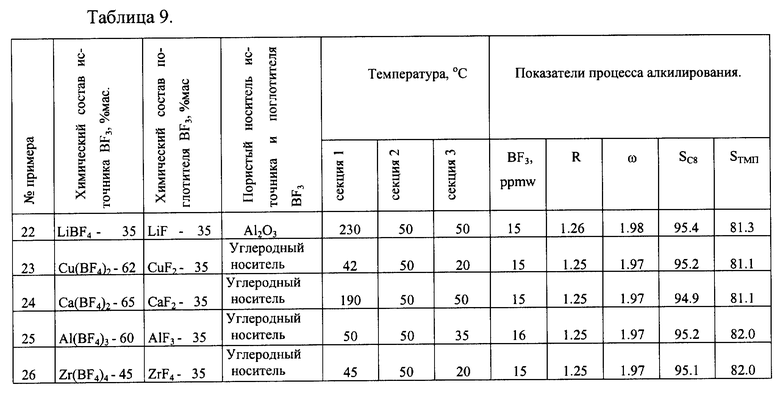

Пример 22-26

Процесс алкилирования ведут как в примере 1, за исключением того, что для проведения процесса в качестве источника и поглотителя трифторида бора используют тетрафторобораты и фториды ряда металлов I-IV групп, синтезированные на ряде носителей. Результаты алкилирования изобутана бутиленами приведены в таблице 9.

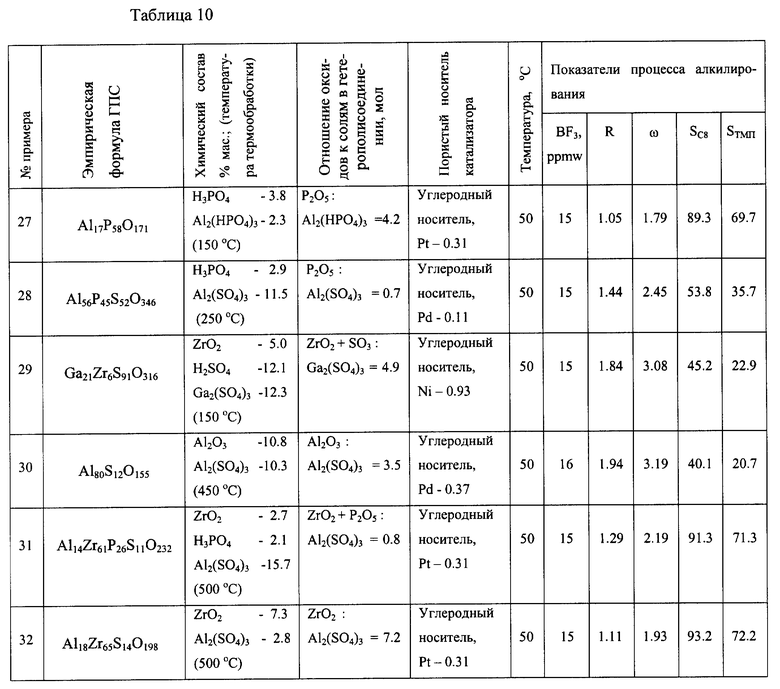

Пример 27-32

Процесс алкилирования ведут как в примере 1, за исключением того, что для проведения процесса используют каталитический комплекс, полученный путем взаимодействия диспергированных на носителе различных гетерополисоединений и трифторида бора. Результаты алкилирования изобутана бутиленами приведены в таблице 10. Примеры 27-32 показывают, что для формирования каталитического комплекса может быть использована большая группа веществ, принадлежащих к перечисленным в раскрытии сущности изобретения классам.

Пример 33

В проточный изотермический трехсекционный реактор загружают: в секцию источника- 2.5 г тетрафторобората магния, полученного по примеру 1А; в каталитическую секцию - 4.05 г (6.23 мл) катализатора, полученного по примеру 1В; в секцию поглотителя -1.7 г фторида магния, полученного по примеру 1Б. Реактор продувают азотом при температуре 25-30oC, поднимают температуру в секции источника до 85oC и проводят активацию катализатора, пропуская через реактор бензол со скоростью 15.1 г/мл катали затора•ч в течение 20 ч. В каталитической секции и секции поглотителя поддерживают температуру 50 и 35oC соответственно, давление в реакторе - 10-12 атм. В результате активации содержание трифторида бора в каталитическом комплексе составляет 6.5%мас. По завершении активации снижают температуру в секции источника до 50oC, давление в реакторе - до 5-6 атм и начинают подачу смеси бензола и этилена со скоростью 15.1 г/млкатали затора•ч. Молярное отношение бензола к этилену в смеси равно 3, содержание растворенного водорода - 180 ppmw, содержание трифторида бора - 15 ppmw. Состав продуктов реакции определяют, как указано в примере 1. На основании данных хроматографического анализа рассчитывают: производительность (R) катализатора: (R = Gаб/Vкат, где Gаб - количество алкилбензолов, г/ч; Vкат-ра - объем катализатора, мл; R - производительность катализатора, галкилб ензолов/млкат-ра•ч); степень конверсии (α) этилена: (α = 100×(C0-Cx)/C0, где C0 - концентрация этилена на входе в реактор, % мол; Cx - концентрация этилена на выходе из реактора, %мол; α - степень конверсии этилена, %); селективность (Sэб) по этилбензолу: (Sэб 100•(Gэб/MWэб)/(Gб/MWб), где Gэб - скорость образования этилбензола, г/ч; Gб - скорость расходования бензола, г/ч; MWэб, MWб - молекулярный вес этилбензола, бензола; Sэб - селективность по этилбензолу, %мас.).

Процесс ведут в течение 1000 ч, в результате получают следующие результаты: степень конверсии этилена, %мол.-100.00; производительность катализатора, галкил бензолов/млкат-ра•ч - 5.79; селективность по этилбензолу, %мас. - 93.19; ресурс катализатора по этилбензолу, не менее, г/млкат-ра - 5790.

Пример 34.

Процесс алкилирования бензола ведут как в примере 33, за исключением того, что для проведения процесса используют сырье, содержащее бензол и пропилен в молярном отношении 5. В результате получают: степень конверсии пропилена, %мол. - 100.00; производительность катализатора, гкумола/млкат-ра•ч - 5.21; селективность по кумолу, %мас. - 97.38.

Пример 35

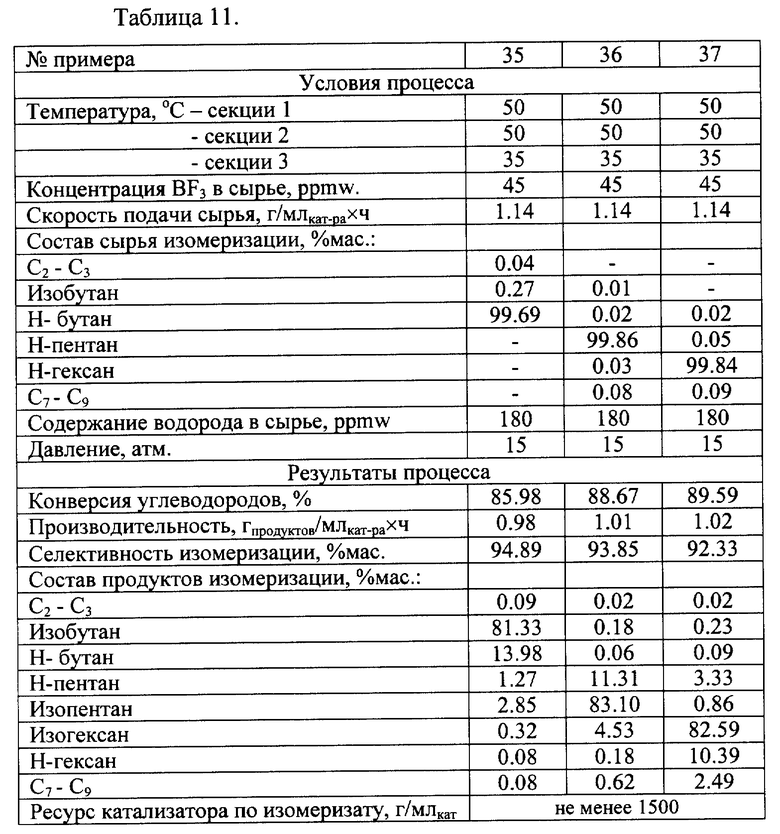

В проточный изотермический трехсекционный реактор загружают: в секцию источника - 2.0 г тетрафторобората магния, полученного по примеру 1А; в каталитическую секцию - 6.53 г (10.88 мл) катализатора, полученного по примеру 30; в секцию поглотителя - 1.36 г фторида магния, полученного по примеру 1Б. Реактор продувают азотом при температуре 25-30oC, поднимают температуру в секции источника до 85oC и проводят активацию катализатора, пропуская через реактор н-бутан со скоростью 7.5 г/млкатали затора•ч в течение 20 ч. В каталитической секции и секции поглотителя поддерживают температуру 50 и 35oC соответственно, давление в реакторе - 15-16 атм. В результате активации содержание трифторида бора в каталитическом комплексе составляет 4.9%мас. По завершении активации снижают температуру в секции источника до 50oC и начинают подачу н-бутана со скоростью 1.14 г/млкатали затора•ч. Содержание растворенного водорода в смеси - 180 ppmw, трифторида бора - 45 ppmw. Состав продуктов реакции определяют, как указано в примере 1. На основании данных хроматографического анализа рассчитывают: производительность (R) катализатора: (R = Gпродукт/Vкат, где Gпродукт - количество продуктов, г/ч; Vкат-ра - объем катализатора, мл; R - производительность катализатора, гпродуктов/млкат-ра•ч.); степень конверсии (α) н-бутана: (α = 100×(C0-Cx)/C0, где C0 - концентрация н-бутана на входе в реактор, % мол; Cx - концентрация н-бутана на выходе из реактора, %мол; α - степень конверсии н-бутана, %); селективность (SiC4) по изобутану: (SiC4 = 100•GiC4/GnC4, где GiC4 - скорость образования изобутана, г/ч; GnC4 - скорость расходования н-бутана, г/ч; SiC4 - селективность по изобутану, %мас.); состав продуктов изомеризации, %мас. После 500 ч ведения процесса проводят переключение секций источника и поглотителя, как указано в примере 1. Процесс продолжают в течение 1500 ч. Полученные результаты приведены в таблице 11. Результаты эксперимента показывают возможность многократного применения цикла выделение - поглощение трифторида бора для проведения процесса изомеризации.

Пример 36

Процесс изомеризации ведут как в примере 35, за исключением того, что для проведения процесса используют н-пентан. Результаты изомеризации сведены в таблице 11.

Пример 37

Процесс изомеризации ведут как в примере 35, за исключением того, что для проведения процесса используют н-гексан. Результаты изомеризации сведены в таблице 11.

Пример 38

Процесс изомеризации ведут как в примере 35, за исключением того, что для проведения процесса используют пара-ксилол. В результате получают смесь ксилолов следующего состава (%мас.): - пара-ксилол - 36.38; - мета-ксилол - 49.61; - орто-ксилол -12.79; - неидентифицированные углеводороды - 1.22; - конверсия пара-ксилола -63.62; - ресурс катализатора - не определялся.

Пример 39

В проточный изотермический трехсекционный реактор загружают: в секцию источника- 2.5 г тетрафторобората магния, полученного по примеру 1А; в каталитическую секцию - 4.05 г (6.23 мл) катализатора, полученного по примеру 1В; в секцию поглотителя - 1.7 г фторида магния, полученного по примеру 1Б. Реактор продувают гелием при температуре 25-30oC, поднимают температуру в секции источника до 85oC и проводят активацию катализатора, пропуская через реактор гелий со скоростью 2.8 л/гкатали затора•ч в течение 10 ч. В каталитической секции и секции поглотителя поддерживают температуру 85 и 35oC соответственно, давление в реакторе - 20 атм. В результате активации содержание трифторида бора в каталитическом комплексе составляет 3.7%мас. По завершении активации в токе гелия снижают температуру в секции источника до 50oC, прекращают подачу гелия и начинают подачу бутиленовой фракции, содержащей 99.83%мас. бутена-1 и бутена-2 со скоростью 2.9 г/млкатали затора•ч. В каталитической секции и секции поглотителя поддерживают температуру 85 и 35oC, соответственно, давление в реакторе - 20 атм. Содержание трифторида бора в смеси - 45 ppmw. Состав продуктов реакции определяют, как указано в примере 1. На основании данных хроматографического анализа рассчитывают: производительность (R) катализатора: (R=Gп-б/Vкат, где Gп-б - количество полимер-бензина, г/ч; Vкат-ра - объем катализатора, мл; R - производительность катализатора, гполимер- бензина / млкат-ра•ч); степень конверсии (α) бутилннов: (α = 100×(C0-Cx)/C0, где C0 - концентрация бутиленов на входе в реактор, % мол; Cx - концентрация бутиленов на выходе из реактора, % мол; α - степень конверсии бутиленов,%); выход полимер-бензина (ω) на олефины: (ω = 100×R/(Gолеф×CОБ), где R - производительность катализатора, гполимер- бензина /млкат-ра•ч; CОБ - концентрация бутиленов в сырьевой смеси, % мас; Gолеф - расход сырьевой смеси, г/млкат-ра•ч; ω - выход полимер-бензина, г/гбутиленов); содержание октенов (SC8) в полимер-бензине: (SC8 = 100•GC8/Gп-бензина, где GC8-количество октенов в полимер-бензине, г; Gп-бензина - количество полимер-бензина, г; SC8 - содержание октенов в полимер-бензине, %мас.).

Процесс ведут в течение 500 ч, затем направление потоков реактора переключают, как описано в примере 1. В результате проведения реакции получают следующие показатели: производительность катализатора, г полимер- бензина /млкат-ра•ч - 2.6; степень конверсии бутиленов, %мас. - 91.38; выход полимер-бензина на олефины, г/гбутиленов - 0.89; содержание октенов в полимер-бензине, %мас. - 92.65.

Пример 40

Процесс полимеризации ведут как в примере 39, за исключением того, что в реактор подают 530 г сырья полимеризации, состоящего из 10%мас. винилхлорида, растворенного в н-гексане с расходом 29 г/гкат-ра•ч. После отгонки н-гексана из раствора полимера получают 50.51 г поливинилхлорида с молекулярной массой 1900. Выход поливинилхлорида на взятый в реакцию мономер составляет 95%мас.

Пример 41

Процесс полимеризации ведут как в примере 39, за исключением того, что в реактор подают 250 г сырья полимеризации, состоящего из 12%мас. окиси этилена, растворенной в н-гексане, с расходом 41 г/гкат-ра•ч. После отгонки н-гексана из раствора полимера получают 29.4 г полиэтиленгликоля с молекулярной массой 1900. Выход полиэтиленгликоля на взятый в реакцию мономер составляет 98%мас.

Пример 42

Для проведения экстракционой регенерации в реактор, содержащий дезактивированный в процессе изомеризации по примеру 35 катализатор, подают в течение 10 ч тетрахлорид углерода с расходом 1.95 г/млкат-ра•ч. Температура во всех секциях - 35oC. Показателем окончания регенерации является отсутствие углеводородных продуктов в тетрахлориде углерода на выходе из реактора. По завершении процесса регенерации реактор освобождают от тетрахлорида углерода и продолжают ведение процесса изомеризации н-бутана по условиям примера 35. Регенерированный катализатор после 100 ч ведения процесса изомеризации имеет следующие характеристики: степень конверсии н-бутана,% - 86.17; производительность катализатора, гпродуктов/млкат-ра•ч - 0.97; селективность изомеризации, %мас. - 94.75; состав продуктов изомеризации, %мас.: C2- C3 - 0.08; н-бутан - 81.65; н-бутан - 13.83; и-пентан - 2.73; н-пентан - 1.25; и-гексаны- 0.31; н-гексан- 0.08; C7-C9 - 0.07.

Пример 43

В реактор, содержащий дезактивированный в процессе алкилирования по примеру 1 катализатор, подают изобутан с расходом 1.95 г/млкат-ра•ч, содержащий 180 ppmw водорода. Температуру в секциях источника и поглотителя снижают до 35oC, в каталитической секции поднимают до 85oC. Процесс частичного разложения каталитического комплекса, а затем регенерации ведут в течение 10 ч. Показателем окончания регенерации является отсутствие в изобутане на выходе из реактора углеводородных продуктов. По завершении регенерации и активации катализатора продолжают алкилирование изобутана бутиленами по условиям примера 1. Регенерированный катализатор после 500 ч ведения процесса алкилирования имеет следующие характеристики: степень конверсии бутиленов, % - 100.00; выход алкилата, г/гбутиленов - 1.99; производительность катализатора, галкилата/млкат-ра•ч - 1.26; содержание октанов в алкилате,% мас. - 95.11; содержание триметилпентанов в алкилате. %мас. - 84.42.

Пример 44

Данный пример иллюстрирует возможность применения заявляемого способа для проведения процесса алкилирования на катализаторе по прототипу. К линии подачи исходной смеси алкилирования сырья в проточный автоклав объемом 150 мл, снабженный магнитной мешалкой, подключают источник трифторида бора, полученный по примеру 1А с загрузкой 160 г; на линии выхода продуктов реакции устанавливают поглотитель трифторида бора, полученный по примеру 1Б в количестве 90.8 г. В автоклав помещают 2.0 г цеолита Бета, содержащего 15.2% мас. воды. Автоклав заполняют 70 мл изобутана, включают перемешивание со скоростью 1900 об/мин и охлаждают реакционную среду до 0oC. В секции источника поднимают температуру до 85oC и начинают подавать в автоклав изобутан, содержащий 30000 ppmw трифторида бора со скоростью 27 г/гкат-ра•ч до проскока трифторида бора на выходе из автоклава. Содержание трифторида бора в подготовленном каталитическом комплексе - 53% мас. По завершении процесса активации в автоклав подают исходную смесь алкилирования, содержащую изобутан и бутилены в молярном соотношении 10 и 30000 ppmw трифторида бора, со скоростью 27 г/ч (2.5 г/ч по бутиленам). Температура в секции источника 85oC, в автоклаве и поглотителе трифторида бора 0oC. В результате проведения процесса получают: степень конверсии бутиленов, % - 100.00; производительность катализатора, галкилата/млкат-ра•ч - 2.51; выход алкилата, г/гбутилена - 2.01; содержание октанов в алкилате, %мас. - 91.28; содержание триметилпентанов в алкилате, %мас. - 77.32

Таким образом, приведенные примеры конкретного осуществления способа и применения предложенного катализатора позволяют сделать следующие выводы:

1. Показана возможность применения предложенного способа и каталитического комплекса с регулируемой кислотностью для проведения процессов алкилирования, изомеризации и полимеризации органического сырья с высокими выходом целевого продукта, ресурсом и производительностью катализатора;

2. Показана возможность получения высокооктанового компонента бензина путем алкилирования изобутана бутиленами на твердом катализаторе с высоким ресурсом, производительностью, при селективности по C8 на уровне 95%мас. (см. пример 1);

3. Способ может быть применен для различных типов известных реакторных устройств, а также для известных кислотных каталитических систем, в которых используются кислоты Льюиса;

4. Предложенное изобретение позволяет создавать экологически чистые процессы, в которых отсутствуют агрессивные среды, вредные вещества и отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ АЛКИЛИРОВАНИЯ ИЗОБУТАНА | 2006 |

|

RU2306175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ НА ТВЕРДОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2622294C2 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА (ВАРИАНТЫ) | 1999 |

|

RU2161147C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АЛКАНОВ С-С АЛКИЛГАЛОГЕНИДАМИ С ИСПОЛЬЗОВАНИЕМ ТВЕРДОГО КИСЛОТНОГО КАТАЛИЗАТОРА | 1998 |

|

RU2190589C2 |

| СПОСОБ ОЦЕНКИ АКТИВНОСТИ ЦЕОЛИТНОГО КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ ИЗОБУТАНА БУТИЛЕНАМИ | 2019 |

|

RU2727937C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ С - С ОЛЕФИНАМИ С - С | 1994 |

|

RU2111201C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕРОДНОГО СКЕЛЕТА ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2186756C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2147568C1 |

Сущность: переработку органического сырья осуществляют в трехсекционном реакторе, состоящем из секции источника трифторида бора, каталитической секции и секции поглотителя трифторида бора. В секции источника трифторида бора поток сырья контактируют с тетрафтороборатом металла, нанесенным на пористый носитель, а в секции поглотителя трифторида бора поток продуктов каталитической реакции контактируют с нанесенным на пористый носитель фторидом бора, способным поглощать трифторид бора, причем периодически, по мере разложения тетрафторобората металла в секции источника трифторида бора и накопления тетрафторобората металла в секции поглотителя трифторида бора осуществляют инверсию функций этих секций реактора, которую проводят одновременно с инверсией направления потоков органического сырья и продуктов реакции. Используют катализатор, активный компонент которого представляет собой нанесенный на пористый носитель каталитический комплекс из трифторида бора и гетерополисоединения при молярном отношении трифторид бора к гетерополисоединению 0,1 - 0,5, предпочтительно 0,5 - 2, в количестве 0,1 - 55 мас.%. предпочтительно 2 - 30 мас.%, причем гетерополисоединение получено из одного или нескольких оксидов элементов III , IV, V, VI групп и из одной или нескольких солей металлов с общей формулой (Ме)х(ХO4)у, где Me - металл III, IV групп, х = 1-2, у = 2-3, Х - сера или фосфор, взятых в молярном соотношении оксидов к солям 0,5 - 20, предпочтительно 1,5 - 10, или из соединений, образующих при приготовлении гетерополисоединения указанные оксиды и соли. Состав гетерополисоединения в пересчете на оксиды описывается эмпирической формулой MekXmOn, где Me - элементы, выбранные из ряда Ga, В, Al, Ti, Zr, Sn, или их смеси; Х - элементы, выбранные из ряда Р, S, или их смеси, k = 1-80, m = 1-100, n = 100-400, кислотностью гетерополисоединения, определенной по шкале Гаммета в интервале рКа (-5,6) - (-12,7). Технический результат - повышение выхода целевого продукта, эффективности катализатора. 2 с. и 22 з.п.ф-лы, 11 табл.

(Me)x(XO4)y,

где Me - металл III, IV групп;

x = 1 - 2, y = 2 - 3;

X - сера или фосфор,

взятых в молярном отношении оксидов к солям 0,5 - 20, предпочтительно 1,5 - 10, или из соединений, образующих при приготовлении гетерополисоединения указанные оксиды и соли, причем состав гетерополисоединения в пересчете на оксиды описывается эмпирической формулой

MekXmOn,

где Me - элементы, выбранные из ряда Ga, B, Al, Ti, Zr, Sn, или их смеси;

X - элементы, выбранные из ряда P, S, или их смеси;

k = 1 - 80, m = 1 - 100, n = 100 - 400,

и кислотностью гетерополисоединения, определенной по шкале Гаммета в интервале рКа (-5,6) - (-12,7).

(Me)x(XO4)y,

где Me - металл III, IV групп;

x = 1 - 2, y = 2 - 3;

X - сера или фосфор,

взятых в молярном отношении оксидов к солям 0,5 - 20, предпочтительно 1,5 - 10, или из соединений, образующих при приготовлении гетерополисоединения указанные оксиды и соли, причем состав гетерополисоединения в пересчете на оксиды описывается эмпирической формулой

MekXmOn,

где Me - элементы, выбранные из ряда Ga, B, Al, Ti, Zr, Sn, или их смеси;

X - элементы, выбранные из ряда P, S, или их смеси;

k = 1 - 80, m = 1 - 100, n = 100 - 400,

и кислотностью гетерополисоединения, определенной по шкале Гаммета в интервале рКа (-5,6) - (-12,7). суммарный объем пор не менее 0,55 см3/г, поверхность не менее 170 м2/г, включающий металл VIII группы в количестве 0,1 - 1,0 мас.%.

суммарный объем пор не менее 0,55 см3/г, поверхность не менее 170 м2/г, включающий металл VIII группы в количестве 0,1 - 1,0 мас.%.

| US 4992616 A, 21.02.91 | |||

| RU 94039538 A1, 10.07.96 | |||

| Способ получения изопарафиновых углеводородов | 1974 |

|

SU614079A1 |

| Катализатор для алкилирования ароматических углеводородов олефинами | 1977 |

|

SU682261A1 |

| US 5012033 A, 30.04.91 | |||

| US 5157197 A, 20.10.92 | |||

| US 5326923 A, 05.07.94 | |||

| US 5365010 A, 15.11.94 | |||

| US 5120897 A, 09.06.92 | |||

| US 5173467 A, 22.12.92 | |||

| US 5212136 A, 18.05.93 | |||

| Экономайзер | 0 |

|

SU94A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Ходовая часть гусеничного транспортного средства | 1988 |

|

SU1594050A1 |

| Способ измерения разности сопротивления жил кабеля | 1975 |

|

SU539277A1 |

| Устройство для анализа распределения экстремальных значений | 1975 |

|

SU547791A1 |

| Секционный радиатор | 1985 |

|

SU1245853A1 |

Авторы

Даты

1999-12-20—Публикация

1999-03-30—Подача