1

Изобретение касается получения моторного топлива и относится, в частности, к процессу алкилирования изобутана бутиленом.

Известен способ получения моторного топлива каталитическим алкилированием изобутана или содержащих его фракций бутиленами или содержащими его фракциями. Продукт алкилирования разделяется затем, в основном, на низкокипяЩую высокооктановую и высококипящую низкооктановую фракции. Обычно высококипящая фракция отбирается с начальной температурой кипения от 127 до 204°С, причем эта фракция составляет около 5% от веса алкилата. Высококипящая фракция подвергается каталитическому риформингу, в результате которото высококипящие продукты превращаются в низкокипящие, имеющие более высокое октановое число. Эти продукты риформинга добавляют затем « низкокипящей высокооктановой фракции, являющейся целевым продуктом.

При осуществлении указанного способа возможно получение моторного топлива с октановым ЧИСЛОМ от 93 до 95 (определено по методу ASTM-908).

С целью повышения октанового числа моторного топлива по предлагаемому способу риформингу подвергают высококипящую фракцию с начальной температурой кипения от 93 до 110°С. Как было установлено, эта фракция

содержит основную часть диметилгексанов, получаемых при алкилировании.

Основные стадии процесса получения моторного топлива могут быть осуществлены следующим путем.

Алкилирование заключается в контактировании исходного углеводородного сырья, содержащего изобутан и бутилены, с кислотным катализатором алкилирования в зоне алкилирования. Изобутан и бутилен могут вводиться как в виде раздельных потоков исходного сырья, так и в смеси один с другим. Контактирование осуществляется преимущественно путем непосредственного смешения углеводородов с сильным кислотным катализатором, таким как фтористоводородная кислота, серная кислота, смеси серной и фосфорной кислот, или некоторых комплексных соединений хлористого алюминия и серной кислоты. Наиболее

предпочтительными катализаторами алкилирования являются фтористоводородная и серная кислоты, особенно фтористоводородная кислота. В качестве катализаторов могут использоваться и твердые катализаторы алкилирования.

Для предотвращения процесса полимеризации олефина в зоне алкилирования катализатор и углеводороды перемешиваются, лри этом

используется значительный молярный избыток

изобутана по отношению к олефину. Молярное соотношение изобутана и олефина может быть в пределах от 2:1 до 20 : 1, наиболее желательно от 6 : i до 16 : 1. Это избыточное количество изобутана легко отделяется от полученного продукта алкилирования и обычно возвраш ается в рецикл в зону алкилирования.

В случае, когда в качестве катализатора реакции алкилирования используется жидкая кислота, например фтористоводородная или серная, объемное соотношение катализатора и углеводорода составляет примерно от 0,25 : 1 до 10 : 1, например от 0,5 : 1 до 5,0 ; 1.

Реакция протекает при температуре примерно от - 18 до , продолжительность реакции примерно от 20 до 1200 сек, преимуш ественно от 60 до 1000 сек., давление в реакционной зоне (абсолютное давление) составляет примерно от 1 до 50 атм. Желательно использовать такое давление в реакционной зоне, лри котором катализатор и реагенты будут находиться в жидком состоянии.

Продукт алкилировавия выводят из зоны алкилирования, разделяют на углеводородную и кислотную фазы. Из углеводородной фазы извлекают изобутан и другие легкие углеводороды, такие как бутан, оставляя в алкилате необходимое количество бутана для регулирования давления пара указанного алкилата.

Содержащиеся в алкилате высокомолекулярные дегтеобразные продукты удаляют путем дистилляции. Затем алкилат разделяют на высокооктановую низкокицяш,ую фракцию с конечной температурой кипения в пределах от 93 до 110°С и низкооктановую высококипяпгую фракцию с начальной температурой кипения в пределах от 93 до 110°С. В этой низкооктановой фракции преобладают диметилгексаны, образующиеся в результате реакции алкилирования изобутана бутиленом, а именно содержание диметнлгексана в этой фракции в два и более раза выше, чем содержание его в высокооктановой фракции. Эта фракция составляет примерно 30-60 об. % от общего продукта алкилирования. Эта величина является функцией количества пропилена в зоне алкилирования исходного сырья и изопарафинов, содержащих 7 атомов углерода, полученных в результате алкилирования. Выделение двух указанных фракций легко достигается посредством обычного процесса фракционированной перегонки.

Далее высококипящую низкооктановую фракцию или часть ее подают в зону риформинга, в которой низкооктановые составляющие этой фракции превращаются в высокооктановые компоненты в результате различных химических реакций, протекающих при риформинге, например изомеризации, дегидрирования с замыканием кольца и крекинга.

Процесс риформинга лучще осуществлять при введении в зону риформинга водорода с той целью, чтобы полученный продукт риформинга в основном не содержал олефинов.

Хотя при -Дегидрогенизации парафинов в олефины может быть получен высокооктановый продукт, олефины являются нежелательными составляющими моторного топлива вследствие тенденции олефинов образовывать смолистые осаждения -при использовании моторного топлива в двигателях внутреннего сгорания. Условия, катализаторы и способы риформинга парафиновых углеводородов обычные.

Как катализаторы риформинга могут быть применены двухфункциональные катализаторы, содержащие тяжелый металлический комнонент (исполняет функцию гидрогенизации-

дегидрогенизации), который добавляют к кислотному крекирующему материалу типа жаростойкого пористого окисла, обладающего адсорбционной способностью. Паряду с известными катализаторами типа

окиси хрома-окиси алюминия, желательно использовать катализаторы риформинга, включающие металл восьмой группы Периодической системы элементов, атом галогена и соответствующие жаростойкие неорганические

окислы, такие как гамма-, эта- и тэтаокислы алюминия, имеющие высокую удельную поверхность.

Наиболее предпочтительными металлами, восьмой группы Периодической системы элементов являются платина и палладий. Наряду с металлами восьмой группы элементов, можпо применять другие .металлы, например рений, который, как известпо, способен стабилизировать катализатор реформинга. Металлы

восьмой группы используют в качестве катализатора обычно в количестве от 0,1 до 2,0 вес. % (от веса твердой основы). Из различных галогенов, которые можно применять в данном случае, наиболее предпочтительными являются

фтор и хлор.

Фракцию алкилата с низким октановым числом в смеси € водородом контактируют в зоне риформинга с указанным выше катализатором, который иснользуют преимущественно в виде неподвижного слоя. В зоне риформинга поддерживают следующие условия: температура от 370 до 595°С, давление от О до 68 атм, почасовой расход (или объемная скорость) жидкости от 0,1 до 10 об. углеводородного сырья на единицу объема катализатора в час, молярное соотношение водорода и углеводорода от 1 : 1 до 20 ; 1 и более.

Полученный при риформинге продукт выделяют, после извлечения из него водорода и

легких углеводородов его смешивают (по известному способу) с низкокипящей высокооктановой фракцией топлива, которое имеет октановое число, превышающее 95. Пример. Олефиновую смесь, содержащую пропилен, бутилены и амилены (причем, ббльшую часть смеси составляют бутилены), используют для алкилирования изобутана в обычной нромышленной установке алкилирования, применяя фтористый водород в качестве катализатора. Алкилирование проводят при

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| Способ получения высокооктанового компонента топлива | 1973 |

|

SU587855A3 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ЖИДКОСТНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2104087C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ ИЗОПАРАФИНОМ, СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ И СПОСОБ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ | 1993 |

|

RU2106198C1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| ВПТБ | 1973 |

|

SU400075A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ С - С ОЛЕФИНАМИ С - С | 1994 |

|

RU2111201C1 |

| Способ получения высокоокта-НОВОгО КОМпОНЕНТА МОТОРНОгО ТОп-лиВА | 1976 |

|

SU799642A3 |

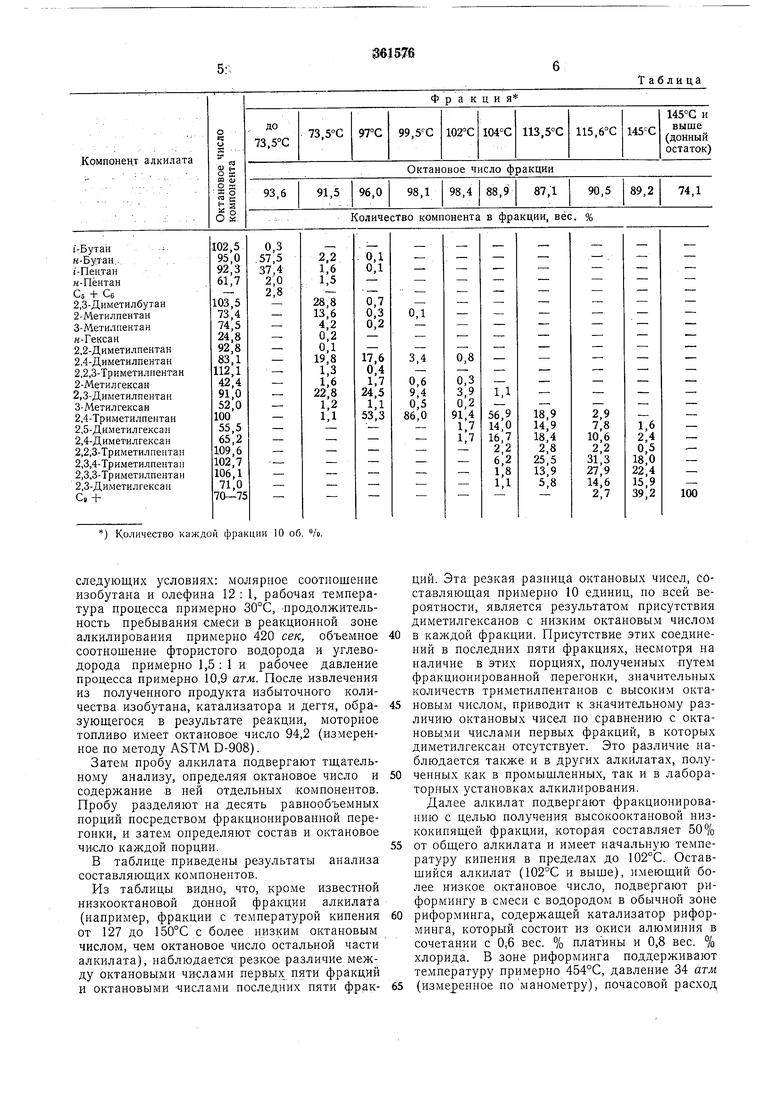

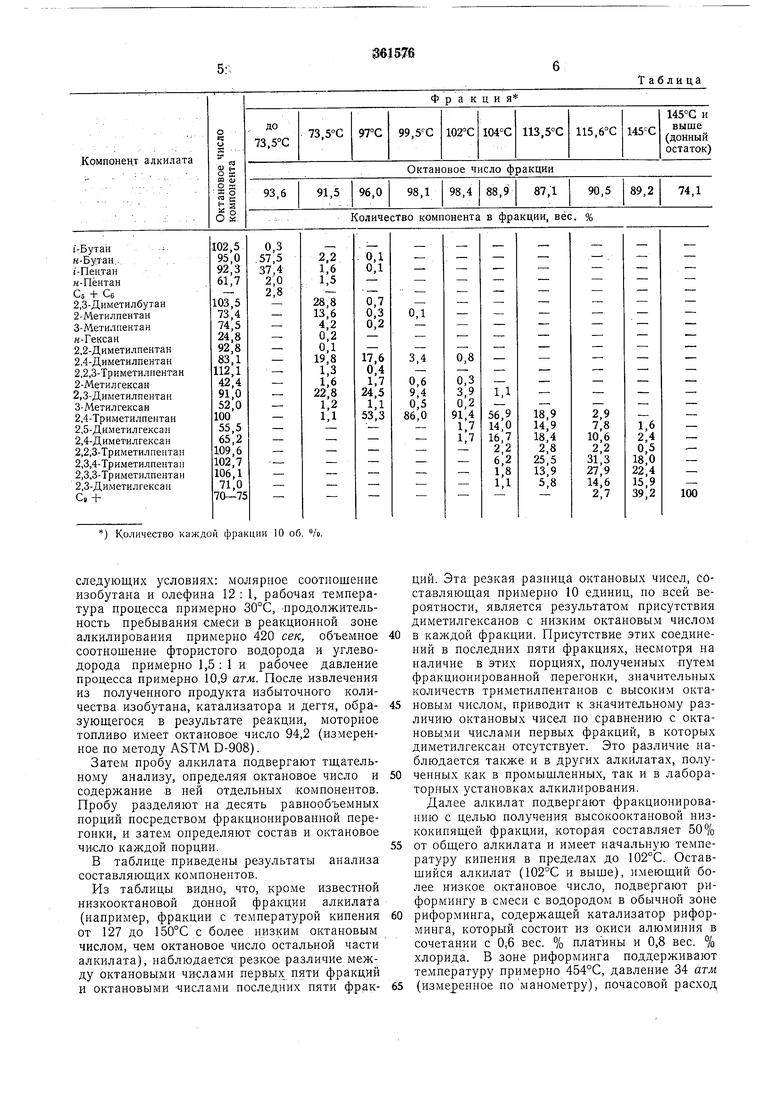

) Количество каждой фракции 10 об.

следующих условиях: молярное соотношение изобутана и олефина 12 ; 1, рабочая температура процесса примерно 30°С, Продолжительность пребывания смеси в реакционной зоне алкилирования примерно 420 сек, объемное соотношение фтористого водорода и углеводорода примерно 1,5 :1 и рабочее давление процесса примерно 10,9 атм. После извлечения из полученного продукта избыточного количества изобутана, катализатора и дегтя, образуюш,егося в результате реакции, моторное топливо имеет октановое число 94,2 (измеренное по методу ASTM D-908).

Затем пробу алкилата подвергают тш,ательному анализу, определяя октановое число и содержание в ней отдельных компонентов. Пробу разделяют на десять равнообъемных порций посредством фракционированной перегонки, и затем определяют состав и октановое число каждой порции.

В таблице приведены результаты анализа составляющих компонентов.

Из таблицы видно, что, кроме известной низкооктановой донной фракции алкилата (например, фракции с температурой кипения от 127 до 150°С с более низким октановым числом, чем октановое число остальной части алкилата), наблюдается резкое различие между октановыми числами первых пяти фракций и октановыми числами последних пяти фракций. Эта резкая разница октановых чисел, составляющая примерно 10 единиц, но всей вероятности, является результатом присутствия диметилгексанов с низким октановым числом

в каждой фракции. Присутствие этих соединений в носледних пяти фракциях, несмотря на наличие в этих порциях, полученных путем фракционированной перегонки, значительных количеств триметилпентанов с высоки.м октановым числом, приводит к значительному различию октановых чисел по сравнению с октановыми числами первых фракций, в которых диметилгексан отсутствует. Это различие наблюдается также и в других алкилатах, полученных как в промышленных, так и в лабораторных установках алкилирования.

Далее алкилат подвергают фракционированию с целью получения высокооктановой низкокипящей фракции, которая составляет 50%

от общего алкилата и имеет начальную температуру кипения в пределах до 102°С. Оставшийся алкилат (102°С и выше), имеющий более низкое октановое число, подвергают риформингу в смеси с водородом в обычной зоне

риформинга, содержащей катализатор риформинга, который состоит из окиси алюминия в сочетании с 0,6 вес. % платины и 0,8 вес. % хлорида. В зоне риформинга поддерживают температуру примерно 454°С, давление 34 атм

(измеренное по манометру), почасовой расход жидкого продукта 1,0, молярное соотношение водорода и углеводорода 10 : 1. В зоне риформинга алкилат подвергают крекированию, дегидрированию с замыканием молекулярного кольца и/или изомеризации, в результате чего получают продукт риформинга с более высоким октановым числом. Этот продукт риформинга затем смешивают с низкокипящей высокооктановой фракцией, в результате чего получаЮТ моторное топливо, имеющее октановое число 98,5. Это октановое число значительно выше октанового числа, которое получается лишь при алкилировании продукта. Предмет изобретения Способ получения моторного топлива путем .каталитического алкилирования изобутана или содержащих его фракций бутиленом или содержащими его фракциями с последующим разделением продукта алкилирования на низкокипящую и вы-сококипящую фракции каталитическим риформингом высококипящей фракции и добавлением полученного при этом продукта в низкокипящую фракцию, отличающийся тем, что, с целью повышения октанового числа топлива, риформингу подвергают высококипящую фракцию с начальной температурой кипения от 93 до 110°С.

Даты

1973-01-01—Публикация