Изобретение относится к способам полимеризации этилена. Первый аспект изобретения - способ получения сополимеров этилена, имеющих плотность около 0,93 или менее. Другой аспект изобретения - способу полимеризации этилена в суспензии, в соответствии с которым получают сополимер низкой плотности. Третий аспект изобретения - способ сополимеризации этилена с использованием непрерывного реактора с циркуляцией.

Известны различные способы полимеризации этилена. Такими способами являются свободнорадикальная полимеризация под высоким давлением, полимеризация в растворе, газофазная полимеризация и полимеризация в суспензии, которая иногда называется еще полимеризацией в виде частиц.

Известно, что плотность полиэтилена может меняться в зависимости от введения в ходе полимеризации определенных количеств высших α-олефинов. Хотя при свободнорадикальной полимеризации под высоким давлением можно получать сополимеры, имеющие плотность 0,93 или менее, сополимеры этилена, называемые линейными полиэтиленами низкой плотности, можно получать также в результате сополимеризации этилена в присутствии подходящих катализаторов.

Один из способов получения линейных полиэтиленов низкой плотности включает газофазную полимеризацию. Обнаружено, что подобные способы особенно полезны для получения полимера низкой плотности с узким молекулярно-весовым распределением, которые особенно предпочтительны для получения пленок. При использовании способа полимеризации в виде частиц в сочетании с применением катализаторов, содержащих хром, возможно получать полимер низкой плотности, пригодный для производства пленок, однако подобные полимеры обычно имеют более широкое молекулярно-весовое распределение и не столь прозрачны, как полимеры, полученные каталитической полимеризацией в газовой фазе.

Ранее предпринимались попытки получить полиэтилен низкой плотности в ходе полимеризации в виде частиц с использованием катализатора, содержащего титан. Однако обнаружено, что внедрение сомономера обычно протекает не адекватно для того, чтобы уменьшить плотность полимера до желаемого уровня.

Обычно для получения сополимера низкой плотности с использованием титанового катализатора необходимо использовать значительно более высокие количества сомономера. Это приводит к тому, что большие количества сомономеров необходимо рециклизовывать или сбрасывать в атмосферу. В случае 1-гексена более высокие уровни его содержания также приводят к вспучиванию полимера и забиванию реактора при осуществлении полимеризации в виде частиц. Для преодоления этого эффекта обычно используют более низкие температуры реакции. Однако понижение температуры реакции уменьшает скорость внедрения сомономера. Следовательно, существует необходимость в способе, позволяющем проводить сополимеризацию при более высоких температурах.

Целью изобретения является разработка способа полимеризации этилена в виде частиц с получением полиэтилена низкой плотности при использовании титанового катализатора.

Другой целью изобретения является разработка способа полимеризации этилена в виде частиц с получением полиэтилена низкой плотности при минимальном количестве алюминийорганического сокатализатора.

Еще одной целью изобретения является разработка способа, при котором полимеризацию этилена в виде частиц можно осуществлять при более высоких температурах при уменьшенном забивании реактора.

При этом предусматривается способ получения сополимера этилена, имеющего плотность около 0,93 или менее в ходе суспензионной полимеризации с использованием катализатора, содержащего титан.

Способ по изобретению включает контактирование этилена и по меньшей мере одного высшего α - олефина в жидком разбавителе с катализатором и сокатализатором в условиях суспензионной полимеризации, причем отношение количества сомономера и этилена составляет не менее 1:1, а титансодержащий катализатор получают в результате контактирования алкоксида титана и дигалогенида магния в жидкой среде с получением раствора, контактирования указанного раствора с осаждающим агентом, принадлежащим к числу алюминийорганических соединений, с получением твердого продукта, контактирование твердого продукта, с олефином с получением твердого форполимера, контактирование твердого форполимера с четыреххлористым титаном, контактирование полученного твердого продукта с алюминийорганическим восстановителем, и промывку полученного твердого продукта углеводородом для удаления растворимого материала с получением промытого твердого продукта, который и является указанным катализатором.

Известны общие условия проведения суспензионной полимеризации. Подобные способы могут осуществляться непрерывно либо периодически. Предпочтителен способ осуществления суспензионной полимеризации, включающий использование реакторов непрерывного действия c рециклизацией, (патенты, US, 3152872, 4424341). В подобных процессах условия полимеризации можно изменять посредством изменения скорости подачи катализатора, температуры, скорости подачи мономера, скорости подачи водорода и т.д.

Изобретение требует применения специально полученного катализатора (EP, патент, 0480377, кл. C 08 F 10/00, 1991). Катализатор получают в результате контактирования реагентов, содержащих алкоксид титана и дигалогенид магния в подходящей жидкой среде, с получением раствора. Затем полученный раствор вводят в контакт с подходящим осадителем, и полученный твердый остаток вводят в контакт с олефином с получением твердого форполимера. Твердый форполимер вводят в контакт с четыреххлористым титаном и получаемый при этом твердый продукт вводят в контакт с алюминийорганическим восстановителем. Твердый продукт, получающийся после этой стадии, промывают углеводородом для удаления растворимых продуктов.

Изобретение особенно предпочтительно при применении титансодержащего катализатора, содержащего олефиновый форполимер. Подобные катализаторы получают в результате реакции алкоксида титана с дигалогенидом магния в подходящей жидкой среде с получением раствора. Получаемый раствора вводят в контакт с подходящим осадителем, а полученный твердый продукт вводят в контакт с четыреххлористым титаном до либо после добавления к твердому продукту форполимера олефина.

В число примеров алкоксидов титана входят тетраалкоксиды титана, в которых каждая алкильная группа содержит 1-10 атомов углерода. Рассматривались тетраметоксититан, диметоксидиэтоксититан, тетраэтоксититан, тетра-н-бутоксититан, тетрагексилоксититан, тетрадецилоксититан, тетраизопропоксититан и циклогексилоксититан.

Предпочтительными галогенидами магния являются хлориды магния.

Алкоксид титана и дигалогенид магния могут быть объединены в любой подходящей жидкой среде. В число примеров подобных сред входят практически безводные органические жидкости, например н-пентан, н-гептан, метилциклогексан, толуол, ксилолы и подобные им соединения.

Молярное отношение количеств производного переходного металла и металлгалогенида может находиться в весьма широком диапазоне. Обычно молярное соотношение лежит в пределах 10:1 - 1:10. предпочтительно 3:1 - 0,5:2. Однако наиболее часто применяют соотношение в пределах 2:1 - 1:2.

Обычно для получения раствора нагревают жидкую смесь. В общем случае компоненты смешивают при 15 - 150oC. Смешивание осуществляют при атмосферном или повышенном давлении.

Время, необходимое для нагрева двух компонентов, соответствует любому подходящему для образования раствора времени. Обычно требуется время от 5 мин до 10 ч.

В процессе нагревания полученный раствор можно при желании фильтровать для удаления всех нерастворившихся и примесных материалов.

Осадитель подбирают из числа алюминийорганических соединений общей формулы

RmAlZ3 - m,

где

R - углеводородная (C1-C8)-группа;

Z-галоген, водород или углеводородная (C1-C8)-группа;

m - число от 1 до 3.

В число некоторых конкретных примеров входят ди(углеводород) моногалогениды алюминия, моно(углеводород) дигалогениды алюминия, углеводородсесквигалогениды алюминия и им подобные производные. В настоящее время предпочтительными осадителями считаются алюминийорганические галогениды, например этилалюминийсесквихлорид и этилалюминийдихлорид.

Количество осадителя может лежать в весьма широком диапазоне, в зависимости от необходимой в данном случае активности. Обычно молярное соотношение количеств переходного металла в титансодержащем твердом компоненте и осадителя лежит в пределах 10:1 - 1:10. предпочтительно в пределах 2:1 - 1:3.

В предпочтительных вариантах катализатор содержит некоторое количество форполимера, достаточное для улучшения размера частиц катализатора и в конце концов размера частиц полимера, получаемых в процессе полимеризации.

Один из способов получения форполимера включает проведение осаждения в присутствии алифатического моно-1-олефина. Другой способ включает контактирование осажденного твердого продукта с алифатическим моно-1-олефином в подходящих условиях с получением форполимера. Этот процесс можно осуществлять до либо после обработки твердого продукта тетрахлоридом титана. В число примеров олефинов, которые могут использоваться для получения форполимера, входят этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 4-метил-1-пентен, 1-гептен, 1-октен и им подобные олефины, а также смеси одного или нескольких компонентов из числа приведенных выше. Количество форполимера из расчета на общий вес содержащего его катализатора обычно лежит в пределах 1 - 90 мас.%, предпочтительно в пределах 1 - 20 мас.% и еще более предпочтительно - в пределах 1 - 15 мас.%.

Отношения количеств четыреххлористого титана к твердому продукту могут находиться в широком диапазоне, однако действует общее правило, согласно которому массовое соотношение количеств четыреххлористого титана и форполимеризованного или нефорполимеризованного твердого продукта обычно лежит в пределах 10:1 - 1:10. более предпочтительно в пределах 7:1 - 1:4.

Предварительную обработку титансодержащего катализатора металлоорганическим восстановителем до введения катализатора в зону полимеризации осуществляют в практически инертной жидкой среде, обычно углеводороде. Термин "металлоорганический восстановитель" используется в данном описании для обычных металлоорганических восстановителей, которые использовались ранее в качестве сокатализаторов для каталитических систем полимеризации олефинов на основе переходных металлов. Предпочтительные виды восстановителей включают алюминийорганические соединения, например триэтилалюминий, триметилалюминий, диэтилалюминийхлорид, этилалюминийдихлорид, метилалюминийсесквихлорид, триизопропилалюминий, диметилалюминийхлорид, тридецилалюминий, триэйкозилалюминий, трициклогексилалюминий, трифенилалюминий, 2-метилпентилдиэтилалюминий, триизопренилалалюминий, метилалюминийдибромид, этилалюминийдииодид, изобутилалюминийдихлорид, додецилалюминийдибромид, диметилалюминийбромид, диизопропилалюминийхлорид, метил-н-пропилалюминийбромид, ди-н-октилалюминийбромид, дифенилалюминийхлорид, дициклогексилалюминийбромид, метилалюминийсесквибромид, этилалюминийсексвииодид, им подобные соединения и их смеси. В настоящее время предпочтительным реагентом является триэтилалюминий.

Предпочтительные условия используют на всех стадиях получения катализатора с тем, чтобы свести к минимуму возможность отрицательного влияния кислорода и воды.

Присутствие небольших количеств воды и/или кислорода в процессе получения раствора алкоксида титана и галогенида магния может однако дать определенные преимущества.

Контактирование восстановителя и предшественника катализатора можно осуществлять в широком диапазоне температур. Обычно контактирование осуществляют в диапазоне 15 - 150oC, более предпочтительно 20 - 100oC. После контактирования маточную жидкость обычно декантируют и образующийся твердый остаток несколько раз промывают подходящим жидким растворителем, например углеводородом, для удаления растворимых в углеводородах материалов.

Количества металлоорганического восстановителя может меняться в широком диапазоне значений. Можно использовать избыток металлоорганического восстановителя. Обычно металлоорганический восстановитель используют в таком количестве, чтобы молярное соотношение количеств востановителя и титана в предшественнике катализатора находилось в диапазоне 0,01:1 - 10:1, более предпочтительно - 0,02:1-3:1.

Полученный катализатор можно при желании смешивать с разбавителем, например двуокисью кремния, смесями двуокиси кремния, и окиси алюминия, двуокиси кремния и окиси титана, окислом магния, полиэтиленом, полипропиленом или полифениленсульфидом, перед введением катализатора в процессе полимеризации.

Массовое соотношение частичного разбавителя и катализатора может меняться в широком диапазоне. Обычно массовое соотношение частичного разбавителя и катализатора лежит в пределах 100:1 - 1:100, более предпочтительно - 20:1 - 2:1. Использование частичного разбавителя, например мелкодисперсной двуокиси кремния, особенно эффективно для облегчения контроля загрузки катализатора в реактор.

Для получения сополимера этилена можно применять любой подходящий сомономер. Обычно для этой цели используют α - олефиновые сомономеры, содержащие 3-10 атомов углерода. Некоторые из конкретных примеров включают 1-бутен, 1-гексен, 1-пентен, 4-метил-1-пентен, и им подобные олефины. Обычно в качестве сомономера используют пропилен, однако предпочтительно применять по меньшей мере еще один α - олефиновый сомономер, имеющий по меньшей мере 4 атома углерода, в количестве, составляющем не менее примерно 1 мас.% от массы полимера. Обычно желательно проводить реакцию, когда сополимер содержит по меньшей мере 80 мол.% этилена.

При суспензионной полимеризации температуру и давление подбирают таким, чтобы иметь уверенность в том, что полимер можно будет получить в виде отдельных частиц. Обычно подобные условия включают температуру в диапазоне 60 - 95oC, более предпочтительно 80 - 85oC и давление около 600 фунт/кв.дюйм (примерно 4,2 атм). Обычно можно использовать любой подходящий жидкий разбавитель, применяемый для полимеризации. В настоящее время предпочтительным считается использование в качестве жидких разбавителей углеводородов, например изобутана или пропана.

Молярное отношение количеств сомономера и этилена может меняться в широких пределах в зависимости от требуемого результата. Обычно молярное соотношение количеств сомономера и этилена в пределах 1:1 - 2:1, более предпочтительно в диапазоне 1,2:1 - 1,5:1.

В процессе непрерывной суспензионной полимеризации с рециклизацией желательно, чтобы сомономер применяли в количестве, соответствующем 40 - 70 мас. % подаваемого этилена, более предпочтительно 45 - 55 мас.%.

При таких условиях осуществления способа желательно также регулировать введение катализатора, температуру и другие факторы так, чтобы газ при испарении содержал 1,5-3 мол. % этилена, более предпочтительно 2,4-2,7 мол.% этилена, а температура однократного испарения составляла 120-175oC.

При этом считается, что можно использовать любой тип сокатализаторов, которые ранее применялись для аналогичных катализаторов на основе титана. В настоящее время предпочтительными в качестве сокатализаторов считаются производные триалкилалюминия, в частности триэтилалюминий. В особо предпочтительном варианте способа по изобретению предусматривается проведение полимеризации в жидком разбавителе, содержащем не более примерно 30 м.д. сокатализатора в виде триэтилалюминия.

Изобретение особенно предпочтительно для получения сополимера этилена, имеющего низкую плотность и более узкое МВР и лучшую прозрачность по сравнению с аналогичными сополимерами, получаемыми на каталитической системе на основе хрома в процессе суспензионной полимеризации.

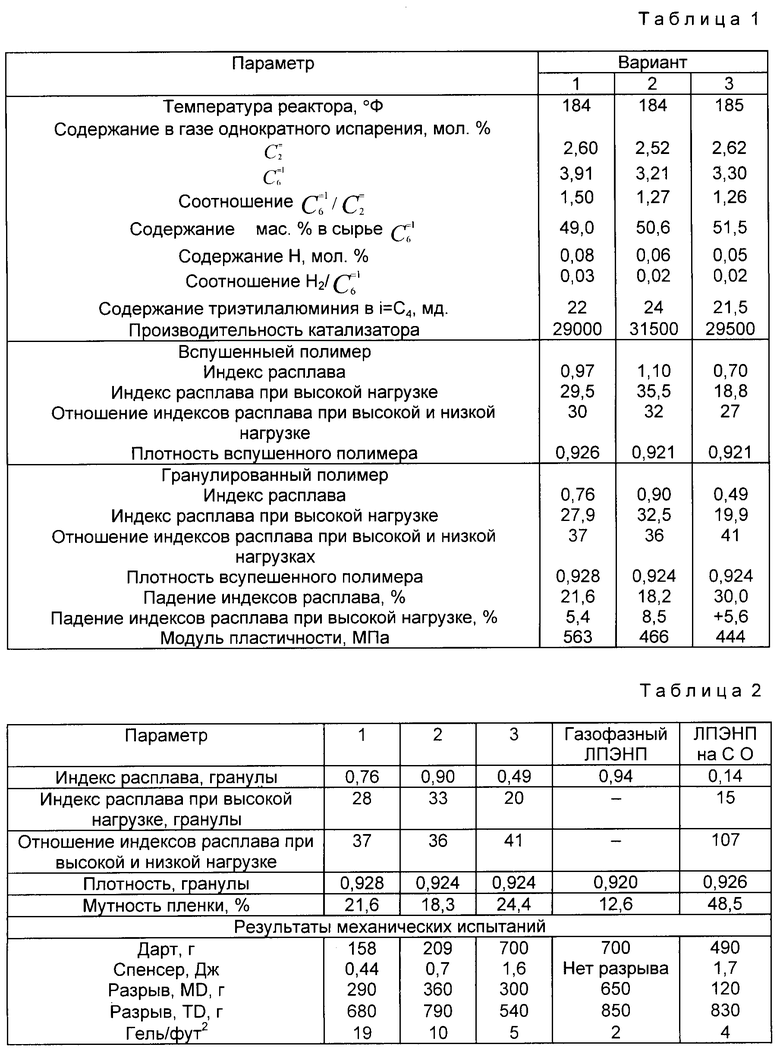

Пример 1. Осуществляют ряд опытных прогонов сополимеризации на пилотной установке непрерывного действия с рециклизацией, используя 1-гексен и этилен в различных соотношениях. Жидкий разбавитель при полимеризации - изобутан. Применяемый для этой цели катализатор получают в результате контактирования тетраэтоксититана и дигалогенида магния в жидком углеводороде с получением раствора, который контактирует с этилалюминийдихлоридом с получением твердого продукта, который, в свою очередь, вводят в контакт с олефином в надлежащих условиях с получением твердого форполимера. Твердый форполимер затем контактируют с четыреххлористым титаном. Полученный твердый продукт контактируют с триэтилалюминием. Полученный после обработки твердый продукт промывают углеводородом для удаления растворимых материалов, получая промытый твердый продукт, который и является используемым катализатором. Обработанный триэтилалюминием катализатор перед введением в реактор смешивают с "кабосилом" (тонкоизмельченной двуокисью кремния). Реактор пилотной установки для полимеризации имеет объем 87 л и диаметр 15,2 см. Сводка изменяемых в различных случаях параметров и полученные результаты представлены в табл. 1.

Приведенные в табл. 1 данные свидетельствуют о том, что при использовании больших соотношений количеств сомономера и этилена можно получать сополимеры, имеющие плотность ниже 0,93. Даже если количество сокатализатора очень мало, например находится в пределах 21,5 - 22 ч. на 1 млн., производительность катализатора остается в пределах приемлемой для промышленного использования.

Набухание полимера в ходе описанных опытов не является проблемой. Объем по Джерджюсону соответствует примерно 65% твердого продукта, что близко к нормальному значению для подобных типов суспензионной полимеризации. Вспушенный полимерный продукт не является ни тонким, ни клейким. Забивка реактора проблемой не является. Подобные результаты находятся в контрасте с результатами, полученными на ранее использовавшейся пилотной установке, на которой полимеризацию осуществляли с использованием не обработанного предварительно триэтилалюминием титановым катализатором даже при более низких температурах.

Пример 2. Из каждого из полимеров низкой плотности, полученных в ходе описанных в примере 1 пробегов, получают пленки с использованием 1,5- дюймового (37 мм) стандартного шнекового экструдера Дэвиса с кольцевой головкой для получения пленки с внешним диаметром 4 дюйма (102 мм) и зазором 0,037 дюйма (0,94 мм). Степень выдувки составляет 4:1. Линия матирования соответствует высоте 14 дюймов (356 мм), температура расплава составляет 220-240oC, а скорость шнека лежит в пределах 30 - 75 об/мин. Аналогичный способ используют для получения пленок из промышленного газофазного линейного полиэтилена низкой плотности и линейного полиэтилена низкой плотности, полученного суспензионной полимеризацией с использованием хромового катализатора. Сравнение свойств пленок и эластомерных свойств приведено в табл. 2.

Значения мутности получены с использованием системы Гарднер "LX-211 Hazegard" для одних и тех же условий для всех пленок.

Приведенные в табл. 2 данные свидетельствуют о том, что ударная прочность сополимеров по изобретению достаточна хороша. Молекулярно-весовое распределение по данным отношения индексов расплава при высокой нагрузке и низкой нагрузке значительно уже, чем соответствующее распределение для сополимера этилена, полученного на хромовом катализаторе.

Сополимеры по изобретению обеспечивают получение пленок, обладающих большей прозрачностью по сравнению с пленками из сополимера, полученного на хромовом катализаторе. Хотя степень мутности полимеров по изобретению не полностью соответствует степени мутности промышленного газофазного линейного полиэтилена низкой плотности, указанные различия могут быть обусловлены тем, что сополимеры этилена по изобретению не имеют столь низкой плотности, как газофазный сополимер.

Сополимеры, согласно изобретению, перерабатываются очень хорошо. При этом не требуется какой-либо дополнительной их обработки. Соответственно полимеры по изобретению можно рассматривать в качестве коммерчески приемлемых продуктов, сравнимых по свойствам с другими промышленными образцами линейного полиэтилена низкой плотности.

Изобретение относится к способам полимеризации этилена, позволяющим получить полиэтилен, имеющий плотность около 0,93 и менее. Полимеризацию проводят в жидком разбавителе в условиях суспензионной полимеризации в присутствии титансодержащего катализатора и сокатализатора. Титансодержащий катализатор получают контактированием алкоксида титана и дигалогенида магния в жидкой среде. Полученный раствор контактируют с осадителем-алюминийорганическим соединением, полученный твердый продукт - с четыреххлористым титаном до или после форполимеризации, форполимеризованный предшественник катализатора - с металлорганическим восстановителем, затем промывают углеводородом. Полимеризации подвергают альфа-олефин и этилен в молярном соотношении 1 : 1. 2 с. и 15 з.п. ф-лы, 2 табл.

| EP, патент, 0480377, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-04-10—Публикация

1993-07-19—Подача