Изобретение относится к способу, позволяющему снизить содержание бензола в бензиновых фракциях. Эти бензиновые фракции в рамках настоящего изобретения обычно представляют собой смеси легкого риформата и фракции C5-C6, полученной при прямой перегонке. Предлагаемый способ включает гидрирование легкого риформата, и возможно фракции C5-C6, и изомеризацию продуктов гидрирования, и возможно указанной фракции. Способ отличается тем, что эту реакцию изомеризации проводят на конкретном катализаторе, содержащем хлор и по крайней мере один металл VIII группы, нанесенный на носитель, состоящий из смеси эта-оксида алюминия и гамма-оксида алюминия в строго определенных пропорциях.

Проблемы, связанные с окружающей средой, требуют одновременного снижения содержания свинца и снижения содержания бензола в бензиновых фракциях, предпочтительно без снижения октанового числа. Каталитический риформинг, проводимый в очень жестких условиях, и изомеризация нормальных парафинов C5-C6 с низким октановым числом являются наиболее часто используемыми процессами в настоящее время для получения высоких октановых чисел без добавки свинца. Способ каталитического риформинга приводит к значительным количествам бензола с высоким октановым числом. Вот почему необходимо разработать новые способы, позволяющие снизить содержание бензола в бензинах, удовлетворяя при этом требованиям к октановому числу.

Способы, сочетающие каталитический риформинг и изомеризацию, и заключающиеся в отделении фракции C5-C6 риформата, ее изомеризации и введении непосредственно в бензиновые фракции для улучшения октанового числа, хорошо известны; см., например, патенты США 4457832. 4181599 и 3761392. Также хорошо известна изомеризующая обработка фракции C5-C6, получаемой при прямой перегонке сырой нефти. Она приводит к значительному улучшению октанового числа указанной фракции. Снижение содержания бензола в риформате также может быть проведено другими методами, такими как, например, модификация температуры отделения нафты между риформингом и изомеризацией или разделение риформата на две фракции: тяжелую фракцию (тяжелый риформат) и легкую фракцию (легкий риформат), причем весь бензол собирается в указанной легкой фракции. Эту легкую фракцию затем направляют в установку гидрирования, где превращают бензол в циклические углеводороды, которые затем дециклизуют в установке изомеризации, работающей в жестких условиях. Образовавшиеся при этом нормальные парафины изомеризуют классическим способом изомеризации (патент США 5003118).

Европейская заявка на патент EP-A-552070 описывает способ, включающий гидрирование сырья, массовый состав которого следующий: парафины 40-80%, циклические углеводороды 0,5-7%, ароматика 6-45%, и максимальная температура перегонки которого составляет 70-90oC, затем изомеризацию продуктов, выходящих после гидрирования при смешивании к указанному сырью и/или к фракции C5-C6.

Заявитель неожиданно обнаружил, что если в способе, описанном в EP-A-552070, используют в качестве носителя катализатора изомеризации смесь эта-оксида алюминия и гамма-оксида алюминия в строго определенных пропорциях, причем указанный катализатор содержит также по крайней мере один металл VIII группы и по крайней мере один галоид, предпочтительно хлор, можно улучшить показатели изомеризации и увеличить стабильность. Указанная смесь является такой, что содержание эта-оксида алюминия в носителе составляет 85-95 мас.%, предпочтительно 88-92 мас.%, более предпочтительно 89-91 мас.%, остальное до 100 мас.% носителя составляет гамма-оксид алюминия.

Следовательно, способ настоящего изобретения заключается в гидрировании в зоне гидрирования определенного выше сырья, потом в изомеризации в зоне изомеризации потока, выходящего после гидрирования, при смешивании к указанному сырью и/или к указанному потоку фракции C5-C6, и при использовании указанного выше катализатора изомеризации. Совместная обработка в зоне изомеризации гидрированного сырья и фракции C5-C6, возможно гидрированной по крайней мере частично, приводит к получению потока, почти полностью лишенного бензола (т.е. содержащего менее 0,1 мас.% бензола и имеющего октановое число выше или равное октановому числу легкого риформата, что позволяет ввозить полученный поток непосредственно в бензиновые фракции после стабилизации.

Зона гидрирования и зона изомеризации согласно изобретению могут быть расположены в одном и том же реакторе (налfагающиеся слои), или в отдельных реакторах, так что каждая из указанных зон расположена по крайней мере в одном реакторе. Условия, в которых проводят гидрирование и изомеризацию (наряду с другими рабочими условиями) известны специалистам в данной области. Тем не менее они уточнены ниже.

Вводимое в настоящем изобретении сырье обычно является следующим:

сырье, поступающее в зону гидрирования:

легкая фракция риформинга (или любая эквивалентная фракция) при необходимости в смеси с фракцией C5-C6, обычно получаемой прямой перегонкой:

сырье, поступающее в зону изомеризации:

поток, выходящий из зоны гидрирования, в смеси с фракцией C5-C6, обычно выходящей после прямой перегонки и возможно по крайней мере частично обработанной в зоне гидрирования.

Легкую фракцию риформата получают путем перегонки указанного риформата. Она характеризуется максимальной температурой перегонки от 70 до 90oC, предпочтительно от 77 до 83oC, и композицией углеводородов, находящихся в следующих интервалах: 40-80% парафинов, 0,5-7% циклических углеводородов (таких как циклопентан, метилциклопентан или циклогексан), 6-45% ароматики. Температура перегонки обычно лежит между комнатной температурой и максимальной температурой перегонки (или температурой головной фракции).

Бензол является практически единственным ароматическим соединением в указанной фракции.

Кроме того, указанная фракция может содержать 1-3% олефиновых углеводородов.

С другой стороны, легкая фракция риформата, описанная выше, обычно имеет следующие характеристики:

- средняя молекулярная масса составляет 70-90 г/моль,

- объемная масса, измеренная при 15oC, составляет 0,670-0,780 г/см3,

- величина октанового числа обычно находится между 75 и 90.

Может быть использована любая другая углеводородная загрузка, полученная из другого процесса или нескольких процессов и определяемая массовым составом, находящимся в следующих интервалах: между 40 и 80% парафинов, между 0,5 и 7% циклических углеводородов и между 6 и 45% ароматики, и максимальной температурой перегонки, лежащей между 70 и 90oC, предпочтительно между 77 и 83oC.

Массовый состав фракции C5-C6, обычно получаемой при прямой перегонке, является различным. Он зависит от природы сырья, из которого получают фракцию C5-C6 прямой перегонкой.

Тем не менее, указанная фракция характеризуется содержанием парафинов обычно выше 9 мас.%, содержанием циклических углеводородов обычно ниже 10 мас. % и содержанием бензола обычно ниже 1,5 мас.%. Октановое число этой фракции обычно составляет 60-75.

С другой стороны, указанная фракция может содержать очень малые количества соединений, содержащих 4 атома углерода в молекуле (обычно менее 0,5 мас.%).

Можно направлять одновременно в зону гидрирования загрузку типа "легкая фракция риформата" и по крайней мере часть указанной фракции C5-C6. В этом случае, содержание фракции C5-C6 в загрузке, подаваемой в зону гидрирования, составляет от 10 до 90 мас.%, предпочтительно 15-55 мас.%. Но предпочтительно вводят полностью фракцию C5-C6 в смеси с потоком, выходящим после гидрирования, на вход в зону изомеризации, при этом в зону гидрирования подают только легкий риформат; содержание фракции C5-C6 в загрузке, входящей в зону изомеризации, составляет 10-90 мас.%, предпочтительно 15-55 мас.% по отношению к смеси фракции C5-C6, выходящей после гидрирования.

Также можно одновременно направлять часть фракции C5-C6 в зону гидрирования с легким риформатом, а другую часть указанной фракции - в зону изомеризации с потоком, выходящим после гидрирования.

При любой загрузке давление, требующееся для этой стадии гидрирования, обычно составляет 1-60 бар абс., в частности 2-50 бар, предпочтительно 5-45 бар. Рабочая температура в зоне гидрирования обычно составляет 100-400oC, предпочтительно 150-350oC, более предпочтительно 160-320oC. Объемная скорость в среде указанной зоны, рассчитанная по отношению к катализатору, обычно составляет 1-50, более конкретно 1-30 час-1 (объем загрузки на объем катализатора в час). Расход водорода в среде указанной зоны по отношению к катализатору обычно составляет 1-2000 объемов /газ в нормальных условиях/ на объем катализатора в час. Молярное отношение водород/углеводороды, содержащиеся в загрузке, находится между 0,5 и 10, предпочтительно между 1 и 3.

Целесообразно использовать тепло, выделяющееся на стадии гидрирования, для предварительного подогрева загрузки для изомеризации.

Катализатор, используемый в зоне гидрирования согласно способу настоящего изобретения, содержит по крайней мере один металл M, выбранный в группе, образованной никелем, платиной или палладием, используемый как таковой или, предпочтительно, нанесенный на носитель. Металл M должен находиться в восстановленной форме по крайней мере на 50 мас.% от всего количества. Предпочтительно используют никель или платину, а более предпочтительно платину.

При использовании платины или палладия катализатор может содержать по крайней мере один галоид в весовом количестве по отношению к катализатору, составляющем 0,5-2%. Предпочтительно используют хлор или фтор или оба газа в количестве по отношению к общей массе катализатора, составляющем 0,5-1,5%.

В случае использования никеля количество металла M по отношению к общей массе катализатора составляет 0,1-60%, более конкретно 5-60%, а предпочтительно 5-30%. В случае использования платины и/или палладия суммарное содержание металла M по отношению к общей массе катализатора составляет 0,1-10%, предпочтительно 0,05-5%.

Носитель обычно выбирают в группе, образованной оксидом алюминия, силикоалюминием, оксидом кремния, цеолитами, активированным углем, глинами и глиноземистыми цементами. Предпочтительно используют оксид алюминия с удельной поверхностью по крайней мере равной 50 м2/г и объемом пор, равным по крайней мере 0,4 см3/г, например, удельной поверхностью, лежащей между 50 и 350 м2/г, и объемом пор, лежащим между 0,4 и 1,2 см3/г.

Поток, выходящий из зоны гидрирования, обычно содержит менее 0,1 мас.% ароматики и обычно его октановое число на 4-6 пунктов ниже, чем у загрузки, входящей в указанную зону.

В зону изомеризации подают поток, выходящий из зоны гидрирования, содержащий смесь гидрированного легкого риформата - гидрированной фракции C5-C6, или смесь гидрированного легкого риформата - не гидрированной фракции C5-C6, или смесь гидрированного легкого риформата - гидрированной фракции C5-C6 и не гидрированной фракции C5-C6. Обычно к загрузке для изомеризации добавляют хлорсодержащее соединение, такое как четыреххлористый углерод или перхлорэтилен, таким образом, чтобы содержание хлора в загрузке составляло между 50 и 5000 ппм, предпочтительно между 100 и 1000 ппм. Изомеризацию обычно проводят в указанной зоне изомеризации при следующих обычных условиях: температура лежит между 100 и 300oC, предпочтительно между 120 и 250oC, парциальное давление водорода находится между атмосферным давлением и 70 бар, предпочтительно между 5 и 50 бар. Объемная скорость составляет между 0,2 и 10 л, предпочтительно между 0,5 и 5 л жидких углеводородов на литр катализатора в час. Молярное отношение водород/загрузка на входе в реактор является таким, что молярное отношение водород/загрузка в выходящем потоке выше 0,06, предпочтительно лежит между 0,06 и 10.

Катализатор изомеризации, используемый в настоящем изобретении, содержит по крайней мере один галоид, предпочтительно хлор, и по крайней мере один металл VIII группы, нанесенный на носитель, состоящий из смеси эта-оксида алюминия и гамма-оксида алюминия в четко определенных пропорциях, т.е. указанный носитель состоит из эта-оксида алюминия и гамма оксида алюминия, причем содержание эта-оксида алюминия составляет 85-95 мас.% по отношению к носителю, предпочтительно 88-92 мас.%, более предпочтительно 89-91 мас.%, остальное до 100% носителя является гамма-оксидом алюминия. Металл VIII группы предпочтительно является платиной, палладием и никелем.

Эта-оксид алюминия, используемый в настоящем изобретении, имеет удельную поверхность обычно между 400 и 600 м2/г, предпочтительно между 420 и 550 м2/г, и суммарный объем пор обычно составляет между 0,3 и 0,5 см3/г, предпочтительно между 0,35 и 0,45 см3/г.

Гамма-оксид алюминия, используемый в настоящем изобретении, обычно обладает удельной поверхностью между 150 и 300 м2/г, предпочтительно между 180 и 250 м2/г, суммарный объем пор обычно находится между 0,4 и 0,8 см3/г, предпочтительно между 0,45 и 0,7 см3/г.

Оба типа оксидов алюминия смешивают и формуют в указанных ранее пропорциях, по любой методике, известной специалистам в данной области, например, экструзией через фильеру, таблетированием или дражированием.

Предпочтительно, чтобы указанный носитель был получен при смешивании в указанных ранее массовых пропорциях по крайней мере одного гидратированного предшественника эта-оксида алюминия, например, байерита, и по крайней мере одного гидратированного предшественника гамма-оксида алюминия, например, боемита. Полученная таким образом смесь может быть подкислена, например, азотной кислотой, затем сформована, как объяснено ранее.

Искомая конечная пропорция эта-оксида алюминия может быть получена при смешивании в любой пропорции прокаленного эта-оксида алюминия и по крайней мере одного предшественника, как указано выше. Кроме того, искомая конечная пропорция гамма-оксида алюминия может быть получена при смешивании в любой пропорции прокаленного гамма-оксида алюминия и по крайней мере одного предшественника, как определено выше (учитывая, однако, указанные выше конечные пропорции между гамма-оксидом алюминия и эта-оксидом алюминия).

Полученный таким образом носитель имеет обычно удельную поверхность между 300 и 550 м2/г, предпочтительно между 350 и 500 м2/г, и объем пор, обычно лежащий между 0,3 и 0,6 см3/г, предпочтительно между 0,3 и 0,5 см3/г.

По крайней мере один гидрирующий металл VIII группы, предпочтительно выбранный в группе, состоящей из платины, палладия и никеля, затем наносят на этот носитель любым известным специалисту способом, например, анионным обменом, в виде гексахлорплатиновой кислоты в случае платины или в виде хлорида палладия в случае палладия.

В случае платины или палладия их массовое содержание составляет 0,05-1%, предпочтительно 0,1-0,6%. В случае никеля его массовое содержание составляет 0,1-10%, предпочтительно 0,2-5%.

Полученный таким образом катализатор может быть восстановлен водородом, потом подвергнут галоидирующей обработке, например, хлорированию, любым галоидным соединением, наиболее обычно хлорированным, известным специалистам в данной области, таким как, например, четыреххлористый углерод или перхлорэтилен. Содержание хлора в катализаторе предпочтительно составляет 5-15 мас. %, предпочтительно 6-11 мас.%. Эту хлорирующую обработку катализатора можно проводить или непосредственно в установке перед вводом загрузки (in situ) или вне ее.

Также можно проводить хлорирующую обработку перед восстановительной обработкой катализатора водородом.

Поток, получаемый на выходе из зоны изомеризации, имеет октановое число достаточно высокое, чтобы его можно было ввозить в бензиновые фракции после стабилизации, и он практически не содержит бензола (максимальное содержание бензола обычно равно 0,1 мас.%).

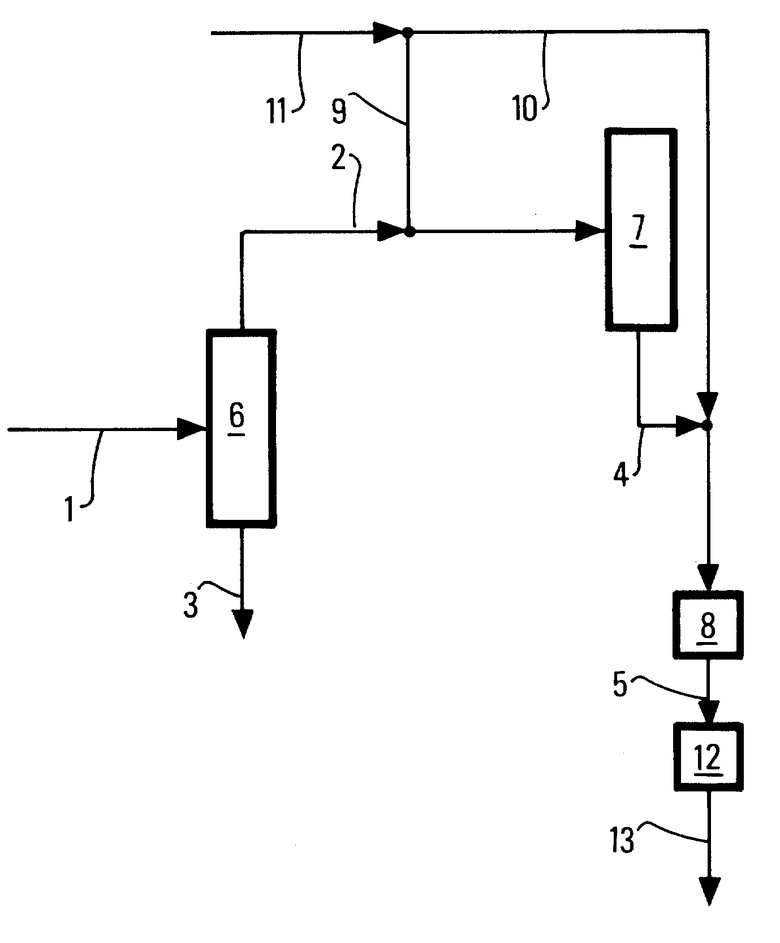

На чертеже представлена схема процесса согласно изобретению, в которой гидрирование и изомеризацию проводят в двух раздельных реакторах (или установках).

Стабилизированный риформат 1 подают в дистилляционную колонну 6, из куба которой отвозят тяжелый риформат 3, который может быть непосредственно использован в бензиновых фракциях, а из головной части - легкий риформат 2. Этот последний подают в установку гидрирования 7 после смешивания с частью 9 фракции C5-C6, получаемой при прямой перегонке, по трубопроводу 11. Прибавляют по крайней мере одно хлорсодержащее соединение к потоку 4, полученному после смешивания потока, выходящего с гидрирования, с другой частью 10 фракции C5-C6. Указанную хлорированную смесь обрабатывают в установке изомеризации 8, получая конечный продукт 5, который после стабилизации 12 может быть введен в бензиновые фракции по трубопроводу 13.

Приводимые ниже примеры уточняют изобретение, не ограничивая его. Реакции гидрирования и изомеризации проводят в указанных примерах в двух отдельных реакторах (или установках).

Пример 1 (согласно изобретению).

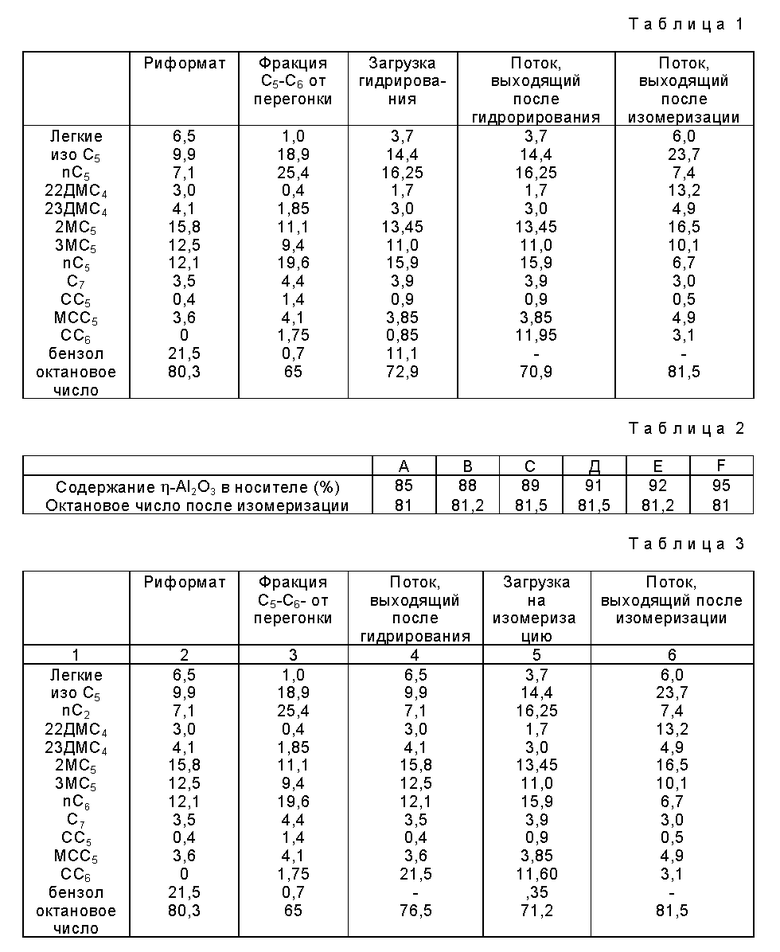

Легкий риформат, полученный после перегонки при 80oC, содержащий 21,5% бензола и имеющий октановое число 80,3%, смешивают из расчета 50 мас.% с фракцией C5-C6 прямой перегонки, содержащей 0,7% бензола и имеющей октановое число 65. Составы этих двух продуктов приведены в табл. 1. Легкий риформат содержит 21,5% ароматики, 4% циклических углеводородов и 74,5% парафинов. Фракция C5-C6 содержит 0,7% бензола, 7,25% циклических углеводородов и 92,05% парафинов. Загрузку, полученную при смешивании, состав которой также приведен в табл. 1, направляют в установку гидрирования при температуре 110oC и давлении 40 бар. Молярное отношение водород/углеводороды, содержащиеся в загрузке, равно 0,85, объемная скорость жидкости равна 4 час-1. Катализатор, использованный в секции гидрирования, представляет собой 15% Ni, нанесенного на носитель.

Поток, выходящий из установки гидрирования, состав которого приведен в табл. 1 (см. в конце описания), не содержит бензола, но имеет октановое число 70,9. Тогда его направляют после добавления 500 ппм CCl4 в установку изомеризации, работающую при температуре 170oC, давлении 30 бар и объемной скорости 2 л жидких углеводородов на литр катализатора в час. Молярное отношение H2/загрузка на входе является таким, что это же соотношение равно 0,07 в выходящем потоке. Катализатор, использованный в установке изомеризации, содержит 0,3 мас.%. Pt, нанесенной на носитель, состоящий из 90 мас.% эта-оксида алюминия и 10 мас.% гамма-оксида алюминия. Определенный таким образом катализатор затем хлорируют из расчета 9 мас.% Cl. Поток, выходящий из установки изомеризации, имеет состав, приведенный в табл. 1. Он практически не содержит бензола и имеет октановое число 81,5. Следовательно, его можно сразу вводить в бензиновые фракции после стабилизации.

Пример 2 (согласно изобретению).

Готовят шесть катализаторов, обозначенных A-F, состоящих из 0,3% Pt, нанесенной на носитель, содержащий смесь эта-оксида алюминия и гамма-оксида алюминия, содержание эта-оксида алюминия варьируют от 85 до 95% в этом носителе, как указано в табл. 2. Определенные таким образом катализаторы хлорируют из расчета 9 мас.% хлора. Поток на выходе из установки гидрирования, состав которого приведен в табл. 1, направляют в установку изомеризации, работающую в условиях, описанных в примере 1. Октановые числа, полученные после изомеризации, приведены в табл. 2 (см. в конце описания). Установлено, что максимальное октановое число получают при содержании эта-оксида алюминия в носителе, лежащем между 89 и 91%.

Пример 3 (согласно изобретению).

Легкий риформат, полученный после перегонки при 80oC, содержащий 21,5% бензола, имеющий октановое число 80,3 и состав которого приведен в табл. 3, включает 21,5% ароматики, 4% циклических углеводородов и 74,5% парафинов, его направляют в установку гидрирования при температуре 110oC и давлении 40 бар. Молярное отношение водорода к углеводородам, содержащимся в загрузке, равно 0,85, объемная скорость жидкости равна 4 час-1. Катализатор, использованный в секции гидрирования содержит 15% Ni, нанесенного на носитель из оксида алюминия.

Поток, выходящий из стадии гидрирования, состав которого приведен в табл. 3 (см. в конце описания), не содержит бензола, но имеет октановое число 76,5. Тогда его смешивают из расчета 50 мас.% с фракцией C5-C6 от прямой перегонки, содержащей 0,7% бензола, 92,05% парафинов и 7,25% циклических углеводородов, и имеющей октановое число 65. Состав этой фракции так же, как и состав смеси, которую подают на изомеризацию в установку изомеризации, приведены в табл. 3.

Установка изомеризации работает в тех же условиях, что описаны в примере 1, и с катализатором, идентичным тому, что описан в примере 1.

Поток, выходящий из установки изомеризации, имеет состав, приведенный в табл. 3: он не содержит бензола и имеет октановое число 81,5. Этот поток можно сразу вводить в бензиновые фракции после стабилизации.

Пример 4 (согласно изобретению).

Настоящий пример отличается от примера 1 только содержанием хлора в катализаторе, использованном в установке изомеризации, которое равно 7 мас. %.

Поток, выходящий со стадии изомеризации, имеет состав, приведенный в табл. 4 (см. в конце описания). Он не содержит бензола и имеет октановое число 80,3. Его можно сразу направлять в бензиновые фракции после стабилизации.

Пример 5 (сравнительный).

Пример 5 отличается от примера 4 только тем, что катализатор, использованный в зоне изомеризации (содержащий 0,3% Pt), имеет носитель, состоящий из 50% эта-оксида алюминия и 50 мас.% гамма-оксида алюминия.

Определенный таким образом катализатор затем подвергают хлорирующей обработке. Конечное содержание хлора равно 7 мас.%.

В табл. 5 приведен состав потока, выходящего из установки изомеризации (см. в конце описания).

Прирост октанового числа между загрузкой, подаваемой на изомеризацию, т. е. потоком, выходящим после гидрирования, и потоком, выходящим после изомеризации, является очень маленьким.

Имеется снижение октанового числа по отношению к легкому риформату.

Примечания: в приведенных ниже таблицах:

22ДМС4 - 2,2-диметилбутан

23ДМС4 - 2,3-диметилбутан

2МС5 - 2-метилпентан

3МС5 - З-метилпентан

СС5 - циклопентан

МСС5 - метилциклопентан

СС6 - цинлогексанщ

Способ снижения содержания бензола в бензиновых фракциях заключается в гидрировании по крайней мере одной углеводородной загрузки, содержащей 40 - 80% парафинов, 0,5 - 7% циклических углеводородов и 6 - 45% ароматики и имеющей максимальную температуру перегонки 70 - 90oС, смешенной с одной частью фракции С5-6. Потом осуществляют изомеризацию потока, выходящего после гидрирования. Катализатор изомеризации содержит хлор и по крайней мере один металл VIII группы, нанесенный на носитель, состоящий из смеси эта-оксида алюминия и гамма-оксида алюминия в четко определенных пропорциях. Совместная обработка в зоне изомеризации гидрированного сырья и фракции С5-6 приводит к получению потока, почти полностью лишенного бензола, что позволяет вводить полученный поток непосредственно в бензиновые фракции после стабилизации. 9 з.п. ф-лы, 5 табл., 1 ил.

| Способ лечения бронхиальной астмы | 1974 |

|

SU552070A1 |

| Способ получения парафиновых углеводородов изостроения | 1973 |

|

SU487928A1 |

| US 5246567 A, 21.09.93. | |||

Авторы

Даты

1999-05-27—Публикация

1994-12-28—Подача