Изобретение относится к области переработки полимерных материалов при снятии массивов их с металлоарматуры в процессе утилизации изношенных покрышек, резинотехнических изделий, продукции кабельной промышленности, полимерной облицовки, тары и других армированных изделий.

С целью извлечения металлического корда из изношенных покрышек и металлической арматуры из полимерных материалов применяют механические способы.

Известен способ, согласно которому в процессе переработки отработанные автомобильные шины подвергают прессованию при нагревании (RU 2042511, кл. B 29 B 17/00, 1995 - (1)). После продавливания резины через фильеры остается металлический корд (обломки проволоки), содержащий 5 - 15 мас.% резины. Использовать подобный корд путем переплавки нельзя ввиду высокого содержания серы в резине (5 - 10% от массы резины).

Известен способ отделения резины от металла в процессе переработки изношенных металлокордных покрышек путем воздействия высоконапорными струями жидкости (RU 2024400, кл. B 29 B 17/00, 1994). К недостаткам данного способа относится необходимость создания высокого давления жидкости, а также формирования и определенного расположения струй жидкости по периметру покрышки, что сопровождается большим расходом жидкости.

По другим способам металлическая арматура и корд извлекаются из массива полимера механическим путем, причем с целью снижения механических усилий при выравнивании металлического корда последний нагревают перегретым паром (SU 1813044, кл. B 29 B 17/02, 1993) или в результате обработки высокочастотным излучением (SU 1581583, кл. B 29 B 17/00, 1990; SU 1497021, кл. B 29 B 17/02, 1989; SU 1770137, кл. B 29 B 17/00, 1992) до оплавления близлежащих слоев полимера. Кроме высоких энергических затрат, к недостаткам таких способов следует отнести необходимость дополнительной очистки корда и арматуры, а интенсивное газовыделение в результате пиролиза полимерных материалов требует создания установок для обезвреживания или утилизации образующихся газов. Этими способами нельзя очищать металлическую арматуру, содержащуюся в армированных шлангах, в которых металлическая проволока сплетена в ажурную систему.

С целью снижения вероятности пироллиза полимерного материала применяют способ, по которому изделия помещают в диэлектрическую жидкость (керосин) и подвергают нагреванию до оплавления близлежащих слоев полимера, после чего от него отделяют металлическую арматуру (SU 1787113, кл. B 29 B 17/02, 1993).

Недостатком данного способа является длительность времени нагрева, использование горючих жидкостей и необходимость их регенерации.

Известны также способы, где растворяют полимеры (например, полиуретаны) в растворителях, после чего корд и раствор разделяют (DE 4202586, кл. B 29 B 17/02, DE 4204176, кл. B 29 B 17/02, опубл. ИСМ N 1, 1995). Данные способы требуют больших затрат растворителей, регенерация которых в больших объемах представляет сложную в экономическом и экологическом плане задачу. Кроме того, способы не универсальны: для каждого вида полимера требуются разные растворители, а в случае сложных по составу композиционных материалов необходимо использовать смесь растворителей или ступенчатое растворение в разных растворителях. Процесс растворения полимеров, как правило, протекает при нагревании в течение длительного времени.

Наиболее близким к предлагаемому решению является способ, по которому металлокорд с остатками резины, образующийся при переработке изношенных шин (например, методом прессования (I)), подвергают окислению при 500 - 700oC в атмосфере воздуха, а затем при достижении остаточного содержания резины 10 - 20% нагревают без подачи воздуха (SU 1685721, кл. B 29 B 17/00, 1991). Процесс протекает медленно, часть резины пиролизуется до газообразных и жидких углеводородов, а основания представляет собой коксовый остаток, который измельчают путем пропускания металлокорда через вальцы.

К недостаткам способа-прототипа следует отнести многостадийность, необходимость улавливания продукт окисления и пиролиза полимеров, а также измельчения образующегося на металлокорде или арматуре кокса.

Задача изобретения - снижение негативного воздействия на окружающую среду сжигание полимерных материалов без образования коксовых остатков, снижение температуры сжигания, ускорение процесса обработки.

Для решения поставленной задачи металлический корд и арматуру очищают от полимерных материалов путем сжигания их в расплавленном катализаторе, через который барботируют воздух. В качестве катализатора используют расплав NaOH-KOH с добавками 5 - 10 мас.% оксидов металлов переменной валентности. Сжигание полимерных материалов проводят при температуре 350 - 600oC.

Образующийся при окислении полимеров диоксид углерода частично поглощается расплавом, так же как и диоксид и триоксид серы, выделяемые при окислении резины. При этом образуется смесь солей. При температуре процесса в присутствии кислорода воздуха и паров воды карбонаты щелочных металлов частично разлагаются с выделением диоксида углерода, поэтому отработанный катализатор представляет собой смесь карбонатов, сульфитов и сульфатов, а также солей металлов переменной валентности, в результате чего температура плавления давления данной смеси повышается.

Оксиды металлов переменной валентности, содержащиеся в расплаве, являются катализатора окисления органических веществ и способствуют дожиганию кокса в расплаве, а кроме того катализируют окисление серы в SO2 и SO3 и разложение карбонатов. Оксиды и соли металлов переменной валентности повышают растворимость в расплаве кислорода (Кинетика и катализм. Москва, 1985, N 2, с. 356 - 362), что интенсифицирует процесс каталитического окисления полимеров и предохраняет расплава от восстановления в случае передозировки корда с остатками полимерных материалов.

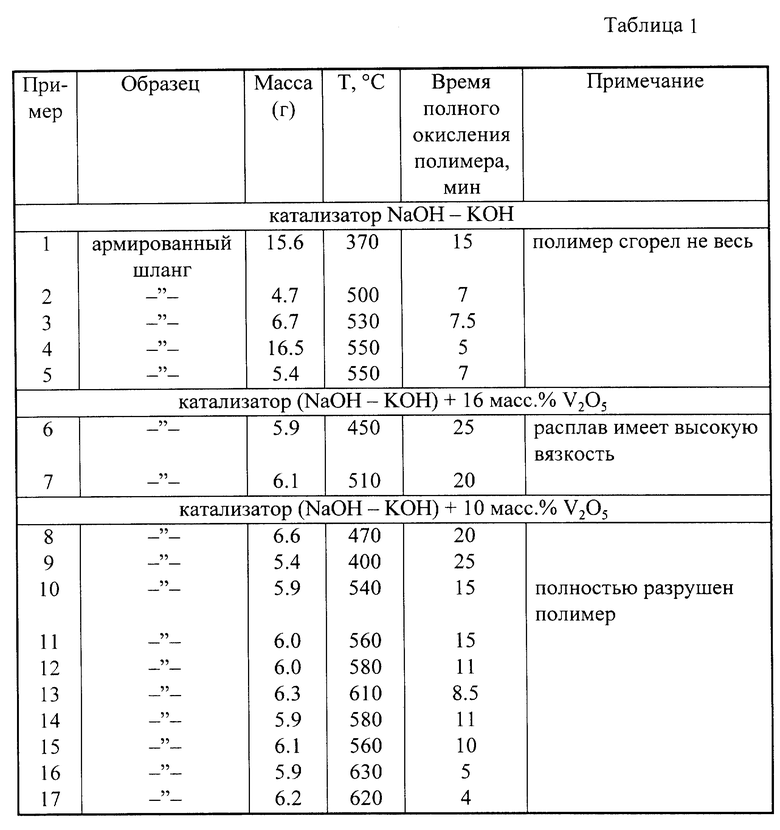

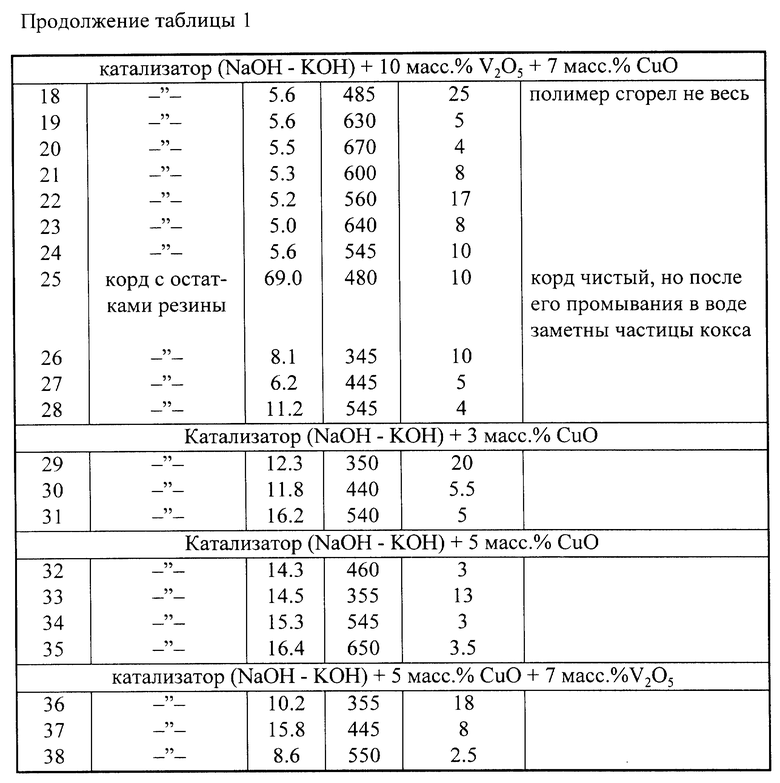

При концентрации оксидов металла переменной валентности ниже 5 мас.% их влияние на каталитическое окисление полимеров мало заметно (см. табл. 1). Повышение концентрации оксидов металлов переменной валентности выше 10 мас.% нецелесообразно вследствие их высокой стоимости, а также потому, что при этом повышается температура плавления катализатора и вязкость расплава, что снижает вероятность поглощения катализатором кислорода и оксидов серы.

Гидроксиды натрия и калия имеют низкие температуры плавления, поэтому процесс проводят при 350 - 600oC. По мере перехода гидроксидов в карбонаты щелочных металлов температура плавления расплава повышается.

Проведение процесса в указанном интервале температур предотвращает образование оксидов азота, а сера не переходит в состав сплава, из которого выполнен металлический корд.

Глубокое окисление органических веществ в расплаве солей, через который барбортируют воздух, известно (SU 911091, кл. F 23 G 7/00, 1982; журнал Российского химического общества им. Д.И.Менделеева, т. 37, N 3, с. 22 - 25).

При этом расплав выполняет роль среды для проведения процесса, а также вследствие высокой тепло- и температуропроводности используется как теплоноситель с целью отвода тепла из реактора. Расплав одновременно может выполнять роль катализатора реакций окисления органических веществ. Однако при высоких концентрациях V2O5 (до 83 мас.%) температура плавления расплава повышается (процесс проводят при 400 - 900oC, а вследствие невысокого содержания K2O расплав не может эффективно поглощать S2O и SO3.

Использование смеси NaOH-KOH, которая плавится при 250oC, позволяет проводить процесс сжигания полимеров, содержащихся на корде, с достаточной скоростью при температуре 350oC. В литературе не описано применение расплава NaOH-KOH, в том числе и с добавками оксидов металлов переменной валентности, для каталитического окисления органических веществ.

Для практического осуществления предлагаемого способа в качестве объектов исследования использовали образцы армированных шлангов, в состав полимера которых входят смесь каучуков, полиэтилен высокого давления, пластификаторы (дибутилфталат, парафин, канифоль и т.д.), а также обрывки корда, извлеченного из отработанных автомобильных шин методом прессования (1), на котором содержалось различное количество резину.

Каталитическое окисление полимера на образцах армированных шлангов происходило медленнее, чем окисление резины на металлическом корде, извлеченном из автомобильных покрышек. Это объясняется более сложным составом полимера на шланге и способом плетения металлической проволоки на нем, что затрудняет контакт полимера с катализатором.

Пример 1.

В реактор, выполненный из стали Х18Н10Т, внутренний диаметр которого составляет 48,7 мм, загружали 290 г гидроксида калия и 290 г гидроксида натрия. Реактор помещали в электропечь, температуру которой поддерживали высокоточным регулятором температуры. После расплавления катализатора через расплав барботировали воздух (1 л/ч) в течение двух часов при температуре 400oC. Высота барботажного слоя катализатора составляла 155 мм. Температуру в реакторе снижали до 370oC и помещали в расплавленный катализатор образец, представляющий собой отрезок армированного стальной проволокой шланга. Через определенные промежутки времени вынимали образец из реактора и отмечали полноту сгорания полимера. Через 15 минут после нахождения образца в реакторе на внутренней стороне его полимер еще не сгорел.

Примеры 2 - 5.

Результаты опытов, проведенных аналогично примеру 1, но при различных температурах, представлены в таблице.

Примеры 6 и 7.

Опыты проводили аналогично примеру 1, с тем отличием, что температуру поддерживали соответственно 450 и 510oC а в качестве катализатора использовали смесь 250 г NaOH, 250 г KOH, в которую было добавлено 80 г V2O5, что составляет 16% от массы оксидов калия и натрия. Результаты представлены в таблице. Из них видно, что вследствие высокой вязкости расплавленного катализатора данного состава, процесс окисления полимеров протекает медленно.

Примеры 8 - 17.

Опыты проводили аналогично примеру 1, с тем отличием, что в расплав NaOH-KOH добавляли 10 мас.% V2O5, а температуру от опыта к опыту изменяли в интервале 400 - 630oC. Результаты опытов, представленные в таблице, показывают, что при 400oC достигается полное окисление полимера в течение 25 минут (опыт 9), а при 620oC полимер на образце окисляется в течение 4 минут (опыт 17).

Примеры 18 - 24.

Опыты проводили аналогично примерам 8 - 17, с тем отличием, что в расплав добавляли 7 мас.% CuO. Как видно из результатов опытов (см. таблицу), добавка к расплаву NaOH-KOH, содержащему 10 мас.% V2O3, 7 мас.% CuO не изменяет активность катализатора.

Примеры 25 - 28.

Опыты проводили аналогично примерами 18 - 24, с тем отличием, что в качестве образца использовали корд с остатками резины, который был получен в результате прессования отработанных автомобильных покрышек по способу (1). Опыты проводили при 480, 343, 445 и 545oC соответственно. Результаты опытов приведены в таблице, из которой видно, что каталитическое сгорание резины на корде протекает быстрее и при более низкой температуре, чем каталитическое окисление полимера на армированном шланге.

Примеры 29 - 31.

Опыты проводили аналогично примеру 1, с тем отличием, что в расплав NaOH-KOH добавляли 3 мас. % CuO, а в качестве образца использовали корд с остатками резины. Опыты проводили при температуре 350, 440 и 540oC соответственно. Как видно из приведенных в таблице примеров, даже при 350oC наблюдается полное каталитическое окисление резины в течение 20 минут, а при 445oC резины сгорает в течение 5,5 минут.

Примеры 32 - 35.

Опыты проводили аналогично примерам 29 - 31, с тем отличием, что в расплав NaOH-KOH добавляли 5 мас.% CuO. Опыты проводили при 460, 355, 545 и 650oC. Как видно из результатов опытов (см. таблицу 1), данный состав катализатора проявляет более высокую активность, чем катализатор содержащий 3 мас. % CuO. Например, при 355oC резина на образе сгорает за 13 минут (опыт 33), а при 545oC - за 3 минуты (опыт 34).

Примеры 36 - 38.

Опыты проводили аналогично примерами 32 - 35, с тем отличием, что в расплав добавляли 7 мас. % V2O5. Опыты проводили при 355, 445 и 550oC соответственно. Результаты опытов приведены в таблице. Видно, что добавка 7 мас. % V2O5 к расплаву NaOH-KOH, содержащему 5 мас.% CuO, не изменяет каталитическую активность расплава.

Использование предлагаемого способа обеспечивает по сравнению с известными следующие преимущества.

1. Очистка металлического корда и арматуры от остатков полимерных материалов происходит в один этап.

2. Сжигание происходит без образования коксового остатка.

3. Сравнительно низкая температура процесса исключает возможность образования оксидов азота, а каталитическое окисление резцы не сопровождается выделением газообразных органических веществ, сажи, что снижает вредное воздействие на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОСТЫЕ ЭФИРЫ 3-НИТРО-3-АЗААЛКАНОЛОВ-2 И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1998 |

|

RU2161602C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ СКАНДИЙ-АЛЮМИНИЙ (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2124574C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2181386C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАДМИЯ | 1994 |

|

RU2123544C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2114202C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2001 |

|

RU2213075C2 |

| ОРТОБРОМАНИЛИД АКРИЛОВОЙ КИСЛОТЫ И СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА ОРТОБРОМАНИЛИДА β-ДИЭТИЛАМИНОПРОПИОНОВОЙ КИСЛОТЫ С ЕГО ПРИМЕНЕНИЕМ | 1999 |

|

RU2158730C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ | 1994 |

|

RU2057640C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2000 |

|

RU2171712C1 |

Способ предназначен для снятия массива полимерного материала с металлоарматуры в процессе утилизации изношенных покрышек, резинотехнических изделий, продукции кабельной промышленности, полимерной облицовки тары и других армированных изделий. В способе очистки металлического корда и арматуры от полимерных материалов путем их сжигания сжигание проводят в расплаве NaOH-KOH с добавками оксидов металлов переменной валентности в качестве катализатора, через который барботируют воздух. Способ осуществляется в один этап и при сжигании не образуется коксового остатка. Низкая температура процесса исключает возможность образования оксидов азота. Каталитическое окисление полимерного материала не сопровождается выделением газообразных органических веществ, сажи, что снижает вредное воздействие на окружающую среду. 2 з.п. ф-лы, 1 табл.

| Способ уничтожения органических отходов | 1980 |

|

SU911091A1 |

| Способ переработки изношенных покрышек с металлокордом | 1989 |

|

SU1685721A1 |

| Способ термической переработки отходов пластмассы | 1973 |

|

SU511837A3 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ПОЛИМЕРНЫХ ЧАСТИЦ | 1992 |

|

RU2091223C1 |

| GB 1373155 A, 06.11.1974 | |||

| Настраиваемое устройство | 1979 |

|

SU834696A1 |

| DE 3422924 A1, 19.12.1985 | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2000-06-27—Публикация

1998-12-07—Подача