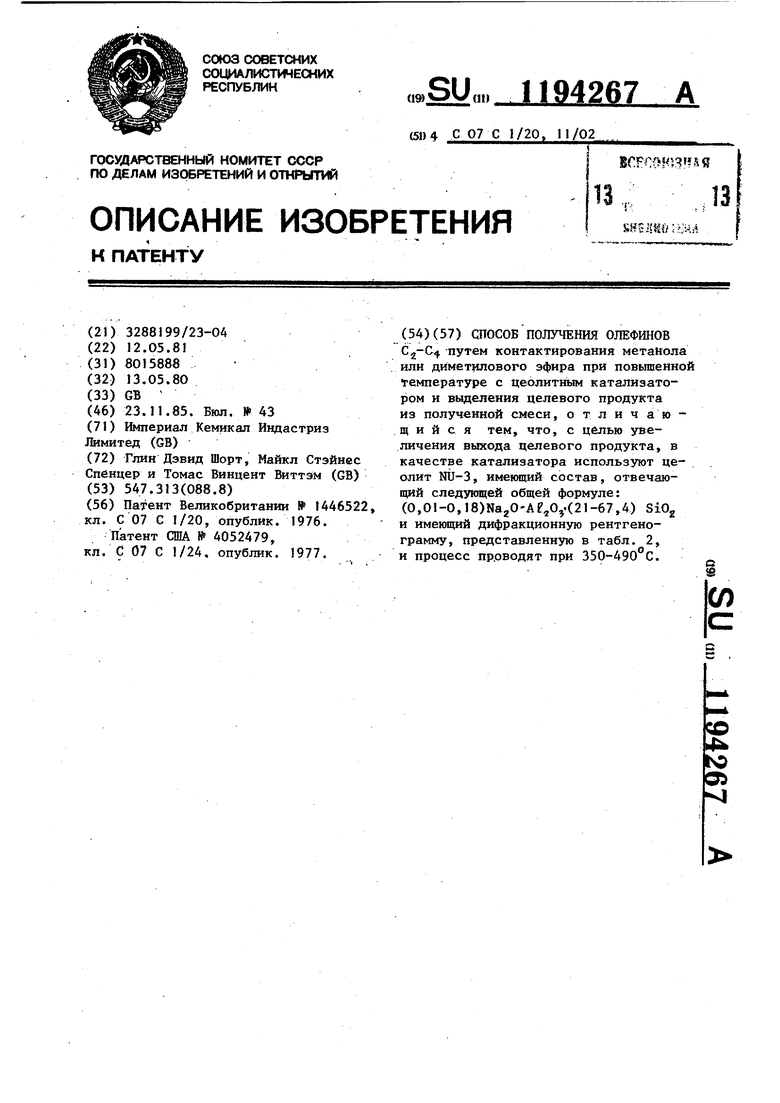

1

Изобретение относится к области получения олефинов, а именно к способу их получения превращением производных углеводородов в присутстви цеолитов в качестве катализатора.

Олефины, особенно этилен и пропилен, в большом количестве применяются в качестве промежуточных соединений для производства волокнистых продуктов, таких, как олефиновые полимеры, окись этилена, неионные детергенты, гликоли и волокнообразующие полиэфиры. Обычно процессы производства олефинов включают некаталитический пиролиз летучих углеводородов, таких, как жидкие фракции природного газа или нефтяных дистиллатов. Применяются также и каталитические процессы пиролиза.

Когда летучие углеводороды не могут быть использованы, но доступным является такоесырье, как уголь битуминозный сланец и метан, и, следовательно, полученный из них синтетический газ из окиси углерода и водорода, желательно получать олефины из такого синтез-газа. Осуществлять такое получение можно путем

превращения синтез-газа в метанол и реакцией их над цеолитом семейства ZS М-5.

Известен способ получения углеводородов , в томчисле олефинов путем превращейия метанола или диметилового эфира при температурах более на цеолите ZSM-5 l .

Недостатком способа является невысокий выход алифатических углеводородов, что связано с невысокой селективностью процесса. Одновременно образуется большое количество ароматических углеводородов, поскольку олефины имеют тенденцию к дальнейшим реакциям с образованием ароматических углеводородов, которые включают полиметилированные бензолы, обладающие ограниченным применением. Лучшее превращение в олефины может быть достигнуто применением модифицированного катализатора и/или в результате тщательного регулирования температуры.

Наиболее близким к предлагаемому является способ получения углеводородов, в том числе олефинов , путем конверсии метанола или диметилового эфира на цеолите H-ZSM-5 при 2АО-482°С Г2 с выделением их из продуктов реакции.

4267 .2

Согласно этому способу для получения олефинов с достаточно высо-кой селективностью процесс проводят с низкой конверсией 5-25 мае.%. 5 Выход олефинов в этом случае низок и составляет только в лучшем случае 10,17%.

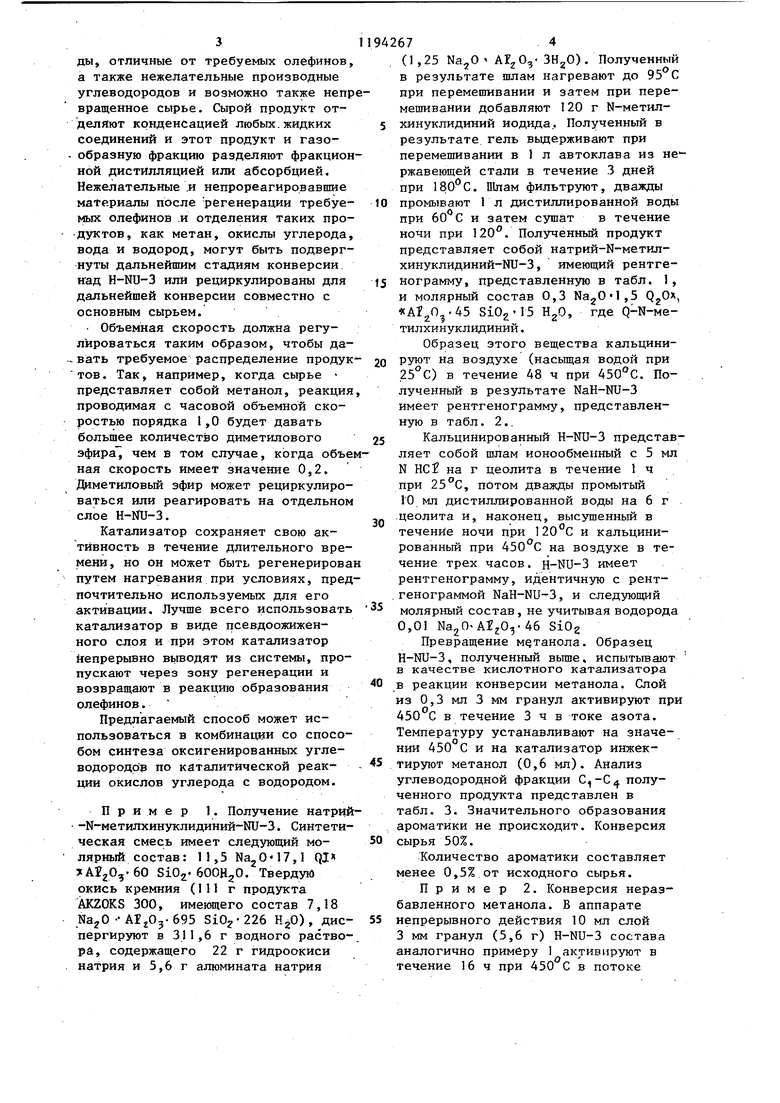

Целью изобретения является увеличение выхода целевого продукта. 0 Поставленная цель достигается согласно способу получения олефинов путем контактирования метанола или диметилового эфира при 350-490 С с катализатором - цеолитом, имеющим состав, отвечающий следующей формуле: (О,01-0,18)Ка20-АГ,(21-67,4)5102 и имеющий дифракционную рентгенограмму, представленную в табл. 2,1 0 и выделением целевого продукта из полученной смеси.

Цеолит H-NU-3. катализирует превращение указанных видов сырья в олефины, что сопровождается незначительным образованием ароматических соединений и лишь незначительной дезактивацией катализатора.

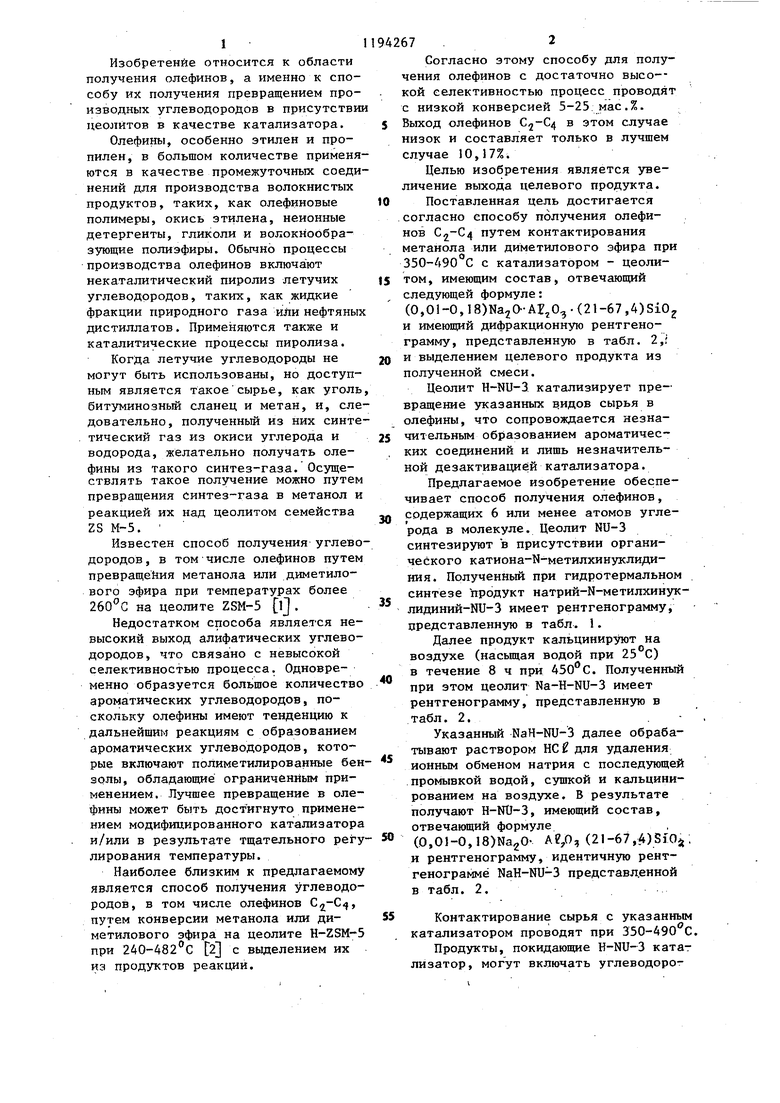

Предлагаемое изобретение обеспечивает способ получения олефинов, 0 содержащих 6 или менее атомов углерода в молекуле. Цеолит NU-3 синтезируют в присутствии органического катиона-М-метилхинуклидиния. Полученный при гидротермальном синтезе продукт натрий-Ы-метилхинутслиднний-Ыи-З имеет рентгенограмму, представленную в табл. 1.

Далее продукт кальцинируют на воздухе (насьш1ая водой при 25 С) в течение 8 ч при . Полученный при этом цеолит Na-H-NU-3 имеет рентгенограмму, представленную в табл. 2.. Указанный NaH-NU-3 далее обрабатывают раствором НС 0 для удаления ионным обменом натрия с последующей промывкой водой, сушкой и кальцинированием на воздухе, В результате получают H-NtJ-3, имеющий состав, отвечающий формуле

° (0,01-0,18)Na20- Ае,0, (21-67,4)SfOj5. и рентгенограмму, идентичную рентгенограмме NaH-NU-3 представденной в табл. 2.

5 Контактирование сырья с указанным катализатором проводят при 350-490 С. Продукты, покидающие H-NU-3 катаг лизатор, могут включать углеводоро31

ды, отличные от требуемых олефинов, а также нежелательные производные углеводородов и возможно также непре вращенное сырье. Сырой продукт отделяют конденсацией любых.жидких соединений и этот продукт и газообразную фракцию разделяют фракционной дистилляцией или абсорбцией. Нежелательные .и непрореагировавшие материалы после регенерации требуемых олефинов .и отделения таких продуктов, как метан, окислы углерода, вода и водород, могут быть подвергнуты дальнейшим стадиям конверсии над H-NU-3 или рециркулированы для дальнейшей конверсии совместно с основным сырьем.

Объемная скорость должна регулироваться таким образом, чтобы давать требуемое распределение продуктов. Так, например, когда сырье представляет собой метанол, реакция, проводимая с часовой объемной скоростью порядка 1,0 будет давать большее количество диметилового эфира чем в том случае, когда объемная скорость имеет значение 0,2. иметиловый эфир может рециркулироваться или реагировать на отдельном слое H-NU-3.

Катализатор сохраняет свою активность в течение длительного вреени, но он может быть регенерирован утем нагревания при условиях, предочтительно используемых для его ктивации. Лучше всего использовать атализатор в виде псевдоожиженого слоя и при этом катализатор епрерывно выводят из системы, проускают через зону регенерации и возвращают в реакцию образования олефинов.

Предлагаемый способ может использоваться в комбинации со способом синтеза оксигенированных углеводородов по каталитической реакции окислов углерода с водородом.

Пример 1. Получение натрий-К-метилхинуклидиний-Ш-З. Синтетическая смесь имеет следующий молярный состав : 11,5 , QJx А220,- 60 Si02 . Твердую окись кремния (111 г продукта AKZOKS 300, имеющего состав 7,18 А1гОз-695 HgO), диспергируют в 311,6 г водного раство- ра, содержащего 22 г гидроокиси натрия и 5,6 г алюмината натрия

942674

(1 ,25 ,- ) . Полученный в результате шлам нагревают до 95 С при перемешивании и затем при перемешивании добавляют 120 г Н-метил5 хинуклидиний иодида.. Полученный в результате, гель вьщерживают при перемешивании в 1 л автоклава из нержавеющей стали в течение 3 дней при . Шлам фильтруют, дважды

10 промывают 1 л дистиллированной воды при и затем сушат в течение ночи при 120. Полученньй продукт представляет собой натрий-Ы-метилхинуклидиний-Ш-З, имеющий рентгеt5 нограмму, представленную в табл. 1, и молярный состав 0,3 Na20«l,5 Q20, «А:Е20 45 Si0215 HgO, где Q-N-метилхинуклидиний.

Образец этого вещества кальцини20 на воздухе (насьш1ая водой при 25°С) в течение 48 ч при 45С°С. Полученный в результате NaH-NU-3 имеет рентгенограмму, представленную в табл. 2..

25 Кальцинированный H-NU-3 представляет собой шлам ионообменный с 5 мл N НС на г цеолита в течение 1 ч при 25°С, потом дважды промытый 10 ш дистиллированной воды на 6 г

- .цеолита и, наконец, высушенный в течение ночи при 120°С и кальцинированный при 450°С на воздухе в течение трех часов. H-NU-3 имеет рентгенограмму, идентичную с рент.генограммой NaH-NU-3, и следующий молярный состав, не учитывая водорода 0,01 Na20Al20,-46 SiOg

Превращение метанола. Образец

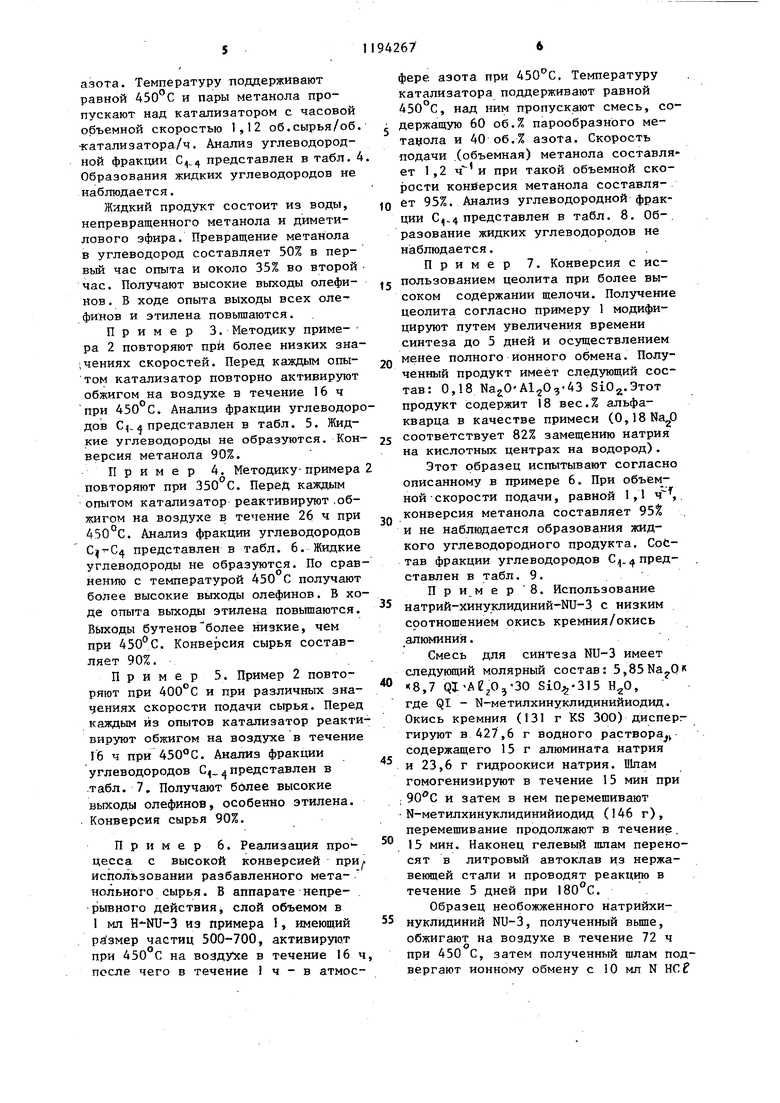

H-NU-3, полученный вьше. испытывают в качестве кислотного катализатора

0 в реакции конверсии метанола. Слой из 0,3 мл 3 мм гранул активируют при 450 С в течение 3 ч в токе азота. Температуру устанавливают на значении 450 С и на катализатор инжектируют метанол (0,6 мл). Анализ углеводородной фракции С,-С полученного продукта представлен в табл. 3. Значительного образования ароматики не происходит. Конверсия

0 сырья 50%.

Количество ароматики составляет менее О,5%.от исходного сырья.

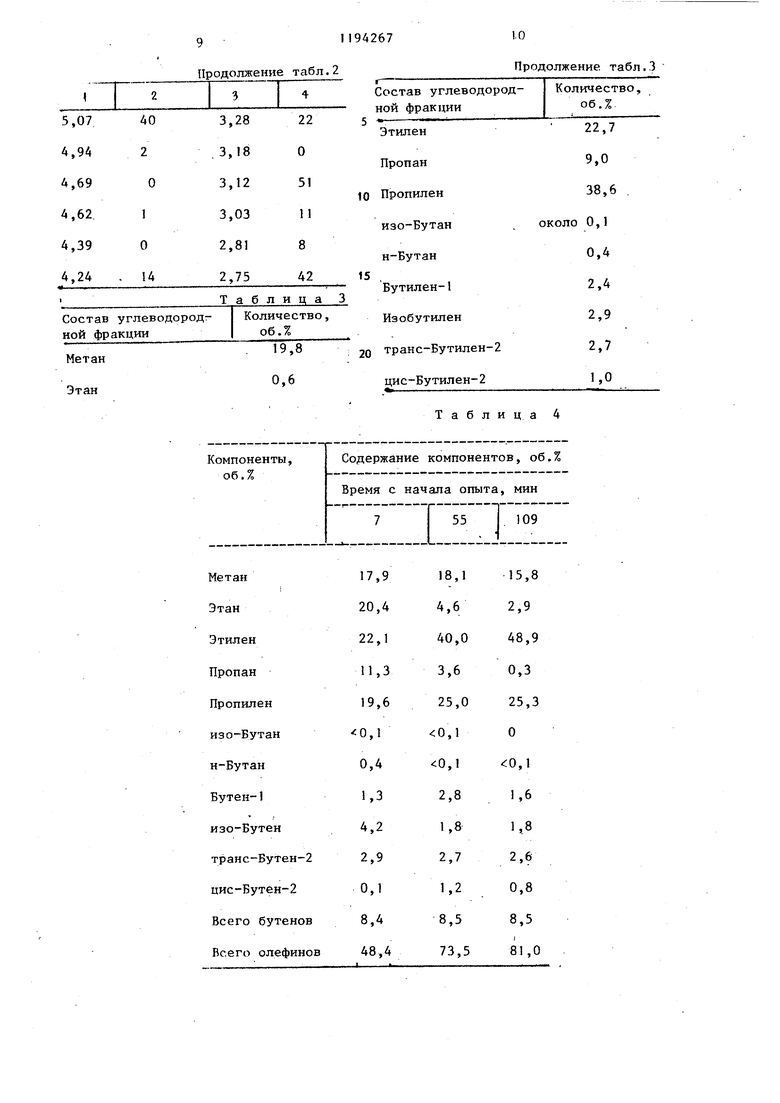

Пример 2. Конверсия неразбавленного метанола. В аппарате

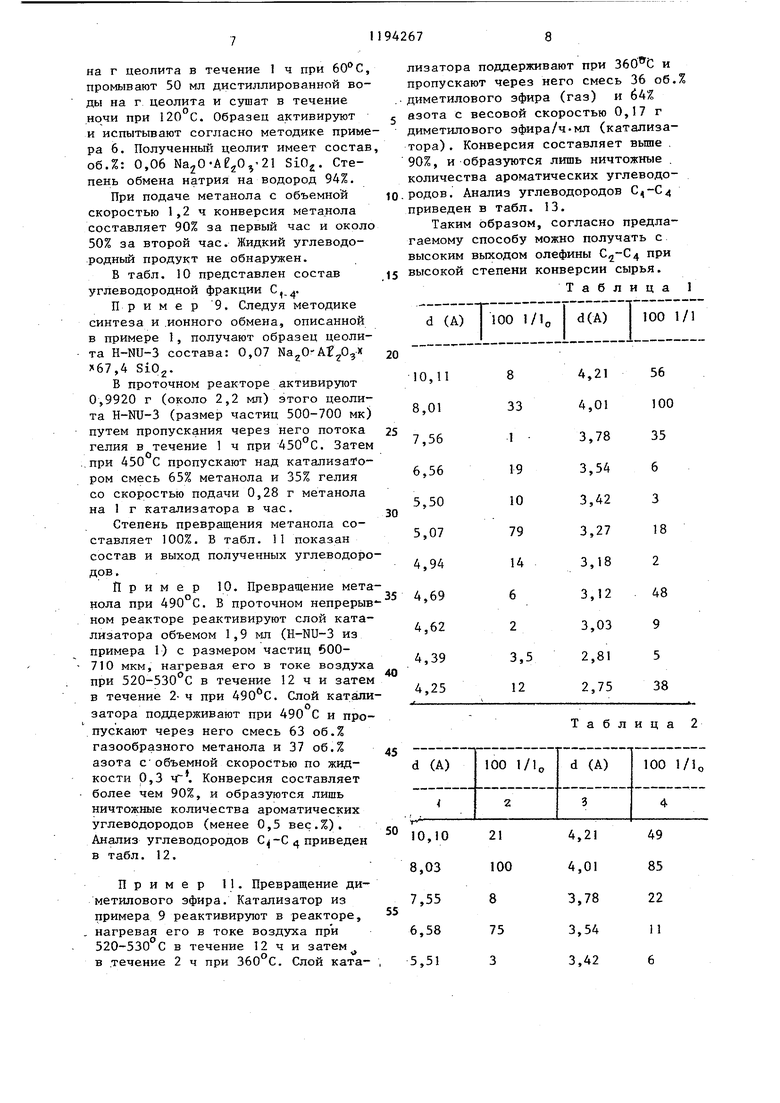

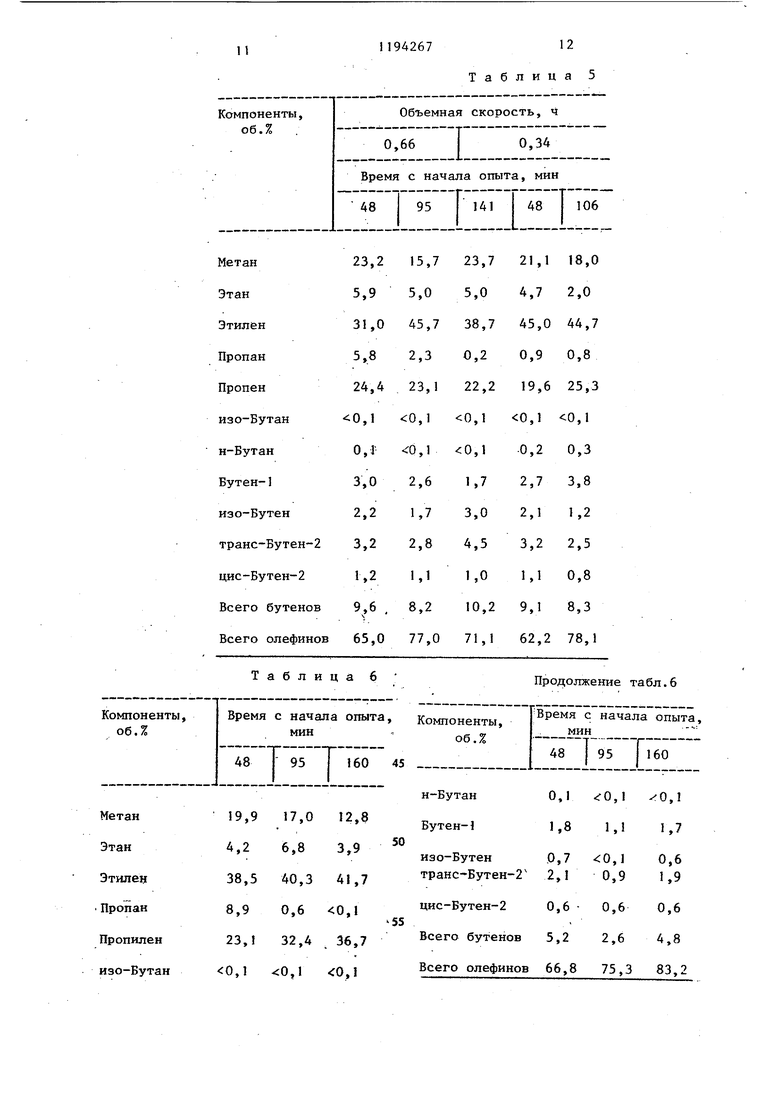

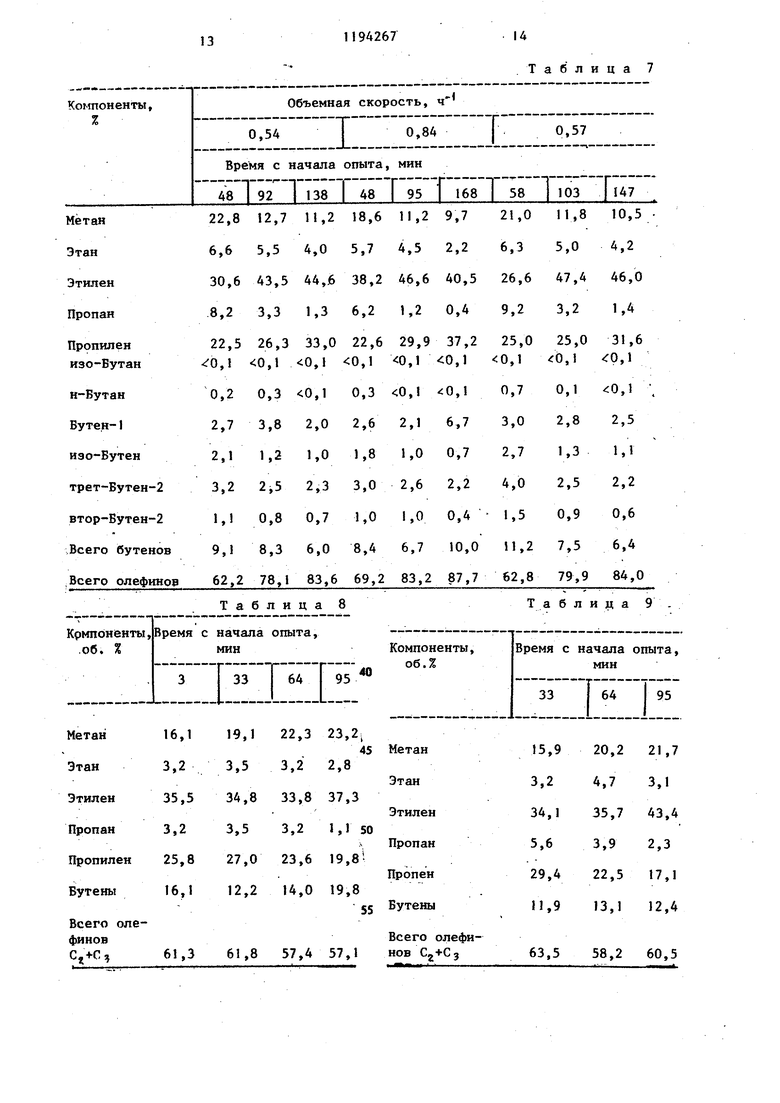

5 непрерывного действия 10 мл слой 3 мм гранул (5,6 г) H-NU-3 состава аналогично примеру 1 активируют в течение 16 ч при в потоке азота. Температуру поддерживают равной и пары метанола пропускают над катализатором с часовой объемной скоростью 1,12 об.сырья/об катализатора/ч. Анализ углеводородной фракции С.г представлен в табл. Образования жидких углеводородов не наблюдается. Жидкий продукт состоит из воды, непревращенного метанола и диметилового эфира. Превращение метанола в углеводород составляет 50% в первый час опыта и около 35% во второй час. Получают высокие выходы олефинов. В ходе опыта выходы всех олефинов и этилена повьшаются. Пример 3. Методику примера 2 повторяют при более низких зна ,чениях скоростей. Перед каждым опытом катализатор повторно активируют обжигом на воздухе в течение 16 ч при 450 С. Анализ фракции углеводор дов С. представлен в табл. 5. Жидкие углеводороды не образуются. Кон версия метанола 90%. Пример 4. Методику-примера повторяют при 350 С. Перед каждым опытом катализатор реактивируют .обжигом на воздухе в течение 26 ч при О 450 С. Анализ фракции углеводородов С|-С4 представлен в табл. 6. Жидкие углеводороды не образуются. По срав ненито с температурой 450 С получают более высокие выходы олефинов. В хо де опыта выходы этилена повышаются. ВЬпсоды бутенов более низкие, чем при 450С. Конверсия сырья составляет 90%.. Пример 5. Пример 2 повторяют при 400с и при различных значениях скорости подачи сырья. Перед каждым из опытов катализатор реакти вируют обткигом на воздухе в течение 16 ч при . Анализ фракции углеводородов С представлен в -табл. 7, Получают более высокие выходы олефинов, особенно этилена. Конверсия сырья 90%. Пример 6. Реализация процесса с высокой конверсией при использовании разбавленного метамольного сырья. В аппарате непрерывного действия, слой объемом в 1 мл Н-ни-З из примера 1, имеющий размер частиц 500-700, активируют при 450 С на воздухе в течение 16 ч после чего в течение 1 ч - в атмосфере азота при , Температуру катализатора поддерживают равной 450°С, над ним пропускают смесь, содержащую 60 об.% парообразного метацола и 40 об.% азота. Скорость подачи .(объемная) метанола составляет 1,2 при такой объемной скорости конверсия метанола составляет 95%. Анализ углеводородной фракции С.4 представлен в табл. 8. Об-, разование жидких углеводородов не наблюдается. Пример 7. Конверсия с использованием цеолита при более высоком содержании щелочи. Получение цеолита согласно примеру 1 модифицируют путем увеличения времени синтеза до 5 дней и осуществлением менее полного ионного обмена. Полученный продукт имеет следующий состав: 0,18 Na20Al20343 ЗЮ.Этот продукт содержит 18 вес,7, альфакварца в качестве примеси (0,18Na20 соответствует 82% замещению натрия на кислотных центрах на водород). Этот образец испытывают согласно описанному в примере 6. При объем ной-скорости подачи, равной 1,1 ч, конверсия метанола составляет 95 и не наблюдается образования жидкого углеводородного продукта. Cotтав фракции углеводородов С, представлен в табл. 9. П р и м е р 8. Использование натрий-хинуклидиний-Ш-З с низким соотношением окись кремния/окись алюминия. Смесь для синтеза NU-3 имеет следующий молярный состав: 5, 8,7 , где QI - N-метилхинуклидинийиодид. Окись кремния (131 г KS 300) дисперг гируют в 427,6 г водного раствора содержащего 15 г алюмината натрия и 23,6 г гидроокиси натрия. Шлам гомогенизируют в течение 15 мин при и затем в нем перемешивают N-метилхинуклидинийиодид (146 г), перемешивание продолжают в течение. 15 мин. Наконец гелевый шлам переносят в литровый автоклав из нержавеющей стали и проводят реакцию в течение 5 дней при 180с. Образец необожженного натрийхинуклидиний NU-3, полученный вьте, обжигают на воздухе в течение 72 ч при 450 С, затем полученный шлам подвергают ионному обмену с 10 мл N НСР на г цеолита в течение 1 ч при , промывают 50 мл дистиллированной воды на г цеолита и сушат в течение ночи при 120°С. Образец активируют и испытывают согласно методике приме ра 6. Полученный цеолит имеет состав об.%: 0,06 SiO. Степень обмена натрия на водород 94%. При подаче метанола с объемной скоростью 1,2 ч конверсия метанола составляет 90% за первый час и около 50% за второй час. Жидкий углеводородный продукт не обнаружен. В табл. 10 представлен состав углеводородной фракции С,. Пример 9. Следуя методике синтеза и .ионного обмена, описанной в примере 1, получают образец цеолита H-NU-3 состава: 0,07 , ,4 SiOg. В проточном реакторе активируют 0,9920 г (около 2,2 мл) этого цеолита H-NU-3 (размер частиц 500-700 мк) путем пропускания через него потока гелия в течение 1 ч при 450°С. Затем .при 450 С пропускают над катализазГором смесь 65% метанола и 35% гелия со скоростью подачи 0,28 г метанола на 1 г катализатора в час. Степень превращения метанола составляет 100%. В табл. 11 показан состав и выход полученных углеводоро дов. Пример 10. Превращение мета нола при 490°С. В проточном непрерыв ном реакторе реактивируют слой катализатора объемом 1,9 мл (H-NU-3 из примера 1) с размером частиц 600710 мкм, нагревая его в токе воздуха при 520-530с в течение 12 ч и затем в течение 2- ч при . Слой катали затора поддерживают при 490 С и пропускают через него смесь 63 об.% газообразного метанола и 37 об.% азота Собъемной скоростью по жидкости 0,3 . Конверсия составляет более чем 90%, и образуются лишь ничтожные количества ароматических углеводородов (менее 0,5 вес.%). Анализ углеводородов приведен в табл. 12.

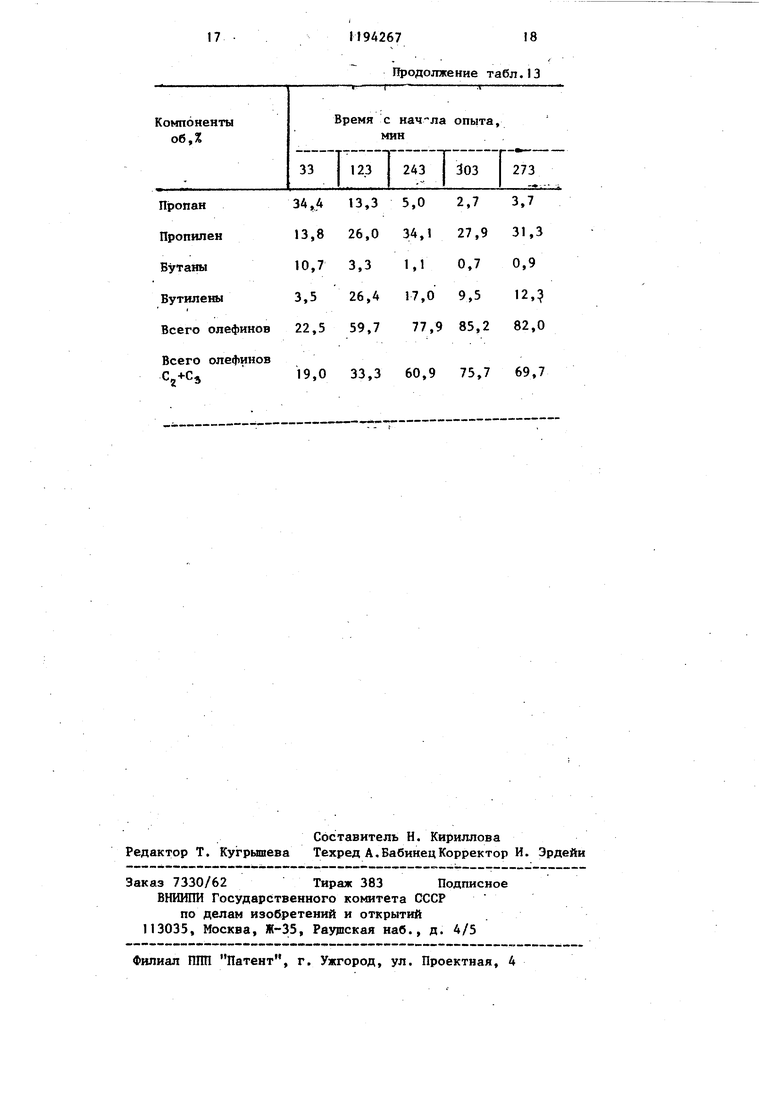

Пример 11. Превращение диметилового эфира. Катализатор из примера 9 реактивируют в реакторе, нагревая его в токе воздуха при 520-530 С в течение 12 ч и затем в .течение 2 ч при 360 С. Слой катализатора поддерживают при и пропускают через него смесь 36 об.% диметилового эфира (газ) и 64% азота с весовой скоростью 0,17 г диметилового эфира/ч-мл (катализатора) . Конверсия составляет выше 90%, и образуются лишь ничтожные . количества ароматических углеводородов. Анализ углеводородов приведен в табл. 13. Таким образом, согласно предлагаемому способу можно получать с высоким выходом олефины С2-С4 при высокой степени конверсии сырья. Таблица 1

91194267

Продолжение табл.2

1.0

Продолжение, табл. 3

11

119426712

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цеолита типа природного левинита | 1981 |

|

SU1398770A3 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1989 |

|

RU2067024C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445158C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2006 |

|

RU2323777C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАНОЛА | 2006 |

|

RU2315031C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2008 |

|

RU2391135C1 |

| Способ получения ароматических углеводородов | 1974 |

|

SU589903A3 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2144525C1 |

| ЦЕОЛИТ, СПОСОБ ПОЛУЧЕНИЯ И АДСОРБЕНТ | 1989 |

|

RU2107659C1 |

СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ С2-С4 -путем контактирования метаНола или диметилового эфира при повьппенной температуре с цеолитным катализатором и выделения целевого продукта из полученной смеси, отличающий с я тем, что, с цблью увеличения выхода целевого продукта, в качестве катализатора используют цеолит NTJ-3, имеющий состав , отвечающий следующей общей формуле:

0,,,,,1

н-2

2

нов

инов

23,215,723,721,118,0

5,95,05,04,72,0

3,045,738,745,044,7

5,82,30,20,90,8

24,423,122,219,625,3

0,,,10,20,3

3,02,61,72,73,8

1,7 3,0 2,1 1,2

3,2 2,5

3,2 2,8 4,5 1,1 0,8 1,2 1,1 1,0

10,2 9,1 8,3 9,6 , 8,2

65,0 77,0 71,1 62,2 78,1 26,3 33,0 22,6 22,5 Пропилен 0,1 0,1 0,1 0,1 изо-Бутан

Таблица 8

|Время с начала опыта,

КрмпонентЫ; .об. % мин

Г 33 Т 64 Г 95

16,1 19,1 22,3 23,2:

3,2 3,5 3,2 2,8

35,5 34,8 33,8 37,3

3,2 3,5 3,2 1,1 50

н 25,8 27,0 23,6 19,816,1 12,2 14,0 19,8

леВсего олефи61,3 61,8 57,4 57,1 нов ,

Таблица 7

Та б л и д а 9

45 Метан

20,2

21,7

Этан

4,7

3,1

Этилен

35,7

43,4

л Пропан

3,9

2,3

Пропен

22,5

17,1

55 Бутены

12,4

13,1

63,5 58,2 60,5 29,9 37,2 25,0 25,0 31,6 0,1 0,1 0,1 0,1 Q,

151 194267

Таблица 10 13,1 15,0 3,1 3,8 19,3 51,3 15 Этилен 2,5 1,3 Пропан 21,7 15,0 Пропилен 31,1 13,8 Вутены Всего оле49,4 41,0 66,325 Т а б л и ц а 11 , Время от начала опыта,зо Компоненты, об. % . 198 ГзбО 23,0 19,8 16,3 3,4 2,3 1,3 26,7 38,1 49,9 40 Этилен 7,8 3,4 1,7Пропан28,3 27,9 22,8 Пропилен

27,6 19,1 12,9 9,5 11,0. 4,7 4,5 3,1 1,9 2,5 5,2 7,3 26,8 47,8 38,4

16

Продолжение табл.11

Время от начала опыта,

Компоненты об,% мин

1 198 360

46 35

Таблица13 10,6 8,9 7,9 Бутены Всего олефи66 73 нов С2 и Cj Т а б л и ц а 12 -29,431,031,230,9 метан 5,94,9 3,2,1 Этан 24,627,936„345,6 Этилен 7,94,1 1,30,8 Пропан 23,324,321,817,7 Пропилен 1,10,5 0,010,01 Бутаны 7,87,2 6,22,9 Бутилены Всего олефинов 55,7 52,2 58,1 63,3 Всего олефинов 47,9 59,464,3 66,2

Время с опыта.

Компоненты об,%

33 123 I 243 ЗОЗ 273

34,413,35,02,73,7

13,826,034,127,931,3

10,73,31,10,70,9

3,526,417,09,512,

Всего олефинов 22,5 59,7 77,9 85,2 82,0

Всего олефинов 19,0 33,3 60,9 75,7 69,7

Продолжение табл.13

| Пробоотборное устройство | 1987 |

|

SU1446522A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Патент США № 4052479, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-11-23—Публикация

1981-05-12—Подача