Изобретение относится к способам изготовления композиционных материалов, содержащих армирующее волокно и фторполимер.

Известны полимерные композиты, состоящие из полимерной матрицы (в том числе фторполимерной) и армирующего волокна. За счет добавления волокна к полимерной матрице часто удается улучшить некоторые свойства самого полимера. Эти свойства включают ползучесть, предел прочности на разрыв и его модуль, предел прочности на изгиб и модуль при изгибе. Обычно выбранное армирующее волокно имеет более высокие значения предела прочности на разрыв и модуля при разрыве, чем сам полимер. Когда в качестве полимерной матрицы используют фторполимер, получаемый композиционный материал часто приобретает многие полезные свойства фторполимеров, такие как высокую температуроустойчивость и химическую стойкость, что позволяет использовать такие композиты, например, в химическом машиностроении и полупроводниковой промышленности.

Известен способ, предусматривающий изготовление композиционного материала на основе сополимера тетрафторэтилена и графитированного волокна путем смешения полимера и волокна в суспензии с последующим удалением воды с получением смеси волокна и полимера (патент США N 41637).

Известно, что фторполимеры характеризуются очень низкой поверхностной энергией и плохо смачиваются в водной среде, используемой для смешения, так же, как плохо смачивается армирующее волокон в состоянии расплава при получении композита, поэтому для облегчения смешения полимера с волокном используют очень мелкие частицы. Это усложняет процесс смешения за счет применения больших количеств органических растворителей или эмульгаторов для облегчения смачивания. Далее это усложняет уплотнение за счет получения смеси с очень высоким объемным фактором, так как обычно сухая смесь имеет объем, в 10 раз превышающий объем готового композита.

Известно, что для холодного прессования смеси при постепенном заполнении формы требуется давление, равное (34470-41364)•103 Н/м2 (патент США N 4163742).

На этой стадии объем смеси уменьшается за счет удаления воздуха, полимер течет без нагревания, образуя стабильный блок. Последующее нагревание приводит к превращению блока в твердое тело. Эта технология является обычной для материалов TeflonR. Далее в ходе экспериментов было установлено, что нагревание смеси полимера с волокном в форме без холодного прессования приводит к тому, что полимер течет и вытекает из формы прежде, чем создается давление, достаточное для удаления воздуха и уплотнения блока. Однако холодное прессование вызывает значительные повреждения волокна и требует применения глубоких конусных форм и очень высоких давлений.

Наиболее близким к изобретению является способ предварительного уплотнения пористого слоя термопластичного полимера, армированного волокном, включающий нагревание пористого слоя, сформированного путем смешения полимера и волокна в суспензии с последующим удалением жидкой фазы, до температуры, превышающей температуру термопластичного полимера, ориентацию волокон в плоскости слоя под давлением с образованием предварительно уплотненного листа и последующее охлаждение листа (US, патент N 4209480, кл. B 29 D 3/02, 1980).

Задача изобретения - создание метода изготовления монолитных композиционных материалов из мелкодисперсных фторполимеров и других термпластов, тщательно смешанных с армирующими волокнами, не приводящий к сильному повреждению армировки в процессе изготовления.

Технический результат изобретения достигается тем, что в способе предварительного уплотнения пористого плоского слоя после нагревания слоя, не ограниченного ничем в направлении плоскости слоя, перпендикулярно его плоскости прикладывают давление, достаточное для того, чтобы вызвать течение расплавленного полимера, и осуществляют ориентацию волокон в основном в плоскости слоя за счет течения полимера, а охлаждение листа проводят под давлением.

Способ предусматривает использование в качестве полимерной матрицы композиционного материала "фторполимера". Этим термином обозначают органический полимер, содержащий фтор по меньшей мере 10, предпочтительно по меньшей мере 45 мас.%. Особенно предпочтительно использовать перфторированный полимер, т. е. полимер, не содержащий атомов водорода или других атомов галоида (кроме фтора), соединенных с углеродом.

В качестве волокон по данному способу можно использовать различные волокна, обычно используемые для этих целей. Конечно, в условиях проведения процесса волокно должно быть стабильным, не разлагаясь при окислении или нагревании, или при реакции с фторполимером. К волокнам, используемым для этой цели, относятся стеклянные, графитированные (углеродные), фторированные графитированные, арамидные, например, из поли(п-фенилентерефталамида), из нитрида бора, карбида кремния, полиэфирные и полиамидные. Предпочтительно использовать графитированные и фторированные графитированные волокна, особенно последние.

Для целей данного способа используют волокна в различной форме. Предпочтительно использовать рубленое волокно, которое смешивают с водной дисперсией.

Как хорошо известно специалистам в данной области, композиционные полимерные материалы, армированные волокнами, с превосходными свойствами получают тогда, когда имеет место хорошая смачиваемость и адгезия между полимером и волокном. Общеизвестно, что используют волокна, поверхность которых обработана веществами, повышающими эту адгезию, и по данному изобретению используют такие волокна.

Такие обработанные волокна коммерчески доступны, а отдельные производители дают рекомендации, какие волокна (с какой обработкой или покрытием) следует применять для различных типов полимеров.

Метод получения очень гомогенной смеси волокна и фторполимера в суспензии в воде описан в патенте США N 4163742. Высушенная смесь является открытопористой.

Эта пористая смесь подвергается затем предварительному уплотнению путем нагревания выше температуры плавления фторполимера, но ниже температуры плавления волокон, затем перпендикулярно плоскости структуры не ограниченной в направлении этой плоскости, прикладывается давление, достаточное, чтобы вызвать течение фторполимера и ориентировать при этом волокна в плоскости структуры. Затем структуру охлаждают под давлением с образованием твердого монолитного листа.

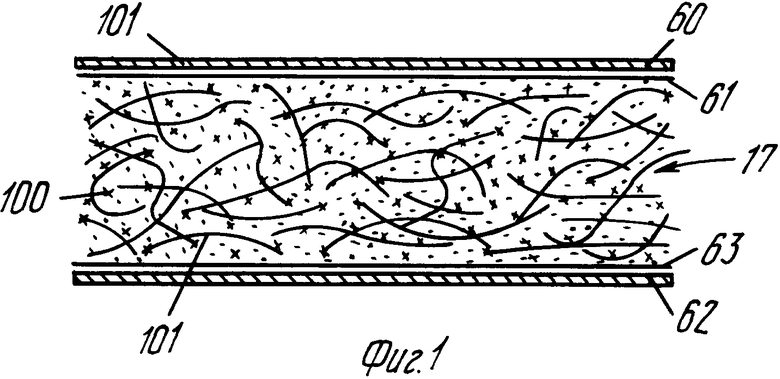

На фиг. 1-4 приведены схематические иллюстрации процесса предварительного отверждения.

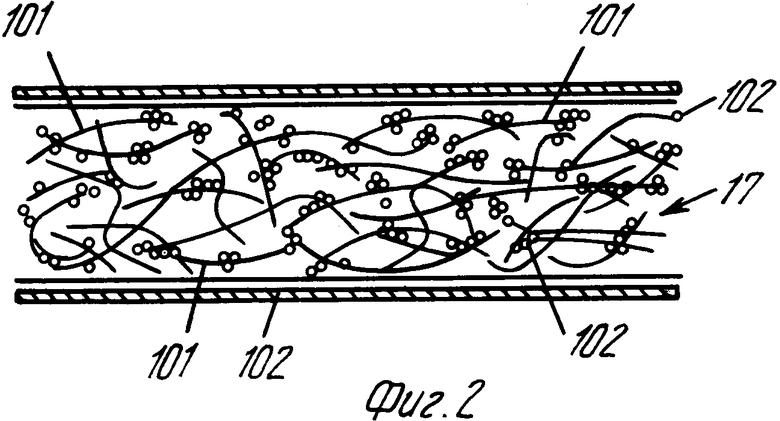

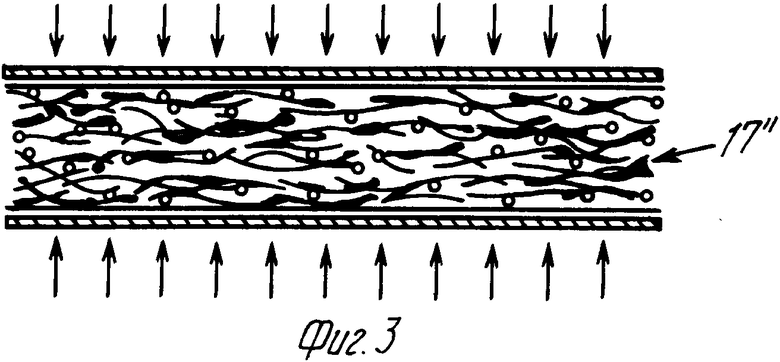

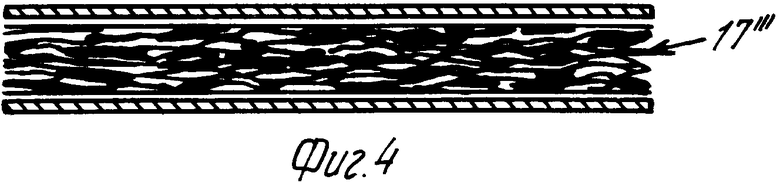

При этом было установлено, что материал с повышенной прочностью получают при осуществлении промежуточной стадии перед формованием толстых частей композита. Как показано на фиг. 1-4, согласно этому способу слой 17 полимера, армированного волокном, помещают между двумя пластинами 60 и 62.

Разделяющие пленки 61 и 63 помещают между пластинами 60 и 62 и слоем заготовки 17, состоящей из волокон 101 и частиц фторполимера (102 на фиг. 1) или же можно обработать пластины для предотвращения прилипания материала. Слой 17 находится первоначально под низким давлением от контакта с пластинами, когда подают тепло. Фторполимер расплавляется, когда температура превышает температуру его плавления и образует шарики 102 на волокнах в слое 17' (фиг. 2). Затем давление прикладывают к пластинам 60 и 62, заставляя расплавленный фторполимер течь в слое 17'' (фиг. 3) и так как смесь ничем не ограничена на краях пластин, т.е. в направлении плоскости листа, волокна перемещаются вдоль вместе с полимером и ориентируются на плоскости, покрытие расправленным фторполимером в слое 17'' (фиг. 4). Поскольку смесь ничем не ограничена в направлении плоскости слоя, на плоскости не действуют силы сжатия и не происходит вспучивания. Предварительно отвержденный лист затем охлаждают под давлением.

Такую последовательность операций можно осуществить непрерывно с использованием нагретого пресса для вулканизации ремней и лент или зоны нагрев и зажимных валков. Способ предусматривает нагревание полимера выше температуры плавления, применение давления, вызывающего течение полимера и охлаждение композита под давлением.

Предварительно отвержденный лист затем формуют в изделие, подвергая структуру нагреванию под давлением в течение достаточного промежутка времени. Температура, давление и время зависят от таких факторов, как вид полимера, его вязкость, конфигурация волокна и толщина. Полимер нагревают до температуры близкой или превышающей температуру стеклования или плавления (в зависимости от того, которая выше). Кроме того, вызвать течение полимера ниже этих температур, но это обычно требует применения более высокого давления и большего времени. Требуемые величины давления и времени обычно связаны с вязкостью полимера при температуре переработки. Чем выше вязкость, тем более высокое давление и/или большее время требуется. На эти факторы влияет также дозировка волокна, большие дозировки обычно требуют применения более высоких давлений и/или большего времени. Для конкретной композиции эти параметры легко определить в ходе обычных экспериментов.

Давление можно применять, например, пока структура находится в пресс-форме или (если хотят получить плоский лист) между нагретыми плитами пресса. Другие типы подходящего оборудования очевидны специалистам в данной области. При этом полагают, что предлагаемый способ приводит к получению композиционных изделий, превосходящих известные изделия, особенно в отношении некоторых физических свойств, например пределах прочности на разрыв.

При этом предполагают, что это происходит благодаря в основном плоскостной ориентации волокон и их большей длине.

В следующих примерах TeflonR PFA - зарегистрированный товарный знак производимого E. I.Du Pont de Nemours and Company, Wilmington, DE полимера, содержащего около 99% мол. % тетрафторэтилена и 1 мол. % перфтор(пропилвинилового)эфира. Графитированное волокно BASF Celion 6ns выпускается BASF, Inc.Charlotte. Sc.

Пример 1. Материал на основе полимера и волокна был получен, в соответствии с патентом США N 4163742, путем введения 10,6 фунтов (4,53 кг) порошка TeflonR PFA 3740 в 15 фунтов (6,78 кг) ацетона в лабораторном смесителе Littleford. Эта смесь была смешана с 57 фунтами (25,6 кг) ацетона, затем добавляют 2,6 фунтов (1,17 кг) углеродного волокна BASF Celion 6ns длиной 0,25 дюйма (6,35 мм). После перемещения смесь отфильтровывают и сырую смесь полимер/волокно высушивают в печи Class A.

Образец для испытаний был получен методом постепенного наполнения и холодного прессования, описанным в патенте США 4163742, и затем уплотнен. В глубокую конусную форму размером 7,5•7,5 дюймов (19•19 см) загружают волокно и прессуют под давлением 5000 Ф/дюйм2 (34470•103 н/м2). Затем снова загружают волокном и прессуют до тех пор, пока достаточное количество волокна не приведет к получению конечной толщины в 1 дюйм (2,54 см). Форму с холодной компактной массой загружают в пресс с температурой пластин 660oF (349oC) и выдерживают под давлением 400 Ф/дюйм2 (27576•102 н/м2) в течение 2 ч после того, как температура формы достигнет 6500oF (343oC), затем охлаждают под давлением, пока температура формы не станет ниже 300oF (150oC).

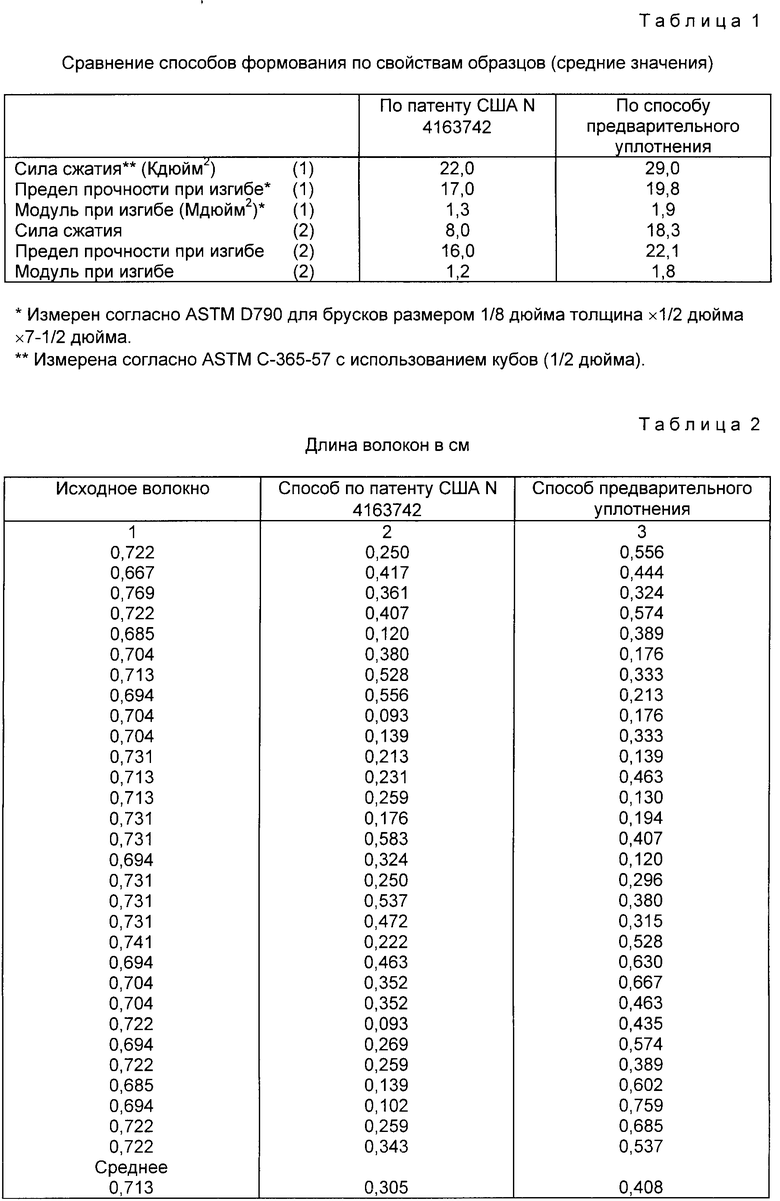

Лист изготавливают по между предварительного уплотнения согласно настоящему изобретению путем укладывания структуры полимер/волокно в центре пластины, покрытой Kapton, затем сверху укладывают другую пластину, покрытую Kapton, нагревают до 700oF (371oC) в течение 10 мин, затем прикладывают перпендикулярно плоскости пластины давление, равное 700 Ф/дюйм2 (48258•102 н/м2) в течение 20 мин, пока материал ничем не ограничен в направлении плоскости листа, и охлаждают под давлением. Другой образец для испытаний (конечная толщина 0,8 дюйма = 2,03 см) изготавливают путем нарезания около 20 слоев предварительно уплотненного листового материала и формования в той же форме с тем же циклом формования, что описан выше. Предварительное уплотнение смесей PFA/углеродное волокно приводит к значительному улучшению свойств, как показано в табл. 1.

Пример 2. Распределение волокон по длине измеряют для других образцов, изготовленных по вышеописанному способу. Ниже в таблице приведены величины длины исходного волокна, волокна по патенту США N 4163742 и волокна по данному способу (табл. 2).

Сущность изобретения: способ предусматривает получение плоской заготовки из смеси термопластичного полимера и волокна, удаление жидкой фазы, а также предварительное отверждение смеси путем ее нагревания выше температуры плавления полимера. После нагревания, пока смесь не ограничена в плоскостном направлении, прикладывают давление перпендикулярно плоскости слоя, вызывающее течение полимера и соответствующую ориентацию волокон, в основном в плоскости слоя, при этом лист охлаждают под давлением. 2 з.п. ф-лы, 4 ил., 2 табл.

| US, патент, 4163742, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, патент, 4209480, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-03-10—Публикация

1992-12-30—Подача