Изобретение относится к кожевенному производству, а именно к производству жирующих материалов и эмульгаторов для кожевенной промышленности.

Мыла металлов и карбоновых кислот находят широкое применение в практике жирования кож. Натриевые и калиевые мыла жирных кислот фракции C15-C20 обладают эмульгирующими свойствами и благодаря этому используются в качестве эмульгаторов при составлении жирующих смесей /1-3/. Алюминиевые и хромовые мыла жирных кислот фракции C15-C20 придают кожам гидрофобные свойства /3/. Мыла нафтеновых кислот обладают способностью наполнять кожи, а также повышать их прочность и органолептические характеристики /3/. Мыла тяжелых металлов используются в качестве катализаторов окисления и соокисления жиров для получения эмульгирующихся составов для жирования кож /8/ прототип.

Известен способ получения мыл путем взаимодействия металлоорганических соединений со свободными карбоновыми кислотами в безводной среде /4/. Недостатком этого способа является то, что им можно получить только ограниченный круг мыл (натриевое, калиевое, алюминиевое). Сам процесс сложен, так как требует предварительного получения металлоорганических соединений, громоздок в техническом использовании, пожароопасен, небезопасен в силу высокой токсичности металлоорганических соединений, требует применения высоких температур.

Известен способ получения мыл путем омыления природных жиров и масел водным раствором едкой щелочи /4/. Недостатком способа является то, что он пригоден только для получения натриевых и калиевых мыл и не может быть использован для получения мыл щелочноземельных и иных тяжелых металлов.

Известен способ получения мыл реакцией двойного обмена путем осаждения их из водного раствора натриевого мыла водорастворимой солью соответствующего металла /3-5/. Этот способ в неизменном виде широко используется при гидрофобизации кож, для чего кожу вначале жируют составом, содержащим натриевое или аммонийное мыла, а затем кожу обрабатывают водным раствором алюминиевых квасцов или сульфата хрома /3,4/.

Недостатками данного способа являются: 1. образование в процессе получения мыл водорастворимых сульфатов натрия (калия, аммония), которые не задерживаются очистными сооружениями завода и сбрасываются в канализацию, вызывая загрязнение окружающей среды. С другой стороны, водорастворимые сульфаты легко адсорбируются кожей и значительно снижают эффект гидрофобизации /6/; 2. непостоянство химического состава и соответственно свойств получаемых этим способом мыл /4/.

Известен способ получения марганцевых мыл путем прямого окислительного взаимодействия оксидов (гидроксидов) марганца с кислотами канифоли в среде подсолнечного масла при температуре 120-160 oC и механическом перемешивании до получения однородной вязкой массы, не дающей твердой фазы при разбавлении уайт-спиритом /7/.

Недостатком способа являются довольно большие температуры (120-160 oC) и длительности (более 2 ч) процесса, как следствие, невысокая производительность, его жесткая привязка к соединениям марганца и кислотам канифоли, а также неблагоприятные условия для тонкого измельчения твердой фазы металлсодержащего реагента.

Целью изобретения является повышение производительности способа получения металлосодержащих мыл, снижение температуры проведения и замена тепловой энергии на механическую.

Поставленная цель достигается тем, что взаимодействие оксидов, гидроксидов и карбонатов металлов с карбоновыми кислотами в присутствии растительных масел и других жиров в условиях тонкого измельчения твердой фазы металлосодержащего реагента по ходу процесса ведут в трибохимическом варианте в бисерной мельнице при температурах 20-60 oC в течение 10-40 мин в присутствии 1-2 мас. воды, 0,05-0,4 мас. трибохимического катализатора, масляной составляющей и растворителя при мольном соотношении металлсодержащий реагент кислота в исходной загрузке (1:m) (1:n•m), где m число атомов этого металла в металлсодержащем реагенте, а n валентное состояние металла, при этом сначала готовят раствор кислоты и трибохимического катализатора в жидкой фазе системы (растворитель, масляная составляющая, жидкие компоненты кислотсодержащих композиций), в который после достижения заданной температуры вводят металлсодержащий реагент.

В качестве металлсодержащего реагента используют оксиды, гидроксиды и карбонаты металлов 1-8 групп периодической системы.

В качестве кислот используют C7 и выше карбоновые кислоты как индивидуально, так и виде содержащих эти кислоты композиций и отходов.

В качестве трибохимических катализаторов используют азотсодержащие соединения, лучшими из которых являются нитраты аммония и щелочных металлов, вторичные и третичные амины и амиды кислот.

В качестве масляной составляющей используют рыбий жир и подсолнечное масло, сложноэфирные и неомыляемые составляющие таллового и кислых масел, смолистые компоненты отходов СЖК, индустриальное масло.

В качестве растворителя используют парафиновые и ароматические углеводороды, их технические смеси и масло ПОД.

Характеристика используемого сырья.

Технический рыбий жир 1-3 сорта по ГОСТ 1304-76 "Жиры рыб и морских млекопитающих технические": рыбий жир некондиционный с КЧ 75 мг КОН/г; масло ПОД ТУ 113-03-476-82 "Масло ПОД (смесь высококипящих продуктов окисления циклогексана, дегидрирования циклогексанола, поликонденсации циклогексанона)"; отходы СЖК ТУ 38-1071231-89 "Остаток кубовый производства СЖК"; канифоль сосновая ГОСТ 19113-84; талловое масло некондиционное с КЧ 135 мг КОН/г; кислые масла отходы аутоокисления подсолнечного масла с КЧ 114 мг КОН/г; кислота стеариновая техническая ГОСТ 6484-65; кислота олеиновая техническая ГОСТ 7580-55; оксид (диоксид) марганца: искусственная паста по ТУ 6-14-831-72; пиролюзит технический по ТУ 6-10-1808-81; оксид кобальта (3+) ГОСТ 4467-79; свинцовый глет ГОСТ 9199-77; окись цинка техническая ТУ 48-7-17-82; белила цинковые ГОСТ 202-84; оксид хрома (3+) МГТУ 6-09-6259-69; сурик железный ГОСТ 8135-74; мел природный обогащенный ГОСТ 12085-88; oхра ОСТ 6-10-430-80; oксид марганца (4+) реактивный ГОСТ 4470-79; oксид свинца реактивный ГОСТ 9199-77; oксид цинка ГОСТ 10262-73; oксид кальция ГОСТ 8677-66; гидроксид кальция ГОСТ 9262-66; oксид титана МГТУ 6-09-1211-64; гидроксид бария Ba(OH)2•8H2O ГОСТ 4107-69; oксид железа (3+) ГОСТ 4173-66.

Остальные металлсодержащие реагенты и азотосодержащие катализаторы реактивной частоты.

Гептан МГТУ 6-09-2937-66; уайт-спирит ГОСТ 3134-78; нефтепродукты топлива (класс F), в т. ч. и керосин ГОСТ 28577.2-90; ИСО 8217-87; ксилолы нефтяной (ГОСТ 9410-78) и каменноугольный (ГОСТ 9949-77); cольвент нефтяной ГОСТ 10214-78; cольвент каменноугольный ГОСТ 1928-79; масла индустриальные общего назначения ГОСТ 20799-88.

Получение металлсодержащего компонента жирующих смесей заявленным способом заключается в следующем.

Смесь карбоновой кислоты, жира или масла, углеводородного или иного растворителя, воды и трибохимического катализатора в требуемом массовом соотношении загружают в бисерную мельницу с массой стеклянного бисера в отношении загрузки в соотношении 1:2, затем производят механическое перемешивание системы и ее подогрев до образования однородного раствора кислоты, после чего вводят твердый металлсодержащий реагент и ведут его тонкое измельчение и трибохимическое взаимодействие с кислотами, контролируя полноту превращения отбором проб реакционной смеси с последующей проверкой их на сухой остаток и кислотное число и расчетом степени превращения реагента в недостатке на время отбора пробы.

Готовый продукт перегружают в емкость и используют в качестве компонентов жирующих смесей разной функциональной направленности.

Пример 1. Общая исходная загрузка 250 кг. Масса бисера 50 от массы исходной загрузки. Последовательность загрузки: в бисерную мельницу вертикального типа вводят 200 кг некондиционного рыбьего жира с КЧ 75 мг КОН/г, 2,5 кг воды, 0,25 кг триэтиламина и 32,5 кг керосина. Включают перемешивание, которое ведут 10 мин. Температура 20 oC. Выключают перемешивание и быстро вводят 14,75 кг технического пиролюзита (мольное соотношение металлсодержащий реагент кислота 1:2). Возобновляют работу бисерной мельницы при указанной температуре и контролируют ход процесса методом отбора проб через определенное время и анализа на содержание в них кислот и солей металла с последующим расчетом соответствующей степени превращения реагента в недостатке. Для данного процесса через 10 мин степень превращения 90 через 40 соответственно 96 а через 100 98 Следовательно, за длительность процесса вполне можно принять 40 мин. Полученную тонкодисперсную суспензию марганцевой соли фильтруют через металлическую сетку для отделения стеклянного бисера и собирают в емкость для хранения и дальнейшего использования.

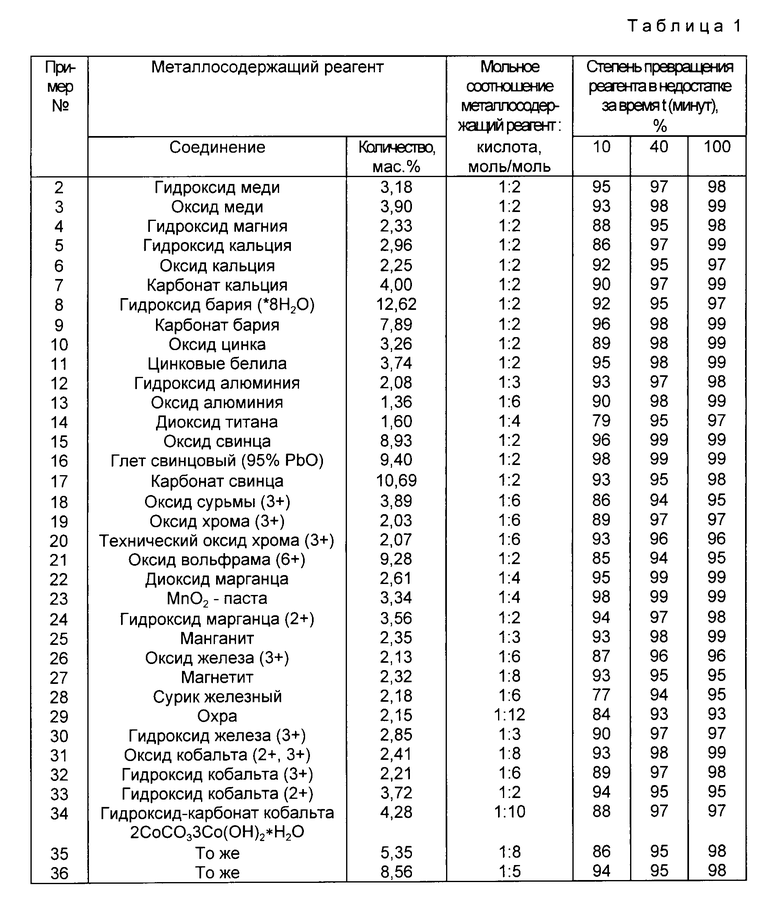

Примеры 2-36. Лабораторная бисерная мельница вертикального типа с подогревом с помощью жидкостной бани, свободно перемещаемой вдоль продольной оси мельницы. Масса загрузки 250 г. Соотношение загрузка стеклянный бисер аналогична примеру 1. Кислота-реагент стеариновая. Ее загрузка во всех случаях составила 34,1 от общей массы исходной реакционной смеси. Загрузка воды 1,2 пиридина как трибохимического катализатора 0,1 подсолнечного масла 0,5 В качестве углеводородного растворителя использовали уайт-спирит. Стеариновую кислоту и все жидкие компоненты системы перемешивали в течение 45 мин и нагревали до 55 oC. За это время вся стеариновая кислота переходила в раствор. По истечении указанного времени вводили металлсодержащий реагент, возобновляли работу бисерной мельницы и осуществляли указанный в примере 1 контроль за ходом протекания процесса. Количество металлсодержащего реагента, мольное соотношение его и стеариновой кислоты и изменение степени превращения во времени приведены в табл.1. Примеры использования полученных суспензий соли рассмотрены ниже.

Как видно из табл.1 (а в ней представлены соединения металлов всех групп периодической системы элементов), рассматриваемый процесс практически нечувствителен к природе металла не только в качественном, но и в количественном плане. Нечувствителен он и к чистоте металлсодержащего реагента.

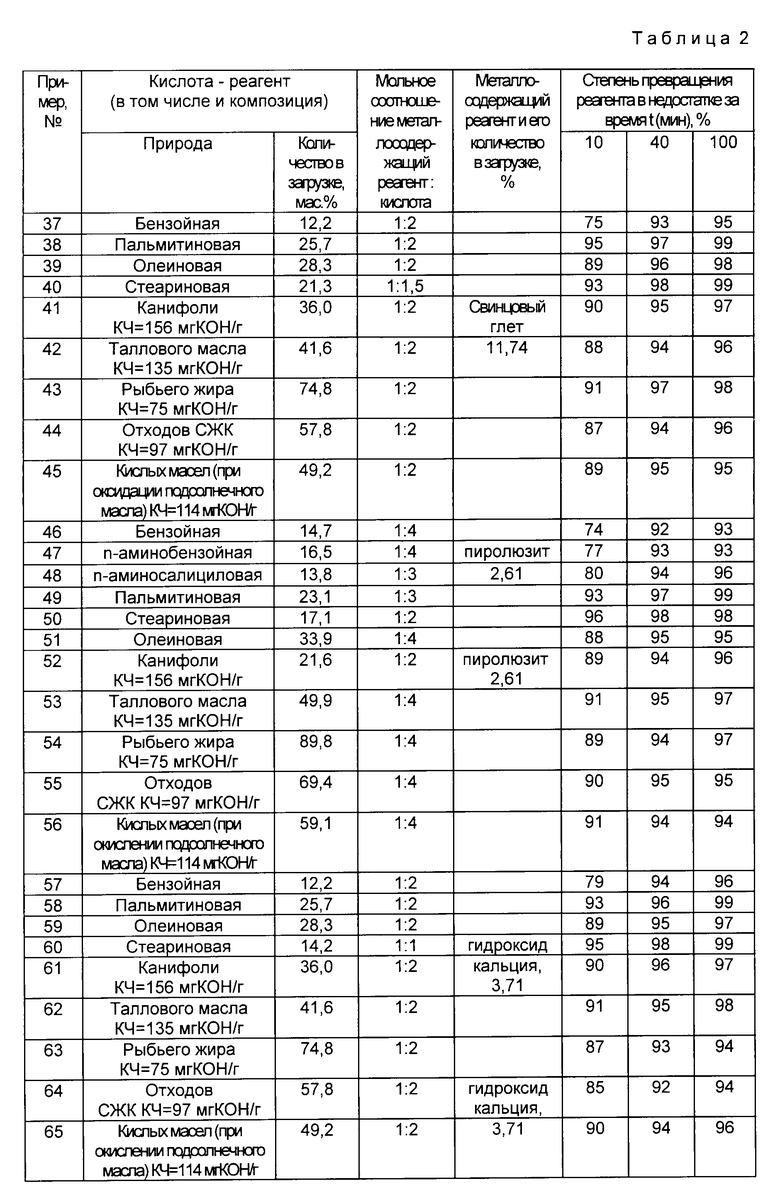

Чувствительность процесса к природе карбоновой кислоты, а также к чистоте кислотсодержащего сырья характеризуется данными примеров 37-65.

Примеры 37-65. Лабораторная установка, величина загрузки, соотношение масс загрузки и бисера, последовательность загрузки аналогичны описанным в примерах 2-37. Содержание в загрузке воды 1,5 пиридина 0,16 рыбьего жира 1 или индустриального масла 5 (пример 51). В качестве углеводородного растворителя использовали гептан (пример 39, 59), ксилолы (примеры 37, 46-48, 57), сольвент (примеры 43, 44, 52, 55, 61), масло ПОД (пример 54), в остальных случаях керосин. Температура проведения процесса: 20 oC (примеры 39, 42, 43, 51, 53, 54, 59, 62, 63), 40 oC (примеры 44, 45, 55, 56, 64, 65) и 60 oC (примеры 37, 38, 40, 41, 46-50, 52, 57, 58, 60, 61). Длительность перемешивания перед вводом металлсодержащего реагента составила 60 мин (примеры 37, 38, 40, 41, 44, 46-50, 52, 55, 57, 58, 60, 61, 64), в остальных случаях 30 мин. Природа используемой кислоты, ее количество, мольное соотношение металлсодержащий реагент кислота, природа металлсодержащего реагента и распределение степеней превращения во времени представлены в табл.2.

Как видно из табл.2, природа кислот также в скоростных характеристиках рассматриваемого процесса не играет не только определяющей, но и вообще сколько-либо значимой роли. То же относится и к чистоте используемых кислот. В противоположность сказанному выше, природа трибохимического катализатора играет гораздо большую и, можно сказать, определяющую роль в управлении рассматриваемым процессом, что подтверждается примерами 66-98.

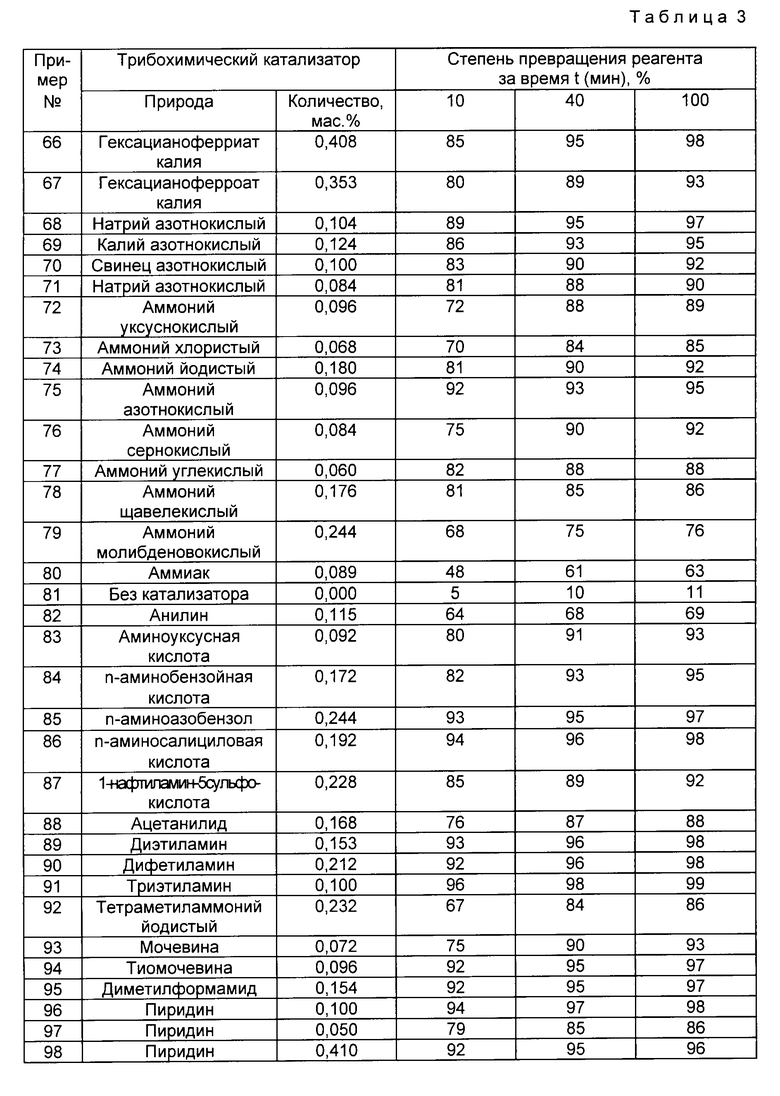

Примеры 66-98. Лабораторная установка, величина загрузки, соотношение масс загрузки и бисера, последовательность операций загрузки и контроль за ходом процесса аналогичны описанным в примерах 37- 65. Содержание воды в загрузке 2 рыбьего жира как масляной составляющей 0,5 отходов СЖК как кислотсодержащей композиции и дополнительной масляной составляющей 45 свинцового глета как металлсодержащего реагента 6,6 соотношение металлсодержащий реагент кислота 1:2. Углеводородный растворитель - уайт-спирит. Температура 47 oC, длительность перемешивания и выхода на эту температуру (до ввода свинцового глета) 50 мин. Природа трибохимического катализатора, его количество, а также изменение степени превращения реагента во времени приведены в табл. 3.

Как видно из примера 81, в отсутствии трибохимического катализатора процесс лишь начинается, но быстро тормозится при технологически неприемлемых степенях превращения, что свидетельствует о необходимости наличия трибохимического катализатора. Роль последних играют многие азотсодержащие соединения (как неорганические, так и органические). Здесь просматриваются следующие закономерности:

наименее эффективным катализатором является аммиак;

переход к солям аммония, а также солям азотистой и азотной кислот сопровождается значительным усилением каталитических свойств;

CN-группы в комплексных соединениях обеспечивают наличие у последних каталитических свойств;

в ряду первичные, вторичные и третичные амины идет усиление каталитических свойств;

амины кислот являются более эффективными катализаторами по сравнению с первичными аминами.

Положительный эффект от использования данного изобретения рассмотрим на примере получения состава для жирования кож способом по патенту /8/.

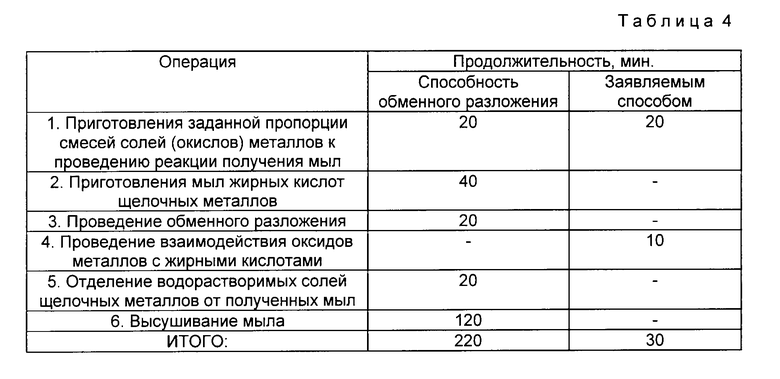

1. Получение жирующих цитируемым способом осуществляется посредством жидкофазного окисления воздухом смеси жиров с маслом ПОД в присутствии катализатора: смеси медных, хромовых и бариевых солей жирных кислот. Указанный катализатор готовился методом обменного разложения и трибохимического взаимодействия оксидов меди, хрома и бария с кислотами таллового масла и керосина в качестве растворителя. Технологическая последовательность операций получения катализатора известным способом в сравнении с заявляемым приведены в табл. 4.

Как следует из табл. 4, при использовании заявляемого способа число операций при получении катализатора сократилось с семи до двух, а продолжительность процесса с 220 мин до 30 мин (т. е. более чем в 7 раз). Эффективность полученного заявляемым способом катализатора не уступает эффективности катализатора, полученного методом обменного разложения.

2. Технология по заявляемому способу получения мыл позволяет в полной степени использовать их загущающую способность при составлении жирующих композиций. Проведенные испытания показали, что введение в состав для жирования 5 олеата алюминия позволяет полностью устранить такое нежелательное явление, как расслоение жирующей композиции при продолжительном хранении. При этом ввести трибохимический олеат алюминия в состав для жирования оказывается чрезвычайно просто. Для этого необходимо провести реакцию трибохимического получения алюминиевого мыла непосредственно в присутствии одного из составляющих жирующую композицию компонентов: рыбьего жира, индустриального масла, масла ПОД и т. д. Малая длительность процесса и простота его аппаратурного оформления практически не усложняют технологический процесс получения жирующего.

В то же время для решения этой же задачи известным способом необходимо создание целого участка, укомплектованного автоклавом для получения натриевого мыла жирных кислот, емкостью для приготовления водного раствора алюминиевой соли, реактором для проведения взаимодействия выше указанных соединений, системой фильтрования, системой для отмывки алюминиевого мыла от водорастворимых солей натрия, сушилкой для удаления свободной влаги, аппаратом для дозирования алюминиевого мыла и его смешивания с компонентами жирующих смесей. Естественно, что такое усложнение технологического процесса часто не оправдывает конечного результата.

Наконец, возможность простым способом ввести в состав для жирования кож мыла тяжелых металлов позволяет не только улучшить физические свойства жирующих композиций, но и получить составы, повышающие качество жированных ими кож. Испытание жирующей композиции, первоначально содержащей в своем составе 5 олеата алюминия, в сравнении составом без него показало, что образцы жирующего состава, содержащие алюминиевые мыла, позволяют получить значительно более мягкие и наполненные кожи, чем контрольные образцы жирующего.

Источники информации

1. Выделка кож /Под ред. Сергеева. М. Легкая промышленность, 1978 г. - 463 с.

2. Новый препарат для эмульсионного жирования кож /В.А. Губанова, А.А. Пигульский, Е.Е. Быковская, Н.И. Полянинова и др. /Кожевенно-обувная промышленность, 1977 г. N 5, с. 27-30.

3. Новое в жировании кож /П.И. Левенко, Б.С. Кочетыгов, Н.П. Бабич. М. Пищевая промышленность, 1982 г. 136 с.

4. Технология пластичных смазок /Ишук Ю.Л. Киев: Наукова думка, 1986 г. 248 с.

5. Вспомогательные вещества для полимерных материалов. Справочник. М. Химия, 1966 г. 176 с.

6. Фирма Байер А.Г. Дубление, крашение и отделка кож. Секция красителей. 5090 Леверкузен. 1980 г. 430 с.

7. Авт. свид. СССР N 1554206.

8. И.А. Иванов, А.М. Иванов и др. Способ получения эмульгирующих составов для жирования кож. Положит. решение по заявке N 92-012644/12/0 58488 от 24.03.94 г. RU, патент, 2039087, кл. C 14 C 9/02, 1995 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БИСЕРНОЙ МЕЛЬНИЦЫ ОТ КРАСЯЩЕЙ САЖЕВОЙ КОМПОЗИЦИИ | 2004 |

|

RU2281171C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ ДЛЯ ЖИРУЮЩИХ СОСТАВОВ | 2004 |

|

RU2263713C1 |

| Способ получения бензоата и замещенных бензоатов олова (IV) | 2017 |

|

RU2660905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО АЦЕТАТА МЕДИ (II) | 2009 |

|

RU2424225C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИРОВАННЫХ ОКСИДАТОВ РАСТИТЕЛЬНЫХ МАСЕЛ, ЖИРОВ И ИХ СМЕСЕЙ | 2003 |

|

RU2263665C2 |

| Способ получения бензоата олова (II) | 2016 |

|

RU2630310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ЧЕРНОГО КАУЧУКОВОГО ЛАКА ДЛЯ РЕЗИНОВОЙ ОБУВИ | 1995 |

|

RU2109752C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2004 |

|

RU2272846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ | 1999 |

|

RU2166534C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2243264C2 |

Использование: изобретение относится к мыловаренному и кожевенному производству и касается получения металлсодержащих мыл. Сущность: в способе трибохимического получения используемых в качестве компонентов жирующих смесей мыл металлов 1-8 групп периодической системы и карбоновых кислот C7 и выше путем взаимодействия металлсодержащих реагентов с кислотой или смесью кислот в бисерной мельнице при 20-60 oC в течение 10-40 мин в присутствии 1-2 мас. % воды, 0,05-0,4 % трибохимического катализатора, масляной составляющей и растворителя при мольном соотношении металлсодержащий реагент : кислота от 1 : m до 1 : (m•n), где m - число атомов металла в исходном металлсодержащем реагенте, а n - валентное содержание металла в этом реагенте, сначала готовят раствор кислоты и трибохимического катализатора в жидкой фазе системы: растворитель, масляная составляющая, жидкие компоненты кислотсодержащих композиций, вода, в которой после достижения заданной температуры вводят металлсодержащий реагент (оксид, гидроксид, карбонат металла). В качестве трибохимического катализатора используют азотсодержащие соединения, лучшими из которых являются нитраты аммония и щелочных металлов, вторичные и третичные амины и амиды кислот, а в качестве масляной составляющей используют рыбий жир и подсолнечное масло, сложноэфирные и неомыляемые составляющие таллового и кислых масел, смолистые компоненты отходов СЖК, индустриальное масло, в то время как растворители представлены парафиновыми и ароматическими углеводородами, их техническими смесями и маслом ПОД. 5 з.п. ф-лы, 4 табл.

| RU, патент, 2039087, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1997-10-10—Публикация

1995-07-19—Подача